Wenn Sie wissen, wie Sie in Formen mit mehreren Kavitäten ein optimales Füllgleichgewicht erreichen, können Sie Ihre Spritzgussergebnisse verbessern. Lassen Sie uns effektive Strategien erkunden, die wirklich einen Unterschied machen!

Um das Füllgleichgewicht in Mehrkavitätenformen zu optimieren, konzentrieren Sie sich auf ein ausgewogenes Anguss- und Anschnittdesign, passen Sie Prozessparameter wie Einspritzdruck und -geschwindigkeit an und stellen Sie eine ordnungsgemäße Wartung der Ausrüstung sicher. Diese Strategien verbessern die Produktqualität und die Fertigungseffizienz.

Während diese Strategien eine solide Grundlage bieten, können Sie Ihre Formprozesse weiter verfeinern, indem Sie sich eingehender mit den Besonderheiten des Formendesigns, der Feinabstimmung der Prozessparameter und der sorgfältigen Gerätewartung befassen. Lesen Sie weiter, um detaillierte Einblicke zu erhalten, die Ihre Produktionskapazitäten verändern können.

Ausgewogene Angusssysteme sorgen für eine gleichmäßige Hohlraumfüllung.WAHR

Ausbalancierte Läufer haben die gleiche Länge und Größe, wodurch der Strömungswiderstand verringert wird.

- 1. Wie wirkt sich das Läuferdesign auf die Füllungsbalance aus?

- 2. Welche Rolle spielt das Angussdesign für die Werkzeugeffizienz?

- 3. Wie können Prozessparameter für bessere Ergebnisse optimiert werden?

- 4. Warum ist die Wartung der Ausrüstung für die Leistung der Form von entscheidender Bedeutung?

- 5. Abschluss

Wie wirkt sich das Läuferdesign auf die Füllungsbalance aus?

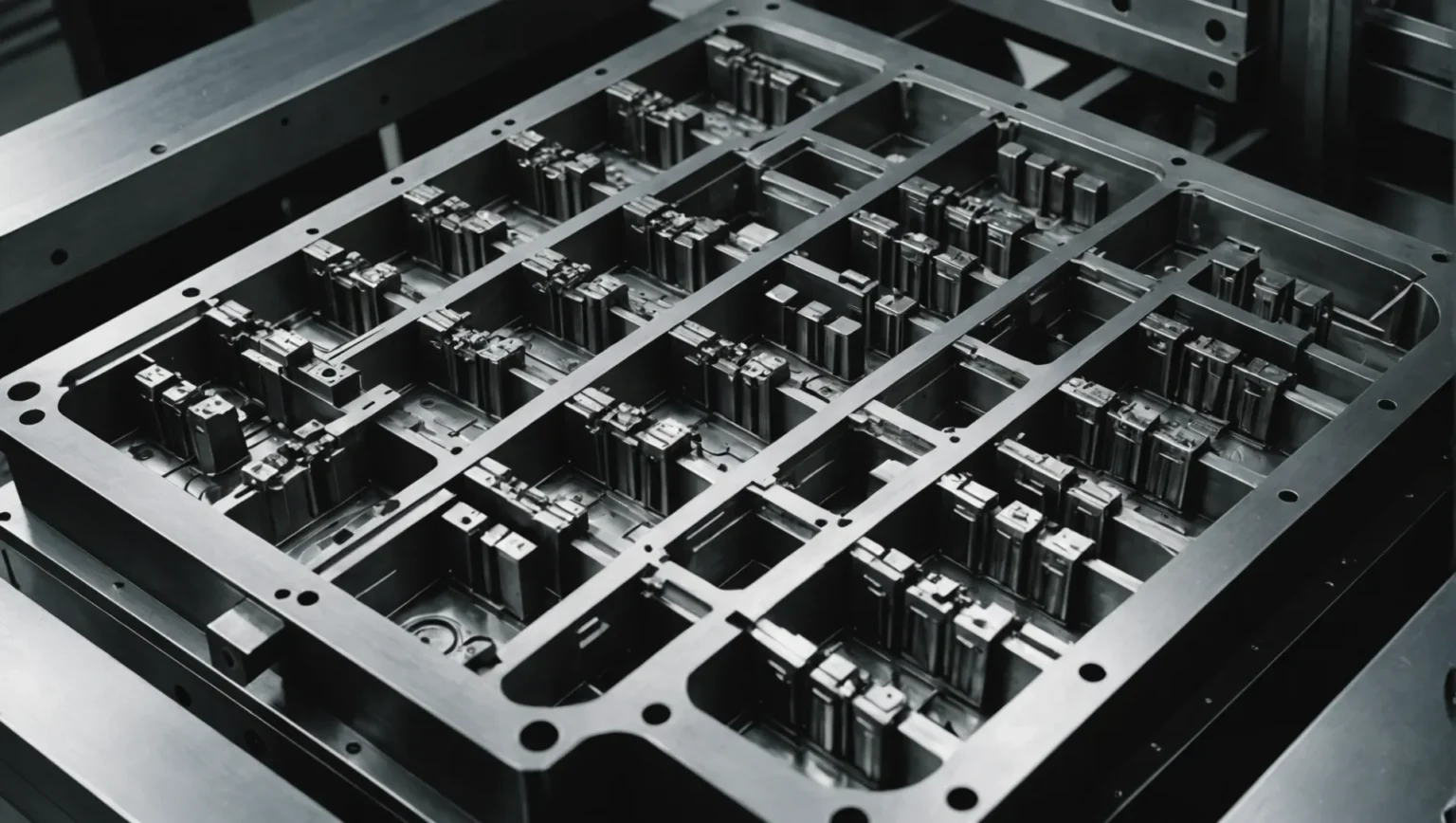

Das Angussdesign beim Spritzgießen spielt eine entscheidende Rolle für die gleichmäßige Füllung aller Kavitäten und hat direkten Einfluss auf die Produktqualität und -konsistenz.

Ein gut konzipiertes Angusssystem gewährleistet den gleichen Druck und die gleiche Geschwindigkeit des Schmelzeflusses in jede Kavität und sorgt so für einen ausgewogenen Füllprozess, der für eine qualitativ hochwertige Produktion unerlässlich ist.

Die Bedeutung ausgewogener Läufersysteme verstehen

Beim Spritzgießen ist ein ausgewogenes Angusssystem von entscheidender Bedeutung, um sicherzustellen, dass die Schmelze mit dem gleichen Druck und der gleichen Geschwindigkeit in jede Kavität fließt. Diese Einheitlichkeit ist für die Aufrechterhaltung der Qualität und Konsistenz der Endprodukte von entscheidender Bedeutung. Ein ausgewogener Läufer hat normalerweise die gleiche Länge, Querschnittsform und Größe, was dazu beiträgt, Schwankungen im Strömungswiderstand zu reduzieren. Man kann sich das Gleichgewicht so vorstellen, dass es gleiche Verteilungswege gewährleistet, die verhindern, dass ein Hohlraum über- oder unterfüllt wird.

Schlüsselaspekte des Läuferdesigns

-

Längen- und Querschnittsgleichmäßigkeit

- Die Kufen sollten eine einheitliche Länge und ähnliche Querschnittsflächen haben, um den Widerstand zu minimieren.

- Schwankungen können zu ungleichmäßigem Druck und damit zu Unstimmigkeiten bei der Füllung führen.

- Erfahren Sie mehr über das Balancieren von Läufern1

-

Abzweigwinkel und Übergangsbereiche

- Winkel und Übergangsbereiche sollten glatt sein, um den Druckverlust während der Strömung zu reduzieren.

- Vermeiden Sie scharfe Winkel und plötzliche Änderungen der Querschnittsflächen, da diese zu Turbulenzen und einer ineffizienten Strömung führen können.

-

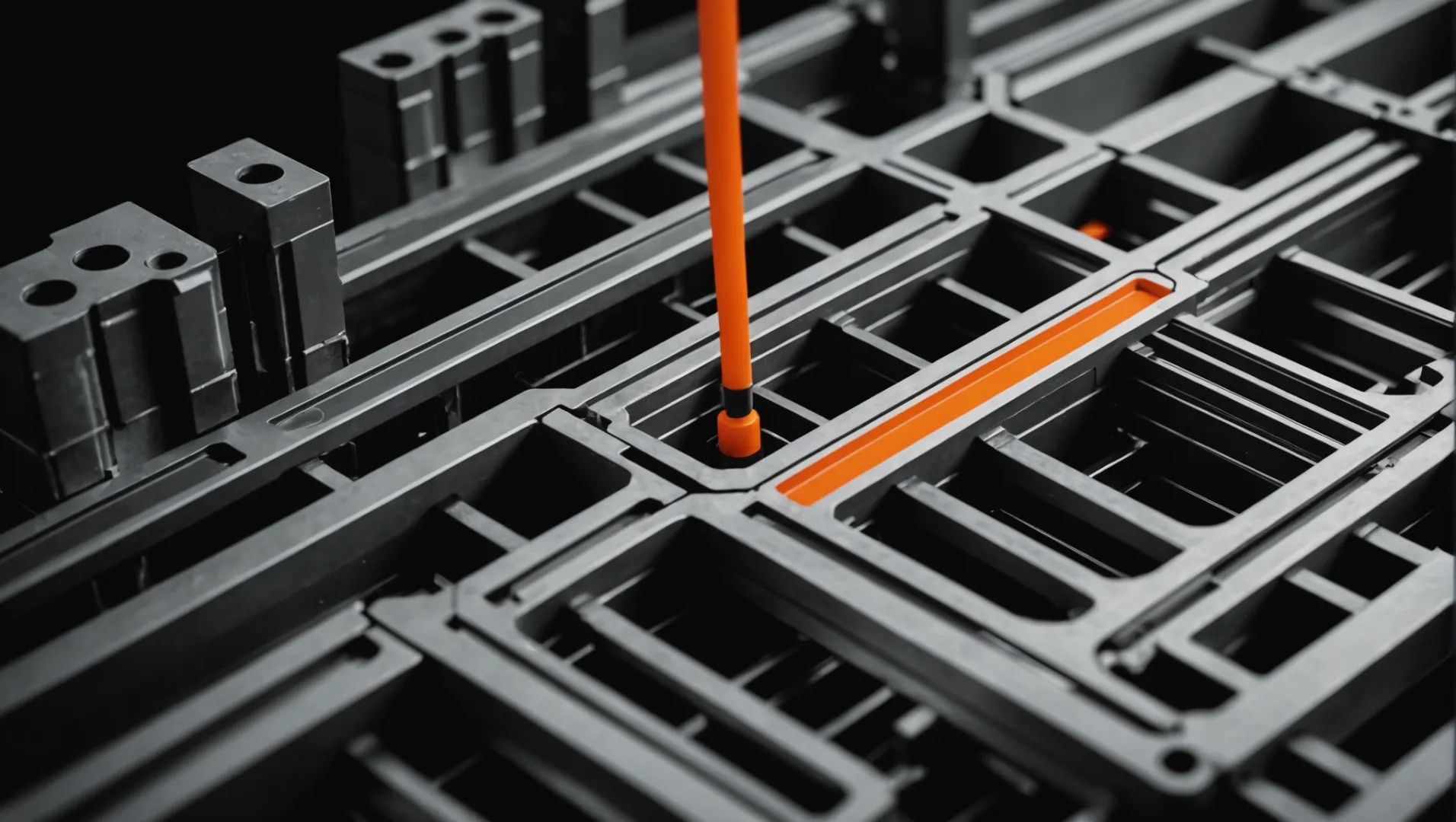

Heißkanalsysteme

- Bei großen Formen mit mehreren Kavitäten bieten Heißkanalsysteme eine hervorragende Kontrolle über Temperatur und Druck an jedem Anschnitt.

- Dieses System trägt zu einer besseren Füllbalance bei, indem es präzise Einstellungen ermöglicht.

- Entdecken Sie die Vorteile von Heißkanalsystemen2

Praktische Umsetzung im Spritzguss

Schauen wir uns an, wie diese Prinzipien in realen Szenarien angewendet werden:

| Parameter | Ausgewogener Systemvorteil |

|---|---|

| Druckkonsistenz | Gewährleistet einen gleichmäßigen Schmelzefluss zu jeder Kavität |

| Temperaturkontrolle | Behält konsistente Materialeigenschaften bei |

| Geschwindigkeitsregulierung | Verhindert Überfüllung und Materialverschwendung |

Fallstudie: Eine Multi-Cavity-Formanwendung

In einer aktuellen Anwendung hatte ein Hersteller Probleme mit einer ungleichmäßigen Produktqualität aufgrund eines unausgeglichenen Angusssystems. Durch die Neugestaltung ihrer Läufer auf gleiche Längen und die Verbesserung der Abzweigübergänge konnten sie die Produktfehler deutlich reduzieren. Darüber hinaus ermöglichte die Integration eines Heißkanalsystems eine Feinabstimmung der Temperatureinstellungen, was zu gleichmäßigeren Hohlraumfüllungen führte.

Die Umsetzung dieser Änderungen verbesserte nicht nur die Qualität der Endprodukte, sondern steigerte auch die Gesamteffizienz der Produktion. Solche Beispiele unterstreichen die Bedeutung einer präzisen Angusskonstruktion bei Spritzgussvorgängen.

Ausbalancierte Angusskanäle verringern den Strömungswiderstand beim Spritzgießen.WAHR

Ausbalancierte Angusskanäle sorgen für einen gleichmäßigen Schmelzefluss und minimieren Schwankungen.

Heißkanalsysteme verringern die Druckkontrolle in Formen.FALSCH

Heißkanalsysteme verbessern die Druckkontrolle und verbessern das Füllgleichgewicht.

Welche Rolle spielt das Angussdesign für die Werkzeugeffizienz?

Das Anschnittdesign ist entscheidend für die Effizienz und Qualität von Formenherstellungsprozessen.

Das Angussdesign hat erheblichen Einfluss auf die Effizienz der Form, indem es den Materialfluss, die Druckverteilung und die Abkühlzeit beeinflusst. Die richtige Auswahl und Platzierung des Angusses gewährleistet eine gleichmäßige Füllung, reduziert Fehler und verbessert die Produktqualität.

Gate-Typen und ihre Auswirkungen verstehen

Beim Tordesign kommt es nicht nur darauf an, wo Sie das Tor platzieren, sondern auch auf den Typ, den Sie wählen. Zu den gebräuchlichen Typen gehören Seitentore, Punkttore und latente Tore. Jedes verfügt über einzigartige Eigenschaften, die je nach verwendetem Kunststoffmaterial und gewünschtem Produktergebnis genutzt werden können. Beispielsweise durch die Wahl des richtigen Angusstyps 3 Mängel wie Lufteinschlüsse und Bindenähte gemindert werden.

- Seitentore: Diese sind vielseitig und können in verschiedenen Anwendungen eingesetzt werden. Sie lassen sich leicht entfernen, hinterlassen jedoch möglicherweise deutliche Spuren auf dem Produkt.

- Punktanschnitte: Ideal für die automatische Entgasung und minimale Anschnittrückstände, geeignet für kleine, präzise Komponenten.

- Latente Anschnitte: Werden für ästhetische Produkte verwendet, da sie die Anschnittreste im Teil verbergen.

Überlegungen zur Gate-Größe und Platzierung

Die Größe des Angusses spielt eine entscheidende Rolle für die Effizienz der Form. Ein richtig dimensionierter Schieber 4 gewährleistet einen ausreichenden Durchfluss, ohne übermäßigen Druck oder Materialverschwendung zu verursachen.

- Unterdimensionierte Anschnitte: Kann zu unvollständiger Füllung und hohem Druckverlust führen und die strukturelle Integrität des Produkts beeinträchtigen.

- Übergroße Anschnitte: Sie ermöglichen zwar einen leichteren Durchfluss, können jedoch zu einem übermäßigen Materialverbrauch und längeren Abkühlzeiten führen.

Ebenso wichtig ist die Positionierung. Die Platzierung des Anschnitts in der Nähe der geometrischen Mitte des Hohlraums kann dazu beitragen, die Fließstrecke zu verkürzen und eine gleichmäßige Verteilung sicherzustellen. Bei größeren Formen können mehrere Anschnitte erforderlich sein, um die Konsistenz über alle Kavitäten hinweg aufrechtzuerhalten.

Simulationsanalyse für optimales Gate-Design

Simulationswerkzeuge sind unverzichtbar, um vorherzusagen, wie sich Änderungen im Anschnittdesign auf die Effizienz der Form auswirken. Durch die Simulation verschiedener Szenarien können Ingenieure die Anschnittgröße und -platzierung 5 , ohne dass in der physischen Produktion kostspielige Versuche und Irrtümer erforderlich sind. Diese Methode ermöglicht präzise Anpassungen, die zu einer besseren Qualitätskontrolle und effizienten Fertigungszyklen führen.

Die Simulation kann potenzielle Probleme wie Strömungsungleichgewichte oder Lufteinschlüsse aufdecken und so vorbeugende Designänderungen ermöglichen, die Zeit und Ressourcen in der Produktion sparen.

Seitenanschnitte hinterlassen deutliche Spuren auf dem Produkt.WAHR

Seitentore sind vielseitig einsetzbar, können jedoch nach dem Entfernen Spuren hinterlassen.

Zu kleine Anschnitte erhöhen die Materialverschwendung in den Formen.FALSCH

Unterdimensionierte Tore führen zu einer unvollständigen Befüllung und nicht zu Materialverschwendung.

Wie können Prozessparameter für bessere Ergebnisse optimiert werden?

Die Optimierung der Prozessparameter ist der Schlüssel zur Erzielung hervorragender Ergebnisse beim Spritzgießen.

Um Prozessparameter zu optimieren, Einspritzdruck und -geschwindigkeit anzupassen, Form- und Schmelzetemperaturen zu steuern und mehrstufige Einspritzung zu nutzen. Diese Anpassungen sorgen für eine bessere Füllbalance und verbessern die Qualität des Endprodukts.

Einspritzdruck und -geschwindigkeit anpassen

Einspritzdruck und -geschwindigkeit sind entscheidende Elemente bei Formvorgängen, die eine sorgfältige Kalibrierung erfordern. Zunächst kann eine schrittweise Anpassung dieser Parameter dabei helfen, die beste Kombination für eine optimale Strömungsdynamik zu ermitteln. Beispielsweise kann eine Erhöhung des Einspritzdrucks die Fließfähigkeit der Schmelze verbessern, es besteht jedoch möglicherweise das Risiko einer übermäßigen Druckhaltung und einer möglichen Verformung des Produkts. Umgekehrt kann eine erhöhte Einspritzgeschwindigkeit die Füllzeit verkürzen, kann aber zu Schmelzeauswurf und Instabilität führen.

Die Implementierung eines mehrstufigen Einspritzprozesses 6 ermöglicht Druck- und Geschwindigkeitsanpassungen während verschiedener Phasen des Füllprozesses. Im Anfangsstadium tragen geringerer Druck und niedrigere Geschwindigkeit dazu bei, ein Austreten der Schmelze zu vermeiden. Anschließend sorgt die Erhöhung dieser Parameter im mittleren Stadium für eine schnelle Füllung der Kavität. Schließlich verhindert ein reduzierter Druck während der Haltephase eine übermäßige Produktschrumpfung.

Kontrolle der Form- und Schmelzetemperaturen

Die Formtemperatur beeinflusst maßgeblich die Fließfähigkeit und Abkühlgeschwindigkeit der Schmelze. Eine höhere Formtemperatur verringert die Viskosität, verbessert die Fließfähigkeit, verlängert aber auch die Abkühlzeit und den Produktionszyklus. Das Erreichen einer gleichmäßigen Temperatur in allen Hohlräumen kann zu einer ausgewogeneren Füllung führen.

Ebenso wichtig ist die Optimierung der Schmelzetemperatur. Zu hohe Schmelzetemperaturen können zu einer Verschlechterung des Kunststoffs führen, während niedrigere Temperaturen den Fließwiderstand erhöhen. Die Auswahl der richtigen Temperatur basierend auf den Eigenschaften des Kunststoffmaterials und den Produktionsanforderungen gewährleistet die Konsistenz aller Kavitäten.

Nutzung von Simulations- und Debugging-Techniken

Simulationswerkzeuge sind von unschätzbarem Wert bei der Bestimmung der geeigneten Anschnittgröße und -positionierung sowie beim Testen verschiedener Kombinationen von Einspritzdrücken und -geschwindigkeiten. Sie ermöglichen es Herstellern, potenzielle Ergebnisse zu visualisieren und fundierte Entscheidungen zu treffen, bevor die eigentliche Produktion beginnt.

Durch das eigentliche Debuggen werden diese Simulationen weiter verfeinert, indem sie in realen Umgebungen getestet werden. Dieser Schritt hilft bei der Feinabstimmung der Prozessparameter, um sie an bestimmte Produktionsumgebungen anzupassen.

Kontinuierliche Überwachung und Anpassung

Eine regelmäßige Überwachung des gesamten Prozesses stellt sicher, dass etwaige Abweichungen von den optimalen Parametern schnell erkannt und korrigiert werden. Dieser proaktive Ansatz erhält nicht nur die Produktqualität, sondern steigert auch die Fertigungseffizienz.

Die Optimierung von Prozessparametern ist eine fortlaufende Aufgabe, die Liebe zum Detail, Kenntnis der Materialeigenschaften und die Bereitschaft zum Experimentieren mit verschiedenen Einstellungen erfordert. Durch die Beherrschung dieser Bereiche können Hersteller bemerkenswerte Verbesserungen in ihren Spritzgussprozessen erzielen.

Eine Erhöhung der Einspritzgeschwindigkeit verkürzt die Füllzeit.WAHR

Höhere Einspritzgeschwindigkeiten füllen Formen schneller und verkürzen die Zykluszeit.

Eine höhere Formtemperatur erhöht die Schmelzviskosität.FALSCH

Höhere Formtemperaturen verringern die Viskosität und verbessern die Fließfähigkeit.

Warum ist die Wartung der Ausrüstung für die Leistung der Form von entscheidender Bedeutung?

Die Wartung der Ausrüstung ist unerlässlich, um sicherzustellen, dass die Formen optimal funktionieren, und wirkt sich sowohl auf die Effizienz als auch auf die Produktqualität aus.

Die Wartung der Ausrüstung ist für die Leistung der Form von entscheidender Bedeutung, da sie die Zuverlässigkeit gewährleistet, Ausfallzeiten reduziert und die für eine qualitativ hochwertige Produktion erforderliche Präzision aufrechterhält. Regelmäßige Wartung von Maschinen und Formen hilft, Defekte zu vermeiden, die Lebensdauer der Anlagen zu verlängern und eine gleichbleibende Produktqualität sicherzustellen.

Gewährleistung der Zuverlässigkeit und Reduzierung von Ausfallzeiten

Einer der Hauptgründe, warum die Gerätewartung 7 für die Leistung der Form von entscheidender Bedeutung ist, ist die Zuverlässigkeit, die sie bietet. Spritzgießmaschinen sind komplexe Systeme, die eine präzise Bedienung erfordern. Regelmäßige Wartungskontrollen helfen dabei, potenzielle Probleme zu erkennen, bevor sie zu Maschinenausfällen führen, und reduzieren so unerwartete Ausfallzeiten. Beispielsweise kann eine regelmäßige Überprüfung des Hydrauliksystems Lecks verhindern, die den Formprozess stören könnten.

Darüber hinaus stellen Sie durch die Wartung der elektrischen Komponenten sicher, dass alle Sensoren und Steuerungen ordnungsgemäß funktionieren, und vermeiden so kostspielige Unterbrechungen und Qualitätsprobleme.

Verlängerung der Gerätelebensdauer

Regelmäßige Wartung verhindert nicht nur plötzliche Ausfälle, sondern verlängert auch die Lebensdauer der Geräte. Dies ist besonders wichtig für Formen mit mehreren Kavitäten, bei denen bereits geringfügiger Verschleiß zu erheblichen Leistungsproblemen führen kann. Beispielsweise sorgt die Schmierung beweglicher Teile wie Auswerferstifte und Schieber für einen reibungslosen Betrieb, verringert den Verschleiß und verlängert so die Lebensdauer der Form.

Ein detaillierter Wartungsplan sollte Folgendes umfassen:

| Komponente | Wartungsaktivität | Frequenz |

|---|---|---|

| Hydrauliksystem | Auf Undichtigkeiten prüfen | Monatlich |

| Elektrisches System | Sensoren prüfen | Vierteljährlich |

| Formteile | Bewegliche Teile schmieren | Zweiwöchentlich |

| Maschinenkalibrierung | Überprüfen Sie die Einstellungen | Jährlich |

Aufrechterhaltung von Präzision und Konsistenz

Beim Spritzgießen kommt es auf Präzision an, um sicherzustellen, dass jede Kavität korrekt gefüllt wird. Regelmäßige Reinigung und Wartung der Form selbst tragen dazu bei, diese Präzision aufrechtzuerhalten. Im Laufe der Zeit können sich auf den Formoberflächen Rückstände von Kunststoffmaterialien ansammeln, die das Fließgleichgewicht und letztendlich die Qualität des Endprodukts beeinträchtigen. Regelmäßige Reinigung verhindert diese Ablagerungen und erhält die Genauigkeit der Form.

Darüber hinaus stellt die Aufrechterhaltung einer präzisen Kalibrierung der Einspritzmaschine sicher, dass Einspritzdruck und -geschwindigkeit konstant bleiben, was für die Herstellung hochwertiger Produkte von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass eine robuste Wartungsstrategie zwar Zeit und Ressourcen erfordert, sich aber auszahlt, indem sie ein hohes Leistungsniveau von Formen und Geräten gewährleistet. Investitionen in regelmäßige Wartung verbessern die Produktqualität, senken die Betriebskosten und verbessern die Gesamteffizienz der Produktion.

Durch die Wartung werden die Ausfallzeiten der Formen erheblich reduziert.WAHR

Regelmäßige Kontrollen verhindern Ausfälle und stellen den kontinuierlichen Betrieb sicher.

Das Ignorieren der Wartung erhöht die Präzision der Form.FALSCH

Vernachlässigung führt zur Bildung von Rückständen, die den Durchfluss und die Qualität beeinträchtigen.

Abschluss

Die Beherrschung dieser Optimierungsstrategien führt zu einer überlegenen Formleistung und Produktqualität. Denken Sie über Ihre aktuellen Praktiken nach und erwägen Sie die Umsetzung dieser Verbesserungen zur Steigerung der Effizienz.

-

Entdecken Sie Techniken zur Erzielung einer gleichmäßigen Schmelzflussverteilung.: Abbildung 1: Zwei natürlich ausgewogene (symmetrische) Angusssysteme und ein Gegenbeispiel. Abbildung 2: Ein künstlich ausbalanciertes Läufersystem. Seite 2. Spritzguss. ↩

-

Entdecken Sie, wie Heißkanäle das Füllgleichgewicht und die Effizienz verbessern: Während sowohl Heißkanal- als auch Kaltkanalsysteme ihre Vorteile haben, bieten Heißkanalsysteme hinsichtlich Designflexibilität sowie reduzierter Zykluszeiten und Kosten … ↩

-

Entdecken Sie verschiedene Anschnitttypen, um die Effizienz der Form zu steigern.: Anschnitte gibt es in verschiedenen Ausführungen, einschließlich Kantenanschnitten, Unteranschnitten und direkten Angussanschnitten, auf die wir weiter unten näher eingehen. ↩

-

Erfahren Sie, wie sich die Anschnittgröße auf Durchfluss und Effizienz auswirkt: Die ideale Anschnittgröße basiert auf der Wandstärke des Teils, dem Volumen des Teils, der Materialviskosität unter Verarbeitungsbedingungen, … ↩

-

Verstehen Sie, wie Simulationen Anschnittkonstruktionen effektiv verfeinern.: Die Platzierung der Anschnitte in der Formgebungskonstruktion ist von entscheidender Bedeutung, da sie sich auf die Qualität der hergestellten Teile sowie auf die Fähigkeit auswirkt, die … richtig einzuspritzen. ↩

-

Entdecken Sie, wie die mehrstufige Einspritzung die Präzision der Formfüllung verbessert.: Mehrstufige Einspritzung und mehrstufige Druckhaltung sind Teil des Formprozesses. Die Steuerung der mehrstufigen Einspritzung kann effektiv verbessern … ↩

-

Verstehen Sie, wie sich Wartung auf die Zuverlässigkeit auswirkt und Produktionsausfallzeiten reduziert: Die Wartung von Spritzgusswerkzeugen ist entscheidend für die Entwicklung konsistenter, qualitativ hochwertiger medizinischer Spritzgussgeräte. Kunststoffspritzgussauftrag … ↩