Das Spritzgießen ist das Herzstück der modernen Fertigung, aber die richtige Abkühlrate zu erreichen, kann sich wie eine gewaltige Herausforderung anfühlen.

Um die Abkühlrate beim Spritzgießen zu optimieren, konzentrieren Sie sich auf die Gestaltung effizienter Kühlsysteme, die Auswahl geeigneter Kühlmedien und die Anpassung der Prozessparameter. Diese Strategien verbessern die Produktqualität und -effizienz, indem sie eine gleichmäßige und schnelle Abkühlung gewährleisten und Zykluszeiten und Fehler reduzieren.

Während das Verständnis der Grundlagen unerlässlich ist, kann ein tieferes Eintauchen in bestimmte Methoden und Technologien Ihre Spritzgussprozesse erheblich verbessern. Entdecken Sie in den folgenden Abschnitten fortschrittliche Techniken und Experteneinblicke, um die Kühlungsoptimierung wirklich zu meistern.

Konforme Kühlung verkürzt die Zykluszeiten beim Spritzgießen.WAHR

Konforme Kühlkanäle verbessern die gleichmäßige Wärmeabfuhr und verkürzen die Zykluszeiten.

- 1. Wie wirkt sich das Design des Kühlsystems auf die Formeffizienz aus?

- 2. Welche Rolle spielt die Auswahl des Kühlmediums bei der Optimierung?

- 3. Warum sind Prozessparameteranpassungen für die Qualität von entscheidender Bedeutung?

- 4. Wie können fortschrittliche Technologien die Kühlleistung verbessern?

- 5. Abschluss

Wie wirkt sich das Design des Kühlsystems auf die Formeffizienz aus?

Ein effizientes Kühlsystem ist beim Spritzgießen von entscheidender Bedeutung und wirkt sich direkt auf die Zykluszeiten und die Produktqualität aus.

Das Design des Kühlsystems ist für die Effizienz des Formens von entscheidender Bedeutung, da es die Abkühlgeschwindigkeit, Gleichmäßigkeit und Zykluszeit beeinflusst. Durch die Optimierung des Wasserkanallayouts, die Auswahl geeigneter Kühlmedien und den Einsatz fortschrittlicher Technologien wie konformer Kühlung können die Produktionseffizienz und die Produktqualität verbessert werden.

Die Rolle des Kühlsystemdesigns beim Spritzgießen

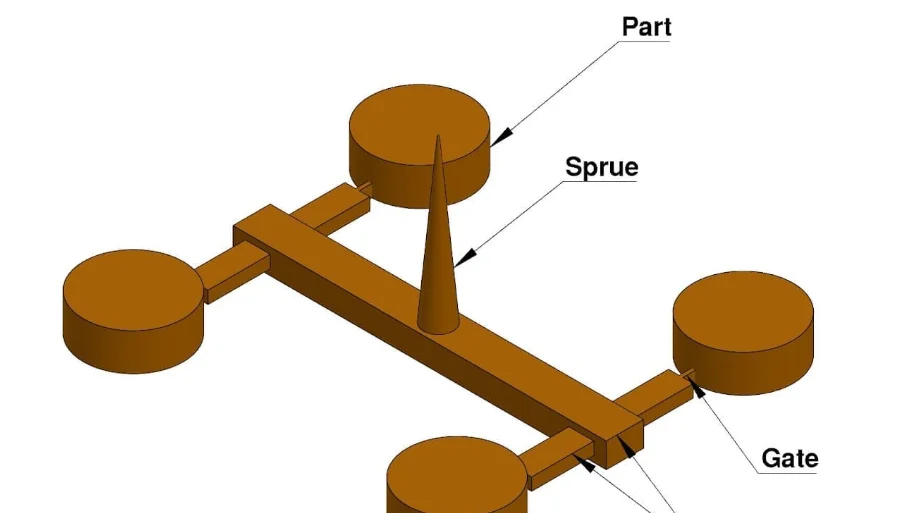

Beim Spritzgießen hat die Gestaltung des Kühlsystems erheblichen Einfluss auf die Spritzgießeffizienz 1 . Ein gut optimiertes Kühlsystem sorgt dafür, dass die Form schnell und gleichmäßig abkühlt, was die Zykluszeiten verkürzt und die Produktkonsistenz verbessert. Lassen Sie uns die Schlüsselelemente eines effektiven Kühlsystemdesigns untersuchen:

Kühlkanäle optimieren

Ein kritischer Aspekt des Kühlsystemdesigns ist die Anordnung der Kühlwasserkanäle. Diese Kanäle sollten so nah wie möglich an der Oberfläche des Formhohlraums positioniert werden, um eine schnelle Wärmeabfuhr zu ermöglichen. Der Durchmesser und die Anzahl der Kanäle sollten auf die Formgröße und die Produktanforderungen abgestimmt sein, um sicherzustellen, dass das Kühlmittel gleichmäßig durch die Form fließt.

Auswahl geeigneter Kühlmedien

Die Wahl des Kühlmediums – ob Wasser, Öl oder Luft – beeinflusst die Wärmeübertragungsrate. Beispielsweise wird Wasser aufgrund seiner hohen Wärmeleitfähigkeit und der Fähigkeit, verschiedene Temperaturen und Durchflussraten zu steuern, häufig bevorzugt. Die Auswahl des richtigen Mediums hängt jedoch auch vom verwendeten Kunststoffmaterial und den spezifischen Produktanforderungen ab.

Implementierung fortschrittlicher Kühltechnologien

Der Einsatz fortschrittlicher Technologien wie der konformen Kühlung kann die Kühleffizienz 2 . Konforme Kühlkanäle, die mithilfe von 3D-Drucktechnologien erstellt werden, sind so konzipiert, dass sie der Form des Formhohlraums besser folgen als herkömmliche Methoden. Dies führt zu einer gleichmäßigeren Kühlung und kürzeren Zykluszeiten.

| Aspekte des Kühlsystemdesigns | Auswirkungen auf die Effizienz |

|---|---|

| Kanallayout | Gleichmäßige Kühlung |

| Mittlere Auswahl | Schnelle Wärmeableitung |

| Fortschrittliche Technologien | Kürzere Zykluszeiten |

Effizienz und Produktqualität in Einklang bringen

Bei der Optimierung der Geschwindigkeit ist es entscheidend, ein Gleichgewicht zwischen Effizienz und Produktqualität aufrechtzuerhalten. Eine zu aggressive Kühlung kann zu Defekten wie Verzug oder Spannungsstellen führen. Daher sind kontinuierliche Überwachung und Anpassungen unerlässlich, um eine optimale Leistung aufrechtzuerhalten.

Die Integration dieser Strategien kann die Effizienz von Spritzgussprozessen erheblich steigern und zu qualitativ besseren Produkten und niedrigeren Produktionskosten führen. Durch die Konzentration auf diese Elemente können Hersteller in einem sich schnell entwickelnden Markt einen Wettbewerbsvorteil erzielen.

Konforme Kühlung verkürzt die Zykluszeiten beim Formen.WAHR

Konforme Kühlkanäle folgen der Formform und verbessern so die Wärmeableitung.

Öl ist das effizienteste Kühlmedium beim Spritzgießen.FALSCH

Wasser wird aufgrund seiner hohen Wärmeleitfähigkeit und -kontrolle bevorzugt.

Welche Rolle spielt die Auswahl des Kühlmediums bei der Optimierung?

Die Wahl des richtigen Kühlmediums kann die Effizienz und Produktqualität des Spritzgießens drastisch beeinflussen.

Für die Optimierung des Kühlprozesses beim Spritzgießen ist die Auswahl eines geeigneten Kühlmediums von entscheidender Bedeutung. Es beeinflusst die Wärmeübertragungsraten, Zykluszeiten und letztendlich die Qualität des geformten Produkts. Unterschiedliche Medien wie Wasser, Öl oder Luft bieten deutliche Vorteile, die mit den Material- und Designanforderungen übereinstimmen müssen.

Verschiedene Kühlmedien verstehen

Bei der Auswahl eines Kühlmediums müssen die thermischen Eigenschaften der Materialien, die Produktionsanforderungen und die Umgebungsbedingungen berücksichtigt werden. So stapeln sich verschiedene Medien:

- Wasser : Wird aufgrund seiner hohen Wärmeübertragungskapazität und -verfügbarkeit häufig verwendet. Aufgrund seiner Wirksamkeit ist Wasser ideal für schnelle Kühlzyklen, allerdings muss die Temperatur sorgfältig kontrolliert werden, um Produktfehler zu vermeiden.

- Öl : Bietet kontrollierte Kühlung für Hochtemperaturpolymere. Obwohl es langsamer als Wasser ist, ist Öl von Vorteil, wenn thermische Stabilität und präzise Temperaturkontrolle erforderlich sind.

- Luft : Nützlich für die Kühlung bei niedriger Geschwindigkeit und wenn Wasserverschmutzung ein Problem darstellt. Seine geringere Wärmeübertragungsfähigkeit bedeutet längere Zykluszeiten, bietet aber eine hervorragende Kontrolle über die Oberflächenästhetik.

Faktoren, die die Auswahl des Mediums beeinflussen

Materialkompatibilität : Die thermischen Eigenschaften des Kunststoffs sollten bei der Wahl des Mediums ausschlaggebend sein. Materialien mit hohen Schmelzpunkten können beispielsweise Öl- oder moderne Wassersysteme erfordern, um eine effiziente Kühlung ohne Verformung oder Rissbildung zu gewährleisten.

Produktanforderungen : Der Verwendungszweck und die Haltbarkeit des Produkts beeinflussen die Auswahl des Mediums. Produkte, die strenge Qualitätskontrollen erfordern, können von Öl oder gemischten Medien profitieren, um eine gleichmäßige Kühlung aufrechtzuerhalten.

Kosten- und Umweltaspekte : Wasser ist im Allgemeinen kostengünstiger, wirft jedoch aufgrund möglicher Verschwendung und Kontamination Bedenken für die Umwelt auf. Der Ausgleich zwischen Kosten und Nachhaltigkeit bestimmt oft die Wahl zwischen einfachen Wassersystemen und komplexeren Anlagen mit Öl oder Luft.

Fortschrittliche Kühlstrategien

Um die Kühleffizienz weiter zu verbessern, ermöglichen Technologien wie konforme Kühlung und 3D-gedruckte Formen eine präzise Medienverteilung, die auf spezifische Designs zugeschnitten ist. Diese Techniken bieten eine verbesserte Gleichmäßigkeit und kürzere Zykluszeiten, indem sie die Interaktion des Mediums mit der Formoberfläche optimieren.

Erfahren Sie in unserem Abschnitt über fortschrittliche Technologien 3 . Diese Untersuchung kann Erkenntnisse darüber liefern, wie Kosten, Effizienz und Qualität für optimale Kühllösungen in Einklang gebracht werden können.

Wasser ist das schnellste Kühlmedium beim Spritzgießen.WAHR

Die hohe Wärmeübertragungskapazität von Wasser ermöglicht schnelle Abkühlzyklen.

Die Ölkühlung ist in allen Fällen schneller als die Wasserkühlung.FALSCH

Öl sorgt für eine kontrollierte, langsamere Abkühlung und eignet sich für Hochtemperaturpolymere.

Warum sind Prozessparameteranpassungen für die Qualität von entscheidender Bedeutung?

In der komplexen Welt des Spritzgießens ist die Feinabstimmung der Prozessparameter von entscheidender Bedeutung, um eine erstklassige Produktqualität zu erzielen.

Die Anpassung der Prozessparameter beim Spritzgießen ist von entscheidender Bedeutung, da sie sich direkt auf die Abkühlraten, die Produktintegrität und die Effizienz auswirkt. Zu den wichtigsten Anpassungen gehören Material- und Formtemperaturen, Haltezeit und Druck, die allesamt Fehler wie Schrumpfung und Verzug minimieren und so qualitativ hochwertige Ergebnisse gewährleisten.

Der Einfluss der Materialtemperatur

Die Materialtemperatur beim Spritzgießen beeinflusst maßgeblich die Abkühlphase. Durch die Senkung der Zylindertemperatur wird der Wärmestau reduziert und die Abkühlung beschleunigt. Allerdings ist das Auswuchten von entscheidender Bedeutung, um eine Materialverschlechterung zu verhindern. Eine Senkung der Materialtemperatur kann auch zu gleichmäßigeren Teileabmessungen und einer gleichmäßigeren Oberflächenbeschaffenheit führen.

Überlegungen zur Formtemperatur

Eine Senkung der Formtemperatur erhöht die Kühleffizienz, eine zu niedrige Temperatur kann jedoch zu Defekten wie Verzug oder Eigenspannungen führen. Es ist entscheidend, ein Gleichgewicht zu finden, das die Produktintegrität aufrechterhält und gleichzeitig die Abkühlgeschwindigkeit maximiert. Durch den Einsatz fortschrittlicher Formmaterialien mit hoher Wärmeleitfähigkeit kann das Temperaturmanagement weiter optimiert werden.

Haltezeit und Druck anpassen

Haltezeit und Druck sind entscheidend für die endgültige Form und die mechanischen Eigenschaften von Formteilen. Durch die Verlängerung der Haltezeit kann mehr Kunststoffmaterial Hohlräume vollständig ausfüllen, wodurch die Schrumpfung verringert wird. Gleichzeitig trägt die Erhöhung des Nachdrucks zur Aufrechterhaltung der Dimensionsstabilität bei.

Auswahl geeigneter Kunststoffmaterialien

Verschiedene Kunststoffe weisen ein einzigartiges thermisches Verhalten auf. Durch die Wahl von Materialien mit hoher Wärmeleitfähigkeit oder geringerer spezifischer Wärmekapazität können die Abkühlraten drastisch verbessert werden. Beispielsweise kann die Verwendung von Kunststoffen wie Polycarbonat von Vorteil sein, wenn eine schnelle Abkühlung erforderlich ist, obwohl jede Anwendung eine spezifische Beurteilung erfordert.

Die Rolle fortschrittlicher Kühltechnologien

Durch die Implementierung von Technologien wie der konformen Kühlung mit 4 im 3D-Druck entworfenen Kanälen kann eine gleichmäßige Kühlung durch Anpassung an komplexe Teilegeometrien gewährleistet werden. Dieser Ansatz verkürzt die Zykluszeiten und verbessert die Produktkonsistenz, indem örtliche Überhitzung oder Unterkühlung verhindert wird.

Überwachung und kontinuierliche Anpassung

Schließlich können ständige Überwachung und Anpassungen auf der Grundlage von Echtzeit-Feedback zu optimalen Ergebnissen führen. Der Einsatz von IoT-fähigen Sensoren 5 zur Verfolgung von Temperatur- und Druckschwankungen kann wertvolle Erkenntnisse für laufende Prozessverbesserungen liefern.

Niedrigere Werkzeugtemperaturen reduzieren den Verzug.FALSCH

Während niedrigere Temperaturen die Kühlung verbessern, können sie das Risiko von Verformungen erhöhen.

IoT-Sensoren optimieren Spritzgusseinstellungen.WAHR

IoT-Sensoren liefern Echtzeitdaten für präzise Prozessanpassungen.

Wie können fortschrittliche Technologien die Kühlleistung verbessern?

In einer Zeit rasanter technologischer Fortschritte erfahren Kühlsysteme im Spritzgussverfahren transformative Verbesserungen.

Fortschrittliche Technologien wie konforme Kühlung und 3D-Druck optimieren die Kühlleistung, indem sie Kühlkreisläufe für mehr Effizienz und Gleichmäßigkeit anpassen, wodurch die Zykluszeiten erheblich verkürzt und die Produktqualität verbessert werden.

Einführung der konformen Kühltechnologie

Bei der konformen Kühlung werden Kühlkanäle entworfen, die den Konturen der Form genau folgen. Im Gegensatz zu herkömmlichen geradlinigen Kanälen sorgen diese maßgeschneiderten Wege für eine effizientere Wärmeableitung aus dem Formteil. Dies führt zu kürzeren Zykluszeiten und einem geringeren Energieverbrauch.

Konforme Kühlung wird oft durch 3D-Drucktechniken 6 und ermöglicht so komplizierte Designs, die mit herkömmlicher Bearbeitung nicht möglich sind. Diese Technologie verbessert die Kühlleistung, indem sie die Gleichmäßigkeit und Geschwindigkeit der Wärmeableitung verbessert, was zu einer besseren Produktqualität und geringeren Produktionskosten führt.

Nutzung des 3D-Drucks zur Kühloptimierung

Die Integration des 3D-Drucks in die Formenkonstruktion ermöglicht komplexere Geometrien in Kühlkanälen, die auf spezifische Produktanforderungen zugeschnitten werden können. Mit diesem Ansatz können Hersteller eine optimale Wärmeverteilung erreichen und so Hotspots und Verformungen im Endprodukt minimieren.

Beispielsweise erfordert eine Form, die mit 3D-gedruckten konformen Kühlkanälen 7 , möglicherweise weniger Wartung und bietet aufgrund der gleichmäßigen Kühlspannungsverteilung eine längere Lebensdauer. Diese Innovation verbessert nicht nur die Kühlleistung, sondern unterstützt auch nachhaltige Herstellungspraktiken durch die Reduzierung von Abfall und Energieverbrauch.

Erkundung anderer technologischer Fortschritte

Neben konformer Kühlung und 3D-Druck machen auch andere fortschrittliche Technologien wie Temperaturkontrolleinheiten, die mit Echtzeitüberwachungssystemen ausgestattet sind, erhebliche Fortschritte bei der Optimierung der Kühlleistung. Diese Systeme können die Temperatur und Durchflussrate des Kühlmediums dynamisch anpassen und sich so an Änderungen der Produktionsbedingungen anpassen, um eine optimale Kühleffizienz aufrechtzuerhalten.

Darüber hinaus hilft der Einsatz von Simulationssoftware zur Modellierung des thermischen Verhaltens von Formen vor der Produktion dabei, potenzielle Ineffizienzen in der Entwurfsphase zu erkennen. Dieser proaktive Ansatz ermöglicht präzise Anpassungen und stellt sicher, dass das Endprodukt mit minimalem Versuch und Irrtum den Qualitätsstandards entspricht.

Die Integration dieser fortschrittlichen Technologien erfordert ein umfassendes Verständnis ihrer Fähigkeiten und Grenzen. Bei effektiver Anwendung bieten sie jedoch transformative Vorteile in Bezug auf Effizienz, Qualität und Kosteneffizienz.

Konforme Kühlung verkürzt die Zykluszeiten.WAHR

Konforme Kühlung verbessert die Effizienz der Wärmeableitung und führt zu schnelleren Zyklen.

Der 3D-Druck erschwert die individuelle Anpassung der Kühlkanäle.FALSCH

Der 3D-Druck ermöglicht komplexe, maßgeschneiderte Kühlkanaldesigns für eine bessere Effizienz.

Abschluss

Eine effektive Optimierung der Kühlrate ist der Schlüssel zu einer überlegenen Spritzgussleistung. Durch die Anwendung dieser Strategien können Sie Qualität, Effizienz und Kosteneffizienz steigern.

-

Entdecken Sie, wie sich die Gestaltung des Kühlsystems auf Effizienz und Produktqualität auswirkt: Ein unsachgemäßer Kühlprozess der Spritzgussform führt dann fast immer zu Teiledefekten, die nachgearbeitet oder entsorgt werden müssen. Der Abkühlvorgang … ↩

-

Erfahren Sie mehr über die Vorteile der konformen Kühlung beim Formen.: Mit konformer Kühlung können Sie qualitativ hochwertigere Formteile mit weniger Bindenähten, geringerer Oberflächenrauheit, weniger Verzug und den meisten … erzielen. ↩

-

Entdecken Sie, wie Spitzentechnologien die Kühleffizienz und Produktqualität optimieren. Die repräsentativsten davon sind: Pulskühlungstechnologie, CO2-Gaskühlungstechnologie und Nanoflüssigkeitskühlungstechnologie. Dieser Artikel wird … ↩

-

Entdecken Sie, wie konforme Kühlung die Effizienz und Qualität beim Spritzgießen steigert.: Mit konformer Kühlung können Sie qualitativ hochwertigere Formteile mit weniger Bindenähten, geringerer Oberflächenrauheit, weniger Verzug und den meisten … erzielen. ↩

-

Entdecken Sie, wie IoT-Sensoren die Überwachung und Anpassung von Formprozessen verbessern.: Das IoT nutzt Sensoren zur Datenerfassung und Netzwerke für den Datentransport. Eigenständige Geräte behindern das kollektive Wissen der … ↩

-

Entdecken Sie, wie der 3D-Druck die Effizienz des konturnahen Kühlkanaldesigns steigert: Verbesserte Zykluszeit. Reduzierte Spritzgießzykluszeit um bis zu 70 % · Bessere Teilequalität. Reduzierter Verzug; Weniger Ausschussteile; Reduzierte Oberflächenrauheit … ↩

-

Erfahren Sie mehr über die Vorteile der 3D-gedruckten konformen Kühlung in Formen: Solche Kühlkanäle sind so konzipiert, dass sie den Konturen des Produkts genau folgen und eine schnelle und gleichmäßige Kühlung innerhalb der Form ermöglichen. 3D-Kühlkanaldesign … ↩