Das Spritzgießen ist ein Eckpfeiler der modernen Fertigung und bildet das Rückgrat für die effiziente Herstellung unzähliger Kunststoffprodukte.

Um die Spritzgießzyklen zu optimieren, konzentrieren Sie sich auf die Gestaltung und Wartung der Formen, wählen Sie geeignete Materialien aus, passen Sie die Formparameter an, verbessern Sie Kühlsysteme, optimieren Sie die Entformungsprozesse und schulen Sie das Personal effektiv. Diese Methoden verbessern gemeinsam die Zykluseffizienz und die Produktqualität.

Während die schnelle Antwort eine Grundlage bietet, offenbart ein tieferes Eintauchen in die einzelnen Methoden die differenzierten Strategien, die zu bedeutenden Verbesserungen der Spritzgusseffizienz führen. Die folgenden Abschnitte bieten eine detaillierte Untersuchung dieser Techniken.

Bedienerschulungen verkürzen die Zykluszeit beim Spritzgießen.WAHR

Geschulte Bediener optimieren die Maschinennutzung und reduzieren Fehler und Ausfallzeiten.

- 1. Wie wirkt sich das Formendesign auf die Zyklusoptimierung aus?

- 2. Welche Rolle spielt die Materialauswahl für die Effizienz?

- 3. Wie können Kühlsysteme für schnellere Zyklen verbessert werden?

- 4. Warum ist die Schulung des Bedieners für die Prozessstabilität von entscheidender Bedeutung?

- 5. Abschluss

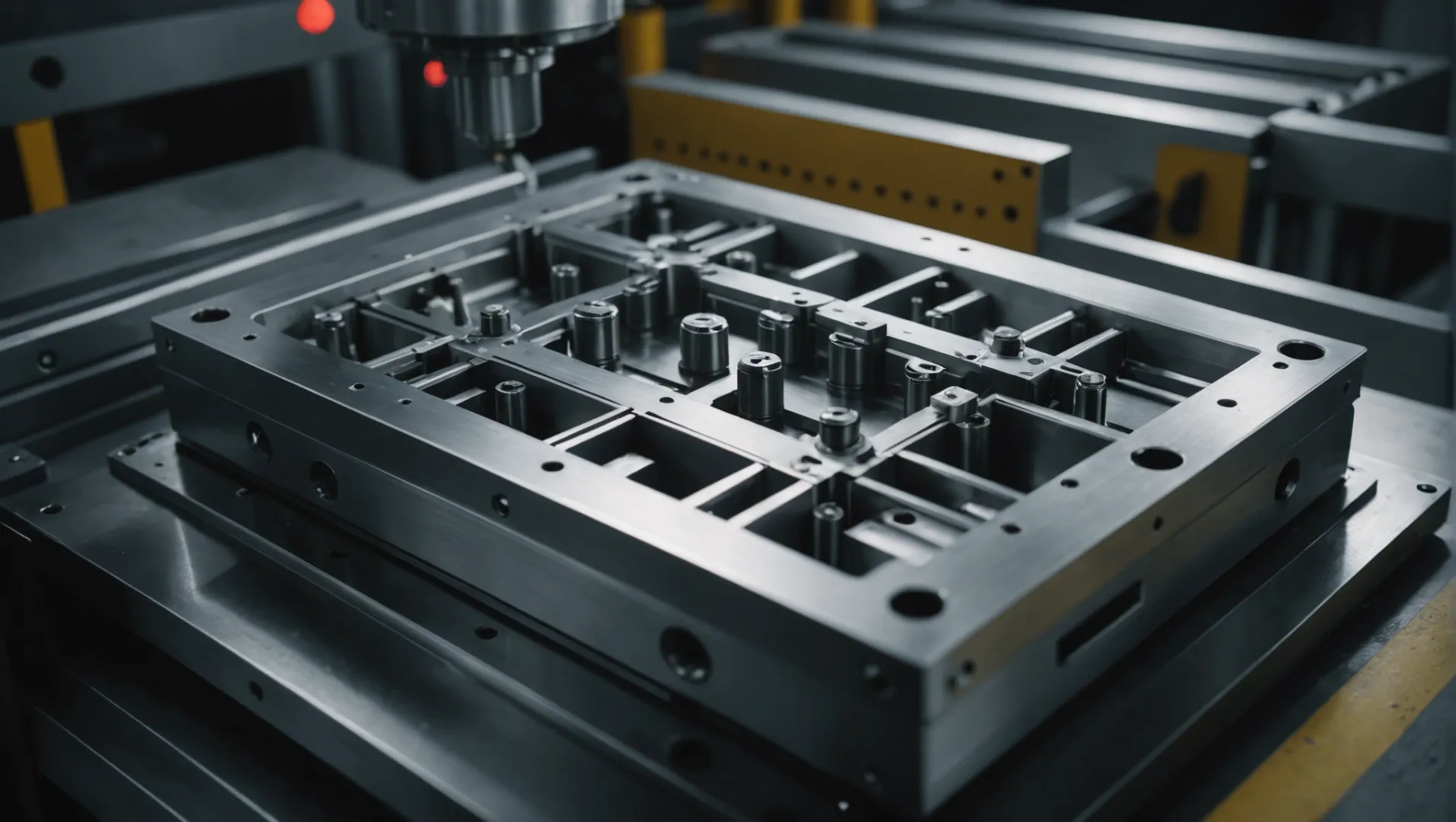

Wie wirkt sich das Formendesign auf die Zyklusoptimierung aus?

Das Verständnis der Feinheiten des Formendesigns ist von entscheidender Bedeutung für die Rationalisierung der Zykluszeiten beim Spritzgießen und wirkt sich sowohl auf die Effizienz als auch auf die Produktqualität aus.

Das Formdesign wirkt sich erheblich auf die Zyklusoptimierung aus, indem es den Strömungswiderstand verringert, die Kühleffizienz erhöht und die Entformbarkeit verbessert. Die richtige Dimensionierung von Angusskanälen und Anschnitten, effiziente Kühlsysteme und reibungslose Entformungsmechanismen tragen zu schnelleren Zyklen und qualitativ hochwertigeren Produkten bei.

Die Rolle des Läufer- und Tordesigns

Die Formkonstruktion beginnt mit dem Anguss- und Anschnittsystem 1 , das für die Führung des geschmolzenen Kunststoffs in den Formhohlraum von entscheidender Bedeutung ist. Die richtige Dimensionierung minimiert den Strömungswiderstand und gewährleistet eine schnelle und gleichmäßige Befüllung. Kleinere Ansaugkanäle reduzieren die Materialverschwendung, während Anschnitte entsprechender Größe übermäßige Druckabfälle verhindern, die zu Defekten wie Bindenähten führen könnten.

Beispiel: In einer Studie mit Automobilkomponenten führte die Optimierung der Anschnittpositionen aufgrund einer verbesserten Strömungsdynamik zu einer Reduzierung der Zykluszeit um 15 %.

Effiziente Kühlsysteme

Die Kühlung ist eine kritische Phase im Spritzgießzyklus und macht bis zu 70 % der gesamten Zykluszeit aus. Ein effizientes Kühlsystem ist entscheidend, um die Zykluszeit zu verkürzen. Durch die Integration konformer Kühlkanäle, die der Kontur des Teils folgen, wird die Effizienz der Wärmeübertragung verbessert.

Umsetzung: Durch den Einsatz fortschrittlicher Kühltechniken 2 wie konformer Kühlung kann die Kühlzeit im Vergleich zu herkömmlichen Methoden um bis zu 30 % verkürzt werden. Diese Kanäle sorgen für eine gleichmäßige Kühlung, verringern das Risiko von Verzügen und verbessern die Maßhaltigkeit.

Verbesserung der Entformungseffizienz

Die letzte Phase des Zyklus ist das Entformen. Eine gut gestaltete Form verfügt über ein effizientes Entformungssystem, das Zyklusunterbrechungen minimiert. Die Auswahl geeigneter Entformungsmethoden, wie z. B. Luftauswurf oder Auswerferstifte, gewährleistet eine reibungslose Produktentnahme ohne Beschädigung.

Überlegung: Das Auftragen von Trennmitteln 3 verringert die Reibung zwischen Produkt und Formoberflächen und erleichtert so das Entformen. Die regelmäßige Wartung dieser Mechanismen ist von entscheidender Bedeutung, um mechanische Ausfälle zu vermeiden, die die Produktion stoppen könnten.

Tabelle: Einfluss des Formendesigns auf die Zyklusoptimierung

| Aspekt | Verbesserung | Ergebnis |

|---|---|---|

| Läufer- und Tordesign | Reduzierter Strömungswiderstand | Schnelleres Befüllen, weniger Defekte |

| Kühlsystem | Verbesserte Wärmeübertragung | Kürzere Abkühlzeiten, geringerer Verzug |

| Entformungsmechanismus | Reibungslosere Produktfreigabe | Minimierte Zyklusunterbrechungen |

Wartung als Zykluszeitfaktor

Regelmäßige Wartung der Formen sorgt für optimale Leistung und Langlebigkeit. Inspektionen tragen dazu bei, Verschleiß frühzeitig zu erkennen und mögliche Mängel und Produktionsverzögerungen zu vermeiden. Die Planung routinemäßiger Wartungskontrollen 4 ermöglicht rechtzeitige Reparaturen oder den Austausch von Teilen und sorgt so für die Aufrechterhaltung der Effizienz.

Praxis: Durch die Implementierung eines vorausschauenden Wartungssystems können Probleme proaktiv behoben werden, bevor sie sich auf den Produktionsplan auswirken, wodurch die Zykluszeiten weiter optimiert werden.

Kleinere Läufer reduzieren die Materialverschwendung.WAHR

Kleinere Läufer verbrauchen weniger Material und minimieren so den Abfall beim Formen.

Beim Spritzgießen macht die Kühlung 50 % der Zykluszeit aus.FALSCH

Tatsächlich macht die Kühlung bis zu 70 % der gesamten Zykluszeit aus.

Welche Rolle spielt die Materialauswahl für die Effizienz?

Die Materialauswahl ist beim Spritzgießen von entscheidender Bedeutung und beeinflusst Effizienz, Qualität und Kosteneffizienz. Durch die Auswahl der richtigen Materialien können die Produktionsgeschwindigkeit und die Produktzuverlässigkeit erheblich gesteigert werden.

Die Materialauswahl wirkt sich auf die Effizienz des Spritzgießens aus, indem sie Fließfähigkeit, Schrumpfung, thermische Stabilität und Verarbeitungsanforderungen beeinflusst. Optimale Materialien sorgen für schnellere Zykluszeiten, bessere Produktqualität und weniger Abfall.

Materialeigenschaften verstehen

Bei der Auswahl des geeigneten Materials müssen dessen Schlüsseleigenschaften wie Fließfähigkeit, Schrumpfung und thermische Stabilität bewertet werden. Die Fließfähigkeit bestimmt, wie leicht ein Material die Form füllen kann, und beeinflusst die Zykluszeiten und die Wahrscheinlichkeit von Fehlern. Materialien mit höherer Fließfähigkeit können den Widerstand verringern und so schnellere Injektionsgeschwindigkeiten ermöglichen.

Schrumpfung ist ein weiterer kritischer Faktor. Materialien mit geringeren Schrumpfungsraten bewahren die Dimensionsstabilität und reduzieren Anpassungen nach dem Formen. Durch die Minimierung von Schrumpfungsschwankungen erreichen Hersteller eine gleichbleibende Qualität und reduzieren Materialverschwendung.

Die thermische Stabilität stellt sicher, dass Materialien der beim Einspritzen entstehenden Hitze standhalten, ohne sich zu verschlechtern. Diese Eigenschaft ermöglicht höhere Verarbeitungstemperaturen und schnellere Zyklen, ohne die Integrität des Produkts zu beeinträchtigen.

Bewertung des Materialverarbeitungsbedarfs

Die Verarbeitungsanforderungen eines Materials beeinflussen maßgeblich die Gesamteffizienz. Einige Kunststoffe erfordern eine Vorbehandlung wie Trocknen, um Feuchtigkeit zu entfernen, die zu Defekten wie Blasen führen kann. Durch die Auswahl von Materialien mit minimalem Vorverarbeitungsbedarf können Hersteller ihre Abläufe rationalisieren.

Ein gut ausgewähltes Material sollte auch den spezifischen Produktspezifikationen 5 . Durch die Berücksichtigung von Faktoren wie Schlagfestigkeit und Flexibilität wird sichergestellt, dass das Endprodukt ohne übermäßige Modifikation die Leistungsstandards erfüllt.

Kosten und Leistung in Einklang bringen

Während Hochleistungsmaterialien erhebliche Vorteile bieten können, müssen ihre Kosten durch die Effizienzgewinne, die sie bieten, gerechtfertigt sein. Die Verwendung einer Kosten-Nutzen-Analyse hilft dabei, Materialkosten mit Produktionsverbesserungen in Einklang zu bringen. Beispielsweise sind technische Kunststoffe möglicherweise teuer, führen aber zu weniger Fehlern und kürzeren Zykluszeiten, wodurch die langfristigen Produktionskosten gesenkt werden.

Fallstudie: Materialinnovationen im Spritzguss

Innovationen wie biologisch abbaubare Kunststoffe und Hochleistungsthermoplaste verändern Spritzgussprozesse. Diese Materialien tragen nicht nur zur Nachhaltigkeit bei, sondern bieten auch einzigartige Eigenschaften wie verbesserte Fließfähigkeit und thermische Stabilität.

Stellen Sie sich ein Szenario vor, in dem ein Hersteller von einem herkömmlichen Kunststoff auf ein Polymer mit hoher Fließfähigkeit umsteigt. Diese Änderung führt zu einer Verkürzung der Zykluszeit um 15 % und einem deutlichen Rückgang der Fehlerraten, was die transformative Kraft einer fundierten Materialauswahl unterstreicht.

Abschluss

Die Materialauswahl ist nicht nur eine technische Entscheidung; Es ist eine strategische Angelegenheit, die sich auf jede Phase des Spritzgussprozesses auswirkt. Durch das Verständnis des Zusammenspiels von Materialeigenschaften und Verarbeitungsanforderungen können Hersteller die Effizienz und Produktqualität erheblich steigern.

Materialien mit hoher Fließfähigkeit verkürzen die Einspritzzykluszeiten.WAHR

Materialien mit höherer Fließfähigkeit füllen Formen schneller und verkürzen so die Zykluszeiten.

Alle Materialien erfordern eine Vorbehandlung im Spritzgussverfahren.FALSCH

Nicht alle Materialien benötigen eine Vorbehandlung; einige sind direkt einsatzbereit.

Wie können Kühlsysteme für schnellere Zyklen verbessert werden?

Kühlsysteme spielen eine entscheidende Rolle für die Effizienz von Spritzgießzyklen und wirken sich erheblich auf die Gesamtproduktionsgeschwindigkeit und Produktqualität aus.

Um Kühlsysteme für schnellere Zyklen zu verbessern, entwerfen Sie effiziente Wasserkanäle, stabilisieren Sie die Kühltemperaturen und vergrößern Sie die Kühloberflächen. Diese Optimierungen sorgen für eine schnelle und gleichmäßige Abkühlung der Form, reduzieren die Zykluszeiten und verbessern die Produktkonsistenz.

Effiziente Kühlkanäle entwerfen

Ein integraler Bestandteil eines robusten Kühlsystems ist die Gestaltung der Kühlkanäle. Effiziente Kühlkanäle sorgen dafür, dass die Form gleichmäßig und schnell gekühlt wird, was sich direkt auf die Zykluszeit auswirkt. Durch die strategische Anordnung dieser Kanäle, um eine größere Oberfläche abzudecken und sicherzustellen, dass sie so nah wie möglich am Kern liegen, ohne die strukturelle Integrität zu beeinträchtigen, können Hersteller schnellere Kühlzyklen erreichen.

Darüber hinaus kann der Einsatz konformer Kühltechniken – bei denen Kanäle 3D-gedruckt werden, um sich genau an die Form der Form anzupassen – die Effizienz weiter steigern. Diese Methode ermöglicht eine gleichmäßigere Wärmeverteilung und eine schnellere Ableitung, wodurch Hotspots minimiert werden, die andernfalls zu Defekten führen könnten.

Stabilisierung der Kühlwassertemperatur

Ein weiterer entscheidender Faktor ist die Aufrechterhaltung einer konstanten Kühlwassertemperatur. Schwankende Temperaturen können zu einer ungleichmäßigen Abkühlung führen, was zu Verformungen oder Mängeln im Endprodukt führen kann. Durch den Einsatz von Kühlern oder Temperaturreglern können Hersteller das Kühlwasser auf einer optimalen Temperatur halten und so sicherstellen, dass es während des gesamten Prozesses stabil bleibt.

Während niedrigere Temperaturen die Abkühlung beschleunigen können, müssen sie sorgfältig ausbalanciert werden, um Kondensation auf der Formoberfläche zu verhindern, die sich negativ auf die Produktqualität auswirken könnte.

Vergrößerung der Kühloberfläche

Durch die Vergrößerung der vom Kühlsystem betroffenen Oberfläche können die Zykluszeiten drastisch verkürzt werden. Dies kann durch das Hinzufügen weiterer Kanäle oder die Verwendung von Einsätzen erreicht werden, die die Wärmeleitfähigkeit innerhalb der Form verbessern. In Stahlformen können Materialien wie Kupfer- oder Aluminiumeinsätze verwendet werden, um eine schnellere Wärmeübertragung zu ermöglichen.

Darüber hinaus kann die Optimierung der Materialeigenschaften der Form selbst, beispielsweise durch die Verwendung von Stählen mit hoher Wärmeleitfähigkeit, die Abkühlzeit weiter verkürzen.

Durch die Umsetzung dieser Strategien – die Gestaltung effizienter Kanäle, die Stabilisierung der Temperaturen und die Vergrößerung der Oberflächen – können Hersteller die Leistung ihres Kühlsystems 6 , was zu schnelleren Produktionszyklen und einer besseren Produktqualität führt.

Konforme Kühltechniken verkürzen die Zykluszeiten.WAHR

Konforme Kühlung ermöglicht eine gleichmäßige Wärmeverteilung und minimiert Hotspots.

Höhere Kühlwassertemperaturen verbessern die Formqualität.FALSCH

Stabile, niedrigere Temperaturen verhindern Verformungen und Defekte.

Warum ist die Schulung des Bedieners für die Prozessstabilität von entscheidender Bedeutung?

In der Welt des Spritzgießens sind qualifizierte Bediener der Dreh- und Angelpunkt, der einen reibungslosen Betrieb und eine gleichbleibende Produktqualität gewährleistet. Ohne entsprechende Schulung können selbst die fortschrittlichsten Maschinen ausfallen.

Die Schulung der Bediener ist für die Prozessstabilität von entscheidender Bedeutung, da sie den Mitarbeitern die notwendigen Fähigkeiten vermittelt, um Maschinen effizient zu verwalten, Probleme zu beheben und Sicherheitsstandards einzuhalten und so eine gleichbleibende Produktqualität sicherzustellen und Ausfallzeiten zu minimieren.

Die Bedeutung der Bedienerschulung beim Spritzgießen

Beim Spritzgießen handelt es sich um hochentwickelte Maschinen und einen präzisen Prozess, der qualifiziertes Bedienpersonal erfordert, um effektiv damit umgehen zu können. Eine ordnungsgemäße Schulung versetzt die Bediener in die Lage, die Nuancen des Maschinenbetriebs zu verstehen, sodass sie während der Produktion fundierte Entscheidungen treffen können.

Schulungsprogramme sollten Folgendes abdecken:

- Maschinenbedienung: Die Bediener mit den Bedienelementen und Funktionen der Ausrüstung vertraut zu machen, hilft bei der Optimierung der Maschinenleistung.

- Prozessparameter: Für die Aufrechterhaltung der Produktkonsistenz ist es von entscheidender Bedeutung, zu verstehen, wie Parameter wie Temperatur und Druck angepasst werden.

- Fehlerbehebung: Die Ausstattung der Bediener mit Problemlösungsfähigkeiten reduziert Ausfallzeiten und beugt Fehlern vor.

Stärkung der Betreiberverantwortung

Gut ausgebildete Bediener übernehmen Verantwortung für ihre Aufgaben, was zu einer erhöhten Verantwortung führt. Es ist wahrscheinlicher, dass sie potenzielle Probleme erkennen, bevor sie eskalieren, und so die Prozessstabilität 7 . Dieser proaktive Ansatz stellt sicher, dass die Maschinen mit höchster Effizienz arbeiten, wodurch unnötiger Abfall reduziert und die Produktqualität verbessert wird.

Sicherheit und Compliance

Sicherheit ist in jeder Produktionsumgebung von größter Bedeutung. Schulungsprogramme sollten den Schwerpunkt auf Sicherheitsprotokolle legen, um Unfälle zu verhindern und die Einhaltung von Branchenvorschriften sicherzustellen. In Sicherheitspraktiken geschulte Bediener sind besser auf Notfälle vorbereitet und sorgen für ein sicheres Arbeitsumfeld.

Kontinuierliche Verbesserung durch Schulung

Regelmäßige Schulungen fördern eine Kultur der kontinuierlichen Verbesserung. Da sich die Technologie weiterentwickelt, müssen Betreiber über die neuesten Fortschritte im Spritzguss auf dem Laufenden bleiben. Durch die kontinuierliche Ausbildung bleiben sie mit den neuesten Techniken und Best Practices ausgestattet, was den Herstellungsprozess weiter stabilisiert.

Zusammenfassend lässt sich sagen, dass die Schulung des Bedienpersonals nicht nur eine Formsache ist, sondern eine strategische Investition in die Stabilität und Effizienz des Prozesses. Durch die Priorisierung von Bildung stellen Unternehmen nicht nur den reibungslosen Betrieb ihrer Maschinen sicher, sondern auch den langfristigen Erfolg ihrer Fertigungsbemühungen.

Bedienerschulungen reduzieren Maschinenstillstandszeiten.WAHR

Schulungen vermitteln den Bedienern Fähigkeiten zur Fehlerbehebung und minimieren so Ausfallzeiten.

Ungeschulte Bediener können die Produktqualität verbessern.FALSCH

Ohne Schulung mangelt es den Bedienern an Fähigkeiten, um eine gleichbleibende Produktqualität sicherzustellen.

Abschluss

Eine effektive Optimierung der Spritzgießzyklen steigert die Produktionseffizienz und -qualität. Durch die Umsetzung strategischer Anpassungen über verschiedene Phasen hinweg und die Schulung des Personals können Hersteller erhebliche Verbesserungen erzielen.

-

Erfahren Sie, wie das Anguss- und Anschnittdesign die Strömungsdynamik optimiert.: Anschnitte und Angusskanäle sind ein wesentlicher Bestandteil des Kunststoffspritzgussprozesses. Das Angusssystem umfasst drei Kanäle, durch die der Kunststoff fließt. ↩

-

Entdecken Sie die Vorteile fortschrittlicher Kühltechniken im Detail: Im Vergleich zu herkömmlichen linearen Kühlkanälen ist die konforme Kühltechnologie weitaus effizienter und verbessert die Qualität und Effizienz der Form erheblich … ↩

-

Entdecken Sie, wie Trennmittel die Entformungseffizienz verbessern: Trennmittel haben den Zweck, die Haftung zwischen zwei Oberflächen zu kontrollieren oder zu beseitigen. Sie können auch als Antiblockmittel, Oberflächenmittel usw. bezeichnet werden. ↩

-

Verstehen Sie, warum regelmäßige Wartung kostspielige Verzögerungen verhindert: Regelmäßige und sorgfältige Wartung von Spritzgussformen kann Teileausfälle verhindern und die Gesamtkosten Ihres Spritzgussprogramms senken. ↩

-

Entdecken Sie detaillierte Studien darüber, wie sich Materialien auf die Effizienz auswirken: Produktleistung: Die Auswahl des Spritzgussmaterials wirkt sich direkt auf die Eigenschaften und Leistung des Endprodukts aus. · Kosteneffizienz: … ↩

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung der Effizienz der Formkühlung. Sie möchten Ihren Energiebedarf für die Formkühlung für die verschiedenen von Ihnen verarbeiteten Polymere ermitteln? Wie wäre es mit der Dimensionierung von Kühlkreisläufen, damit sie … ↩

-

Gewinnen Sie Einblicke, wie Bedienerschulungen die Fertigungseffizienz steigern: Wenn alle durch konsistente Schulungen auf dem gleichen Stand sind, passieren weniger Fehler und Unfälle und Produktivität und Arbeitsmoral verbessern sich. Wenn Sie immer noch … ↩