In der Welt des Injektionsformens ist es von größter Bedeutung, ein perfektes Gleichgewicht zwischen Kraft, Gewicht, Kosten und Ästhetik zu erreichen. Ein kritisches Designmerkmal, das diese Balance erheblich beeinflusst, ist die Rippe . Rippen verleihen Kunststoffteilen strukturelle Integrität 1 Wenn Sie sie falsch gestalten, können Sie jedoch zu kosmetischen Defekten und strukturellen Schwächen führen.

Ein Schlüsselparameter im Rippendesign ist das Verhältnis von Rippen-zu-Wand-Dicke 2 . Das Richtige dieses Verhältnisses ist entscheidend für die Verhinderung häufiger Formfehler 3 wie Spülenspuren und die Gewährleistung der Teilfunktionen wie beabsichtigt.

Bei Zetarmold nutzen wir jahrzehntelange Fachkenntnisse in Bezug auf Injektionsform- und Silikongummiprodukte, um unseren internationalen Kunden ihre Entwürfe für die Herstellung und Leistung zu optimieren. Dieser Leitfaden taucht tief in das Verständnis und die Anwendung des idealen Rib-zu-Wand-Verhältnisses ein.

- 1. I. grundlegend kognitive Ebene: Konzepterrahmen festlegen

- 2. Ii. Anwendungsanalysestufe: Lösen von Problemen mit Benutzerentscheidungsproblemen

- 3. III. Technische Deep -Tauchstufe: Erfüllung des professionellen Leserbedarfs

- 4. Iv. Praktische Tools Level: Verbesserung der Betriebsfähigkeit von Inhalten

- 5. V. Erweiterungsstufe: Erstellen eines Wissensnetzwerks

- 6. Schlussfolgerung: Stärke und Herstellbarkeit ausbalancieren

I. grundlegend kognitive Ebene: Konzepterrahmen festlegen

Bevor Sie in die Einzelheiten eintauchen, definieren wir die Kernkonzepte:

-

RIB: Ein dünnes, wandähnliches Merkmal, das in die Geometrie eines Teils integriert ist, typischerweise senkrecht zu einer Hauptwand, die hauptsächlich zur Steigerung und Festigkeit ausgelegt ist.

- Aliase: Versteifungsrippe, Verstärkungsrippe.

- Kernprinzip: Die strukturelle Leistung lokal zu verbessern, ohne den gesamten Teil dicker zu machen, so Material zu sparen und möglicherweise die Zykluszeit zu verkürzen.

- Nennwanddicke 4 : Die allgemein gleichmäßige Dicke des Hauptkörpers oder der Oberfläche des plastischen Teils, an dem Rippen befestigt sind. Dies ist ein grundlegender Parameter zum Teil des Teils.

- Rippendicke 5 : Die Dicke der Rippe selbst, die normalerweise an seiner Basis gemessen wird, wo sie sich der Nominalwand verbindet.

- Rippen-zu-Wand-Verhältnis 6 : Die mathematische Beziehung ausgedrückt als:

Rippendicke / Nennwanddicke. Dieses Verhältnis ist für die Vorhersage und Verhinderung von Formfehlern von entscheidender Bedeutung.

Klassifizierungsperspektive:

Während das Verhältnis selbst nicht klassifiziert ist, können Rippen durch:

- Funktion: strukturelle 7 (ladung), lokalisiert (Ausrichtung), Wärmeableitungen (Flossen).

- Design 8 : Einfache geraden Rippen, Zwickel (dreieckige Träger bei Ecken/Bosse), vernetzte Rippen.

- Ort: intern (am häufigsten), extern (weniger häufig, oft für Griff oder Ästhetik).

Die Auswahl 9 des Verhältnisses hängt häufig von Faktoren ab, die sich auf Material, Ästhetik und strukturelle Anforderungen beziehen.

Ii. Anwendungsanalysestufe: Lösen von Problemen mit Benutzerentscheidungsproblemen

Verstehen , warum und wo dieses Verhältnis wichtig ist, hilft bei praktischen Designentscheidungen.

Typische Anwendungsszenarien:

Rippen und damit die Berücksichtigung ihres Verhältnisses sind von entscheidender Bedeutung für:

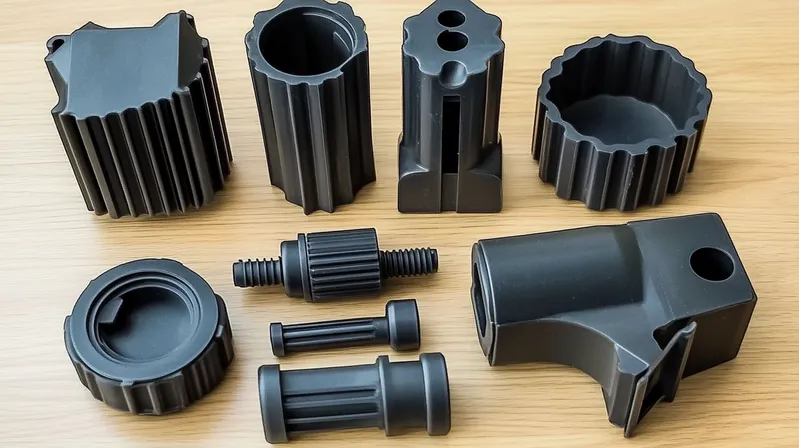

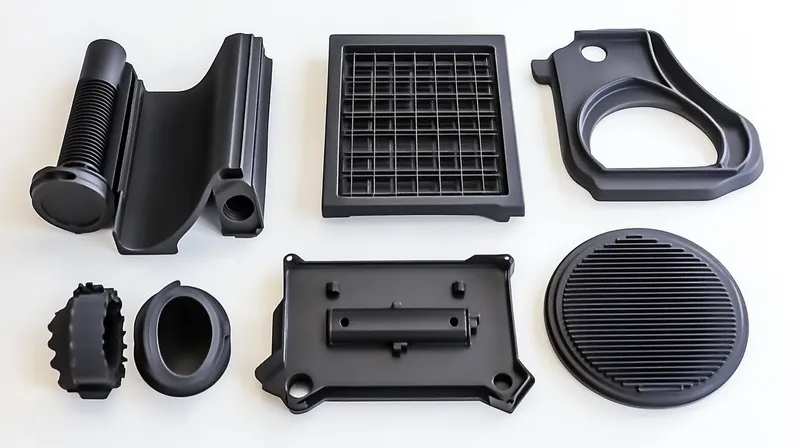

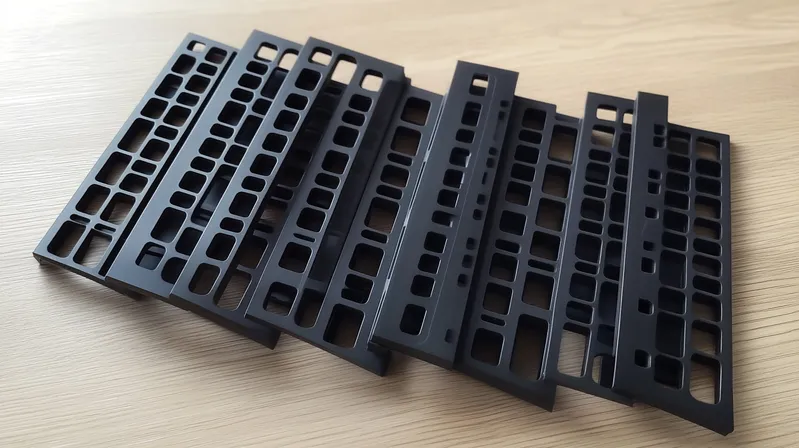

- Gehäuse und Gehäuse: (z. B. EG, Elektronik, Geräte, Elektrowerkzeuge) - Bereitstellung von Starrheit und Verhinderung des Beugens.

- Strukturkomponenten: (z. B. Automobilhalterungen, Möbelteile, Stützrahmen)-Erhöhung der Ladungskapazität.

- Interne Merkmale: Stützende Bosse (Schraubenbefestigungspunkte), die internen Komponenten ausrichten.

- Große flache Oberflächen: Verhindern und Verbesserung der Flachheit.

Vor- und Nachteilevergleich (optimales Verhältnis zu falschen Verhältnissen):

| Besonderheit | Optimales Verhältnis (40-60% Wandstärke) | Zu dickes Verhältnis (> 60%) | Zu dünnes Verhältnis (<40%) |

|---|---|---|---|

| Vorteile | Gutes Gleichgewicht zwischen Stärke und Form, minimiert die Spülenspuren, gute Füllung. | Potenziell höhere Steifheit (wenn die Spüle ignoriert wird). | Niedrigste Risiko für Waschbecken, schnellste Kühlung der Rippe. |

| Nachteile/Risiken | Leichte Sinkrisiko (materiell abhängig) erfordert sorgfältiges Design. | Ein hohes Risiko für Sinknoten , Hohlräume, Verzerrungen, lange Zykluszeit. | Kann eine unzureichende Steifheit, potenzielle kurze Schüsse (unvollständiges Füllen), zerbrechlich sein. |

| Am besten geeignet für | Die meisten Anwendungen, die Kraft ohne kosmetische Mängel erfordern. | Anwendungen, bei denen eine schwere Spüle akzeptabel ist (selten). | Anwendungen, bei denen eine minimale Verstärkung erforderlich ist oder Kosmetika von größter Bedeutung. |

Warum Rippen anstelle von dickeren Wänden verwenden? Im Vergleich dazu, dass die Gesamtwanddicke einfach erhöht wird:

- Profis von Rippen: besseres Verhältnis von Stärke zu Gewicht, weniger Materialverbrauch, möglicherweise schnellere Zykluszeiten (falls korrekt ausgelegt), ein verringertes Risiko für schwere Spülen/Hohlräume in sehr dicken Abschnitten.

- Nachteile von Rippen: Erhöhte Komplexität und Kosten für die Form, das Potenzial für Sink/Warp, wenn nicht ordnungsgemäß gestaltet , potenzielle Spannungskonzentrationspunkte, wenn scharfe Ecken vorhanden sind.

Das wichtigste Verhältnis zum Mitnehmen: Das optimale Verhältnis (typischerweise 40% bis 60% der Nennwanddicke) ist eine Richtlinie, die den strukturellen Beitrag mit Formmaterial ausgleichen soll und hauptsächlich die Spülenspuren vermeidet.

III. Technische Deep -Tauchstufe: Erfüllung des professionellen Leserbedarfs

Lassen Sie uns die für Fachleute relevanten technischen Aspekte untersuchen.

Verarbeiten Sie den vollständigen Workflow -Aufschlüsselung (RIB -Auswirkung):

-

Teildesign (CAD): Rippengeometrie definieren:

- Dicke: Zielen Sie 40-60% der angrenzenden Wand. (Schlüsselparameter)

- Höhe: Im Allgemeinen ≤ 3 -mal die Nennwanddicke.

- Entwurf: Mindestens 0,5 ° - 1,5 ° pro Seite (wesentlich für Ausschlägen).

- Basisradien: entscheidend! ≥ 0,25x - 0,5x Wanddicke (mindestens 0,5 mm häufig empfohlen), um die Spannungskonzentration zu verringern und den Fluss zu verbessern.

- Abstand: Der Abstand zwischen den Rippen sollte ≥ 2 -mal die Nennwanddicke sein, um eine angemessene Kühlung zu ermöglichen und Hot Flecken zu vermeiden.

-

Moldflow -Analyse (CAE - optional, aber empfohlen): Simulieren Sie das Füllen, Verpacken, Kühlung und Verziehen. Prognostiziert potenzielle Probleme wie Spülenmarken, Luftfallen oder kurze Aufnahmen im Zusammenhang mit Rippendesign. Ermöglicht die Iteration vor dem Schneiden von Stahl.

-

Schimmeldesign & Herstellung:

- Integrieren Sie Rippenhöhlen in den Formkern/Hohlraum.

- Gewährleisten Sie ausreichende Kühlkanäle in der Nähe der Rippenbereiche, insbesondere dicke Kreuzungen.

- Planen Sie die Gate -Standorte für eine effektive Füllung von Rippen (häufig parallel zu Hauptrippen fließen).

-

Materialauswahl: Betrachten Sie die Schrumpfraten (amorph und kristallin) und die Durchflussmerkmale.

- Injektionsformprozess:

- Füllung: Der geschmolzene Kunststoff fließt durch die dickeren Wände und in die dünneren Rippenkanäle. Der Durchflusswiderstand in dünnen Rippen benötigt ausreichend Druck.

- Verpackung: Der Druck wird beibehalten, um Schrumpfung zu kompensieren, wenn sich der Kunststoff festigt. Diese Phase ist an der Wand-Rib-Kreuzung von entscheidender Bedeutung.

- Kühlung: Der dickere Schnittpunkt von Wand und Rippe kühlt am langsamsten ab. Die 40-60% -Regel trägt dazu bei, übermäßige Differentialkühlung zu mildern, die Spüle zu reduzieren und zu verziehen. Die Zykluszeit wird vom dicksten Abschnitt beeinflusst.

- Auswurf: Der richtige Entwurf für Rippen ist für die Entfernung des sauberen Teils ohne Beschädigung unerlässlich.

- Qualitätskontrolle: Teile auf Waschbecken sowie die Ribs, die Verhandlung und die vollständige Füllung von Rippenmerkmalen untersuchen.

Materialkompatibilität Erklärung:

Das ideale Verhältnis kann durch Materialeigenschaften beeinflusst werden:

-

Amorphe Kunststoffe (z. B. ABS, PC, PS): niedrigere, gleichmäßigere Schrumpfung. Kann manchmal Verhältnisse näher zu 60%tolerieren, aber die Spüle ist immer noch ein Hauptanliegen, insbesondere auf Erscheinungsflächen.

-

Halbkristalline Plastik (EG, PP, PE, Nylon, Acetal, PBT): höher, höher, anisotroper (richtungsabhängiger) Schrumpfung. Anfälliger zu sinken und abzuwecken. 40-50% zu bleiben , insbesondere wenn sie nicht gefüllt sind.

-

Gefüllte Kunststoffe (z. B. mit Glas gefüllter Nylon): Füllstoffe reduzieren die Schrumpfung, können jedoch die Viskosität erhöhen (die den Fluss in dünne Rippen beeinflussen) und ein anisotropes Verhalten einführen, was zu Kett führt. Die 40-60% -Regel ist immer noch ein guter Ausgangspunkt, aber die CAE-Analyse wird wertvoller.

Iv. Praktische Tools Level: Verbesserung der Betriebsfähigkeit von Inhalten

Hier sind umsetzbare Werkzeuge für Designer und Ingenieure.

Checkliste für das Rippendesign:

-

Verhältnis: Ist die Rippendicke zwischen 40% und 60% der Nennwanddicke? (Beginnen Sie bei 50%).

-

Höhe: Ist die Rippenhöhe ≤ 3x die Nennwanddicke?

-

Entwurf: Gibt es einen Mindestwinkel von 0,5 ° pro Seite (mehr ist besser)?

-

Basisradien: Gibt es einen großzügigen Radius (≥ 0,25x Wandstärke), bei dem die Rippe die Wand trifft?

-

Abstand: Ist der Abstand zwischen parallelen Rippen ≥ 2x die Nennwanddicke?

-

Dickekonsistenz: Vermeiden Sie abrupte Dickenveränderungen.

-

Ästhetik: Ist die Oberfläche gegenüber der Rippe nicht kritisch oder wurden Schritte (niedrigerer Verhältnis, Simulation) unternommen, um die Spüle zu minimieren?

-

Flussorientierung: Sind Rippen nach Möglichkeit parallel zum erwarteten Flussweg ausgerichtet?

-

Kreuzungen: Sind sich kreuzende Rippen vermieden oder sorgfältig gestaltet (darunter korientiert), um dicke Massenkonzentrationen zu vermeiden?

Prozessauswahlentscheidung (Verhältnisfokus):

-

Entscheidungspunkt: Bestimmung des spezifischen Verhältnisses von Rib-zu-Wand.

- Startpunkt: Beginnen Sie mit einem Zielverhältnis von 50% .

- Ästhetische Überprüfung: Ist die Oberfläche gegenüber der Rippe eine kritische Erscheinungsfläche?

- Ja: Lehnen Sie sich in Richtung 40-50% . Betrachten Sie mehrere dünnere Rippen anstelle einer dickeren Rippe. Verwenden Sie die Moldflow -Analyse, um die Sinktiefe zu überprüfen.

- Nein: 50-60% sind möglicherweise akzeptabel, überprüfen jedoch die potenzielle Auswirkungen auf die Senke/Kette.

- Materialprüfung: Welche Art von Material?

- Halbkristalline (PP, Nylon usw.): Seien Sie vorsichtig. Halten Sie sich näher bei 40-50% .

- Amorph (ABS, PC usw.): 50-60% tolerieren, wenn sie strukturell erforderlich sind, aber das Potenzial des Sink-Überwachens überwachen.

- Strukturelle Anforderungsprüfung: Ist die Rippe unter erheblicher Belastung?

- Hohe Last: Zielen Sie das obere Ende ( 55-60% ), wenn die Sink/Ästhetik zulässt. Gewährleisten Sie großzügige Basisradien. Betrachten Sie die Materialverstärkung (z. B. Glasfüllung) oder alternative Konstruktionen (Zwickel, mehrere Rippen). FEA kann benötigt werden.

- Niedrige Last: Bleiben Sie konservativ ( 40-50% ), um Formbarkeit und Ästhetik zu priorisieren.

- Herstellbarkeitsprüfung: Ist die Rippe sehr groß oder dünn und verursacht möglicherweise Füll- oder Kühlprobleme?

- Ja: Wenden Sie sich an Ihren Schimmelmacher (wie Zetarmold!). Möglicherweise erfordert die Einstellungen von Design (dickere Rippenbasis, kürzere Höhe, besserer Durchflussweg) oder Prozessoptimierung.

V. Erweiterungsstufe: Erstellen eines Wissensnetzwerks

Das Verständnis des RIB-to-Wall-Verhältnisses verbindet sich mit einem breiteren Netzwerk von Design- und Fertigungskenntnissen.

Verwandte Technologienavigation:

-

Stromaufwärts:

- Teildesign (CAD): Wo die anfängliche Geometrie, einschließlich Rippen, erstellt wird.

- Materialauswahl: Eigenschaften bestimmen Schrumpfung, Fluss und Festigkeit und beeinflussen das Rippendesign.

- Finite -Elemente -Analyse (FEA): simuliert die strukturelle Leistung unter Last und bestimmt, ob und wo Rippen benötigt werden.

- Moldflow Analysis (CAE): Simuliert den Formprozess selbst und Vorhersage von Defekten, die sich vor der Erstellung von RIB im Zusammenhang mit dem Rippendesign beziehen.

- Kernprozess:

- Spritzguss: Der Herstellungsprozess, bei dem sich Rippendesign direkt auf den Erfolg auswirkt.

- Nachgeschaltet:

- Schimmelherstellung: Übersetzen des Rippendesigns in physische Werkzeuge.

- Prozessoptimierung: Anpassung der Formparameter (Druck, Temperatur, Zeit), um Rippenmerkmale aufzunehmen.

- Qualitätskontrolle: Inspizieren auf Rippen-verwandte Defekte (Sink, kurze Schüsse, Warp).

- Teilbaugruppe: Rippen können sich stören oder in den Montageprozessen unterstützen.

- Verwandte Designmerkmale:

- Bosse: Erfordern häufig Stützrippen oder Zwickel.

- Zwickel: dreieckige Rippen, die zur Unterstützung von Wänden oder Bossen verwendet werden.

- CORING OUT: Entfernen von Material aus dicken Abschnitten (entgegengesetzter Ansatz zum Hinzufügen von Rippen).

- Entwurfswinkel: Wesentlich für alle geformten Merkmale, einschließlich Rippen.

- Wandstärke Gleichmäßigkeit: Ein Kernprinzip, das Rippendesign unterstützt.

Schlussfolgerung: Stärke und Herstellbarkeit ausbalancieren

40% und 60% empfohlen wird , ist eine kritische Richtlinie für das Design der Injektionsformung. Es ist ein sorgfältiger Kompromiss zwischen der Hinzufügen der notwendigen Festigkeit und der Steifheit, während das Risiko von Herstellungsfehlern wie Spülenmarkierungen und Verzerrungen minimiert wird.

Die Einhaltung dieser Richtlinie zusammen mit anderen Best Practices für Rippenhöhe, Entwurf, Radien und Abstand ist der Schlüssel zur Erzeugung hochwertiger, kostengünstiger Injektionsgeformteile. Denken Sie daran, dass die materielle Auswahl und die ästhetischen Anforderungen eine wichtige Rolle bei der Verfeinerung des optimalen Verhältnisses für Ihre spezifische Anwendung spielen.

-

Erforschen Sie, wie das Rippendesign die Festigkeit und Haltbarkeit von Kunststoffteilen in der Herstellung verbessern kann. ↩

-

Das Verständnis dieses Verhältnisses ist entscheidend, um Defekte in geformten Teilen zu verhindern und das Design zu optimieren. ↩

-

Erfahren Sie mehr über verschiedene Formfehler und effektive Strategien, um sie in Ihren Entwürfen zu vermeiden. ↩

-

Durch die Erforschung der Nominalwanddicke können Sie ihre grundlegende Rolle bei der Erzielung einer optimalen Teilleistung und der materiellen Effizienz erfassen. ↩

-

Das Erlernen der Rippendicke kann Ihr Wissen über strukturelle Leistung und Materialeinsparungen in Designprozessen verbessern. ↩

-

Das Verständnis des Rib-zu-Wand-Verhältnisses ist entscheidend für die Verhinderung von Formfehlern und die Gewährleistung der strukturellen Integrität im Design. ↩

-

Das Erforschen von Strukturrippentypen kann Einblicke in ihre Anwendungen und Vorteile in verschiedenen technischen Bereichen geben. ↩

-

Das Erlernen von Best Practices für Rippendesign kann Ihre Ingenieurprojekte verbessern und die strukturelle Integrität sicherstellen. ↩

-

Das Verständnis der Faktoren, die das Rippendesign beeinflussen, kann Ihr Wissen über Strukturingenieurwesen und Materialauswahl verbessern. ↩