Nehmen Sie an einer Reise durch die Komplexität des Spritzgießens teil. Der Prozess glänzt mit dem richtigen Einspritzdruck. Die Magie passiert hier wirklich.

Der beste Druck für das Spritzgießen hängt von den Materialeigenschaften, der Produktstruktur und dem Formdesign ab. Der Druck liegt normalerweise zwischen 30 und 150 MPa. Faktoren wie Viskosität und Fließfähigkeit beeinflussen diesen Druck. Tests und Anpassungen während der Formversuche helfen dabei, den richtigen Druck zu finden. Praktische Tests sind wirklich wichtig.

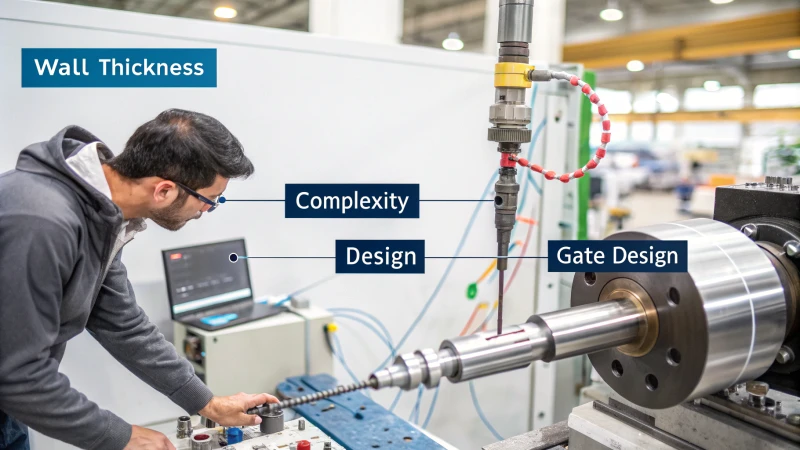

Als ich anfing, etwas über Spritzgießen zu lernen, war ich sehr erstaunt. Eine kleine Druckänderung könnte das Endprodukt wirklich verbessern oder ruinieren. Es geht nicht nur um Zahlen. Es umfasst sowohl Kunst als auch Wissenschaft. Menschen müssen kleine Details verstehen, wie die Dicke des Materials oder das komplexe Design des Produkts. Ich erinnere mich an ein Projekt mit Polycarbonat (PC). Dieses Material hatte eine hohe Dicke und erforderte einen hohen Druck, etwa 80 bis 130 MPa, um jeden Teil der Form richtig zu füllen.

Das Formendesign ist sehr wichtig. Die Größe und Position des Tors haben großen Einfluss auf den erforderlichen Druck. Ich stand vor einem schwierigen Problem mit einem Produkt, das ein komplexes Innenteil hatte. Ich musste das Tordesign ändern, um das Produkt perfekt und fehlerfrei zu füllen. Diese Erfahrungen haben mir gezeigt, dass es nicht bei jedem Projekt gleich ist, den perfekten Einspritzdruck zu finden. Es braucht einen besonderen Ansatz. Oft sind wiederholte Versuche und sehr präzise Änderungen erforderlich.

Der optimale Einspritzdruck beträgt immer 100 MPa.FALSCH

Der optimale Druck variiert je nach Material und Formdesign und ist nicht auf 100 MPa festgelegt.

Empirische Tests helfen bei der Bestimmung des Einspritzdrucks.WAHR

Tests während der Formversuche helfen bei der Optimierung des Einspritzdrucks.

- 1. Wie wirkt sich die Materialviskosität auf den Einspritzdruck aus?

- 2. Wie beeinflusst die Produktstruktur den Einspritzdruck?

- 3. Warum ist das Formendesign bei den Einspritzdruckeinstellungen von entscheidender Bedeutung?

- 4. Wie optimiere ich den Druck bei Formversuchen?

- 5. Was sind häufige Fehler bei der Einstellung des Einspritzdrucks?

- 6. Abschluss

Wie wirkt sich die Materialviskosität auf den Einspritzdruck aus?

Haben Sie schon einmal darüber nachgedacht, warum manche Materialien beim Spritzgießen mehr Druck erfordern? Entdecken Sie die interessante Welt der Viskosität und des Einspritzdrucks!

Die Materialstärke spielt bei der Auswahl des Einspritzdrucks beim Formen eine große Rolle. Dicke Materialien benötigen zum Füllen von Formen mehr Druck als dünne Materialien. Hoher Druck garantiert eine ordnungsgemäße Füllung der Formen und gute Produkte.

Materialviskosität verstehen

Beim Spritzgießen spielt die Viskosität eine kleine, aber entscheidende Rolle. Ich erinnere mich an meine erste Erfahrung mit Polycarbonat. Dieses Material hat eine hohe Viskosität. Es ist, als würde man Honig durch einen Strohhalm drücken. Es ist notwendig, jeden Teil der Form mit hohem Druck zu füllen. Im Gegensatz dazu wirken niedrigviskose Materialien wie Polyethylen wie Wasser. Sie lassen sich mit geringem Kraftaufwand hineinschieben.

Die Rolle der Fließfähigkeit

Die Fließfähigkeit bietet eine interessante Perspektive. Stellen Sie sich eine Party mit zwei Buffets vor. Die langsame Schlange führt dazu, dass die Leute lange brauchen, um sich für das Essen zu entscheiden. Dies ähnelt Materialien mit schlechter Fließfähigkeit, die zum Bewegen mehr Druck benötigen. Mittlerweile fließt Polystyrol auch bei geringerem Druck reibungslos wie eine sich schnell bewegende Linie.

| Material | Viskosität | Einspritzdruck (MPa) |

|---|---|---|

| Polycarbonat | Hoch | 80-130 |

| Polyethylen | Niedrig | 30-80 |

| Polystyrol | Mäßig | 40-90 |

Analyse der Produktstruktur

Produktdesign kann mit der Planung einer Reise verglichen werden. Das Entwerfen von dickwandigen Gegenständen ist wie das Fahren auf einer breiten Autobahn, wobei man sich mit minimalem zusätzlichen Druck gleichmäßig fortbewegt. Dünnwandige Produkte ähneln kurvenreichen Bergstraßen und erfordern mehr Kraft (oder Druck), um glatt zu bleiben.

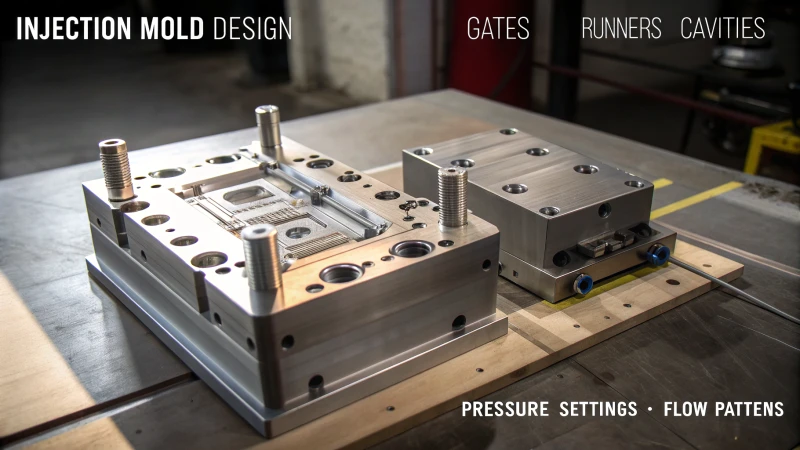

Überlegungen zum Formendesign

Beim Formendesign kommt es auf die Angussgröße und -position an. Ein großes Tor ähnelt offenen Konzerttüren und ermöglicht einen einfachen Zugang mit weniger Druck. Kleinere Tore wirken wie wenige offene Türen und benötigen mehr Kraft, um Engpässe zu verhindern.

Ein gutes Läufersystem 1 funktioniert wie ein glatter Weg, der den Widerstand verringert und den erforderlichen Druck verringert. Einmal konnte durch die Umstellung auf ein Heißkanalsystem der Druck um 20 MPa gesenkt werden, als hätte man eine Abkürzung für eine einfachere Verarbeitung entdeckt.

Formenversuch und -optimierung

Den Druck richtig einzustellen ist wirklich eine Kunst. Ich beginne mit fundierten Vermutungen und verfeinere sie auf der Grundlage von Testergebnissen. Es erinnert mich an das Kochen, wo die Hitzeanpassung den perfekten Gareffekt erzielt. Durch die Feinabstimmung von Elementen wie Einspritzgeschwindigkeit und Nachdruck entstehen ideale Produkte ohne Überraschungen.

Das Verständnis der Auswirkung der Viskosität auf den Einspritzdruck 2 veränderte meinen Ansatz. Es ist wie ein Geheimrezept für die effiziente Herstellung hochwertiger Produkte. Dieses Wissen kommt tatsächlich jedem Designer zugute, insbesondere Jacky.

Hochviskose Materialien erfordern höhere Einspritzdrücke.WAHR

Materialien wie Polycarbonat benötigen aufgrund ihres Fließwiderstands mehr Druck.

Dickwandigere Produkte erfordern höhere Einspritzdrücke.FALSCH

Dickere Wände sind weniger Widerstand ausgesetzt, was einen geringeren Druck beim Formen ermöglicht.

Wie beeinflusst die Produktstruktur den Einspritzdruck?

Haben Sie jemals darüber nachgedacht, warum manche Produkte bei der Herstellung unterschiedliche Drücke benötigen? Produkte benötigen dies häufig, um die richtige Form zu erreichen. Während der Produktion helfen verschiedene Drücke dabei, detaillierte Designs zu erstellen. Manche Materialien reagieren besser auf hohen Druck, während andere weniger Kraft benötigen. Hersteller nutzen diese Techniken häufig. Diese Methode verbessert die Qualität des Endprodukts.

Die Produktstruktur ist für die Einstellung des erforderlichen Einspritzdrucks in der Fertigung von großer Bedeutung. Wandstärke, Komplexität und Tordesign beeinflussen die Bewegung des Materials. Diese Bewegung beeinflusst die Effizienz. Es wirkt sich auch auf die Qualität des Endprodukts aus.

Materialeigenschaften erforschen

Viskosität und Fließfähigkeit

Zu Beginn meiner Arbeit mit vielen Materialien waren Viskosität und Fließfähigkeit mehr als nur Theorie. Hochviskose Materialien wie Polycarbonat 3 erfordern aufgrund ihrer dicken Beschaffenheit oft einen hohen Kraftaufwand – etwa 80–130 MPa – zum Füllen von Formen. Im Gegensatz dazu verhielten sich niedrigviskose Materialien wie Polyethylen anders und bewegten sich problemlos bei viel geringeren Drücken – etwa 30–80 MPa.

Einmal haben wir Polystyrol verwendet, weil es bei 40–90 MPa mühelos in Formen floss. Aber verstärkte Kunststoffe waren robust. Ich erinnere mich an eine Zeit, als wir den Druck auf bis zu 150 MPa erhöhten, nur um eine gute Füllung zu erreichen.

Produktstruktur verstehen

Wandstärke

Die Wandstärke überrascht mich oft. Die Dicke der Produktwände wirkt sich direkt auf die Druckanforderungen aus:

| Wandstärke | Druckbereich |

|---|---|

| Dickere Wände | Weniger Druck erforderlich |

| Dünnere Wände | Mehr Kraft erforderlich |

Dickere Wände verzeihen das Problem und erfordern weniger Druck. Dünnere benötigen mehr Kraft zum vollständigen Befüllen.

Komplexität

Komplizierte Designs in Elektronikgehäusen fordern mich oft heraus. Sie benötigen in der Regel bis zu 150 MPa, um störende Schweißspuren zu vermeiden.

Fähigkeiten im Formenbau

Torgröße und -position

Angussgröße und -position spielen bei der Formkonstruktion eine entscheidende Rolle:

- Größere Tore ermöglichen einen leichteren Durchfluss bei geringerem Druck.

- Kleinere Tore erfordern einen höheren Druck.

- Auch die Platzierung des Gates ist entscheidend; Schlechte Positionen ruinieren den Prozess.

Das Angusssystem hat großen Einfluss auf den Druckbedarf. Ich habe mit verschiedenen Designs experimentiert und gesehen, wie ein intelligentes Design den Druck im Vergleich zu Kaltsystemen wirklich reduzieren kann.

Verbesserung durch Tests

Jedes Projekt beginnt mit der Festlegung der Anfangsdrücke anhand von Daten. Es ist ein Hin- und Her-Prozess des Anpassens und Beobachtens, oft in Schritten von 5–10 MPa, bis alles perfekt und ohne Fehler ausgerichtet ist.

Jede Änderung offenbart neue Tricks zur Druckoptimierung, die zukünftige Projekte vereinfachen. Jede erfolgreiche Optimierung ist ein Meilenstein in meinem Streben nach Design- und Fertigungskompetenz.

Hochviskose Materialien benötigen höhere Einspritzdrücke.WAHR

Materialien wie Polycarbonat benötigen 80–130 MPa zum Füllen von Formen.

Dünnere Wände erfordern niedrigere Einspritzdrücke.FALSCH

Dünne Wände kühlen schnell ab und benötigen 80–140 MPa, um den Hohlraum vollständig zu füllen.

Warum ist das Formendesign bei den Einspritzdruckeinstellungen von entscheidender Bedeutung?

Haben Sie jemals darüber nachgedacht, wie das Formendesign Ihre Spritzgussarbeit wirklich unterstützen oder zerstören könnte?

Das Formendesign spielt eine entscheidende Rolle bei der Entscheidung über die Einstellungen des Einspritzdrucks. Es beeinflusst, wie sich Material bewegt und eine Form füllt. Wenn man das Design kennt, kann man den richtigen Druck einstellen. Für eine vollständige Hohlraumfüllung ist der richtige Druck erforderlich. Dadurch werden Fehler vermieden und sowohl die Effizienz als auch die Qualität verbessert.

Die Rolle der Materialeigenschaften

Ich erinnere mich, als ich zum ersten Mal Polycarbonat verwendete – es fühlte sich an, als würde man gegen ein widerspenstiges Tier kämpfen! Dieses Material hat einen hohen Fließwiderstand, sodass Sie den Druck erhöhen müssen, manchmal auf 130 MPa, nur um die Form zu füllen. Im Gegensatz dazu war Polyethylen leicht zu verarbeiten und erforderte viel weniger Druck, etwa 30 bis 80 MPa, weil es leichter fließt.

Beim Formdesign müssen Materialeigenschaften wie Viskosität 4 und Fließfähigkeit berücksichtigt werden, um ein effizientes Spritzgießen zu gewährleisten. Materialien mit höherer Viskosität erfordern einen höheren Druck, um den Formhohlraum zu füllen, während Materialien mit niedrigerer Viskosität weniger Druck benötigen.

| Materialtyp | Viskosität | Druckbereich (MPa) |

|---|---|---|

| Polycarbonat (PC) | Hoch | 80-130 |

| Polyethylen (PE) | Niedrig | 30-80 |

Produktstrukturanalyse

Das Studium der Produktstruktur überspringe ich nie. Ich habe einmal an einem Gehäuse gearbeitet, dessen Wand nur 2 mm dick war. Diese dünnen Wände kühlten so schnell ab, dass ich einen Druck von etwa 140 MPa benötigte, um die Form richtig auszufüllen. Bei einem anderen Projekt mit 8 mm dicken Wänden reichten nur etwa 70 MPa Druck aus.

Konstrukteure müssen die Produktstruktur analysieren, um geeignete Einspritzdrücke festzulegen. Die Wandstärke spielt eine entscheidende Rolle: Dickere Wände verringern den Widerstand und erfordern weniger Druck, während dünnere Wände aufgrund der schnellen Abkühlung und des erhöhten Strömungswiderstands einen höheren Druck erfordern.

Formendesignfaktoren

Torgröße und -position verändern alles. Ich habe einmal die Auswirkung eines kleinen Anschnitts auf ein komplexes Design unterschätzt, was mir eine wichtige Lektion über Einspritzdrücke vermittelt hat. Jetzt passe ich genau auf, denn selbst ein gut platzierter Anschnitt erspart viel Mühe, indem er eine gleichmäßige Füllung ergibt.

Ignorieren Sie niemals das Läufersystem! Als ich zum ersten Mal ein Rough-Runner-System benutzte, war es, als würde man Sirup durch einen Strohhalm drücken. Es hat mir gezeigt, dass glatte, kurze Läufer den Widerstand verringern und den Druck niedrig halten.

Anschnittgröße und -position sind für die Steuerung des Einspritzdrucks von grundlegender Bedeutung. Größere Anschnitte verringern den Schmelzewiderstand und senken den erforderlichen Druck, während kleinere Anschnitte einen höheren Druck erfordern. Darüber hinaus sorgt ein gut positionierter Anguss für eine gleichmäßige Hohlraumfüllung.

Auch das Design des Angusssystems – seine Länge, sein Durchmesser und seine Oberflächenrauheit – beeinflusst den Schmelzflusswiderstand.

Formenversuch und -optimierung

Bei den Schimmelpilzversuchen war ich zunächst nervös. Ich erkannte schnell, dass die Verwendung grundlegender Formeln und die gleichzeitige Anpassung von 5 bis 10 MPa dabei halfen, die perfekten Einstellungen zu finden. Die Feinabstimmung verbesserte nicht nur die Qualität erheblich, sondern lieferte auch nützliche Daten für zukünftige Aufgaben.

Die anfänglichen Einspritzdruckeinstellungen können mithilfe empirischer Formeln geschätzt und während der Formversuche angepasst werden. Schrittweise Anpassungen (Schritte von 5–10 MPa) tragen dazu bei, optimale Einstellungen zu erreichen, bei denen die Kavität vollständig und ohne Defekte gefüllt wird.

Polycarbonat erfordert einen höheren Einspritzdruck als Polyethylen.WAHR

Polycarbonat hat eine hohe Viskosität und benötigt 80–130 MPa, während Polyethylen 30–80 MPa benötigt.

Dickere Wände in Formen erfordern höhere Einspritzdrücke.FALSCH

Dickere Wände verringern den Widerstand und erfordern im Vergleich zu dünneren Wänden weniger Druck.

Wie optimiere ich den Druck bei Formversuchen?

Die Anpassung des Drucks bei Formversuchen steigert die Produktqualität von gut auf ausgezeichnet. Dieser Prozess ist von entscheidender Bedeutung. So gehe ich damit um.

Um Formentests für Druckeinstellungen gut durchführen zu können, untersuche ich, wie sich Materialien verhalten, schaue mir die Form des Produkts an und überprüfe die Anordnung der Form. Ich ändere langsam die Einstellungen und beobachte die Ergebnisse. Dies hilft mir, den Druck für eine bessere Produktqualität anzupassen. Ja, bessere Qualität.

Materialeigenschaften verstehen

Durch das Studium von Formenversuchen habe ich gelernt, wie wichtig Materialeigenschaften sind, etwa die Dicke und wie gut sie sich verteilen. Polycarbonat 5 beispielsweise höhere Einspritzdrücke, möglicherweise von 80 bis 130 MPa. Leichtfließende Materialien wie Polyethylen benötigen nur 30 bis 80 MPa. Materialien, die sich gut ausbreiten, füllen die Räume mit geringerem Druck. Andere benötigen oft mehr Druck für eine gute Füllung.

Analyse der Produktstruktur

Das Produktdesign verändert die Druckanforderungen wirklich. Die Wandstärke spielt eine entscheidende Rolle. Dickere Wände bieten weniger Widerstand und erfordern nur 50 bis 90 MPa für Wände zwischen 5 und 10 mm. Dünne Wände unter 3 mm erfordern mehr Aufwand. Höhere Drücke von 80–140 MPa bekämpfen den Widerstand und verhindern Probleme wie unzureichende Füllung.

Bewertung von Formendesignfaktoren

Das Formendesign ist entscheidend. Die Größe und Position des Tors sowie das Läufersystem sind von großer Bedeutung. Große Tore verringern den Widerstand, während kleine Tore mehr Druck erfordern. Ein gut geplantes Angusssystem 6 kann den Widerstand deutlich reduzieren, insbesondere bei Heißkanalsystemen. Diese verringern den Druckbedarf im Vergleich zu Kaltsystemen um 10–30 MPa.

| Faktor | Einfluss auf den Druck |

|---|---|

| Torgröße | Größere Tore verringern den Druck |

| Läufersystem | Heißkanäle senken den Druckbedarf |

Durchführung des Schimmelversuchs

Mein üblicher Ansatz besteht darin, mit einem anfänglichen Druck zu beginnen, der auf getesteten Formeln basiert. Ich passe den Wert schrittweise um 5–10 MPa an und beobachte dabei genau die Füllqualität des Produkts. Das Ziel? Perfekt gefüllte Hohlräume ohne Fehler wie Fließspuren oder Blasen. Während ich die Geschwindigkeit und andere Einstellungen anpasse, protokolliere ich den besten Druckbereich für jede Form und jeden Produkttyp, um die zukünftige Produktion zu optimieren.

Dies trägt dazu bei, eine gleichbleibende Qualität aufrechtzuerhalten und die Effizienz in Spritzgussprozessen 7 .

Hochviskose Materialien erfordern höhere Einspritzdrücke.WAHR

Materialien wie Polycarbonat benötigen aufgrund ihrer hohen Viskosität 80–130 MPa.

Dünne Wände erfordern geringere Einspritzdrücke als dicke Wände.FALSCH

Dünne Wände erfordern aufgrund des erhöhten Widerstands höhere Drücke (80–140 MPa).

Was sind häufige Fehler bei der Einstellung des Einspritzdrucks?

Hat Sie jemals ein Fehler daran gehindert, in der Werkstatt eine fehlerhafte Form zu betrachten und über den Fehler nachzudenken? Häufige Fehler bei der Einstellung des Einspritzdrucks verursachen solche Probleme. Wenn Sie diese Fehler verstehen, können Sie sie vermeiden.

Zu den häufigsten Fehlern bei der Einstellung des Einspritzdrucks gehören das Ignorieren von Materialeigenschaften, das Übersehen von Produktdesigndetails, das Vergessen von Formdesignfaktoren und das Auslassen von Formtests. Die Behebung dieser Fehler führt tatsächlich zu besseren Spritzgussergebnissen.

Materialeigenschaften nicht berücksichtigen

Stellen Sie sich vor, Sie backen Kekse, ohne an den Teig zu denken. Materialien im Spritzguss sind ähnlich. Jeder hat einzigartige Eigenschaften. Polycarbonat zum Beispiel ähnelt dickem Teig. Es braucht mehr Druck, etwa 80 bis 130 MPa, um gut zu fließen. Umgekehrt fließt Polyethylen wie geschmolzene Butter und benötigt viel weniger Druck.

Das Verständnis dieser Eigenschaften kann Füllprobleme aufgrund von Schwankungen der Viskosität 8 und der Fließfähigkeit verhindern.

Produktstruktur vergessen

Ein Puzzle ohne alle Teile zusammenzusetzen ist frustrierend. Dies passiert, wenn ich Produktstrukturdetails beim Formen ignoriere. Dickere Produkte benötigen möglicherweise nicht so viel Druck, da weniger Widerstand auftritt. Die Herausforderung liegt bei dünnen oder komplexen Designs. Dünne Wände oder schwierige Ecken, etwa in Elektronikgehäusen, erfordern präzisen Druck. Ohne sie treten Mängel wie Schweißspuren oder unvollständige Füllungen auf.

| Wandstärke | Empfohlener Druckbereich (MPa) |

|---|---|

| >5mm | 50-90 |

| <3mm | 80-140 |

Formendesign-Faktoren werden außer Acht gelassen

Anschnittgröße und Läufersysteme spielen eine entscheidende Rolle. Eine große Torgröße ermöglicht einen ungehinderten Materialfluss, ähnlich wie sich öffnende Schleusentore. Kleinere Tore erfordern mehr Druck für einen reibungslosen Durchfluss.

Ebenso kann ein effizientes Heißkanalsystem den Druck im Vergleich zu einem Kaltsystem um 10–30 MPa senken.

Ignorieren von Formenversuchen und -optimierungen

Ohne Formversuche zu produzieren ist, als würde man eine Reise ohne Karte beginnen – es ist riskant. Ich verwende Daten, führe Tests durch und passe die Einstellungen langsam an. Für perfekte Füllungen ist es wichtig, den idealen Punkt zu finden und Blasen und Fließspuren zu vermeiden.

Die anfänglichen Einstellungen sollten auf empirischen Daten basieren, eine Feinabstimmung während der Formversuche ist jedoch von entscheidender Bedeutung.

Zusätzliche Überlegungen

Die Dokumentation erfolgreicher Parameter ist der Schlüssel zur Konsistenz; Es ist, als würde man Rezepte für gute Gerichte aufbewahren – es trägt dazu bei, den Erfolg konsequent zu wiederholen.

Indem Sie diese häufigen Fehler vermeiden, sorgen Sie für eine bessere Produktqualität und Prozesseffizienz.

Denken Sie zur weiteren Lektüre über diese Tipps zur Formgestaltung 9 die Ihren Prozess wahrscheinlich verbessern werden.

Hochviskose Materialien benötigen einen geringeren Einspritzdruck.FALSCH

Hochviskose Materialien wie Polycarbonat erfordern höhere Einspritzdrücke.

Dickere Wände erfordern einen geringeren Einspritzdruck.WAHR

Dickere Produktwände benötigen im Allgemeinen niedrigere Einspritzdrücke, um richtig gefüllt zu werden.

Abschluss

Der optimale Einspritzdruck beim Formen variiert je nach Materialviskosität, Produktstruktur und Formdesign und liegt typischerweise zwischen 30 und 150 MPa. Für präzise Einstellungen sind empirische Tests erforderlich.

-

Entdecken Sie, wie unterschiedliche Angusssysteme den Einspritzdruck und die Gesamteffizienz der Form beeinflussen können. ↩

-

Entdecken Sie, wie sich unterschiedliche Viskositäten auf die Anforderungen an den Einspritzdruck verschiedener Materialien auswirken. ↩

-

Erfahren Sie mehr über die Eigenschaften von Polycarbonat, um zu verstehen, warum es höhere Einspritzdrücke erfordert. ↩

-

Das Verständnis der Materialviskosität ist entscheidend für die Einstellung des richtigen Einspritzdrucks und die Vermeidung von Defekten. ↩

-

Das Verständnis der Viskosität hilft bei der Bestimmung geeigneter Einspritzdrücke für verschiedene Materialien. ↩

-

Ein gut konzipiertes Angusssystem kann den Widerstand reduzieren und die Druckeinstellungen optimieren. ↩

-

Die Erforschung von Best Practices kann zu einer höheren Effizienz und Produktqualität führen. ↩

-

Erfahren Sie, warum das Verständnis der Viskosität für die Einstellung des richtigen Einspritzdrucks und die Verbesserung der Füllqualität unerlässlich ist. ↩

-

Entdecken Sie praktische Formenbaustrategien, die die Einstellungen des Einspritzdrucks optimieren und häufige Fehler verhindern. ↩