Haben Sie Schwierigkeiten, das optimale Design für Ihr Formkühlsystem zu finden? Das kann ich gut verstehen! Es ist unerlässlich zu wissen, wie sich diese Designs auf die Produktqualität auswirken. Dieses Wissen hilft Ihnen, die richtige Wahl zu treffen und hervorragende Ergebnisse zu erzielen.

Durchgehende, kreisförmige, unterteilte und eingelassene Anordnungen optimieren die Formkühlung durch effiziente Wärmeableitung und Reduzierung von Fehlern beim Spritzgießen, abgestimmt auf spezifische Produktformen und Kühlanforderungen.

Als ich mit der Konstruktion von Formen begann, war ich von der Vielzahl an Möglichkeiten für Kühlkanäle zunächst überfordert. Doch je mehr ich lernte, desto klarer wurde mir, wie wichtig diese Konstruktionen für optimale Ergebnisse sind. Jede Anordnung bietet spezifische Vorteile für unterschiedliche Formen und Kühlanforderungen. Die Wahl der richtigen Anordnung verbessert die Fertigungseffizienz deutlich und reduziert zudem Fehler. Das habe ich in meinen eigenen Projekten beobachtet.

Durchgehende Anordnungen eignen sich am besten für eine gleichmäßige Kühlung.WAHR

Durchgehende Anordnungen ermöglichen eine gleichmäßige Wärmeverteilung und gewährleisten eine gleichmäßige Kühlung der gesamten Form. Dies minimiert Defekte und verbessert die Produktqualität beim Spritzgießen.

Runde Kühlkanäle sind bei komplexen Formen ineffektiv.FALSCH

Bei kreisförmigen Anordnungen kann die Wärme in komplexen Formen möglicherweise nicht effizient abgeleitet werden, was im Vergleich zu anderen Konfigurationen zu potenziellen Kühlungsproblemen und Produktfehlern führen kann.

- 1. Warum ist die Anordnung der Kühlkanäle beim Spritzgießen wichtig?

- 2. Wie wirkt sich jeder Layouttyp auf die Kühlleistung aus?

- 3. Welche Faktoren sollten Sie bei der Wahl eines Kühlkanal-Layouts berücksichtigen?

- 4. Können fortschrittliche Kühltechnologien traditionelle Raumkonzepte wirklich revolutionieren?

- 5. Welche häufigen Fehler sollten bei der Konstruktion von Kühlkanälen vermieden werden?

- 6. Abschluss

Warum ist die Anordnung der Kühlkanäle beim Spritzgießen wichtig?

Haben Sie sich jemals gefragt, wie kleine Details in der Fertigung große Auswirkungen auf die Produktqualität haben können? Die Anordnung der Kühlkanäle beim Spritzgießen ist von entscheidender Bedeutung. Sie kann über Erfolg oder Misserfolg Ihres Produkts entscheiden. Lassen Sie uns genauer betrachten, warum das so wichtig ist!

Das Verständnis der Anordnung der Kühlkanäle beim Spritzgießen ist von entscheidender Bedeutung, um eine gleichmäßige Kühlung zu gewährleisten, Fehler wie Verzug zu vermeiden, die Wärme effektiv zu regulieren und die Produktionseffizienz zu steigern, was wiederum für optimale Fertigungsergebnisse unerlässlich ist.

Kühlkanalanordnungen verstehen

Die Anordnung der Kühlkanäle beim Spritzgießen ist entscheidend für eine gleichmäßige Kühlung des Formteils. Eine gut durchdachte Anordnung kann die Qualität und Effizienz des Produktionsprozesses maßgeblich beeinflussen.

Durchgehendes Layout

-

Einfache Ringanordnung:

Diese Anordnung ist als Ring innerhalb des Formhohlraums ausgeführt und eignet sich für runde oder nahezu runde Formen, wie z. B. Kunststoffflaschenverschlüsse. Kühlwasser tritt in den ringförmigen Kanal ein und fließt gleichmäßig im Formhohlraum umher, wodurch die Kühlgleichmäßigkeit verbessert wird.- Vorteile:

- Einfache Struktur

- Einfache Wartung

- Effiziente Kühlung für einfache Formen.

Weitere Einblicke in dieses Layout finden Sie unter Ring-Layouts in Formen 1 .

- Vorteile:

-

Lineares Layout –

ideal für längliche oder flache Produktformen. Die Kühlkanäle verlaufen dabei entlang der Länge oder Breite der Form. So wird eine effektive Kühlung der Hauptoberfläche von Produkten wie Kunststoffplatten gewährleistet und die Maßgenauigkeit erhalten.- Anwendungsfälle:

- Kunststofffolien

- Lange Kunststoffprofile

- Anwendungsfälle:

Kreisförmige Layouts

-

Schlangenförmiges Layout:

Dieses Layout schlängelt sich um den Formhohlraum und ermöglicht so mehrere Kurven. Die vergrößerte Kontaktfläche verbessert die Wärmeaufnahme der Form. Es ist besonders effektiv bei Formen mit unregelmäßigen Abmessungen.- Vorteile:

- Verbesserte Kühlgleichmäßigkeit

- Verringerung von Verformung

- Vorteile:

-

Spiralförmige Anordnung

Die spiralförmige Anordnung sorgt für einen durchgehenden Kühlpfad und eignet sich daher für zylindrische Produkte. Sie leitet das Kühlwasser effektiv von der Mitte zum Rand und gewährleistet so eine gleichmäßige Kühlung.- Ideale Anwendungsbereiche:

- Kunststoffzahnräder

- Runde Lampengehäuse

- Ideale Anwendungsbereiche:

Unterteilte Layouts

-

Unterteilung nach Produktwandstärke:

Kühlkanäle können entsprechend den unterschiedlichen Wandstärken der Produkte unterteilt werden. Dies ist entscheidend für eine gleichmäßige Kühlung in dickwandigen und dünnwandigen Bereichen und beugt Qualitätsproblemen durch ungleichmäßige Kühlraten vor.- Überlegungen:

- Anpassung der Durchflussraten für dickwandige Bereiche

- Aufrechterhaltung einer angemessenen Kühlung in den verschiedenen Wandabschnitten

- Überlegungen:

-

Funktionsbasierte Aufteilung:

In komplexen Formen können Kühlkanäle nach Funktionsbereichen (z. B. Gehäusen elektronischer Geräte) angeordnet werden. Dies ermöglicht maßgeschneiderte Kühlstrategien, die auf die spezifischen Temperaturanforderungen verschiedener Bereiche abgestimmt sind.- Vorteile:

- Gezielte Temperaturregelung

- Verbesserte Funktionalität und Leistung

- Vorteile:

Eingelegte Layouts

- Lokale Kühleinsätze:

Wenn herkömmliche Kanäle bestimmte Bereiche nicht effektiv kühlen können, lassen sich lokale Kühleinsätze verwenden, um Kühlmittel gezielt in bestimmte Bereiche zu leiten. Dies ist besonders in engen Räumen oder bei komplexen Geometrien von Vorteil. – Anwendungsbeispiele: – Tiefe Löcher in Formen – Umgekehrte Strukturen. Erfahren Sie mehr über lokale Kühleinsätze. - Vollflächiges Inlay-Layout:

Für Formen, die hohe Gleichmäßigkeit und Präzision erfordern, kann ein vollflächiges Inlay-Layout eingesetzt werden. Diese Konstruktion integriert mehrere Einsätze in den gesamten Formhohlraum und ermöglicht so eine präzise Temperaturkontrolle, ist jedoch mit höheren Kosten verbunden. – Anwendungsbereiche: – Hochwertige Präzisionsformen wie z. B. optische Linsenformen. Erfahren Sie mehr über vollflächige Inlay-Designs.

Die Anordnung der Kühlkanäle beeinflusst die Gleichmäßigkeit der Formkühlung.WAHR

Eine gut durchdachte Anordnung der Kühlkanäle gewährleistet eine gleichmäßige Wärmeverteilung und beugt so Defekten wie Verformungen an Formteilen vor, wodurch die Gesamtproduktqualität verbessert wird.

Schlangenförmige Anordnungen sind für unregelmäßig geformte Gussformen ineffektiv.FALSCH

Im Gegensatz zu dieser Behauptung verbessern Schlangenmuster die Kühlgleichmäßigkeit und reduzieren den Verzug bei Formen mit unregelmäßigen Formen, wodurch sie sehr effektiv sind.

Wie wirkt sich jeder Layouttyp auf die Kühlleistung aus?

Haben Sie sich jemals gefragt, wie die Raumaufteilung die Kühlung beeinflusst? Entdecken Sie mit mir, wie Design und Temperaturregulierung zusammenhängen. Unterschiedliche Raumaufteilungen verändern die Kühlleistung eines Raumes erheblich.

Unterschiedliche Layouttypen wie gerade, kreisförmig, unterteilt und eingelassen bieten durch ihre einzigartige Wirkung auf die Kühlleistung Vorteile für bestimmte Formkonstruktionen und verbessern so die Temperaturkontrolle und Produktqualität.

Die Auswirkungen von Layouttypen auf die Kühlleistung verstehen

Jahrelange Erfahrung in der Formenbaubranche hat mir gezeigt, wie sich verschiedene Layouts auf die Kühlleistung auswirken. Ähnlich wie die Zutaten in einem Rezept spielen unterschiedliche Layouts jeweils eine spezifische Rolle bei der Kühlung. Lassen Sie uns genauer betrachten, wie diese Layouts die Kühlleistung beeinflussen.

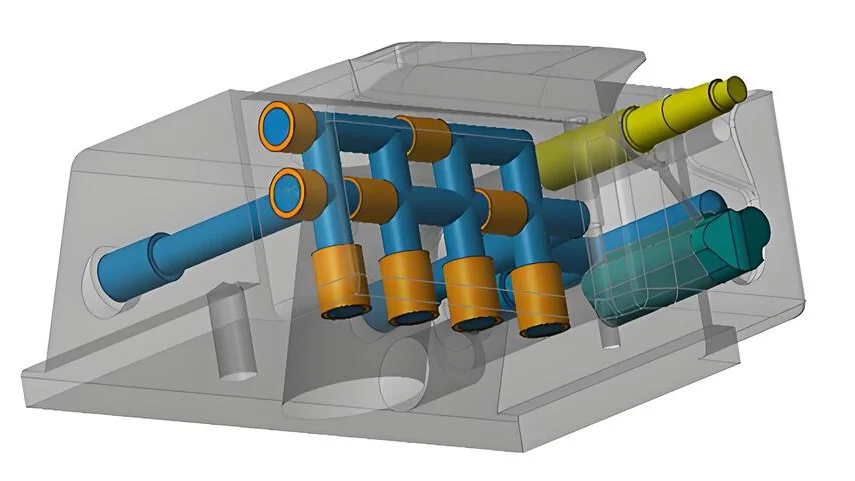

Durchgehende Layouts

Durchlauf-Layouts, zu denen sowohl einfache Ring- als auch lineare Layouts , funktionieren wie ein glattes Autobahnsystem. Für ein Projekt mit Plastikflaschenverschlüssen verwendeten wir ein einfaches Ring-Layout . Kreisförmige Kühlkanäle sorgten für einen gleichmäßigen Wasserfluss im Formhohlraum und damit für eine gleichmäßige Temperaturverteilung, die für die Produktgleichmäßigkeit unerlässlich ist.

| Layouttyp | Ideal für | Vorteile |

|---|---|---|

| Einfaches Ringlayout | Runde oder nahezu runde Formen | Gleichmäßige Kühlung, einfache Wartung |

| Lineares Layout | längliche oder flache Produktformen | Effektive Kühlung der Hauptflächen |

Die lineare Anordnung eignet sich für längere Produkte. Bei der Konstruktion einer Form für eine lange Kunststoffplatte haben wir die Kühlkanäle entlang ihrer Länge ausgerichtet. Das Wasser floss effizient von einem Ende zum anderen und erreichte so die erforderliche Maßgenauigkeit.

Kreisförmige Layouts

Kreisförmige Anordnungen wie Schlangen- und Spiralanordnungen bieten einen anderen Ansatz. Eine Schlangenanordnung windet sich wie eine Schlange, wodurch der Kontakt mit der Formoberfläche erhöht und die Wärmeaufnahme maximiert wird. Sie eignet sich gut für große Formen mit komplexen Geometrien; ich habe diese Anordnung für eine große Spritzgussform verwendet und dadurch den durch die Abkühlung bedingten Verzug deutlich reduziert.

- Vorteile von Schlangenmustern:

- Mehr Kontakt verbessert die Wärmeaufnahme.

- Verringert Verformungen durch ungleichmäßige Abkühlung.

| Layouttyp | Beste Anwendung | Kühlwirkung |

|---|---|---|

| Schlangenmuster | Große Spritzgussformen | Gleichmäßige Kühlung über unregelmäßige Formen |

| Spiralanordnung | Zylindrische oder symmetrische Produkte | Kontinuierlicher Kühlpfad |

Die spiralförmige Anordnung sorgt für kontinuierliche Kühlung und ist daher ideal für zylindrische Produkte wie Kunststoffzahnräder. Bei der Konstruktion von Lampengehäuseformen gewährleistete diese Methode eine gleichmäßige Kühlung und verbesserte so die Produktionsqualität.

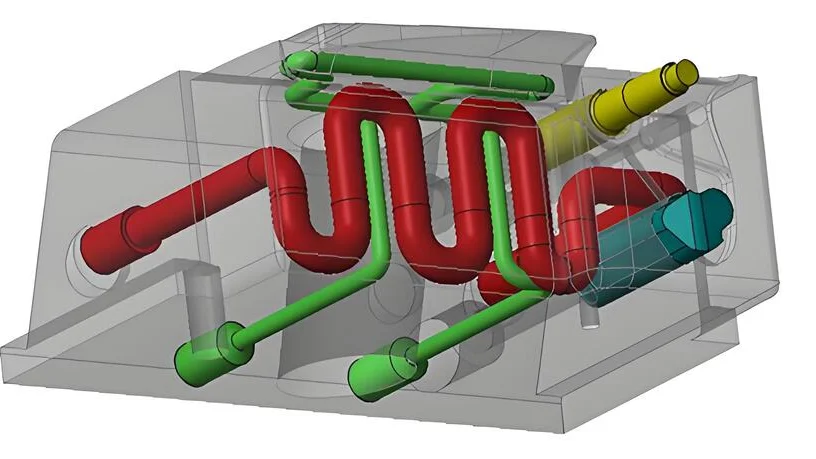

Unterteilte Layouts

Unterteilte Konstruktionen berücksichtigen unterschiedliche Wandstärken. Das ist vergleichbar mit dem Ausbalancieren der Zutaten beim Kochen. Bei Formen für elektronische Geräte habe ich die Kühlkanäle oft an die Wandstärke angepasst, um eine optimale Kühlung sowohl dicker als auch dünner Bereiche zu gewährleisten.

- Vorteile der Aufteilung:

- Gewährleistet gleichmäßige Kühlraten über verschiedene Wandstärken hinweg.

- Vermeidet Qualitätsprobleme durch ungleichmäßige Abkühlgeschwindigkeiten.

| Partitionierungsmethode | Anwendung | Hauptvorteil |

|---|---|---|

| Nebenprodukt Wandstärke | Dickwandige vs. dünnwandige Produkte | Maßgeschneiderte Kühlung für jeden Bereich |

| Gemäß der Produktfunktion | Komplexe Formen mit Funktionsbereichen | Gezielte Temperaturregelung |

Bei Formen mit wichtigen Funktionsbereichen, wie beispielsweise solchen für Elektronik, habe ich Kühlkanäle für kritische Bauteile eingeplant, um die präzisen Temperaturvorgaben gut zu erfüllen.

Eingelegte Layouts (Kühleinsätze)

Bei der Verwendung von Einlegeteilen werden spezielle Einsätze eingesetzt, um die Effizienz in schwer zugänglichen Bereichen der Form zu steigern. In einem Projekt, bei dem die lokale Kühlung schwierig war, verwendeten wir diese Einsätze direkt an diesen Stellen, sodass jedes Teil die nötige Aufmerksamkeit und Kühlung erhielt.

- Lokale Kühleinsätze : Ideal für anspruchsvolle Bereiche, die eine direkte Kühlung benötigen.

- Vollständige Inlay-Layouts : Entwickelt für hochpräzise Formen, die eine gleichmäßige Abdeckung des gesamten Hohlraums gewährleisten.

| Einlegeart | Am besten für | Nutzen |

|---|---|---|

| Lokale Kühleinsätze | Enge Räume, tiefe Löcher | Effiziente lokale Kühlung |

| Gesamteinlegearbeit | Hochpräzisionsformen | Umfassende und gleichmäßige Kühlung |

Die Integration dieser Layouts verbesserte Qualität und Effizienz meiner Konstruktionen. Fortschrittliche Techniken können Ihre Werkzeugkonstruktionen optimieren; das Verständnis von Layouttypen könnte Ihren Ansatz zur Verbesserung der Kühlleistung grundlegend .

Durchgehende Anordnungen gewährleisten eine gleichmäßige Kühlung in den Formen.WAHR

Durchgehende Anordnungen, wie einfache Ring- und Linearbauweisen, sorgen für eine gleichmäßige Kühlung durch effiziente Luftzirkulation, die für eine gleichmäßige Temperaturverteilung in den Formen unerlässlich ist.

Eingelegte Layouts sind für komplexe Formenkonstruktionen ineffektiv.FALSCH

Eingelegte Layouts nutzen spezielle Einsätze, um die Kühlung in schwer zugänglichen Bereichen zu verbessern, wodurch sie sich besonders für komplexe Formkonstruktionen eignen, die eine präzise Temperaturregelung erfordern.

Welche Faktoren sollten Sie bei der Wahl eines Kühlkanal-Layouts berücksichtigen?

Die Auswahl des optimalen Kühlkanaldesigns für Spritzgussteile kann zunächst eine Herausforderung sein. Mit einigen wichtigen Überlegungen wird der Prozess jedoch einfacher und sogar spannend. Lassen Sie uns die wichtigsten Aspekte genauer betrachten.

Bei der Auswahl eines Kühlkanal-Layouts sollten die Form des Werkzeugs, die Kühlleistung, die Kostenfolgen und der Wartungsaufwand berücksichtigt werden, um eine optimale Produktqualität und ein effizientes Budgetmanagement zu gewährleisten.

Bei der Wahl eines Kühlkanal-Layouts für Spritzgussformen müssen verschiedene Faktoren berücksichtigt werden, um eine optimale Leistung zu gewährleisten. Die Gestaltung der Kühlkanäle hat einen erheblichen Einfluss auf die Kühlleistung, die Produktqualität und die Fertigungskosten.

Layouttyp

Je nach Produktdesign und Formgebungsanforderungen können unterschiedliche Kühlkanalanordnungen ausgewählt werden. Hier einige gängige Typen:

| Layouttyp | Beschreibung | Ideal für |

|---|---|---|

| Durchgehendes Layout | Einfache Wege ermöglichen einen gleichmäßigen Materialfluss durch die Form. | Runde oder zylindrische Formen |

| Kreisförmige Anordnung | Gebogene Bahnen, die die Kontaktfläche und die Kühlleistung erhöhen. | Unregelmäßig geformte Gussformen |

| Unterteiltes Layout | Kanäle, die nach Wandstärke oder Produktfunktion unterteilt sind, um eine gleichmäßige Kühlung zu gewährleisten. | Produkte mit unterschiedlicher Wandstärke oder Funktionen |

| Eingelegtes Layout | Spezielle Einsätze zur lokalen Kühlung, wo herkömmliche Methoden versagen. | Komplexe Formkonstruktionen, die eine präzise Kühlung erfordern |

Form und Größe der Form

Die Abmessungen und die Form der Form spielen eine entscheidende Rolle bei der Bestimmung des geeigneten Kühlkanal-Layouts. Beispielsweise eignet sich ein lineares Layout für lange Formen wie Kunststoffplatten, während ein schlangenförmiges Layout für große, unregelmäßige Formen vorzuziehen ist.

Der Kühlkanal muss der Formstruktur angepasst sein, um den Kontakt mit dem zu kühlenden Material zu maximieren. Diese Ausrichtung verbessert die Wärmeübertragung und gewährleistet eine gleichmäßige Kühlung des gesamten Produkts. Erfahren Sie mehr über Formkonstruktion 3 .

Kühlbedarf

Unterschiedliche Produkte erfordern unterschiedliche Kühlraten und -temperaturen. Es ist daher unerlässlich, den Kühlbedarf anhand folgender Kriterien zu ermitteln:

- Materialeigenschaften (Thermoplaste vs. Duroplaste)

- Produktgeometrie (Dicke und Komplexität)

- Anforderungen an die Produktionsgeschwindigkeit

Die Unterteilung nach Wandstärke beispielsweise individuell angepasste Abkühlraten in dicken und dünnen Bereichen einer Form. Diese Anpassung hilft, Defekte durch ungleichmäßige Abkühlung zu vermeiden und die Produktqualität zu erhalten. Erfahren Sie mehr über den Einfluss der Temperatur auf die Abkühlung⁴ .

Kostenüberlegungen

Die Kosten spielen bei der Entwicklung von Kühlsystemen stets eine Rolle. Komplexere Layouts, wie beispielsweise vollständig eingelassene Kühlkörper, ermöglichen zwar eine präzise Steuerung, können aber auch zu höheren Herstellungskosten führen. Konstrukteure müssen daher die Vorteile gegen die finanziellen Auswirkungen ihrer Entscheidungen abwägen.

Ein gut strukturiertes Budget ermöglicht es Designern, Ressourcen effektiv einzusetzen und gleichzeitig qualitativ hochwertige Ergebnisse zu erzielen. Überlegen Sie, ob die zusätzlichen Kosten die verbesserte Effizienz und Qualität für Ihre spezifische Anwendung rechtfertigen. Tipps zur Budgetplanung für Formenbau finden Sie in Abschnitt 5 .

Wartung und Zugänglichkeit

Die Wartungsfreundlichkeit und Zugänglichkeit der Kühlkanäle sollten ebenfalls berücksichtigt werden. Komplexe Konstruktionen können Reinigung und Reparatur erschweren und so zu Produktionsausfällen führen.

Ein einfacheres Layout kann die langfristige Produktivität steigern, insbesondere in Umgebungen, in denen eine schnelle Wartung entscheidend ist. Die Gewährleistung einer guten Zugänglichkeit der Kanäle spart über den gesamten Lebenszyklus des Werkzeugs Zeit und Kosten. Wartungsstrategien für Werkzeugsysteme finden Sie in Abschnitt 6. .

Eine sorgfältige Abwägung zeigt, wie diese Designs Qualität und Effizienz beim Spritzgießen verbessern können.

Die Anordnung der Kühlkanäle beeinflusst die Produktqualität beim Spritzgießen.WAHR

Die Anordnung der Komponenten beeinflusst direkt die Kühlleistung und wirkt sich somit während der Produktion auf die Qualität und Unversehrtheit des Endprodukts aus.

Komplexe Kühlkonzepte reduzieren stets die Herstellungskosten.FALSCH

Komplexe Layouts können zwar die Kühlung verbessern, erhöhen aber aufgrund ihrer aufwendigen Konstruktion und Umsetzung häufig die Herstellungskosten.

Können fortschrittliche Kühltechnologien traditionelle Raumkonzepte wirklich revolutionieren?

Haben Sie sich jemals gefragt, wie die neuesten Kühltechnologien neue Impulse für altbewährte Formen geben könnten? Diese Innovationen steigern die Fertigungseffizienz erheblich und verbessern unsere Alltagsprodukte spürbar.

Fortschrittliche Kühltechnologien wie lokalisierte Einsätze und geteilte Anordnungen verbessern herkömmliche Formenkühlsysteme. Sie steigern die Effizienz, senken die Energiekosten und ermöglichen eine präzise Temperaturregelung, wodurch konventionelle Anlagen grundlegend modernisiert werden.

Traditionelle Kühlkonzepte verstehen

Ich war sehr erstaunt, als ich in dieser Branche anfing. Ein Großteil unserer Arbeit basierte auf traditionellen Kühlsystemen. Konstruktionen wie die Durchlaufkühlung und die Kreiskühlung waren die Hauptmerkmale der Werkzeugkühlungstechnologie.

- Durchgehendes Design : Meine Wahl für einfache Formen, da es eine gleichmäßige Kühlung gewährleistet und sich daher gut für schlichte Designs eignet. Ich erinnere mich noch gut daran, es für Plastikflaschenverschlüsse verwendet zu haben. Es funktionierte nahezu narrensicher.

- Kreisförmige Anordnungen , insbesondere geschwungene oder spiralförmige Designs: Diese waren für komplexe Formen unerlässlich und boten eine verbesserte Wärmeaufnahme. Das revolutionierte die Herstellung filigraner Produkte.

Diese herkömmlichen Methoden waren zwar zuverlässig, ließen aber die Anpassungsfähigkeit an die heutigen komplexen Konstruktionen vermissen.

Fortschrittliche Kühltechnologien: Ein Überblick

Im Laufe meiner Karriere stieß ich auf fortschrittliche Kühltechnologien. Diese brachten spannende Ideen wie lokale Kühleinsätze und unterteilte Raumkonzepte hervor. Es war, als betrete man eine neue Welt der Effizienz. Diese modernen Methoden verbessern die Kühlleistung erheblich, indem sie:

- Lokale Kühleinsätze : Diese gezielten Lösungen eignen sich hervorragend für schwer zugängliche Bereiche der Form. Die Temperaturregelung wird präziser als je zuvor.

- Aufteilung nach Produktwandstärke : Diese Methode gewährleistet eine ausreichende Kühlung der Formen unterschiedlicher Wandstärke und reduziert so das Verformungsrisiko während der Produktion. In einem Projekt führte dies zu einer deutlichen Verbesserung der Endproduktqualität.

Diese innovativen Techniken optimieren nicht nur die Kühlung, sondern minimieren auch den Energieverbrauch und senken die Betriebskosten. Das dürfte wohl jeder Hersteller zu schätzen wissen.

Vergleich der Kühlmethoden

| Kühlmethode | Vorteile | Nachteile |

|---|---|---|

| Durchgehendes Layout | Einfaches Design, gleichmäßige Kühlung | Begrenzte Anpassungsfähigkeit |

| Schlangenmuster | Vergrößerter Oberflächenkontakt, bessere Kühlung | Komplexität im Design |

| Lokale Kühleinsätze | Gezielte Kühlung für bestimmte Regionen | Höhere Anfangskosten |

| Gesamteinlegearbeit | Präzise Temperaturregelung | Schwer herzustellen |

Durch den Vergleich dieser Methoden wird deutlich, dass fortschrittliche Technologien die Lücken traditioneller Layouts schließen und so zu besserer Leistung und Effizienz führen können.

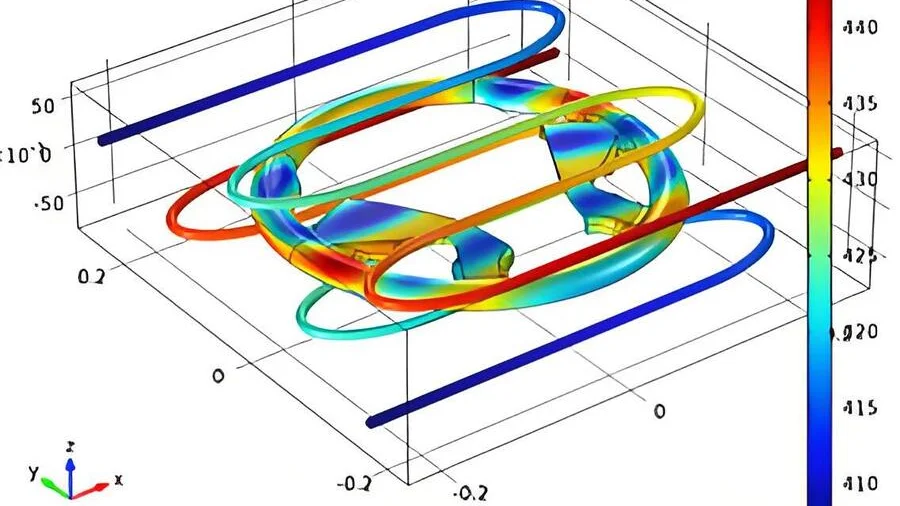

Die Rolle der Technologie bei der Designverbesserung

Technologie in traditionellen Konstruktionen eröffnete mir neue Wege für Verbesserungen in meinen Projekten. Die Simulation von Kühlströmungen mithilfe von CAD-Software war eine Offenbarung. Sie half mir, Verbesserungen vor der Fertigung zu visualisieren. Beispielsweise fortschrittlicher Simulationen, sowohl Werkzeugkonstruktionen als auch Kühlprozesse effektiv zu optimieren. Es ist erstaunlich, wie Technologie unsere Arbeit effizienter gestaltet und unsere Ergebnisse verbessert.

Abschluss

Diese Diskussion deckt zwar nicht alle Aspekte vollständig ab, verdeutlicht aber das Potenzial fortschrittlicher Kühltechnologien zur deutlichen Verbesserung traditioneller Produktionsabläufe. Ihre Flexibilität für die Anforderungen moderner Fertigungsprozesse macht sie äußerst wertvoll. Rückblickend haben diese Innovationen unsere Arbeit nachhaltig positiv verändert.

Fortschrittliche Kühltechnologien können traditionelle Raumkonzepte verbessern.WAHR

Diese Technologien verbessern die Effizienz und Anpassungsfähigkeit bei der Formenkühlung und beheben die Einschränkungen herkömmlicher Konstruktionen.

Herkömmliche Kühlkonzepte sind effizienter als moderne Methoden.FALSCH

Tatsächlich bieten fortschrittliche Methoden wie lokale Einsätze eine bessere Temperaturregelung und Energieeinsparungen im Vergleich zu herkömmlichen Bauweisen.

Welche häufigen Fehler sollten bei der Konstruktion von Kühlkanälen vermieden werden?

Die Entwicklung von Kühlkanälen gleicht einem Drahtseilakt. Ein einziger Fehler kann teure Probleme nach sich ziehen. Ich möchte meine Erfahrungen mit Fehlern teilen, die ich gelernt habe zu vermeiden. Das hilft wirklich, die Konstruktion zu verbessern und spart wahrscheinlich viel Stress.

Bei der Auslegung von Kühlkanälen sollten Fehler wie die Vernachlässigung der Strömungsverteilung, der Formgeometrie, der korrekten Kanaldimensionierung, des Wartungszugangs, der Kühleinsätze und die Unterschätzung des Temperaturregelungsbedarfs vermieden werden, um Defekte zu verhindern.

Häufige Fehler bei der Konstruktion von Kühlkanälen

Als ich mit der Konstruktion von Kühlkanälen begann, fühlte ich mich von den komplexen Details überfordert. Oft dachte ich, meine Entwürfe seien perfekt, nur um später gravierende Fehler zu entdecken. Hier sind einige Fehler, die mir unterlaufen sind, und wie ich sie heute vermeide.

-

Vernachlässigung der Strömungsverteilung.

Anfangs habe ich die Bedeutung einer gleichmäßigen Strömungsverteilung unterschätzt. Stellen Sie sich Folgendes vor: Ich habe eine Form mit Kanälen unterschiedlicher Breite erstellt und dachte, das würde schon funktionieren. Stattdessen bildeten sich Hotspots, die zu Einfallstellen und Verformungen führten. Das war eine schmerzhafte Lektion! Jetzt nutze ich Computersimulationen, um Strömungsmuster zu überprüfen und eine gleichmäßige Verteilung zu erreichen. Eine gleichmäßige Verteilung ist wirklich hilfreich.

CFD -Tools für effektive Analysen. -

gerade

Kanäle verwendet. Das Ergebnis war katastrophal! Die geraden Kanäle kühlten die inneren Bereiche nicht ausreichend. Heute verwende ich für komplexe Formen gebogene oder spiralförmige Kanäle. Diese kühlen besser und helfen, Defekte zu vermeiden.

neun verschiedenen Kanaloptionen für unterschiedliche Formformen. -

Unzureichende Kanaldimensionierung:

Auch ich hatte mit falschen Kanalgrößen zu kämpfen. In einem Fall waren meine Kanäle zu klein. Dies behinderte den Durchfluss und führte zu ungleichmäßiger Kühlung. Es ist wichtig, die optimale Kanalgröße anhand der Kühlanforderungen des Formmaterials und der Geometrie zu berechnen.

Hier ist eine Kurzübersichtstabelle für optimale Kanalgrößen:

| Formtyp | Empfohlene Kanalgröße |

|---|---|

| Dünnwandprodukte | 5-10 mm |

| Dickwandige Produkte | 10-15 mm |

| Komplexe Formen | 8-12 mm |

-

Wartungszugang vernachlässigt:

Ich habe den Wartungszugang in meinen Konstruktionen oft vergessen. Das führte zu Anrufen aus der Produktion wegen Blockaden an schwer zugänglichen Stellen. Jetzt achte ich bei der Planung auf einfache Reinigung und Inspektion, was langfristige Probleme vermeidet.

Tipps für wartungsfreundliche Konstruktionen (10) können die Lebensdauer verlängern. -

von Kühleinsätzen

war für mich ein echter Aha-Moment. In einem früheren Projekt konnten herkömmliche Kanäle die Hotspots nicht effektiv kühlen, was zu ungleichmäßiger Kühlung und kostspieligen Nachbesserungen führte. Seitdem ziehe ich Kühleinsätze in stark erhitzten Bereichen grundsätzlich in Betracht, da sie einen großen Unterschied machen können. -

Unterschätzung der Anforderungen an die Temperaturregelung:

Jeder Produktbereich benötigt aufgrund seiner Funktionalität spezifische Anforderungen an die Temperaturregelung. Werden Kühlstrategien nicht an die jeweilige Produktfunktion angepasst, kann dies zu Qualitätsmängeln führen – insbesondere bei Präzisionsanwendungen wie der Elektronik.

Durch die Berücksichtigung dieser häufigen Fehler konnte ich meine Kühlkanaldesigns deutlich verbessern, was zu besseren Produkten und geringeren Kosten führt.

Eine Vernachlässigung der Strömungsverteilung führt zu Formfehlern.WAHR

Ungleichmäßige Strömung in den Kühlkanälen führt zu Hotspots, die Defekte wie Einfallstellen und Verformungen zur Folge haben.

Wird der Wartungszugang ignoriert, kann dies zu Betriebsstörungen führen.WAHR

Konstruktionen ohne Wartungszugang bergen das Risiko von Verstopfungen und Korrosion, was die langfristige Leistungsfähigkeit der Kühlkanäle beeinträchtigt.

Abschluss

Erforschen Sie optimale Kühlkanalanordnungen für das Spritzgießen, um die Effizienz und Produktqualität durch verschiedene Designs wie gerade, kreisförmige, unterteilte und eingelassene Systeme zu verbessern.

-

Erfahren Sie, wie optimierte Kühlkanaldesigns die Produktqualität und die Fertigungseffizienz steigern können. ↩

-

Folgen Sie diesem Link, um ausführliche Erläuterungen darüber zu finden, wie Gebäudelayouts die Energieeffizienz beeinflussen, und um bewährte Verfahren zu entdecken. ↩

-

Dieser Link bietet tiefere Einblicke in die Konstruktion von Kühlkanälen, die auf spezifische Formen zugeschnitten sind, und erweitert so Ihr Verständnis. ↩

-

Erfahren Sie, wie sich Temperaturschwankungen auf die Kühlleistung von Formen auswirken können – wichtiges Wissen für jeden Konstrukteur. ↩

-

Erfahren Sie, wie Sie die Budgetierung von Formenbauprojekten effektiv gestalten und so kosteneffiziente Entscheidungen treffen. ↩

-

Nutzen Sie bewährte Wartungsstrategien, die speziell für effiziente Werkzeugsysteme entwickelt wurden und die Produktion auf Kurs halten. ↩

-

Erfahren Sie, wie moderne Kühltechnologien traditionelle Layouts optimieren können, um eine bessere Effizienz und Leistung zu erzielen. ↩

-

Durch Klicken auf diesen Link erhalten Sie praktische Einblicke in die Optimierung von Kühlkanaldesigns, die für die Verbesserung der Produktqualität und die Reduzierung von Fehlern unerlässlich sind. ↩

-

Dieser Link bietet umfassende Informationen zu verschiedenen Layoutoptionen für Formen und hilft Konstrukteuren bei der Auswahl geeigneter Konfigurationen für eine effiziente Kühlung. ↩

-

Der Zugriff auf diese Ressource wird Ihr Verständnis für wartungsfreundliche Konstruktionen verbessern, was für die langfristige Aufrechterhaltung effizienter Kühlsysteme von entscheidender Bedeutung ist. ↩