Haben Sie sich jemals von den Oberflächenstrukturen extrudierter und spritzgegossener Teile verwirrt gefühlt? Mir ging es jedenfalls so. Es kann wirklich überwältigend sein! Lassen Sie uns das gemeinsam verstehen.

Spritzgegossene Teile weisen aufgrund der höheren Werkzeugpräzision typischerweise glattere Oberflächen auf, während extrudierte Teile rauere Oberflächen mit einer Rauheit von üblicherweise Ra 1,6 bis Ra 6,3 µm aufweisen. Durch Nachbearbeitung lässt sich die Oberflächengüte spritzgegossener Teile für anspruchsvollere Anwendungen weiter verbessern.

Auf meinem Weg als Produktdesigner habe ich gelernt, dass kleine Details unsere Designentscheidungen prägen. Beispielsweise hängt die Oberflächenbeschaffenheit extrudierter Teile oft von der Qualität der Form ab. Ich habe einmal an einem Projekt gearbeitet, bei dem die Rauheit der Form kleine Wellen auf unserem Produkt verursachte. Das erinnerte mich daran, dass auch Kühlung und Haftung das Ergebnis beeinflussen. Im Gegensatz dazu liefert das Spritzgießen in der Regel eine glatte Oberfläche. Dies liegt an besseren Formen und Einstellungen. Ich habe erlebt, wie die Anpassung der Formtemperaturen das Ergebnis eines Projekts verändert. Es wird dadurch nicht nur funktionaler, sondern auch optisch ansprechender.

Spritzgegossene Teile weisen im Allgemeinen eine bessere Oberflächengüte auf als extrudierte Teile.WAHR

Aufgrund der Beschaffenheit des Spritzgießverfahrens ergeben sich im Vergleich zur Extrusion in der Regel glattere und feinere Oberflächen.

Extrudierte Teile können für anspruchsvolle Anwendungen hochwertige Oberflächen erzielen.WAHR

Extrudierte Teile sind zwar im Allgemeinen weniger fein gearbeitet, können aber mit geeigneten Techniken und Nachbearbeitung für bestimmte Anwendungen dennoch hohe Standards erfüllen.

- 1. Welche Faktoren beeinflussen die Oberflächenqualität?

- 2. Was sind die wichtigsten Unterschiede zwischen Extrusions- und Spritzgussverfahren?

- 3. Was sind die gängigen Anwendungsbereiche für die einzelnen Oberflächenbehandlungen?

- 4. Kann die Nachbearbeitung Oberflächen tatsächlich verändern?

- 5. Abschluss

Welche Faktoren beeinflussen die Oberflächenqualität?

Denken Sie jemals darüber nach, wie die Oberflächenbeschaffenheit Ihrer Designs über Erfolg oder Misserfolg eines Produkts entscheiden kann? Meiner Ansicht nach ist die Kenntnis der verschiedenen Einflussfaktoren für jeden, der in der Fertigung und im Design arbeitet, unerlässlich.

Verschiedene Faktoren beeinflussen die Oberflächenqualität in Fertigungsprozessen. Formqualität, Prozessparameter und Nachbearbeitungstechniken sind entscheidend. Hersteller müssen diese Elemente sorgfältig berücksichtigen. Sie verbessern die Oberflächenqualität extrudierter und spritzgegossener Produkte erheblich.

Schimmelqualität und ihre Auswirkungen

Im Laufe meiner Karriere im Produktdesign habe ich die immense Bedeutung der Oberflächenqualität erkannt. Es ist erstaunlich, wie stark sich die Qualität einer Form auf das Endergebnis auswirkt. Eine gute Form ist wie ein stabiles Fundament im Bauwesen. Sie legt den Grundstein für den Erfolg. Eine glatte Formoberfläche führt zu makellosen Extrusionsteilen. Eine raue Oberfläche hingegen verursacht Defekte wie Kratzer oder unebene Strukturen.

Wichtige Aspekte der Formenqualität

| Aspekt | Auswirkung auf die Oberflächenbeschaffenheit |

|---|---|

| Rauheit des Hohlraums | Eine höhere Rauheit führt zu Defekten wie Kratzern oder unebenen Oberflächen. |

| Formmaterial | Bestimmte Materialien bieten eine bessere thermische Stabilität, was sich auf die Oberflächenqualität auswirkt. |

| Formenbau | Komplizierte Designs können die Oberflächenreplikation während des Extrusionsprozesses erschweren. |

Wenn ich über Werkzeugqualität nachdenke, kommen mir erfolgreiche und gescheiterte Projekte in den Sinn. Ich erinnere mich an mein erstes Extrusionsprojekt, bei dem mir schnell klar wurde, wie entscheidend die Werkzeugqualität ist. Mir wurde bewusst: Ein fachmännisch gefertigtes Werkzeug mit einer glatten Kavität produziert wunderschöne Teile, während ein raues Werkzeug zu Fehlern wie Wellenbildung führt, insbesondere beim Abkühlen, wenn ungleichmäßiges Schrumpfen auftritt.

Um mehr über Formenkonstruktionstechniken , klicken Sie auf diesen Link.

Prozessparameter, die die Oberflächenbeschaffenheit beeinflussen

Prozessparameter sind in der Fertigung von entscheidender Bedeutung. Ein weiterer kritischer Faktor sind die Prozessparameter während der Herstellung, insbesondere beim Extrudieren und Spritzgießen. Ist beispielsweise die Extrusionsgeschwindigkeit zu hoch, kann dies den Fluss der Kunststoffschmelze stören und zu einer rauen Oberfläche führen.

Einflussreiche Prozessparameter

| Parameter | Auswirkung auf die Oberflächenbeschaffenheit |

|---|---|

| Extrusionsgeschwindigkeit | Hohe Geschwindigkeiten können zu Instabilität und Rauheit führen. |

| Kühlmedium | Eine angemessene Kühlung fördert eine gleichmäßige Oberflächenbeschaffenheit. |

| Einspritzdruck | Beeinträchtigt die Fähigkeit des Materials, die Form effektiv auszufüllen, und wirkt sich somit auf die Oberflächenqualität aus. |

Diese Erfahrung zeigte, wie sich jeder Parameter auf das Ergebnis auswirkt; geeignete Kühlmethoden können die Ergebnisse verbessern, indem sie Oberflächen glätten und ungleichmäßiges Schrumpfen vermeiden.

Um mehr über Prozessoptimierung 2 , klicken Sie hier.

Nachbearbeitungstechniken

Die Nachbearbeitung fasziniert mich, da sie die Oberflächenbeschaffenheit von Formteilen durch Techniken wie Schleifen, Polieren und Sprühen deutlich verbessert und somit die Oberflächen der Formteile tatsächlich aufwertet.

Gängige Nachbearbeitungstechniken

| Technik | Zweck |

|---|---|

| Schleifen | Beseitigt Unreinheiten und verbessert die Gleichmäßigkeit. |

| Polieren | Verbessert Glanz und Geschmeidigkeit. |

| Sprühen | Trägt Beschichtungen für ein ansprechendes Aussehen und zum Schutz auf. |

Ich habe an Fahrzeuginnenausstattungen gearbeitet, bei denen jedes Detail ästhetischen Ansprüchen genügen musste. Die Nachbearbeitung war hier entscheidend, da die Oberflächenverbesserung durch diese Techniken wirklich beeindruckend ist.

hier mehr über Nachbearbeitungsmethoden .

Vergleich von extrudierten und spritzgegossenen Teilen

Beim Vergleich von extrudierten und spritzgegossenen Teilen erzielt das Spritzgießen häufig bessere Oberflächengüten aufgrund folgender Faktoren:

- Präzisere Formenkonstruktion

- Bessere Kontrolle über den Prozess

- Verfügbarkeit verschiedener Nachbearbeitungstechniken zur ästhetischen Verbesserung.

Vergleich der Oberflächenbeschaffenheit

| Typ | Mittlere Oberflächenrauheit (Ra) |

|---|---|

| Extrudierte Teile | Ra 1,6 – Ra 6,3 μm |

| Spritzgussteile | Ra 0,8 – Ra 3,2 μm |

, warum Spritzguss für hochwertige Oberflächen bei Produkten wie Elektronikgehäusen und Automobilteilen bevorzugt wird.

Weitere Informationen zu Spritzgussvergleichen⁴ finden Sie unter diesem Link.

Eine glatte Formoberfläche verbessert die Oberflächenqualität des Produkts.WAHR

Glatte Formoberflächen führen zu weniger Defekten und einer besseren Oberflächengüte bei den Formteilen, was die Gesamtproduktqualität verbessert.

Die hohe Extrusionsgeschwindigkeit garantiert eine perfekte Oberflächengüte.FALSCH

Hohe Extrusionsgeschwindigkeiten können den Kunststofffluss stören, was zu rauen Oberflächen und Defekten führt und somit keine qualitativ hochwertigen Ergebnisse garantiert.

Was sind die wichtigsten Unterschiede zwischen Extrusions- und Spritzgussverfahren?

Ich habe die Welt der Fertigung erkundet. Das Verständnis von Extrusion und Spritzguss war dabei unerlässlich. Diese Verfahren formen Alltagsprodukte auf faszinierende Weise. Ich habe viele interessante Erkenntnisse gewonnen und freue mich sehr, sie mit Ihnen zu teilen.

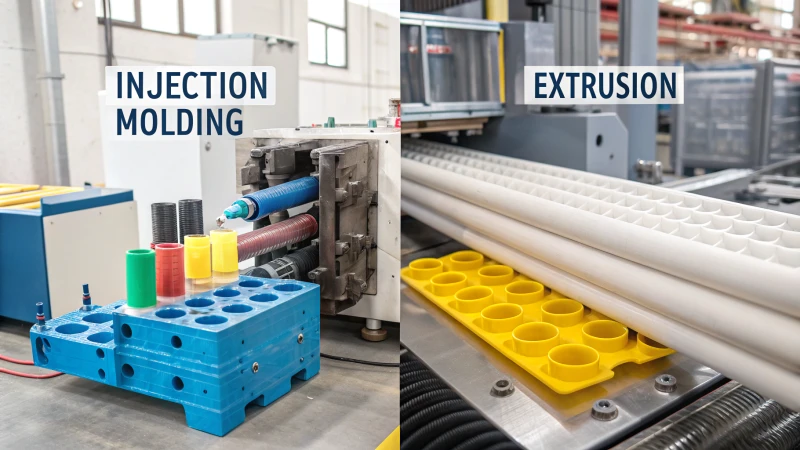

Der Hauptunterschied zwischen Extrusion und Spritzgießen liegt in den Herstellungsverfahren. Extrusion erzeugt kontinuierliche Formen. Spritzgießen hingegen formt einzelne Teile mit höherer Präzision. Spritzgießen führt oft zu glatteren Oberflächen. Dies ist auf die fortschrittlichen Techniken zurückzuführen.

Den Extrusionsprozess verstehen

Extrusion ist ein Fertigungsverfahren, bei dem Materialien, typischerweise Kunststoffe, durch eine Düse gepresst werden, um längliche Formen mit gleichmäßigem Querschnitt zu erzeugen. Die Qualität extrudierter Teile wird maßgeblich von mehreren Faktoren beeinflusst:

-

Oberflächenbeschaffenheit : Die Glätte eines extrudierten Produkts hängt von der Qualität des Extrusionswerkzeugs ab. Ein hochwertiges Werkzeug führt zu glatteren Extrudaten. Allerdings können während der Abkühlung Oberflächenfehler entstehen, die sich durch ungleichmäßige Schrumpfung in Form von leichten Wellen oder Unebenheiten äußern.

-

Prozessparameter : Wichtige Parameter wie Extrusionsgeschwindigkeit und Kühlmethoden beeinflussen die Oberflächenbeschaffenheit. Beispielsweise kann eine zu hohe Extrusionsgeschwindigkeit aufgrund instabiler Materialströmung am Formaustritt zu rauen Oberflächen führen. Im Allgemeinen liegt die Oberflächenrauheit extrudierter Produkte zwischen Ra 1,6 und Ra 6,3 µm und ist damit für viele Anwendungen wie Rohre und einfache Profile geeignet.

Für einen tieferen Einblick in den Extrusionsprozess siehe Extrusionstechniken 5 .

Erkundung des Spritzgießprozesses

Beim Spritzgießen wird geschmolzener Kunststoff in eine Form eingespritzt, um bestimmte Formen zu erzeugen. Dieses Verfahren ist bekannt für seine Präzision und Effizienz, insbesondere bei der Herstellung komplexer Designs:

-

Oberflächenbeschaffenheit : Die Oberflächenqualität von Spritzgussteilen wird sowohl durch die Werkzeugkonstruktion als auch durch die Spritzgießparameter beeinflusst. Hochwertige, fein bearbeitete Werkzeuge führen zu besseren Oberflächen. Durch die Anpassung von Parametern wie Spritzdruck und Werkzeugtemperatur lässt sich die Oberflächenqualität deutlich verbessern.

-

Nachbearbeitung : Im Gegensatz zum Extrusionsverfahren können spritzgegossene Produkte zusätzlichen Bearbeitungsschritten wie Schleifen oder Polieren unterzogen werden, um ihre Oberflächengüte weiter zu verbessern. Typischerweise erreichen spritzgegossene Teile eine Oberflächenrauheit von etwa Ra 0,8 – Ra 3,2 µm und eignen sich daher ideal für optisch anspruchsvolle Anwendungen wie Fahrzeuginnenräume und Elektronikgehäuse.

Um mehr über die Verbesserung von Spritzgießtechniken zu erfahren, besuchen Sie Fortschritte beim Spritzgießen 6 .

Wichtigste Vergleiche zwischen Extrusion und Spritzgießen

| Besonderheit | Extrusion | Spritzguss |

|---|---|---|

| Prozesstyp | Kontinuierlich | Diskret |

| Oberflächenbeschaffenheit | Ra1,6 – Ra6,3μm | Ra0,8 – Ra3,2μm |

| Einfluss der Schimmelqualität | Hoher Einfluss | Hoher Einfluss |

| Nachbearbeitungsoptionen | Beschränkt | Umfangreich (Schleifen, Polieren) |

| Beste Anwendungsfälle | Rohre, einfache Profile | Komplexe Formen, ästhetisch ansprechende Teile |

Diese Tabelle fasst die wesentlichen Unterschiede zwischen den beiden Verfahren und ihren jeweiligen Anwendungsbereichen zusammen. Weitere Details zu konkreten Anwendungsfällen finden Sie unter „Industrieanwendungen 7“ .

Im Gegensatz zum Spritzgießen entstehen beim Extrusionsverfahren kontinuierliche Formen.WAHR

Extrusion erzeugt lange, durchgehende Produkte, während Spritzguss einzelne Teile formt. Dieser grundlegende Unterschied beeinflusst ihre Anwendungsbereiche und Fertigungsprozesse.

Spritzgegossene Teile weisen eine glattere Oberflächenbeschaffenheit auf als extrudierte Teile.WAHR

Typischerweise erreichen spritzgegossene Produkte eine Oberflächenrauheit von Ra0,8 - Ra3,2μm, die im Vergleich zum Bereich Ra1,6 - Ra6,3μm bei extrudierten Produkten deutlich glatter ist.

Was sind die gängigen Anwendungsbereiche für die einzelnen Oberflächenbehandlungen?

Haben Sie sich jemals gefragt, wie die Oberflächenbeschaffenheit eines Produkts seine Funktion und sein Aussehen beeinflusst? Tauchen wir ein in die Welt der Oberflächenveredelungen und entdecken wir, wie sie in verschiedenen Branchen eingesetzt werden!

Verschiedene Oberflächenbehandlungen spielen eine wichtige Rolle für die Funktion und das Aussehen von Produkten in Branchen wie dem Bauwesen und der Elektronik. Sie tragen dazu bei, dass Produkte bestimmte Standards erfüllen. Stabile Rohrleitungen in unseren Häusern und moderne Handyhüllen hängen gleichermaßen von der Oberflächenbehandlung ab. Schauen wir uns an, wie diese Oberflächenbehandlungen unser Leben beeinflussen!

Oberflächenbeschaffenheit von Strangpressprofilen

Die Oberflächenbeschaffenheit von Strangpressprofilen ist für deren Einsatz in vielen Branchen von großer Bedeutung. Im Bauwesen beispielsweise werden Strangpressrohre häufig in Sanitär- und Entwässerungssystemen verwendet. Ich besuchte einmal eine Baustelle, wo mir auffiel, wie perfekt diese Rohre dank ihrer Oberflächenrauheit zwischen Ra 1,6 und Ra 6,3 µm zum Gebäude passten.

Wenn das Aussehen nicht entscheidend ist, wie beispielsweise bei Strukturprofilen, erfüllt die Oberfläche dennoch die grundlegenden Anforderungen. Die Qualität der Extrusionsform hat einen großen Einfluss auf die Oberflächengüte. Eine glatte Form ergibt in der Regel eine glattere Oberfläche. Faktoren wie die Abkühlgeschwindigkeit und das Ziehen während der Produktion können jedoch zu rauen Stellen oder unebenen Oberflächen führen.

Oberflächenveredelungen bei Spritzgussteilen:

Spritzgussteile beeindrucken mich immer wieder durch ihre feinen Oberflächen, oft mit einer Rauheit von Ra 0,8 bis Ra 3,2 µm. Diese hervorragende Qualität ist in Bereichen wie Fahrzeuginnenausstattungen und Unterhaltungselektronik von entscheidender Bedeutung.

Die Formkonstruktion und die Prozesseinstellungen wirken zusammen, um diese Oberflächenbeschaffenheit zu erzielen. Ich habe an einem Projekt mitgearbeitet, bei dem die Anpassung des Einspritzdrucks und der Formtemperatur die Oberflächenqualität deutlich verbessert hat! Auch das Schleifen und Polieren nach der Produktion kann die Oberfläche noch weiter optimieren.

Vergleich der Oberflächenbearbeitungstechniken:

Sowohl Extrusion als auch Spritzguss ermöglichen bestimmte Oberflächenveredelungen, ihre Anwendungsbereiche unterscheiden sich jedoch stark. Spritzguss liefert in der Regel schönere Oberflächen dank besserer Kontrolle und zusätzlicher Nachbearbeitungsschritte. Für Bereiche wie Baumaterialien oder einfache Profile, bei denen die Oberflächenbeschaffenheit weniger wichtig ist, ist Extrusion die kostengünstigere Alternative.

Das Wissen um diese Anwendungsbereiche hilft Designern wie mir, Materialien und Oberflächen auszuwählen, die sowohl optisch als auch funktional zu unseren Projekten passen. Es ist wirklich faszinierend, wie sich diese Entscheidungen nicht nur auf das Design, sondern auch auf die Benutzererfahrung auswirken!

Jedes Projekt bietet die Chance, etwas Besonderes zu erschaffen. Das richtige Finish kann Ihre Designs auf ein ganz neues Niveau heben! Lassen Sie uns gemeinsam weiter entdecken und gestalten!

Viel Spaß beim Designen!**

Bedeutung von Oberflächenbeschaffenheiten

Oberflächenveredelungen sehen nicht nur gut aus, sondern sind auch entscheidend für die Funktionalität und Haptik von Produkten. Als ich zum ersten Mal als Designerin tätig war, musste ich die passende Oberfläche für ein Projekt auswählen. Das war wirklich überwältigend. Die Auswahl schien endlos. Mir wurde schnell klar, dass jede Oberfläche eine spezielle Funktion erfüllt und auf die jeweiligen Anforderungen bestimmter Branchen zugeschnitten ist. Heute möchte ich mein Wissen über diese Oberflächen mit Ihnen teilen. Ihr Verständnis ist für unsere Designentscheidungen unerlässlich.

Anwendungen von Oberflächenveredelungen bei extrudierten Teilen

Die Oberflächenbeschaffenheit von Strangpressprofilen spielt eine entscheidende Rolle für deren Anwendung in verschiedenen Branchen. Beispielsweise werden im Baugewerbe Strangpressrohre häufig für Sanitär- und Entwässerungssysteme eingesetzt. Die typische Oberflächenrauheit dieser Produkte liegt zwischen Ra 1,6 und Ra 6,3 µm. Auch

bei weniger kritischen ästhetischen Aspekten, wie etwa bei Strukturprofilen, kann die Oberflächenbeschaffenheit grundlegende funktionale Anforderungen erfüllen.

Man muss jedoch berücksichtigen, dass die Qualität der Extrusionsform die Oberflächenbeschaffenheit maßgeblich beeinflusst. Ein glatter Formhohlraum führt im Allgemeinen zu einer glatteren Produktoberfläche. Faktoren wie Abkühlgeschwindigkeit und Zugkräfte während der Produktion können jedoch zu Unregelmäßigkeiten wie Wellen oder Unebenheiten führen. Diese Erkenntnis unterstreicht die Bedeutung der Qualitätskontrolle im Extrusionsprozess, um die gewünschten Oberflächengüten zu gewährleisten.

Anwendungen von Oberflächenveredelungen bei Spritzgussteilen

Spritzgegossene Teile sind bekannt für ihre hervorragende Oberflächengüte und erreichen im Allgemeinen eine Rauheit von Ra 0,8 bis Ra 3,2 μm. Diese Qualität ist besonders wichtig in Branchen mit hohen ästhetischen Ansprüchen, wie beispielsweise im Automobilinnenraum und in der Unterhaltungselektronik.

| Industrie | Anwendungsbeispiel | Oberflächenrauheit (Ra) |

|---|---|---|

| Automobil | Innenausstattung | Ra0,8 – Ra2,5μm |

| Unterhaltungselektronik | Produktgehäuse | Ra0,8 – Ra3,2μm |

Das Zusammenspiel von Werkzeugkonstruktion und Verarbeitungsparametern ist entscheidend für die Erzielung dieser Oberflächengüten. So kann beispielsweise die Optimierung von Parametern wie Einspritzdruck und Werkzeugtemperatur die Genauigkeit der Oberflächenanpassung der Kunststoffschmelze an die Werkzeugoberfläche verbessern. Darüber hinaus können Nachbearbeitungstechniken wie Schleifen und Polieren die Oberflächenqualität weiter steigern.

Vergleich der Oberflächenbehandlungstechniken

Obwohl sowohl Extrusions- als auch Spritzgussverfahren Teile mit spezifischen Oberflächenbeschaffenheiten erzeugen, können sich ihre Anwendungsbereiche je nach geforderter Oberflächenqualität deutlich unterscheiden. Spritzguss übertrifft die Extrusion oft hinsichtlich ästhetisch ansprechender Oberflächen, da der Formgebungsprozess präziser gesteuert werden kann und zusätzliche Nachbearbeitungsverfahren möglich sind.

Für Anwendungen, bei denen die Oberflächenqualität nicht im Vordergrund steht, wie beispielsweise bei Baumaterialien oder einfachen Industrieprofilen, bleibt die Extrusion hingegen eine kostengünstige Option.

Das Verständnis dieser Anwendungen ist für Designer wie Jacky unerlässlich, um fundierte Entscheidungen hinsichtlich der Materialauswahl und der Oberflächenbearbeitungsprozesse treffen zu können, die sowohl den ästhetischen als auch den funktionalen Anforderungen ihrer Projekte entsprechen.

Extrudierte Rohre werden in Sanitär- und Entwässerungssystemen eingesetzt.WAHR

Extrudierte Rohre spielen eine wichtige Rolle im Bauwesen, insbesondere bei Sanitär- und Entwässerungsanwendungen, und gewährleisten ein effizientes Wassermanagement in Gebäuden.

Die spritzgegossenen Teile weisen eine Rauheit von Ra 5,0 μm auf.FALSCH

Die typische Rauheit von Spritzgussteilen liegt im Bereich von Ra0,8 bis Ra3,2μm, weshalb die Behauptung falsch ist, da sie diesen Bereich überschreitet.

Kann die Nachbearbeitung Oberflächen tatsächlich verändern?

Haben Sie sich jemals ein 3D-gedrucktes Teil angesehen und gedacht: „Es sähe gerne glatter aus“? Die Nachbearbeitung verändert die Oberflächenbeschaffenheit grundlegend. Sie hebt Ihre Kreationen auf ein neues Niveau.

Techniken wie Schleifen, Polieren und chemisches Glätten verbessern die Oberfläche von 3D-gedruckten Teilen erheblich. Diese Methoden optimieren sowohl deren Aussehen als auch deren Funktion. Dieser Artikel beschreibt verschiedene Wege zu glatteren Oberflächen und deren Vorteile. Glattere Oberflächen sind äußerst vorteilhaft.

Die Rolle der Nachbearbeitung bei Oberflächenveredelungen

Die Nachbearbeitung kann die Oberflächengüte von 3D-gedruckten Teilen deutlich verbessern. Verschiedene Techniken können eingesetzt werden, um häufig auftretende Probleme wie Schichtlinien und Oberflächenrauheit, die der additiven Fertigung inhärent sind, zu beheben. Beispielsweise lassen sich durch Polieren, Schleifen und Dampfglätten feinere Oberflächen erzielen.

Polieren ist besonders effektiv für Materialien wie ABS oder PLA, die häufig im 3D-Druck verwendet werden. Durch die Verwendung eines feinen Schleifmittels können Designer Unebenheiten beseitigen und eine glänzende Oberfläche erzielen. Dies verbessert nicht nur die Ästhetik, sondern trägt auch zu besseren funktionellen Eigenschaften wie erhöhter Beständigkeit gegenüber Feuchtigkeit und Chemikalien bei. Probieren Sie verschiedene Poliertechniken aus, um deren Wirkung zu sehen. Detaillierte Informationen zu Poliertechniken finden Sie in dieser Ressource 8 .

Gängige Nachbearbeitungstechniken

Hier ein kurzer Überblick über gängige Nachbearbeitungsmethoden:

| Technik | Beschreibung | Vorteile |

|---|---|---|

| Schleifen | Die Oberfläche wird mit Schleifpapier oder Schleifwerkzeugen geglättet. | Entfernt Schichtlinien; verbessert die Griffigkeit. |

| Dampfglättung | Teile werden Lösungsmitteldämpfen ausgesetzt, um eine glatte Oberfläche zu erzielen. | Sorgt für eine glasähnliche Oberflächenbeschaffenheit. |

| Malerei | Auftragen von Farbe oder Beschichtungen zur Verbesserung des Erscheinungsbildes. | Anpassbare Farben und Texturen. |

| Chemische Glättung | Verwendung chemischer Mittel zum Auflösen von Oberflächenfehlern. | Reduziert die Rauheit auf molekularer Ebene. |

Diese Techniken können je nach den spezifischen Anforderungen des zu bearbeitenden Teils kombiniert werden, um optimale Ergebnisse zu erzielen.

Einfluss des Materials auf die Nachbearbeitung

Die Art des beim 3D-Druck verwendeten Materials spielt eine entscheidende Rolle für die Effektivität der Nachbearbeitungsmethoden. Zum Beispiel:

- PLA : Im Allgemeinen anwenderfreundlich und ideal zum Schleifen und Lackieren; allerdings hält es möglicherweise den hohen Temperaturen beim Dampfglätten nicht stand.

- ABS : Widerstandsfähiger und besser mit verschiedenen Nachbearbeitungstechniken, einschließlich Dampfglättung, kompatibel.

- Nylon : Aufgrund seiner Feuchtigkeitsaufnahme kann es schwierig zu polieren sein; es kann jedoch mit speziellen Poliermitteln effektiv poliert werden.

Das Verständnis der Materialeigenschaften ist wichtig, da es die Auswahl geeigneter Nachbearbeitungsverfahren zur Erzielung der gewünschten Oberflächenbeschaffenheit erleichtert. Weitere Informationen zu Materialeigenschaften finden Sie unter diesem Link 9 .

Praktische Anwendungen verbesserter Oberflächenveredelungen

In Branchen, in denen Ästhetik und Funktionalität von größter Bedeutung sind, wie beispielsweise der Automobil- und Unterhaltungselektronikindustrie, können verbesserte Oberflächenveredelungen zu einer höheren Kundenzufriedenheit führen. Zum Beispiel:

- Automobilteile : Hochwertige Oberflächen sehen hervorragend aus und vermitteln Langlebigkeit und Wert.

- Unterhaltungselektronik : Glatte Oberflächen sind für Benutzerschnittstellen wichtig; sie verbessern Leistung und Ästhetik.

Die Investition von Zeit in die Nachbearbeitung dient nicht nur der optischen Verbesserung, sondern trägt auch dazu bei, Fehler zu reduzieren, die durch mangelhafte Oberflächenbearbeitung in der Fertigung entstehen. Fallstudien zur Verbesserung der Oberflächenbeschaffenheit finden Sie auf Seite 10 .

Die Nachbearbeitung verbessert stets die Oberflächenbeschaffenheit von 3D-gedruckten Produkten.FALSCH

Die Nachbearbeitung verbessert zwar häufig die Oberflächenbeschaffenheit, die Ergebnisse hängen jedoch von den verwendeten Techniken und Materialien ab. Nicht alle Verfahren garantieren eine Verbesserung.

Durch Dampfglättung entsteht eine glasartige Oberfläche bei 3D-Drucken.WAHR

Durch die Dampfglättung wird eine glatte, glänzende Oberfläche erzielt, was sich besonders für Materialien wie ABS auszahlt und sowohl die Ästhetik als auch die Funktionalität verbessert.

Abschluss

Der Artikel vergleicht die Oberflächenbeschaffenheit von extrudierten und spritzgegossenen Teilen und hebt hervor, wie sich die Qualität der Form, die Prozessparameter und die Nachbearbeitung auf deren ästhetische und funktionelle Eigenschaften auswirken.

-

Entdecken Sie umfassende Ressourcen zu Faktoren, die die Oberflächenbeschaffenheit in der Fertigung beeinflussen und Ihr Wissen und Ihre Fähigkeiten erweitern können. ↩

-

Entdecken Sie ausführliche Artikel über Prozessoptimierungstechniken, die sich direkt auf die Oberflächenqualität auswirken. ↩

-

Erfahren Sie mehr über fortschrittliche Nachbearbeitungstechniken, die die Oberflächenbeschaffenheit von Formteilen verbessern. ↩

-

Um die Unterschiede in der Oberflächenbeschaffenheit extrudierter und spritzgegossener Teile zu verstehen, sollten vergleichende Analysen durchgeführt werden. ↩

-

Dieser Link bietet Einblicke in fortschrittliche Extrusionstechniken, die die Produktionsqualität verbessern können. ↩

-

Entdecken Sie neue Fortschritte im Spritzgussverfahren, die die Effizienz und Präzision in der Fertigung verbessern. ↩

-

Informieren Sie sich über die verschiedenen industriellen Anwendungsbereiche beider Verfahren, um das für Ihre Bedürfnisse am besten geeignete Verfahren zu ermitteln. ↩

-

Entdecken Sie, wie verschiedene Nachbearbeitungsmethoden Ihre 3D-gedruckten Designs verbessern und so für bessere Qualität und ein ansprechenderes Aussehen sorgen können. ↩

-

Erfahren Sie mehr über spezifische Materialien und deren Kompatibilität mit verschiedenen Nachbearbeitungstechniken, um optimale Ergebnisse zu erzielen. ↩

-

Entdecken Sie Beispiele aus der Praxis, die die Vorteile verbesserter Oberflächenveredelungen in verschiedenen Branchen aufzeigen. ↩