Haben Sie schon einmal die makellose Oberfläche eines hochwertigen Produkts bewundert? Diese perfekte Oberfläche ist kein Zufall, sondern das Ergebnis sorgfältiger Planung und präziser Ausführung beim Spritzgussverfahren.

Um Oberflächenkratzer an Spritzgussteilen zu vermeiden, optimieren Sie die Werkzeugkonstruktion und -wartung, passen Sie die Spritzgussparameter an und sorgen Sie für eine saubere Produktionsumgebung. Diese Maßnahmen tragen zur Verbesserung der Produktlebensdauer und der ästhetischen Qualität bei.

Die erste Antwort bietet eine solide Grundlage, doch eine detailliertere Betrachtung der einzelnen Strategien liefert wertvolle Erkenntnisse, mit denen Sie Ihren Fertigungsprozess weiter optimieren können. Lesen Sie weiter, um umfassende Lösungen zur effektiven Reduzierung von Oberflächenkratzern zu entdecken.

Die Formkonstruktion beeinflusst die Oberflächenqualität von Spritzgussteilen.WAHR

Die Formgestaltung beeinflusst die Entformungswinkel und die Oberflächenbeschaffenheit der Form und reduziert so Kratzer.

Wie beeinflusst die Formgestaltung die Oberflächenqualität?

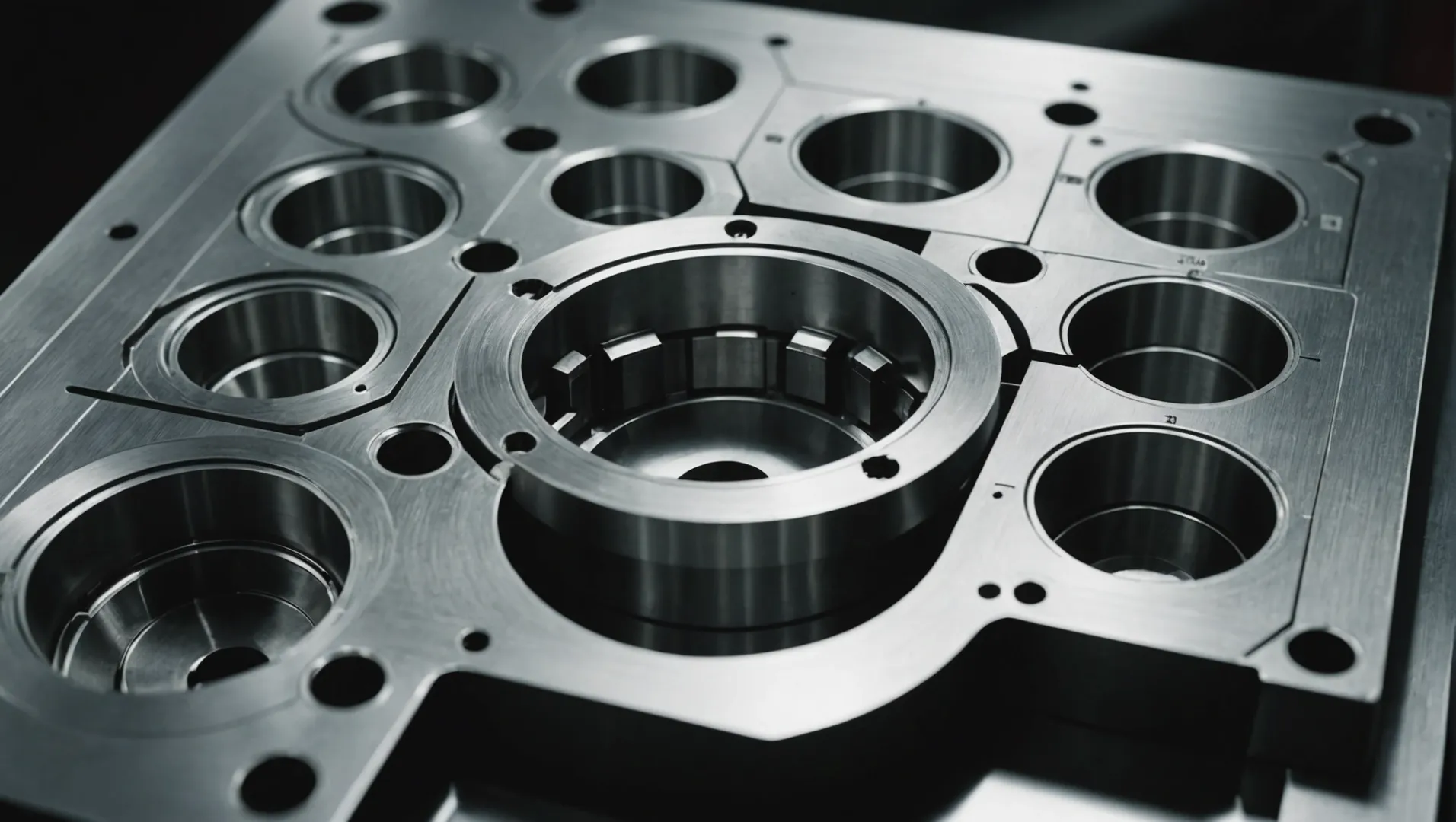

Die Werkzeugkonstruktion spielt eine entscheidende Rolle für die Oberflächenqualität von Spritzgussteilen. Durch die Fokussierung auf optimale Konstruktionsparameter und Wartungspraktiken können Hersteller Oberflächenfehler, einschließlich Kratzer, minimieren.

Die Formkonstruktion beeinflusst die Oberflächenqualität durch Faktoren wie Entformungswinkel, Formoberfläche und Auswurfsysteme. Die Optimierung dieser Elemente reduziert Reibung und ungleichmäßige Kräfte, beugt Kratzern vor und verbessert die Produktästhetik.

Die Bedeutung des Entformungswinkels

Einer der wichtigsten Aspekte bei der Werkzeugkonstruktion¹ . Ein optimal gewählter Winkel gewährleistet das reibungslose Auswerfen der Teile aus der Form und minimiert Reibung und Kratzer. Typischerweise liegt der Entformungswinkel zwischen 1° und 3°, abhängig von Form und Größe des Teils. Zu kleine Winkel können zu übermäßigem Kontakt führen, während zu steile Winkel Verformungen oder Verzerrungen verursachen können.

Verbesserung der Oberflächenbeschaffenheit der Form

Die Oberflächenbeschaffenheit der Form beeinflusst direkt die Reibung zwischen Werkstück und Form. Verfahren wie Polieren oder Verchromen können die Oberflächenglätte der Form deutlich verbessern, wodurch wiederum das Risiko von Kratzern reduziert wird. Eine glattere Formoberfläche ermöglicht ein leichteres Auswerfen des Werkstücks und verbessert somit dessen funktionelle und ästhetische Qualität.

Regelmäßige Wartung und Reparaturen

Regelmäßige Wartungsprüfungen sind unerlässlich, um Verschleißerscheinungen an den Formoberflächen zu beheben. Kratzer oder Unebenheiten sollten umgehend repariert werden, um optimale Arbeitsbedingungen zu gewährleisten. Regelmäßige Inspektionen tragen dazu bei, dass die Form in einwandfreiem Zustand bleibt und somit unerwartete Defekte vermieden werden.

Entwicklung eines effektiven Auswurfsystems

Eine gleichmäßige Auswurfkraft ist entscheidend, um Oberflächenkratzer beim Entnehmen der Teile zu vermeiden. Mehrpunkt-Auswurfsysteme oder Stickstofffedern können eingesetzt werden, um ein Gleichgewicht zu gewährleisten. Dadurch wird lokaler Druck vermieden, der zu Oberflächenfehlern führen kann.

Optimierung der Formstruktur für bessere Belüftung

Eine ausreichende Belüftung durch Entlüftungsnuten trägt zur Abführung von eingeschlossenen Gasen während des Formprozesses bei. Diese Nuten müssen sorgfältig konstruiert sein, um Gasablagerungen oder Kratzer zu vermeiden. Durch die Gewährleistung eines effektiven Gasaustritts können Hersteller die Oberflächenbeschaffenheit des Bauteils erhalten.

Die Einbeziehung dieser Strategien in die Werkzeugkonstruktion verbessert nicht nur die Oberflächenqualität, sondern trägt auch zur allgemeinen Haltbarkeit und Attraktivität der Spritzgussteile bei.

Entformungswinkel verringern die Reibung in der Form.WAHR

Die korrekten Entformungswinkel minimieren die Reibung und verhindern Kratzer.

Durch die Verchromung wird die Oberflächenrauheit der Form erhöht.FALSCH

Durch die Verchromung wird die Form geglättet und die Oberflächenrauheit verringert.

Welche Rolle spielt die Materialauswahl bei der Vermeidung von Kratzern?

Die Materialauswahl ist entscheidend, um Kratzer an Spritzgussteilen zu minimieren und so sowohl die Haltbarkeit als auch die Optik zu verbessern. Die Wahl des richtigen Materials kann die Kratzfestigkeit des Produkts erheblich beeinflussen.

Die Auswahl geeigneter Werkstoffe für das Spritzgießen reduziert Oberflächenkratzer durch die Nutzung von Eigenschaften wie Verschleißfestigkeit und Fließfähigkeit. Durch die Berücksichtigung der Einsatzbedingungen und Umgebungsfaktoren können Hersteller die Produktqualität verbessern.

Materialeigenschaften verstehen

Die Materialauswahl beim Spritzgießen spielt eine entscheidende Rolle für die Kratzfestigkeit. Unterschiedliche Materialien weisen verschiedene Härtegrade, Elastizitäten und chemische Beständigkeiten auf, was ihre Anfälligkeit für Oberflächenbeschädigungen direkt beeinflusst. Beispielsweise werden Polycarbonat ( PC ) und Polymethylmethacrylat ( PMMA ihrer Langlebigkeit häufig für Anwendungen gewählt, die hohe Transparenz und Kratzfestigkeit erfordern.

Bedeutung der Materialverträglichkeit

Bei der Materialauswahl ist die Kompatibilität mit dem vorgesehenen Anwendungszweck entscheidend. Ungeeignete Materialien können zu erhöhtem Verschleiß und Kratzern führen. Nylon 3 wird aufgrund seiner Festigkeit und geringen Reibung häufig in mechanischen Bauteilen eingesetzt, da diese Eigenschaften dazu beitragen, Oberflächenkratzer durch mechanische Einwirkungen zu reduzieren.

| Materialtyp | Schlüsselobjekt | Anwendungsbeispiel |

|---|---|---|

| Polycarbonat | Hohe Klarheit | Optische Linsen |

| Nylon | Geringe Reibung | Mechanische Zahnräder |

| PMMA | Kratzfestigkeit | Bildschirme |

Berücksichtigung von Umweltfaktoren

Umwelteinflüsse wie Temperatur, Luftfeuchtigkeit und der Kontakt mit Chemikalien können die Kratzfestigkeit des Materials beeinträchtigen. Beispielsweise werden thermoplastische Elastomere ( TPEs ) aufgrund ihrer Fähigkeit, unterschiedlichen Temperaturen standzuhalten, ohne die Oberflächenbeschaffenheit zu beeinträchtigen, häufig für Außenanwendungen ausgewählt.

Die Wahl des richtigen Materials erfordert die Abwägung dieser Faktoren, um sicherzustellen, dass das Endprodukt seine ästhetischen und funktionalen Eigenschaften über seinen gesamten Lebenszyklus hinweg beibehält. Dies setzt ein umfassendes Verständnis sowohl der Materialeigenschaften als auch der betrieblichen Anforderungen der Anwendung voraus.

Verarbeitungstechniken und Materialleistung

Das Zusammenspiel von Materialauswahl und Verarbeitungstechniken beeinflusst auch die Kratzervermeidung. So kann beispielsweise das ordnungsgemäße Trocknen von Materialien wie Polyethylenterephthalat 4 (PET) vor der Verarbeitung die Hydrolyse verhindern und somit das Risiko von Oberflächenfehlern verringern. Darüber hinaus kann die Auswahl von Materialien mit geeigneten Fließeigenschaften durch die Reduzierung innerer Spannungen während des Formgebungsprozesses eine glattere Oberfläche gewährleisten.

Durch die sorgfältige Berücksichtigung dieser Aspekte bei der Materialauswahl können Hersteller Oberflächenkratzer deutlich minimieren und die Gesamtproduktqualität verbessern. Dies steigert nicht nur die Ästhetik, sondern verlängert auch die Lebensdauer des Produkts.

Polycarbonat wird für kratzfeste Linsen verwendet.WAHR

Die hohe Transparenz und Haltbarkeit von Polycarbonat machen es ideal für optische Linsen.

Nylon erhöht die Wahrscheinlichkeit von Oberflächenkratzern an mechanischen Teilen.FALSCH

Die geringe Reibung von Nylon verringert Oberflächenkratzer bei mechanischen Anwendungen.

Warum ist eine saubere Produktionsumgebung unerlässlich?

Eine saubere Produktionsumgebung ist entscheidend für die Qualität und Langlebigkeit von Spritzgussteilen. Staub und Verunreinigungen können die Oberfläche leicht beschädigen und zu Kratzern führen, die sowohl die Optik als auch die Funktion beeinträchtigen.

Durch die Aufrechterhaltung einer sauberen Produktionsumgebung werden Verunreinigungen minimiert, die Oberflächenkratzer an spritzgegossenen Teilen verursachen können, wodurch deren Unversehrtheit und Aussehen erhalten bleiben.

Die Rolle der Sauberkeit in der Produktion

Eine saubere Produktionsumgebung ist nicht nur eine Frage der Ästhetik, sondern hat direkten Einfluss auf die Qualität von Spritzgussteilen. Staub und andere Partikel aus der Luft können sich während des Spritzgießprozesses auf der Form oder dem Teil selbst absetzen und so Fehler oder Kratzer verursachen. Durch die Einhaltung strenger Hygienemaßnahmen können Hersteller diese Risiken deutlich reduzieren.

Implementierung effektiver Reinigungsprotokolle

Die Reinigung des Produktionsbereichs von Staub und Schmutz erfordert mehrere Schritte. Regelmäßige Reinigungspläne sollten erstellt werden, um sicherzustellen, dass alle Geräte und Oberflächen häufig abgewischt werden. Der Einsatz von Luftfiltern trägt ebenfalls dazu bei, Partikel aus der Umgebung zu entfernen und so das Kontaminationsrisiko zu reduzieren. Effektive Reinigungsprotokolle sind in diesem Zusammenhang unerlässlich .

Auswahl geeigneter Verpackungsmaterialien

Sobald die Teile geformt sind, ist die Wahl des richtigen Verpackungsmaterials entscheidend. Weiche und nicht scheuernde Materialien sollten verwendet werden, um Kratzer beim Transport und der Handhabung zu vermeiden. Dies schützt nicht nur das Produkt, sondern erhält auch seine Qualität bis zum Kunden. Weiche Verpackungsmaterialien können hierbei von Vorteil sein.

| Verpackungsmaterial | Eigenschaften | Nutzen |

|---|---|---|

| Schaum | Dämpft und absorbiert Stöße | Verringert die Reibung |

| Luftpolsterfolie | Bietet eine Schutzbarriere | Verhindert Kratzer |

| Kunststofffolie | Glatte Oberfläche, nicht scheuernd | Vermeidet direkten Kontakt |

Schulung des Personals für optimale Handhabung

Die Maschinenbediener spielen eine entscheidende Rolle bei der Aufrechterhaltung einer sauberen Arbeitsumgebung. Schulungen, die ihnen die Bedeutung von Sauberkeit und den richtigen Umgang mit Spritzgussteilen vermitteln, können einen wesentlichen Unterschied machen. Gut geschultes Personal verringert das Risiko, Verunreinigungen während der Produktion einzubringen.

Zusammenfassend lässt sich sagen, dass die Aufrechterhaltung einer sauberen Produktionsumgebung regelmäßige Reinigungspläne, geeignete Verpackungsmaterialien und gut geschultes Personal erfordert. Diese Maßnahmen gewährleisten gemeinsam, dass Spritzgussteile frei von Oberflächenkratzern bleiben und somit ihre Qualität und Langlebigkeit erhalten bleiben.

Saubere Umgebungen verhindern Kratzer an Formteilen.WAHR

Staub und Verunreinigungen verursachen Kratzer und beeinträchtigen die Qualität.

In Produktionsbereichen sind Luftfilter nicht erforderlich.FALSCH

Luftfilter entfernen Partikel und verringern so das Kontaminationsrisiko.

Wie kann die Schulung von Bedienern Oberflächenfehler reduzieren?

Die Schulung der Bediener ist ein entscheidender Faktor bei der Minimierung von Oberflächenfehlern beim Spritzgießen und trägt somit zur Steigerung von Effizienz und Qualität bei.

Eine effektive Bedienerschulung reduziert Oberflächenfehler, indem sie die Handhabungsfertigkeiten verbessert, die Einhaltung der Betriebsrichtlinien fördert und das Qualitätsbewusstsein stärkt. Dies führt zu weniger Fehlern und einer höheren Produktqualität.

Die Bedeutung umfassender Ausbildungsprogramme

Umfassende Schulungsprogramme vermitteln den Bedienern die notwendigen Fähigkeiten für den präzisen Umgang mit Maschinen und Materialien. Dazu gehört das Verständnis der Feinheiten der Spritzgussverfahren , das Erkennen der Bedeutung einheitlicher Betriebsstandards und die effektive Kommunikation mit den Teammitgliedern.

Die Bediener müssen in der Einhaltung strenger Betriebsabläufe geschult werden, um Konsistenz zu gewährleisten und Fehler zu minimieren. Durch praktische Übungen und theoretisches Lernen entwickeln sie ein ausgeprägtes Auge für Details und können so potenzielle Probleme erkennen, bevor diese sich zu größeren Schwierigkeiten entwickeln.

Praxisorientierte Kompetenzentwicklung

Die Integration praktischer Übungen in Schulungsprogramme ist unerlässlich. Praktische Übungen helfen den Bedienern, sich mit den Maschinen vertraut zu machen, die sie täglich verwenden werden. Diese Vertrautheit führt zu einem reibungsloseren Betrieb und weniger Ausfallzeiten durch Fehlbedienung.

Ein in der korrekten Kalibrierung von Spritzgießmaschinen geschulter Bediener kann beispielsweise sicherstellen, dass die Einstellungen optimal auf die verwendeten Materialien abgestimmt sind und so Oberflächenfehler wie Kratzer oder Makel reduziert werden. Er lernt, Einstellungen wie Temperatur und Druck sachgemäß anzupassen, was für die Aufrechterhaltung der Produktqualität entscheidend sein kann.

Betonung des Qualitätsbewusstseins

Qualitätsbewusstsein ist ein weiterer wichtiger Bestandteil der Bedienerschulung. Indem Bediener über die Auswirkungen ihrer Arbeit auf die Gesamtproduktqualität aufgeklärt werden, fördern sie Verantwortungsbewusstsein und Sorgfalt bei ihren täglichen Aufgaben. Dieses Bewusstsein kann zu einem sorgsameren Umgang mit Materialien und Fertigprodukten führen und somit das Risiko von Oberflächenfehlern verringern.

Kontinuierliches Lernen und Feedback

Eine Kultur des kontinuierlichen Lernens und Feedbacks ist für nachhaltige Verbesserungen unerlässlich. Regelmäßige Workshops und Auffrischungskurse halten die Bediener über die neuesten Techniken und Technologien im Spritzgussverfahren auf dem Laufenden. Feedbackgespräche ermöglichen es den Bedienern, ihre Erfahrungen auszutauschen, was zu gemeinsamem Lernen und Prozessoptimierung führt.

Durch Investitionen in fundierte Schulungsprogramme für Maschinenbediener können Unternehmen die Häufigkeit von Oberflächenfehlern bei Spritzgussteilen deutlich reduzieren. Diese Investition verbessert nicht nur die Produktqualität, sondern steigert auch die betriebliche Effizienz und führt somit zu langfristigen Vorteilen für das Unternehmen.

Die Schulung der Bediener reduziert Fehler beim Spritzgießen.WAHR

Durch Schulungen werden die Fähigkeiten und die Einhaltung der Richtlinien verbessert, wodurch Fehler reduziert werden.

Praktische Schulungen sind zur Reduzierung von Fehlern nicht erforderlich.FALSCH

Praktische Übungen sind entscheidend für die Vertrautheit mit dem Lernstoff und die Reduzierung von Fehlern.

Abschluss

Durch die Anwendung dieser Strategien können Sie Oberflächenkratzer an Spritzgussteilen minimieren und so eine hohe Produktqualität sicherstellen. Erwägen Sie, diese Verfahren in Ihren Produktionsprozess zu integrieren, um die Langlebigkeit Ihrer Produkte und die Kundenzufriedenheit zu steigern.

-

Erfahren Sie, warum korrekte Entformungswinkel für die Reibungsreduzierung entscheidend sind: Durch das Anbringen einer Entformungsschräge kann sich das Teil ein kurzes Stück bewegen, bevor die Formschrumpfung die Mikrohinterschneidungen überwindet und schließlich … ↩

-

Erfahren Sie, wie sich Materialeigenschaften auf die Kratzfestigkeit auswirken: Lernen Sie in diesem technischen Überblick über thermoplastische Kunststoffe, wie Sie das richtige Material für Ihre Spritzgusskonstruktion auswählen. ↩

-

Entdecken Sie, warum Nylon für Anwendungen mit geringer Reibung bevorzugt wird: Nylon ist aufgrund seiner vorteilhaften physikalischen Eigenschaften, mechanischen Eigenschaften und Formbarkeit ein häufig verwendeter Spritzgusswerkstoff. ↩

-

Erfahren Sie, wie sich das Trocknen von PET auf dessen Kratzfestigkeit auswirkt: Wassermoleküle binden sich stark an die PET-Polymerkette. Heiße Trocknungsluft löst diese Bindungen zwischen Feuchtigkeit und Harz, wodurch die Moleküle … ↩

-

Entdecken Sie umfassende Reinigungsstrategien für optimale Produktionsbedingungen: Reinigen Sie die Oberfläche mit einem Produkt, das Seife, Reinigungsmittel oder einen anderen für diese Oberflächen geeigneten Reiniger enthält. Waschen Sie die Gegenstände, falls … ↩

-

Erfahren Sie mehr über Materialien, die Beschädigungen beim Transport und der Lagerung minimieren: Kunststoffmaterialien für das Spritzgießen reichen von gängigen Polymeren bis hin zu Spezialkunststoffen und Polymermischungen. ↩

-

Erfahren Sie, warum Schulungen entscheidend sind, um Fehler bei Formteilen zu reduzieren: Maschinenbediener arbeiten mit Spritzgießmaschinen sowohl im automatischen als auch im halbautomatischen Modus. Im automatischen Modus fallen die Formteile aus der Form, sobald … ↩