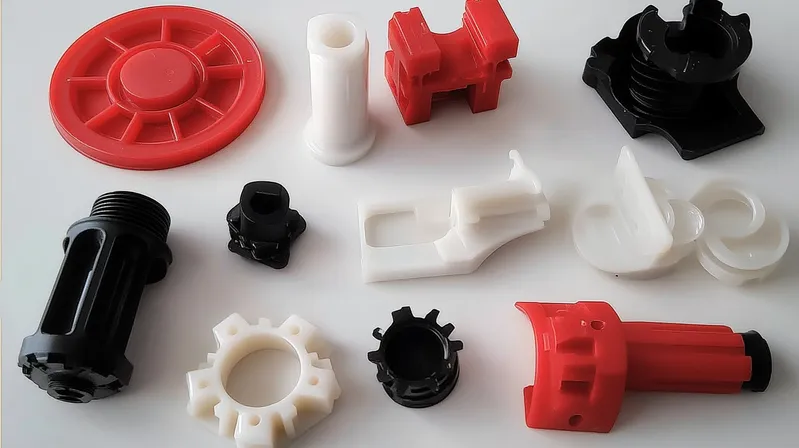

Oberflächenveredelungstechniken sind für Injektionsformungen von entscheidender Bedeutung, wobei rohe geformte Teile in polierte, funktionelle und visuell ansprechende Produkte umgewandelt werden. Egal, ob es sich um ein hochglänzendes Finish für die Unterhaltungselektronik oder eine strukturierte Oberfläche für Automobilgriffe handelt, diese Techniken verbessern sowohl die Ästhetik als auch die Leistung. In diesem Leitfaden werden die häufigsten Methoden zur Oberflächenveredelung, deren Anwendungen und der Auswahl der besten für Ihr Projekt untersucht.

Die Oberflächenverarbeitung verbessert die in die Injektion geformten Teile 1 durch Verbesserung des Aussehens, der Funktionalität und der Haltbarkeit mit Techniken wie Polieren, Texturierung, Sprengen und Beschichtung, die auf bestimmte Industrieanforderungen zugeschnitten sind.

Von schlanken, glänzenden Oberflächen, die die Verbraucher fesseln, bis hin zu robusten Texturen, die die Usabilität verbessern, ist die Oberflächenverarbeitung ein kritischer Schritt beim Injektionsform. Das Verständnis dieser Techniken und deren praktischen Anwendungen ermöglicht es Herstellern und Designer, die Produktqualität zu optimieren und die unterschiedlichen Anforderungen an die Branche gerecht zu werden.

Bei der Oberflächenverarbeitung geht es nur um Ästhetik.FALSCH

Während Ästhetik ein Schlüsselfaktor ist, verbessert die Oberflächenverarbeitung auch die Funktionalität wie Griff, Haltbarkeit und Resistenz gegen Verschleiß oder Chemikalien.

Polieren ist die teuerste Oberflächen -Finishing -Technik.WAHR

Das Polieren erfordert Präzision, Zeit und spezialisierte Tools, wodurch es teurer ist als Alternativen wie Texturierung oder Sprengen.

- 1. Was sind die häufigsten Oberflächen -Finishing -Techniken für inspritzgeformte Teile?

- 2. Wie variieren die Oberflächenveredelungstechniken von der Industrie?

- 3. Was sind die Vor- und Nachteile jeder Oberflächen -Finishing -Technik?

- 4. Wie wirkt sich die Materialauswahl auf die Oberflächenverarbeitung aus?

- 5. Was sind die wichtigsten Schritte bei Polieren und Texturierungsprozessen?

- 6. Wie wähle ich die richtige Oberflächen -Finishing -Technik aus?

- 7. Was sind die damit verbundenen Technologien in der Oberflächenverarbeitung?

- 8. Abschluss

Was sind die häufigsten Oberflächen -Finishing -Techniken für inspritzgeformte Teile?

Oberflächen -Finishing -Techniken definieren das endgültige Erscheinungsbild und das Gefühl von injektionsgeformten Teilen, die jeweils unterschiedliche Vorteile bieten, die für bestimmte Bedürfnisse geeignet sind.

Zu den häufigsten Techniken gehören Polieren, Texturieren, Sprengen, Malen und Beschichten 2 , die nach Maßstäben wie SPI, VDI und Mold-Tech für Konsistenz und Qualität geleitet werden.

| Technik | Beschreibung | Gemeinsame Standards |

|---|---|---|

| Polieren | Erzeugt eine glatte, glänzende Oberfläche | SPI a Noten |

| Texturierung | Fügt Muster oder Rauheit für den Griff hinzu | VDI, Formtech |

| Sprengen | Verwendet Schleifmittel für matte Oberflächen | SPI -D -Noten |

| Malerei/Beschichtung | Wendet Farb- oder Schutzschichten an | Variiert je nach Anwendung |

Polieren

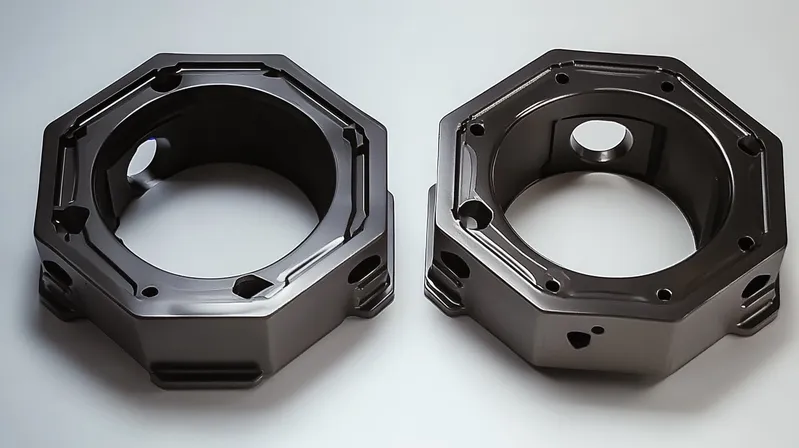

Das Polieren verwendet Schleifmittel und Buffungsverbindungen, um eine glatte, reflektierende Oberfläche zu erzeugen. Es ist perfekt für Teile, die ein erstklassiges, glänzendes Aussehen benötigen, z. B. optische Objektive oder Unterhaltungselektronik. Die SPI-Schimmelpilzleitfaden beschreibt Noten wie A-1 (spiegelartig) bis A-3 (Semi-Gloss) für standardisierte Ergebnisse.

Texturierung

Durch die Texturierung werden Muster oder Rauheit auf die Form angewendet, die während des Formteils auf das Teil überträgt. Methoden wie elektrische Entladungsbearbeitung (EDM) oder chemische Ätzen erzeugen Oberflächen von fein bis grob. Standards wie VDI und Mold-Tech bieten Texturoptionen für Griff oder Defekt.

Sprengen

Sprengende Schleifmaterialien (z. B. Glasperlen) gegen die Form oder einen Teil unter Verwendung von Druckluft, die matte oder satinische Oberflächen ergeben. Es ist eine schnelle, vielseitige Methode, die häufig für industrielle Komponenten verwendet wird, die eine nicht reflektierende Oberfläche benötigen.

Malerei und Beschichtung

Gemälde und Beschichtung tragen nach dem Ermold flüssige oder pulverschichten auf, um Farbe, Schutz oder Funktionalität hinzuzufügen (z. B. chemischer Widerstand). Diese Techniken, die in Automobil- und Konsumgütern weit verbreitet sind, verbessern sowohl die Ästhetik als auch die Haltbarkeit.

Die Texturierung wird nur für ästhetische Zwecke verwendet.FALSCH

Über die Ästhetik hinaus verbessert die Texturierung den Griff, reduziert die Blendung und maskierte Oberflächenmängel wie Flusslinien.

Das Sprengen kann den gleichen Glanz wie das Polieren erreichen.FALSCH

Das Sprengen erzeugt matte oder satinische Oberflächen, während das Polieren für hochglänzende Oberflächen erforderlich ist.

Wie variieren die Oberflächenveredelungstechniken von der Industrie?

Branchen priorisieren bestimmte Oberflächen basierend auf ihren einzigartigen funktionalen und ästhetischen Anforderungen.

Verbraucherprodukte bevorzugen glänzende Abschluss 3 für die Berufung, während sich die Automobil- und medizinischen Sektoren häufig für strukturierte oder beschichtete Oberflächen für praktische und Sicherheit entscheiden.

Verbraucherprodukte

Hochglänzende Oberflächen (z. B. SPI-A-Noten) dominieren in Elektronik und Spielzeug für ihren eleganten High-End-Look. Matte Finishes (z. B. SPI C) bieten eine moderne, subtile Ästhetik für Gegenstände wie Laptop -Hülsen.

Medizinische Geräte

Glätte Oberflächen (z. B. SPI AB) sorgen für eine einfache Reinigung und Biokompatibilität, während strukturierte Oberflächen den Griff der Handwerkzeuge verbessern.

Automobil

Die strukturierten Oberflächen 4 (z. B. VDI -Klassen) verbessern den Griff und die Sicherheit in den Innenkomponenten, während der glänzende Glanz leuchten, wenn sie die Außenausstattung für visuelle Auswirkungen haben.

Industrielle Anwendungen

Strukturierte oder beschichtete Oberflächen bieten Durabilität und nicht rutschfesten Eigenschaften für Maschinen, wobei Beschichtungen eine Resistenz gegen Chemikalien oder Verschleiß verleihen.

Hochglänzende Oberflächen werden in allen Branchen bevorzugt.FALSCH

Hochglänzende Oberflächen passen zu Konsumgütern, aber Automobil- und Industrieanwendungen erfordern häufig strukturierte oder matte Oberflächen für die Funktionalität.

Die Oberflächenverlaufsstandards sind in der Branche konsistent.WAHR

Standards wie SPI, VDI und Mold-Tech gewährleisten eine einheitliche Qualität und Anwendung in den Bereichen.

Was sind die Vor- und Nachteile jeder Oberflächen -Finishing -Technik?

Bei der Auswahl einer Technik müssen Vorteile gegen Einschränkungen ausbalancieren, die auf den Zweck, das Budget und die Produktionsskala des Teils zugeschnitten sind.

Das Polieren von Excels in Ästhetik ist aber kostspielig; Die Texturierung ist erschwinglich, aber weniger raffiniert; Sprengen ist schnell, aber ungenau; Malerei/Beschichtung verleiht Vielseitigkeit, aber Komplexität.

| Technik | Vorteile | Nachteile |

|---|---|---|

| Polieren5 | Hohe ästhetische Attraktivität, glatte Oberfläche | Teuer, zeitaufwändig, anfällig für Kratzer |

| Texturierung | Kostengünstige, verbirgt Defekte, verbessert den Griff | Weniger raffinierter Look, begrenzte Texturoptionen |

| Sprengen | Schnell, vielseitig für verschiedene Texturen | Weniger präzise, ungeeignet für detaillierte Designs |

| Malerei/Beschichtung | Fügt Farbe und Schutz hinzu, verbessert die Funktionalität | Zusätzlicher Prozessschritt, Risiko von Mängel |

Polieren

-

Vorteile : Liefert optische Klarheit und Premium -Ästhetik.

-

Nachteile : hohe Kosten- und Kratzeranfälligkeit begrenzen die Verwendung in hoher Antriebsanwendungen.

Texturierung

-

Vorteile : Erschwinglich, funktional und großartig, um Unvollkommenheiten zu verbergen.

-

Nachteile : Möglicherweise ist sie nicht zu Designs geeignet, die ein poliertes Erscheinungsbild benötigen. Die Texturvielfalt ist begrenzt.

Sprengen

-

Vorteile : Schnell und anpassungsfähig für Matte oder Satin -Oberflächen.

-

Nachteile : Es fehlt Präzision für komplizierte Designs.

Malerei und Beschichtung

-

Vorteile : Fördert das Aussehen und die Haltbarkeit mit funktionalen Optionen.

-

Nachteile : Fügt Produktionsschritte und Risikenfehler wie Läufe oder Schälen hinzu.

Die Texturierung ist die kostengünstigste Technik.WAHR

Die Texturierung ist billiger als das Polieren oder Beschichten, nutzt einfachere Prozesse und Defekte Verschleierung.

Malerei und Beschichtung sind für die meisten Teile unnötig.FALSCH

Sie sind für Teile, die Farbe, chemische Resistenz oder eine verbesserte Haltbarkeit benötigen.

Wie wirkt sich die Materialauswahl auf die Oberflächenverarbeitung aus?

Materialeigenschaften bestimmen die Finishqualität, da Kunststoffe auf jede Technik unterschiedlich reagieren.

Acryl überzeugt sich in glänzenden Oberflächen, während Polypropylen und ABS aufgrund ihrer Formbarkeit und Haltbarkeit strukturierter oder mattes Oberflächen anpassen.

| Material | Hochglänzende Oberflächen (SPI A) | Matte Oberflächen (SPI C) | Strukturierte Oberflächen (VDI) |

|---|---|---|---|

| Acryl6 | Sehr empfehlenswert | Gut | Gerecht |

| Polycarbonat | Gerecht | Arm | Arm |

| ABS7 | Gerecht | Sehr empfehlenswert | Sehr empfehlenswert |

| Polypropylen8 | Arm | Sehr empfehlenswert | Sehr empfehlenswert |

Glänzende Oberflächen

-

Acryl : Ideal für Klarheit und Politur, in optischen Teilen verwendet.

-

Polycarbonat : fair, aber anfällig für Unvollkommenheiten.

-

ABS : Geeignet für Semi-Gloss-Oberflächen.

Matte endet

- ABS : Bilanz Härte und Formbarkeit für hervorragende Ergebnisse.

-

Polypropylen : natürlich matt und kostengünstig.

-

Acryl : Gut für mäßige Rauheit.

Strukturierte Oberflächen

-

Polypropylen : Hält Texturen gut, ideal für industrielle Zwecke.

-

ABS : Ideal für feinere Texturen in Konsumgütern.

-

Acryl : fair, aber im Laufe der Zeit weniger langlebig.

Alle Kunststoffe erreichen die gleiche Finishqualität.FALSCH

Eigenschaften wie Härte und Klarheit variieren und beeinflussen die Finish -Ergebnisse.

Die Materialauswahl wirkt sich auf die Endstandsdauer aus.WAHR

Langlebige Kunststoffe wie Polypropylen halten Texturen besser als weichere.

Was sind die wichtigsten Schritte bei Polieren und Texturierungsprozessen?

Das Beherrschen dieser Workflows sorgt dafür, dass qualitativ hochwertige Oberflächen auf bestimmte Bedürfnisse zugeschnitten sind.

Das Polieren verwendet Schleifen und Puffer für Glanz, während die Texturierung EDM oder Ätzen für Muster verwendet.

Polierende Workflow

-

Schimmelpilzdesign : SPI-Grad angeben (z. B. A-1 für die Spiegelfinish).

-

CNC -Bearbeitung 9 : Erstellen Sie eine präzise Schimmelpilzhöhle.

-

Progressives Schleifen : Verwenden Sie feinere Körnern (bis zu 6000) und Diamantenpolster.

-

Inspektion : Überprüfen Sie die Glätte mit Profilometern.

-

Injektionsformung 10 : Erzeugen Sie glänzende Teile.

Texturing Workflow

-

Wählen Sie VDI -Note : Wählen Sie Texturtiefe (z. B. VDI 12 für feine Politur).

-

Schimmelpilz Texturierung : Wenden Sie EDM oder Chemical Rading an.

-

Inspektion : Überprüfen Sie die Konsistenz der Textur.

-

Injektionsformung : Erstellen Sie strukturierte Teile.

Das Polieren kann direkt auf Teile angewendet werden.FALSCH

Das Polieren erfolgt typischerweise an der Form, um während des Formteils Glanz zu erreichen.

Die Texturierung erfordert eine eindeutige Form pro Muster.WAHR

Jede Textur erfordert eine spezifische Schimmelpilzbehandlung, die Planung erfordert.

Wie wähle ich die richtige Oberflächen -Finishing -Technik aus?

Auswählen einer Funktion, Kosten und Materialkompatibilität.

Bewerten Sie den Zweck des Teils, die Produktionsskala und die Materialeigenschaften, um eine fundierte Wahl zu treffen.

Design -Checkliste

-

Definieren Sie funktionale und ästhetische Ziele (z. B. Griff, Glätte).

-

Match -Material zu Ende (z. B. Acryl für Glanz).

-

Bewertung von Entwurfsbeschränkungen (z. B. Draft -Winkel).

-

Planen Sie sekundäre Schritte wie Beschichtung.

-

Betrachten Sie die Endverbrauchsbedingungen (z. B. chemische Exposition).

Prozessauswahlhandbuch

-

Bedürfnisse definieren : glänzend für Berufung oder strukturiert für den Griff?

-

Wäschenkosten : Polieranzüge Premium -Teile; Texturierung passt zur Massenproduktion.

-

Materialien überprüfen : Siehe Kompatibilitätstabellen.

-

Bewertung der Wartung : Strukturierte Formen können polierte überdauern.

Die billigste Technik ist immer am besten.FALSCH

Die Kosten müssen auf die Leistungsbedürfnisse übereinstimmen. Ein billiges Finish kann funktionell ausfallen.

Die Materialkompatibilität fährt die Auswahl.WAHR

Inkompatible Materialien beeinträchtigen die Qualität und machen es zu einer oberen Priorität.

Die Oberflächenverarbeitung integriert sich in breitere Herstellungsprozesse.

Upstream -Werkzeuge wie Formgestaltung und CNC -Bearbeitung sowie stromabwärts gelegene Stufen wie Beschichtung oder Baugruppe prägen das Endprodukt.

-

Upstream : CAD -Software, CNC -Bearbeitung, EDM.

-

Downstream : Malerei, Beschichtung, Montage, Verpackung.

Die Oberflächenverarbeitung ist der letzte Schritt.FALSCH

Downstream -Prozesse wie die Beschichtung folgen oft.

Schimmelpilzdesign beeinflusst die Finish -Qualität.WAHR

Die Oberfläche der Form diktiert das Finish des Teils.

Abschluss

Oberflächen -Finishing -Techniken 11 erhöhen die Injektionsgeformteile und verbinden Ästhetik mit Funktionalität. Von der glänzenden Belastung von Polishing bis hin zu praktischem Griff von Texturing dient jede Methode unterschiedliche Zwecke. Durch die Beherrschung dieser Techniken, deren Anwendungen und materiellen Wechselwirkungen können Hersteller die Produktqualität und -leistung in allen Branchen optimieren.

-

Entdecken Sie, wie die Oberflächenverarbeitung die Qualität und Funktionalität von inspritzgeformten Teilen verbessert und sie ansprechender und langlebiger machen. ↩

-

Erfahren Sie mehr über die unterschiedlichen Vorteile jeder Oberflächenveredelungsmethode und wie sie den Bedürfnissen der Branche gerecht werden. ↩

-

Entdecken Sie die Attraktivität von glänzenden Oberflächen und ihre Rolle bei der Schaffung eines eleganten High-End-Looks für Konsumgüter. ↩

-

Erfahren Sie, wie strukturierte Oberflächen die Funktionalität und Sicherheit in inneren Komponenten und Werkzeugen verbessern. ↩

-

Verstehen Sie die Kompromisse beim Polieren von Ästhetik im Vergleich zu Kosten und Zeit in Produktionsprozessen. ↩

-

Erforschen Sie die Vielseitigkeit von Acryl in verschiedenen Anwendungen, insbesondere in der glänzenden Finish und der Klarheit, die für optische Teile von entscheidender Bedeutung sind. ↩

-

Entdecken Sie die Vorteile von ABS bei der Erzielung hochwertiger Oberflächen, die Haltbarkeit und Formbarkeit von Konsumgütern ausbalancieren. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften von Polypropylen und ihre Wirksamkeit bei der Erreichung von matten und strukturierten Oberflächen. Damit ist es ideal für industrielle Zwecke. ↩

-

Erforschen Sie diesen Link, um essentielle CNC -Bearbeitungstechniken zu entdecken, die die Präzision und Effizienz von Formgestaltung verbessern. ↩

-

Erfahren Sie, wie die Injektionsformung die Oberflächenveredelungsmethoden beeinflusst und hochwertige und funktionelle Teile in der Herstellung sicherstellt. ↩

-

Bleiben Sie über die neuesten Oberflächen -Finishing -Techniken auf dem Laufenden, um die Ästhetik und Funktionalität Ihrer inspritzgezogenen Produkte zu verbessern. ↩