![]()

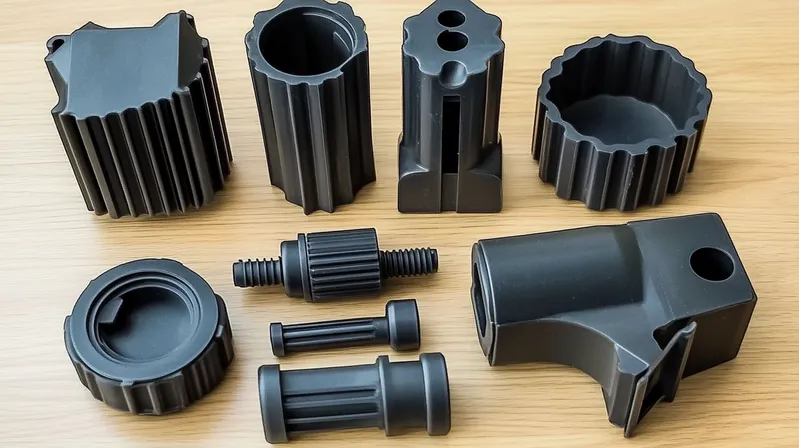

Die Spritzgussindustrie entwickelt sich bis 2025 rasant weiter. Neue Materialien werden entwickelt, um den Anforderungen an Nachhaltigkeit, Leistung und Spezialisierung gerecht zu werden. Für Hersteller ist es entscheidend, diesen Trends immer einen Schritt voraus zu sein, um die Produktion zu optimieren, Kosten zu senken und den Markterwartungen gerecht zu werden. Dieser Blogbeitrag beleuchtet die neuesten Entwicklungen bei Spritzgussmaterialien und bietet einen umfassenden Leitfaden, der Ihnen hilft, fundierte Entscheidungen für Ihre Fertigungsprozesse zu treffen.

Der Spritzguss passt sich mit nachhaltigen Materialien 1 wie biobasierten und recycelten Kunststoffen, Hochleistungspolymeren 2 für anspruchsvolle Anwendungen und Spezialmaterialien für Branchen 3 wie die Medizin- und Luft- und Raumfahrtindustrie an das Jahr 2025 an.

Das Verständnis dieser Materialtrends ist für Hersteller, die Kosten, Leistung und Umweltauswirkungen in Einklang bringen möchten, von entscheidender Bedeutung. Erfahren Sie mehr darüber, wie diese Materialien Ihre Produktionsprozesse und Ihr Produktangebot verändern können.

Bei Spritzgussmaterialien im Jahr 2025 steht Nachhaltigkeit im Vordergrund.WAHR

Biobasierte und recycelte Kunststoffe erfreuen sich aufgrund von Umweltvorschriften und der Nachfrage der Verbraucher nach umweltfreundlichen Produkten zunehmender Beliebtheit.

Hochleistungspolymere werden nur in der Luft- und Raumfahrt eingesetzt.FALSCH

Hochleistungspolymere wie PEEK werden zwar häufig in der Luft- und Raumfahrt eingesetzt, kommen aufgrund ihrer Festigkeit und Hitzebeständigkeit aber auch in der Automobil-, Medizin- und Elektronikindustrie zum Einsatz.

- 1. Welches sind die wichtigsten Materialien, die im Spritzgussverfahren im Jahr 2025 verwendet werden?

- 2. Was sind die typischen Anwendungen dieser Materialien?

- 3. Was sind die Vor- und Nachteile des Spritzgießens im Vergleich zu anderen Technologien?

- 4. Wie läuft der Spritzgussprozess ab?

- 5. Wie wirken sich unterschiedliche Materialien auf den Spritzgussprozess aus?

- 6. Welche Designüberlegungen gibt es beim Spritzgießen?

- 7. Wie wählen Sie den richtigen Prozess für Ihr Projekt aus?

- 8. Welche verwandten Technologien gibt es beim Spritzgießen?

- 9. Abschluss

Welches sind die wichtigsten Materialien, die im Spritzgussverfahren im Jahr 2025 verwendet werden?

Spritzgussmaterialien entwickeln sich weiter, um den Anforderungen von Branchen gerecht zu werden, die Wert auf Nachhaltigkeit, Leistung und Präzision legen, und bieten neue Möglichkeiten für die Produktentwicklung.

Zu den wichtigsten Materialien für das Spritzgießen im Jahr 2025 zählen biobasierte Kunststoffe 4 wie PLA und PHA, recycelte Harze 5 , Hochleistungspolymere wie PEEK und Spezialmaterialien wie LCP und Nitinol für medizinische Anwendungen.

| Materialtyp | Beispiele | Schlüsseleigenschaften | Anwendungen |

|---|---|---|---|

| Biobasierte Kunststoffe | PLA, PHA, aus Algen gewonnen | Biologisch abbaubar, umweltfreundlich | Verpackungen, Konsumgüter |

| Recycelte Kunststoffe | Post-Consumer-PET-Verbundwerkstoffe | Nachhaltig, kostengünstig | Kfz -Konsumgüter |

| Hochleistungspolymere | PEEK, PEI | Hitzebeständigkeit, hohe Festigkeit | Luft- und Raumfahrt, Automobilindustrie, Medizin |

| Spezialmaterialien | LCP, Nitinol | Präzision, Formgedächtnis | Medizinische Geräte, Elektronik |

Biobasierte Kunststoffe

Biobasierte Kunststoffe wie Polymilchsäure (PLA) und Polyhydroxyalkanoate (PHA) erfreuen sich aufgrund ihrer biologischen Abbaubarkeit und geringeren Umweltbelastung zunehmender Beliebtheit. Diese Materialien eignen sich ideal für Branchen wie die Verpackungs- und Konsumgüterindustrie, in denen Nachhaltigkeit im Vordergrund steht. Beispielsweise bieten aus Algen gewonnene Biokunststoffe eine Zugfestigkeit von 28 MPa (HDPE) und sind innerhalb von 18 Monaten im Meer abbaubar ( Jaycon ).

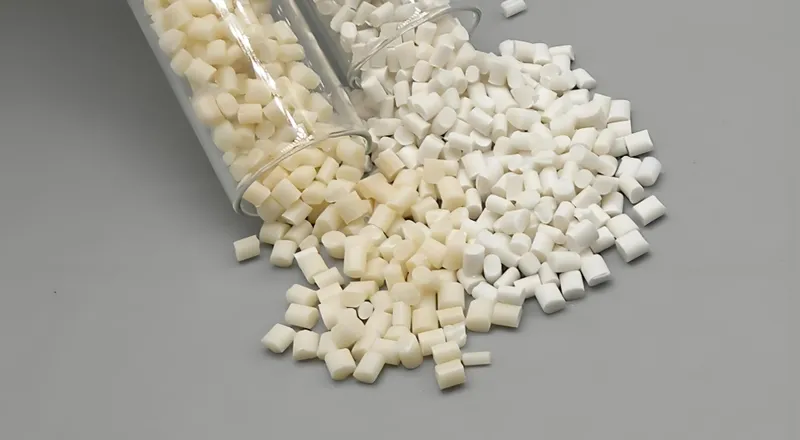

Recycelte Kunststoffe

Recycelte Harze, wie z. B. Post-Consumer-PET-Verbundwerkstoffe, werden zunehmend in der Automobil- und Konsumgüterindustrie eingesetzt, um Abfall zu reduzieren und Materialkosten zu senken. Diese Materialien können bis zu 40 % Recyclinganteil enthalten und gleichzeitig die Leistungsstandards einhalten ( Kunststoffformen ).

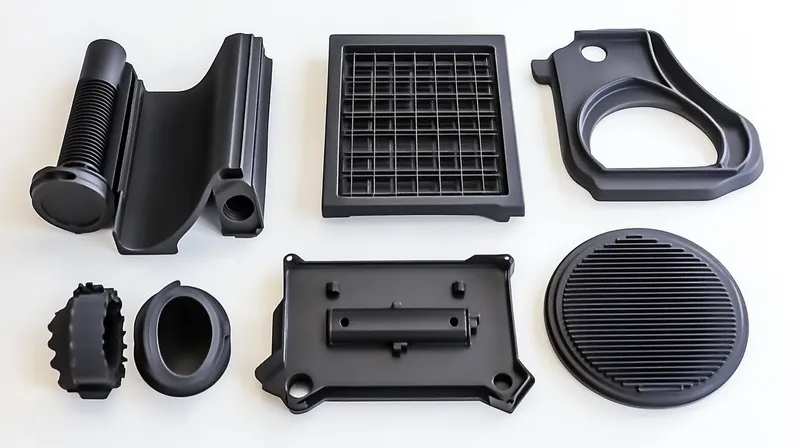

Hochleistungspolymere

Materialien wie Polyetheretherketon (PEEK) und Polyetherimid (PEI) sind für Anwendungen unverzichtbar, die hohe Festigkeit und Hitzebeständigkeit erfordern, wie etwa für Komponenten in der Luft- und Raumfahrt und im Automobilbau. Aufgrund ihrer Biokompatibilität und Haltbarkeit werden diese Polymere auch in medizinischen Geräten eingesetzt.

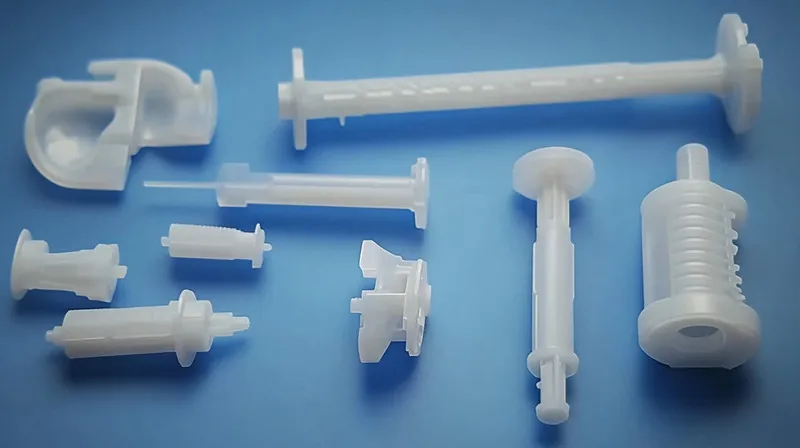

Spezialmaterialien

Flüssigkristallpolymere (LCP) und Nickel-Titan-Legierungen (Nitinol) werden in Präzisionsanwendungen wie mikrogeformten medizinischen Komponenten und Formgedächtnisstents eingesetzt. LCP ermöglicht die Herstellung von Teilen mit einem Gewicht von nur 0,03 g und Toleranzen von ±5 μm, während Nitinol ideal für selbstexpandierende medizinische Implantate ( Jaycon ) ist.

Biobasierte Kunststoffe eignen sich für alle Spritzgussanwendungen.FALSCH

Obwohl sie umweltfreundlich sind, erfüllen biobasierte Kunststoffe möglicherweise nicht die Leistungsanforderungen von Anwendungen mit hoher Belastung oder hohen Temperaturen.

Hochleistungspolymere wie PEEK sind für die Leichtbauweise von Elektrofahrzeugen unerlässlich.WAHR

Aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses eignet sich PEEK ideal zur Reduzierung des Fahrzeuggewichts bei gleichzeitiger Beibehaltung der Haltbarkeit.

Was sind die typischen Anwendungen dieser Materialien?

Spritzgussmaterialien werden auf Grundlage der Branchenanforderungen und Produkteigenschaften ausgewählt, wobei jedes Material einzigartige Vorteile für bestimmte Anwendungen bietet.

Zu den typischen Anwendungen zählen Automobilkomponenten, Verpackungen, Konsumgüter, medizinische Geräte und Teile für die Luft- und Raumfahrt, die jeweils Materialien erfordern, die auf ihre Leistung und die gesetzlichen Anforderungen zugeschnitten sind.

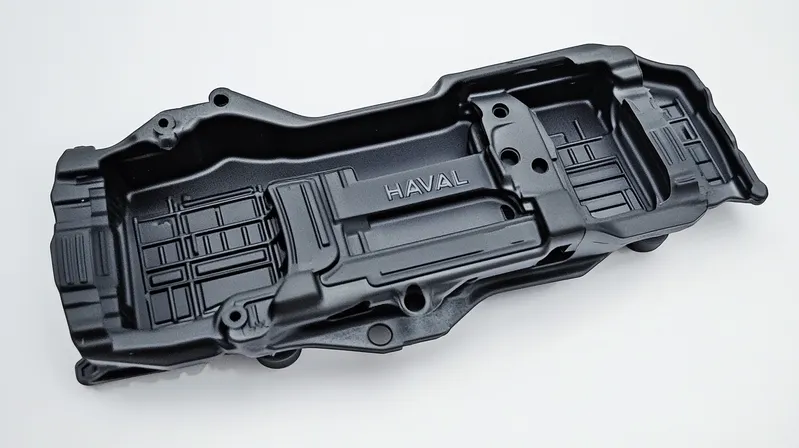

Automobilindustrie

Leichte Kunststoffe wie recycelte Harze und Hochleistungspolymere werden für Komponenten von Elektrofahrzeugen wie Batteriegehäusen und Innenraumverkleidungen verwendet. Der Aufstieg der Elektrofahrzeuge treibt die Nachfrage nach diesen Materialien an, und neue Fabriken wie die von Hyundai in Georgia sollen 2025 eröffnet werden ( Grand View Research ).

Verpackung

Nachhaltige Materialien wie biobasierte Kunststoffe werden zunehmend für Lebensmittel- und Getränkebehälter, Deckel und Verschlüsse verwendet. Diese Materialien tragen zur Reduzierung der Umweltbelastung bei und erfüllen gleichzeitig die gesetzlichen Standards für Sicherheit und Haltbarkeit ( Prototool ).

Konsumgüter

Für Elektronikgehäuse, Spielzeuge und Haushaltsgeräte werden langlebige Thermoplaste und recycelte Harze verwendet, die ein ausgewogenes Verhältnis zwischen Kosten, Leistung und Nachhaltigkeit bieten.

Medizinische Geräte

Hochpräzise Materialien wie LCP und Nitinol sind für medizinische Implantate, Spritzen und Diagnosegeräte unverzichtbar. Diese Materialien müssen strenge Biokompatibilitäts- und Leistungsstandards erfüllen ( Jaycon ).

Luft- und Raumfahrt

Hochleistungspolymere wie PEEK werden für leichte, hitzebeständige Komponenten in Flugzeugen und Raumfahrzeugen verwendet, bei denen es auf Gewichtsreduzierung ohne Beeinträchtigung der Festigkeit ankommt.

Injektionsformteile werden nur für Kunststoffteile verwendet.FALSCH

Während Kunststoffe üblich sind, wird Spritzguss auch für Metalle (MIM), Keramik und Elastomere verwendet.

Biobasierte Kunststoffe eignen sich ideal für medizinische Anwendungen.FALSCH

Biobasierte Kunststoffe erfüllen möglicherweise nicht immer die strengen Anforderungen an Biokompatibilität und Sterilisation von Medizinprodukten.

Was sind die Vor- und Nachteile des Spritzgießens im Vergleich zu anderen Technologien?

Spritzguss bietet deutliche Vorteile für die Massenproduktion, ist jedoch im Vergleich zu anderen Fertigungsmethoden mit Nachteilen verbunden.

Spritzguss zeichnet sich durch hohe Produktionsraten 6 , niedrige Arbeitskosten und minimalen Abfall aus, erfordert jedoch hohe anfängliche Werkzeugkosten 7 und unterliegt im Vergleich zum 3D-Druck oder zur CNC-Bearbeitung Designbeschränkungen 8

| Aspekt | Spritzguss | 3D-Druck | CNC-Bearbeitung |

|---|---|---|---|

| Vorteile | Hohe Produktionsraten, niedrige Arbeitskosten, minimaler Abfall, komplexe Formen möglich. | Flexibel für Prototyping, keine Werkzeugkosten, anpassbare Designs. | Hohe Präzision, geeignet für kleine Chargen, große Materialpalette. |

| Nachteile | Hohe anfängliche Werkzeugkosten, Materialbeschränkungen, Designbeschränkungen (z. B. Entformungsschrägen). | Langsamer bei großen Stückzahlen, höhere Kosten pro Teil, begrenzte Materialstärke. | Langsamer bei großen Chargen, höhere Arbeitskosten, Materialverschwendung. |

Wann sollte man sich für Spritzguss entscheiden?

- Massenproduktion : Ideal für die schnelle und kostengünstige Produktion großer Teilemengen.

-

Komplexe Geometrien : Kann komplizierte Formen mit engen Toleranzen herstellen.

-

Materialvielfalt : Unterstützt eine große Bandbreite an Materialien, von Kunststoffen bis hin zu Metallen.

Wann Sie Alternativen in Betracht ziehen sollten

-

Prototyping : 3D-Druck bietet schnellere Iteration ohne Werkzeugkosten.

-

Kleine Chargen : Die CNC-Bearbeitung eignet sich besser für hochpräzise Teile mit geringem Volumen.

-

Große, hohle Teile : Blasformen eignet sich besser für Behälter oder Flaschen.

Spritzguss ist für alle Produktionsmengen das kostengünstigste Verfahren.FALSCH

Bei der Produktion kleiner Stückzahlen sind die hohen Werkzeugkosten des Spritzgussverfahrens im Vergleich zum 3D-Druck oder zur CNC-Bearbeitung möglicherweise nicht gerechtfertigt.

Beim Spritzgießen entsteht weniger Abfall als bei der CNC-Bearbeitung.WAHR

Beim Spritzgießen entsteht nur minimaler Abfall, da überschüssiges Material oft recycelt werden kann, während bei der CNC-Bearbeitung erheblicher Materialabfall entsteht.

Wie läuft der Spritzgussprozess ab?

Der Spritzgussprozess 9 ist ein präziser, mehrstufiger Vorgang, der eine sorgfältige Kontrolle der Parameter erfordert, um die Teilequalität sicherzustellen.

Der Prozess umfasst das Einspannen der Form, das Einspritzen von geschmolzenem Material, das Abkühlen bis zur Verfestigung und das Auswerfen des fertigen Teils, wobei wichtige Parameter 10 wie Druck, Temperatur und Abkühlzeit 11 das Ergebnis beeinflussen.

Prozessschritte

-

Klemmen : Die Form wird geschlossen und unter hohem Druck gesichert, um den Einspritzkräften standzuhalten.

-

Einspritzen : Geschmolzenes Material wird mit kontrolliertem Druck und kontrollierter Geschwindigkeit in die Formhöhle eingespritzt.

-

Abkühlung : Das Material verfestigt sich, wenn Wärme abgeführt wird, wobei die Abkühlzeit die Teilequalität beeinflusst.

-

Auswerfen : Die Form öffnet sich und das Teil wird mithilfe von Stiften oder Platten ausgeworfen.

Schlüsselparameter

-

Einspritzdruck : Normalerweise 10.000–20.000 psi, um eine vollständige Formfüllung zu gewährleisten.

-

Temperatur : Variiert je nach Material (z. B. 200–300 °C für Thermoplaste, höher für Metalle).

-

Abkühlzeit : Liegt im Bereich von Sekunden bis Minuten und beeinflusst die Zykluszeit und die Teileintegrität.

-

Zykluszeit : Gesamtzeit pro Teil, bei Kunststoffen oft 10–60 Sekunden.

Ein höherer Einspritzdruck führt immer zu einer besseren Teilqualität.FALSCH

Übermäßiger Druck kann zu Defekten wie Graten oder Verformungen führen, daher ist der optimale Druck materialabhängig.

Die Abkühlzeit ist der wichtigste Faktor bei der Verkürzung der Zykluszeit.WAHR

Die Kühlung nimmt normalerweise den größten Teil der Zykluszeit in Anspruch, sodass eine Optimierung die Produktionsgeschwindigkeit erheblich verbessern kann.

Wie wirken sich unterschiedliche Materialien auf den Spritzgussprozess aus?

Die Materialauswahl ist beim Spritzgießen von entscheidender Bedeutung, da jeder Materialtyp einzigartige Eigenschaften hat, die die Verarbeitungsbedingungen und die Leistung des Teils beeinflussen.

Thermoplaste sind vielseitig und recycelbar, Duroplaste bieten eine hohe Hitzebeständigkeit, Metalle sorgen für Festigkeit und biobasierte Kunststoffe reduzieren die Umweltbelastung. Für jedes dieser Materialien sind spezifische Verarbeitungsanpassungen erforderlich.

Thermoplaste

-

Eigenschaften : Kann wieder eingeschmolzen und neu geformt werden und ist somit recycelbar.

-

Verarbeitung : Um eine Verschlechterung zu vermeiden, ist eine präzise Temperaturkontrolle erforderlich.

-

Anwendungen : Weit verbreitet in der Automobil-, Verpackungs- und Konsumgüterindustrie.

Duroplaste

-

Eigenschaften : Nach dem Formen dauerhaft ausgehärtet, bietet hohe Hitze- und Chemikalienbeständigkeit.

-

Verarbeitung : Erfordert eine sorgfältige Kontrolle der Aushärtezeit und -temperatur.

- Anwendungen : Wird in elektrischen Komponenten und Hochtemperaturumgebungen verwendet.

Metalle (MIM)

-

Eigenschaften : Hohe Festigkeit und Haltbarkeit, ideal für kleine, komplexe Teile.

-

Verarbeitung : Umfasst das Entbindern und Sintern nach der Injektion, was die Komplexität erhöht.

-

Anwendungen : Luft- und Raumfahrt, Medizin und Automobilkomponenten.

Biobasierte Kunststoffe

-

Eigenschaften : Biologisch abbaubar, mit unterschiedlichen mechanischen Eigenschaften.

-

Verarbeitung : Um eine Zersetzung zu verhindern, sind häufig niedrigere Verarbeitungstemperaturen erforderlich.

-

Anwendungen : Verpackungen, Einwegprodukte und umweltfreundliche Konsumgüter.

Alle Thermoplaste sind im Spritzgussverfahren austauschbar.FALSCH

Jeder Thermoplast hat einzigartige Eigenschaften, die spezielle Formenkonstruktionen und Verarbeitungsbedingungen erfordern.

Biobasierte Kunststoffe weisen grundsätzlich eine geringere mechanische Festigkeit auf als herkömmliche Kunststoffe.FALSCH

Einige biobasierte Kunststoffe, wie beispielsweise aus Algen gewonnene Biokunststoffe, können die gleiche Zugfestigkeit aufweisen wie herkömmliche Kunststoffe wie HDPE.

Welche Designüberlegungen gibt es beim Spritzgießen?

Die Konstruktion für den Spritzguss erfordert Liebe zum Detail, um die Qualität und Herstellbarkeit der Teile sicherzustellen, mit spezifischen Richtlinien für Wandstärke, Entformungsschrägen und Materialauswahl.

Zu den wichtigsten Designüberlegungen gehören die Beibehaltung einer gleichmäßigen Wandstärke, die Berücksichtigung von Entformungsschrägen und die Auswahl der Materialien auf Grundlage der Anwendungsanforderungen, um Fehler zu vermeiden und eine effiziente Produktion sicherzustellen.

Design -Checkliste

-

Gleichmäßige Wandstärke : Halten Sie die Wandstärke zwischen 1 und 3 mm, um Verformungen oder Einfallstellen zu vermeiden.

-

Entformungsschrägen : Schließen Sie Winkel von 1–2° ein, um das Auswerfen der Teile zu erleichtern.

-

Materialauswahl : Wählen Sie Materialien auf der Grundlage mechanischer, thermischer und regulatorischer Anforderungen (z. B. Biokompatibilität für medizinische Geräte).

-

Vermeiden Sie Hinterschnitte : Verwenden Sie Seitenaktionen oder Neukonstruktionen, um die Komplexität der Form zu vereinfachen.

Häufige Designfehler

- Ungleichmäßige Wandstärke : Führt zu ungleichmäßiger Kühlung und Defekten.

-

Scharfe Ecken : Verursachen Spannungskonzentrationen; verwenden Sie stattdessen Radien.

-

Unzureichender Luftzug : Erschwert das Auswerfen der Teile und birgt die Gefahr von Beschädigungen.

Eine gleichmäßige Wandstärke ist entscheidend, um Defekte bei Spritzgussteilen zu vermeiden.WAHR

Eine ungleichmäßige Dicke kann aufgrund ungleichmäßiger Abkühlung zu Verformungen, Einfallstellen und inneren Spannungen führen.

Bei einfachen Teilen sind Entformungsschrägen nicht erforderlich.FALSCH

Selbst bei einfachen Teilen sind Formschrägen von Vorteil, da sie ein reibungsloses Auswerfen gewährleisten und den Verschleiß der Form verringern.

Wie wählen Sie den richtigen Prozess für Ihr Projekt aus?

Die Auswahl des geeigneten Herstellungsverfahrens hängt vom Produktionsvolumen, der Teilekomplexität und den Materialanforderungen ab, wobei sich Spritzguss ideal für komplexe Teile mit hohem Volumen eignet.

Für die Massenproduktion komplexer Teile ist Spritzguss das bevorzugte Verfahren, während sich 3D-Druck für die Prototypenentwicklung eignet und CNC-Bearbeitung am besten für kleine Chargen hochpräziser Teile geeignet ist.

| Szenario | Empfohlener Prozess | Grund |

|---|---|---|

| Großserienfertigung | Spritzguss | Kosteneffizient, skalierbar, schnelle Zykluszeiten. |

| Prototyping oder Kleinserien | 3D-Druck | Keine Werkzeugkosten, schnelle Iteration. |

| Große, hohle Teile | Blasformen | Besser für Behälter oder Flaschen. |

| Kleine, komplexe Metallteile | Metallspritzguss | Hohe Präzision, Stärke. |

Tipps zur Entscheidungsfindung

- Produktionsvolumen bewerten : Spritzguss wird bei höheren Stückzahlen kosteneffizient.

-

Berücksichtigen Sie die Komplexität des Teils : Mit dem Spritzgussverfahren lassen sich komplizierte Designs gut verarbeiten, es können jedoch komplexe Formen erforderlich sein.

-

Bewerten Sie den Materialbedarf : Stellen Sie sicher, dass das gewählte Verfahren die erforderlichen Materialeigenschaften unterstützt.

Injektionsformteile sind immer die beste Wahl für Kunststoffteile.FALSCH

Für Teile mit geringer Stückzahl oder stark kundenspezifische Teile sind 3D-Druck oder CNC-Bearbeitung möglicherweise besser geeignet.

Metallspritzguss (MIM) ist ideal für große Metallteile.FALSCH

Aufgrund von Kosten- und Prozessbeschränkungen wird MIM normalerweise für kleine, komplexe Teile verwendet.

Spritzgießen ist Teil eines umfassenderen Fertigungsökosystems mit vor- und nachgelagerten Technologien, die seine Fähigkeiten und Effizienz verbessern.

Zu den zugehörigen Technologien gehören die Materialwissenschaft zur Entwicklung neuer Polymere, Software zur Formenkonstruktion zur Optimierung der Werkzeuge und Automatisierung zur Verbesserung der Produktionseffizienz.

Upstream -Technologien

-

Materialwissenschaft : Entwicklung von biobasierten Polymeren, Verbundwerkstoffen und Legierungen.

-

Software zur Formenkonstruktion : Tools wie SolidWorks zum Erstellen präziser Formgeometrien.

Nachgelagerte Technologien

- Montagetechniken : Verbinden von Formteilen durch Schweißen, Kleben oder Befestigungselemente.

-

Veredelungsverfahren : Lackieren, Beschichten oder Strukturieren für Ästhetik und Funktionalität.

-

Qualitätskontrolle : Zerstörungsfreie Prüfung und Maßprüfung.

Komplementäre Technologien

-

3D-Druck : Für Rapid Prototyping und Hybridfertigung.

-

Automatisierung : Robotik und KI zur Prozessoptimierung und vorausschauenden Wartung ( MakerVerse ).

Die Automatisierung im Injektionsformmittel senkt die Produktionskosten.WAHR

Durch die Automatisierung werden die Arbeitskosten minimiert und die Konsistenz verbessert, was zu einer höheren Effizienz führt.

3D-Druck wird in Zukunft den Spritzguss ersetzen.FALSCH

Während der 3D-Druck auf dem Vormarsch ist, bleibt das Spritzgießen aufgrund seiner Geschwindigkeits- und Kostenvorteile für die Massenproduktion die beste Wahl.

Abschluss

Die Spritzgussmaterialienlandschaft im Jahr 2025 ist geprägt von Nachhaltigkeit, Leistung und Spezialisierung. Biobasierte und recycelte Kunststoffe tragen Umweltbelangen Rechnung, während Hochleistungspolymere und Spezialmaterialien wie LCP und Nitinol die Anforderungen fortschrittlicher Anwendungen erfüllen. Durch das Verständnis dieser Trends und den Einsatz der richtigen Materialien und Prozesse können Hersteller ihre Effizienz steigern, die Umweltbelastung reduzieren und in einem dynamischen Markt wettbewerbsfähig bleiben.

-

Entdecken Sie die neuesten nachhaltigen Materialien, um Ihre Produktionsprozesse zu verbessern und Umweltstandards einzuhalten. ↩

-

Entdecken Sie, wie Hochleistungspolymere die Qualität und Leistung Ihrer Produkte in anspruchsvollen Anwendungen verbessern können. ↩

-

Informieren Sie sich über Spezialmaterialien, die Ihren Produkten in Nischenmärkten wie der Medizin- und Luft- und Raumfahrtindustrie einen Wettbewerbsvorteil verschaffen können. ↩

-

Entdecken Sie die Vorteile biobasierter Kunststoffe, einschließlich ihrer Nachhaltigkeit und Leistung in verschiedenen Anwendungen. ↩

-

Erfahren Sie, wie recycelte Harze zur Nachhaltigkeit und Kosteneffizienz in der Spritzgussindustrie beitragen. ↩

-

Wenn Sie die Vorteile hoher Produktionsraten verstehen, können Sie Fertigungsprozesse optimieren und Kosten senken. ↩

-

Die Untersuchung der Gründe für hohe Werkzeugkosten kann bei der Budgetierung und Entscheidungsfindung für Fertigungsprojekte hilfreich sein. ↩

-

Wenn Sie sich mit den Designbeschränkungen vertraut machen, können Sie bei der Auswahl der Fertigungstechniken für Ihre Projekte fundierte Entscheidungen treffen. ↩

-

Das Verständnis des Spritzgussprozesses ist entscheidend für die Optimierung der Produktion und die Gewährleistung hochwertiger Teile. Entdecken Sie diese Ressource für detaillierte Einblicke. ↩

-

Das Erlernen wichtiger Parameter wie Druck und Temperatur kann Ihr Verständnis des Spritzgießens erheblich verbessern und die Produktergebnisse verbessern. ↩

-

Die Abkühlzeit ist beim Spritzgussverfahren von entscheidender Bedeutung. Wenn Sie sich mit diesem Thema befassen, können Sie die Auswirkungen auf die Teileintegrität und die Produktionseffizienz besser verstehen. ↩