Denken Sie oft darüber nach, warum manche geformten Produkte nicht so lange halten, wie Sie es sich wünschen? Hohe Schimmeltemperaturen könnten der versteckte Grund sein.

Ich arbeite an der Behebung hoher Formtemperaturen, die sich auf die Produktfestigkeit auswirken. Das bedeutet eine Verbesserung des Kühlsystems. Änderungen im Kanallayout helfen sehr. Auch die Anpassung der Einspritzeinstellungen wie Zykluszeit und Zylindertemperatur hilft. Schließlich sind Materialien mit guter Wärmeleitfähigkeit sinnvoll. Das ist sehr wichtig.

Als ich in der Formenindustrie anfing, war ich verwirrt darüber, dass Produkte unterschiedlich brechen. Dann habe ich die Details des Kühlsystems studiert. Eine Änderung der Kühlkanalanordnung, insbesondere bei großen Formen, trug zur Temperaturkontrolle bei. Das war, als würde man Kanäle in Autoteilen mit Computerprogrammen verschieben.

Wichtig war auch die Änderung der Größe oder Anzahl der Kühlkanäle. Ich erinnere mich, dass ich einen Kanal von 8 mm auf 12 mm verbreitert habe, was die Abkühlung wirklich beschleunigte. Die Verwendung guter Kühlflüssigkeiten wie Wasser oder Spezialöle senkte die Formtemperatur noch weiter und sorgte so dafür, dass meine Designs stabil blieben.

Auch die Anpassung der Injektionseinstellungen war wichtig. Ich habe kürzere Einspritzzyklen und kältere Zylindertemperaturen ausprobiert. Diese Änderungen sparten Zeit und reduzierten die zusätzliche Hitze. Auch die Wahl von Formmaterialien wie Kupfer oder Aluminium, die die Wärme gut transportieren, hat sehr geholfen. Sie leiten die Wärme von wichtigen Stellen weg.

Jede Veränderung hat mich gelehrt, stärkere Produkte zu entwickeln. Ich habe frühe Verwirrung in wertvolles Wissen verwandelt.

Hohe Formtemperaturen verringern immer die Produktfestigkeit.FALSCH

Hohe Temperaturen können die Festigkeit verringern, Anpassungen können die Auswirkungen jedoch abmildern.

Durch die Optimierung der Kühlkanäle kann die Produkthaltbarkeit verbessert werden.WAHR

Eine effiziente Kühlung verhindert eine Überhitzung und bewahrt die Produktintegrität.

Warum steigen die Temperaturen in der Spritzgussform?

Manchmal scheint Ihre Spritzgussform zu heiß zu sein. Das passiert vielen Menschen. Hohe Schimmeltemperaturen bereiten wirklich Probleme. Sie wirken sich sowohl auf die Qualität als auch auf die Effizienz aus.

Hohe Werkzeugtemperaturen entstehen häufig durch nicht ordnungsgemäß funktionierende Kühlsysteme, ungeeignete Spritzgusseinstellungen und schlechte Materialauswahl. Durch die Feinabstimmung dieser Bereiche werden die Temperaturen erheblich gesenkt und die Gesamtqualität der Produktion verbessert.

Unzureichende Kühlsysteme

Ich erinnere mich, als ich zum ersten Mal mit einem überhitzten Schimmel konfrontiert wurde. Es war stressig. Das Problem war auf ein altes Kühlsystem zurückzuführen. Gute Kühlkanäle sind sehr wichtig. Beispielsweise hilft ein 3D-Kühlkanaldesign 1 bei komplexen Formen, indem es heiße Stellen verhindert.

Die Vergrößerung der Kühlkanäle ist wirklich wichtig. Der Übergang von 8 mm auf 10-12 mm verändert die Art und Weise, wie die Wärme stark nach außen abfließt. Auch die Verwendung einer guten Kühlflüssigkeit macht einen großen Unterschied. Spezielle Wasserkühlmittel oder Wärmeträgeröle waren bei meiner Arbeit sehr hilfreich.

| Verbesserungen des Kühlsystems | Vorteile |

|---|---|

| 3D-Kühldesign | Gleichmäßige Temperaturverteilung |

| Erhöhte Kanalgröße | Verbesserte Wärmeableitung |

| Effizientes Kühlmedium | Schnellere Temperatursenkung |

Falsche Spritzgussparameter

Einmal habe ich viele Stunden damit verbracht, Parameter anzupassen, um die Temperaturen zu kontrollieren. Durch die Verkürzung des Injektionszyklus von 60 Sekunden auf etwa 40–50 Sekunden wurde die Wärmeentwicklung reduziert. Auch die Senkung der Fasstemperatur hat geholfen und gleichzeitig die Qualität hoch gehalten.

Durch die Verkürzung des Einspritzzyklus wird die Belastung der Form durch die Hochtemperaturschmelze deutlich reduziert. Darüber hinaus kann die Anpassung der Zylindertemperatur die Wärmeübertragung 2 zur Form verringern, ohne die Produktqualität zu beeinträchtigen.

Ungeeignete Formmaterialien und Oberflächenbehandlung

Die Auswahl der richtigen Materialien ist entscheidend. Materialien wie Kupfer- oder Aluminiumlegierungen in wichtigen Teilen leiten die Wärme schnell an das Kühlmedium weiter. Oberflächenbehandlungen wie Keramikbeschichtungen 3 wirken isolierend und schützen das Produkt vor zu großer Hitze.

Die Verbesserung dieser Teile erhöht die Leistung und verlängert auch die Lebensdauer der Form, was sich sehr positiv auf die Herstellung auswirkt.

3D-Kühldesigns verhindern eine Überhitzung der Form.WAHR

3D-Kühlkanäle verteilen die Temperatur gleichmäßig und reduzieren so Hotspots.

Keramikbeschichtungen erhöhen den Einfluss der Formtemperatur.FALSCH

Keramikbeschichtungen isolieren und reduzieren die Temperatureinwirkung auf Formen.

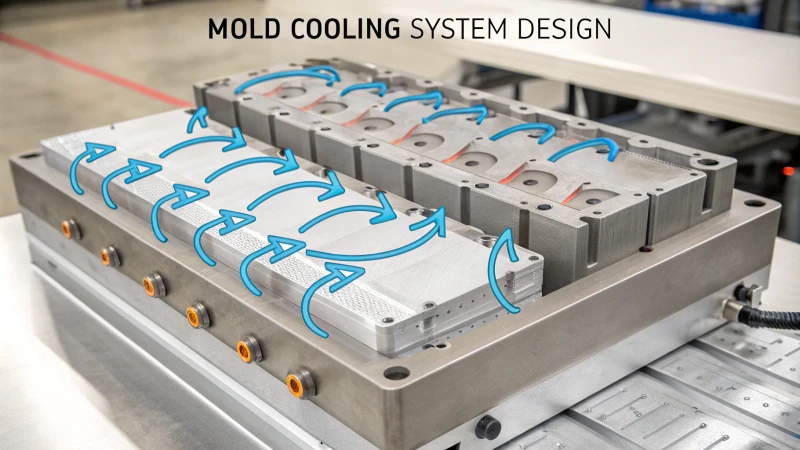

Wie wirkt sich das Design des Formkühlsystems auf die Produktfestigkeit aus?

Haben Sie schon einmal darüber nachgedacht, wie sich das Kühlsystem der Form auf die Festigkeit Ihres Produkts auswirkt? Erfahren Sie die Geheimnisse hinter diesem wichtigen Designteil! Verschiedene Kühltechniken beeinflussen die Endqualität. Die Temperaturkontrolle ist wirklich wichtig. Die richtige Kühlung führt wahrscheinlich zu langlebigen Produkten.

Das Design des Formkühlsystems hat großen Einfluss auf die Produktfestigkeit. Eine gleichmäßige Kühlung ist entscheidend, um ein Verziehen und Schrumpfen zu verhindern. Die Anordnung der Kühlkanäle ist wichtig. Auch die mittlere Effizienz ist wirklich wichtig. Die Leitfähigkeit des Materials beeinflusst die Wärmeableitung. Stabilität hängt von diesen Faktoren ab.

Bedeutung einer gleichmäßigen Kühlung

Eine gleichmäßige Kühlung ist für die Aufrechterhaltung der Produktintegrität von entscheidender Bedeutung. In meiner Anfangszeit, in der ich in Formen gearbeitet habe, hat eine ungleichmäßige Kühlung viele Produkte ruiniert. Verzug oder Schrumpfung verbogen oder geschrumpft herauskommt , was die Festigkeit beeinträchtigt. Um eine Gleichmäßigkeit zu erreichen, überprüfen Sie die Anordnung der Kühlkanäle 4 . 3D-Designs tragen dazu bei, lokale Überhitzung zu vermeiden, was bei großen oder komplexen Formen von entscheidender Bedeutung ist.

Optimierung des Kühlkanaldesigns

Ein effektives Kühlkanaldesign maximiert die Wärmeableitung. Bei einem Projekt mit Autoteilen hatten wir ein Überhitzungsproblem. es sehr wichtig ist, die Anzahl oder den Durchmesser der Kühlkanäle 5 Beispielsweise erhöht die Erweiterung des Durchmessers von 8 mm auf 10–12 mm die Durchflusseffizienz. Eine einfache Änderung hat eine große Wirkung. Die folgende Tabelle zeigt mögliche Verbesserungen:

| Durchmesser (mm) | Kühleffizienz |

|---|---|

| 8 | Standard |

| 10 | Verbessert |

| 12 | Optimal |

Auswahl des richtigen Kühlmediums

Die Wahl des richtigen Kühlmittels ist wie die Suche nach dem richtigen Werkzeug für eine Aufgabe. Die Wahl des Kühlmediums hat maßgeblichen Einfluss auf die Leistung. Als ich zum ersten Mal Wasserkühlmittel ausprobierte, überraschte mich die Geschwindigkeit, mit der es die Formtemperatur senkte, aufgrund seiner hohen Effizienz. Für detaillierte Aufgaben und präzise Anwendungen bieten spezielle Wärmeübertragungsöle eine bessere Kontrolle und sorgen dafür, dass die Form eine optimale Temperatur beibehält, wodurch die Auswirkungen auf die Produktfestigkeit verringert werden .

Prozessparameter anpassen

Das Ändern der Formparameter ist wie das Stimmen eines Instruments. Durch die Anpassung der Spritzgussparameter, wie z. B. kürzere Zyklen oder niedrigere Zylindertemperaturen, kann die Wärmeaufnahme durch die Form verringert werden. Kleine Optimierungen bringen große Ergebnisse und minimieren übermäßige Temperaturprobleme, ohne die Produktqualität zu beeinträchtigen.

Material- und Oberflächenbehandlung

Der Einsatz von Materialien mit hoher Wärmeleitfähigkeit öffnete mir die Augen für neue Möglichkeiten. Die Auswahl von Materialien wie Kupfer oder Aluminiumlegierungen sorgt für eine effiziente Wärmeübertragung. Darüber hinaus wirken Oberflächenbehandlungen wie Keramikbeschichtungen als Isolatoren, reflektieren die Wärme, bewahren die Formtemperaturintegrität und erhöhen gleichzeitig die Produktfestigkeit.

Durch die Untersuchung dieser Aspekte des Formenkühlsystemdesigns – gleichmäßige Kühlbedeutung, Optimierung des Kanaldesigns, Auswahl geeigneter Medien, Anpassung von Prozessparametern und Auswahl geeigneter Materialien – können Hersteller die Produktfestigkeit und -qualität effektiv verbessern. Diese umfassende Analyse stellt sicher, dass die Formen bei optimalen Temperaturen arbeiten, was sich direkt auf die Robustheit und Zuverlässigkeit des Endprodukts auswirkt.

Eine gleichmäßige Kühlung verhindert Produktverzug.WAHR

Ungleichmäßige Kühlung führt zu Verformungen und beeinträchtigt die Produktfestigkeit.

Ein größerer Kühlkanaldurchmesser verringert die Wärmeableitung.FALSCH

Größere Durchmesser verbessern den Durchfluss und verbessern die Wärmeableitung.

Welche Prozessparameter können zur Steuerung der Formtemperatur angepasst werden?

Der Tag, an dem ich sah, wie wichtig die Werkzeugtemperatur beim Spritzgießen ist, bleibt mir lebendig. Diese Entdeckung hat meine Produktionslinie verändert. Es hat uns vor vielen Problemen und Mängeln bewahrt. Wirklich wichtig.

Um die Formtemperatur konstant zu halten, passen Sie die Funktion des Kühlsystems an. Ändern Sie die Zeiten für den Injektionszyklus. Kontrollieren Sie die Fasstemperaturen sorgfältig. Wählen Sie Formmaterialien mit Bedacht aus. Diese Änderungen tragen wesentlich zum Wärmemanagement beim Spritzgießen bei. Ja, das tun sie wirklich.

Optimieren Sie das Kühlsystem

Ein effizientes Kühlsystem ist für die Steuerung der Formtemperatur von entscheidender Bedeutung. Als ich mit Formen arbeitete, war mir zunächst nicht bewusst, wie wichtig ein effektives Kühlsystem ist. Viele Nächte wurden in der Fabrik verbracht, um das Design des Kühlkanals 7 um eine gleichmäßige Kühlung für jedes Formteil zu erreichen. Komplexe Designs haben mich gestresst, aber die Verwendung von 3D-Kühlkanälen hat mir den Tag gerettet. Diese Kanäle verhinderten eine lokale Überhitzung und sorgten so für einen sehr reibungslosen Prozess.

Die Erhöhung der Anzahl oder Größe der Kanäle war äußerst hilfreich – die Änderung eines Kanals von 8 mm auf 10–12 mm ließ die Wärme schneller verschwinden. Darüber hinaus kann die Wahl eines hocheffizienten Kühlmediums 8 wie Wasserkühlmittel oder Spezialöle die Formtemperatur effektiv senken und viel Stress sparen.

| Kühllösung | Vorteil |

|---|---|

| 3D-Kühlkanäle | Gleichmäßige Temperaturregelung |

| Größerer Kanaldurchmesser | Schnellere Wärmeableitung |

| Effiziente Kühlmedien | Verbesserte Kühlleistung |

Ändern Sie die Spritzgussparameter

Das Anpassen der Einspritzzykluszeiten war wie das Feinjustieren einer Uhr. Die Verkürzung der Zyklen trug dazu bei, dass die Formen weniger Wärme aus der Schmelze absorbierten. Beispielsweise war die Verkürzung des Zyklus von 60 auf 40–50 Sekunden perfekt – weniger Hitze und weniger Defekte.

Darüber hinaus trägt die Senkung der Zylindertemperatur ohne Beeinträchtigung der Fließfähigkeit der Schmelze dazu bei, den Wärmeeintrag in die Form zu kontrollieren. Schon ein Temperaturabfall von 10–20 °C 9 machte einen großen Unterschied und verhinderte eine zu große Hitzeentwicklung.

Wählen Sie das richtige Formmaterial und die richtigen Behandlungen

Die Wahl von Formmaterialien mit hoher Wärmeleitfähigkeit war ein Wendepunkt. Der Einsatz von Kupfer- oder Aluminiumlegierungen in der Nähe von Kühlbereichen verbesserte das Wärmemanagement erheblich. Es fühlte sich an, als hätte man eine Geheimwaffe!

Das Aufbringen von Oberflächenbeschichtungen wie Keramik oder Wärmebarrieren 10 kann gegen überschüssige Hitze isolieren. Diese Beschichtungen reflektieren die Wärme, sorgen für eine gleichmäßigere Formtemperatur und verbessern die Produktintegrität.

| Material/Beschichtung | Nutzen |

|---|---|

| Hohe Wärmeleitfähigkeit | Schnelle Wärmeübertragung |

| Oberflächenbeschichtungen | Reduziert die Wärmeaufnahme |

Ich habe herausgefunden, dass Hersteller wie wir mithilfe dieser Strategien die Formentemperaturen gut kontrollieren können. Die Produktqualität stieg, ohne dass die Produktionseffizienz darunter litt. Jede Änderung war wie das Lösen eines Rätsels und führte zu zuverlässigeren und konsistenteren Ergebnissen.

Ein größerer Kühlkanaldurchmesser verbessert die Wärmeableitung.WAHR

Größere Kanäle ermöglichen einen stärkeren Kühlmittelfluss und verbessern so die Wärmeabfuhr.

Eine Senkung der Zylindertemperatur erhöht die Formtemperatur.FALSCH

Durch die Reduzierung der Zylindertemperatur wird der Wärmeeintrag in die Form verringert.

Welche Formmaterialien haben die beste Wärmeleitfähigkeit?

Ich erinnere mich an das erste Mal, als ich Formmaterialien auswählen musste. So viele Entscheidungen erfüllten mich mit Verwirrung und Zweifel darüber, was am wichtigsten war. Die Wärmeleitfähigkeit wurde zu meinem Leitstern.

Kupfer- und Aluminiumlegierungen sind meine Lieblingsmaterialien für Formen, weil sie die Wärme sehr gut übertragen. Sie leisten hervorragende Arbeit bei der Wärmeübertragung. Diese Fähigkeit hält die Formtemperaturen gleichmäßig und trägt wahrscheinlich dazu bei, die Zeit zu verkürzen, die bei Fertigungsaufgaben wie dem Spritzgießen benötigt wird.

Erforschung der Wärmeleitfähigkeit in Formmaterialien

Als ich zum ersten Mal in die Welt der Formmaterialien 11 , wurde mir schnell klar, dass die Wärmeleitfähigkeit für eine erfolgreiche Fertigung sehr wichtig ist. Wenn das Material die Wärme schnell ableitet, ist die Wahrscheinlichkeit geringer, dass die Formen zu heiß werden. Das bedeutet eine bessere und schnellere Produktion.

Kupferlegierungen

Kupferlegierungen haben mich fasziniert, insbesondere Berylliumkupfer. Ich habe es während eines schwierigen Projekts gefunden. Seine Fähigkeit, Wärme zu übertragen, hat mich sehr überrascht. Es funktioniert viel besser als die Stahlformen, die ich zuvor verwendet habe.

| Eigentum | Kupferlegierungen | Stahl |

|---|---|---|

| Wärmeleitfähigkeit (W/m·K) | 300-400 | 20-60 |

Kupfer hält die Formtemperaturen stabil. Diese Stabilität hat mich vor Problemen wie Warping bewahrt, die mir in meinen frühen Projekten viele Probleme bereiteten.

Aluminiumlegierungen

Aluminiumlegierungen sind für mich eine weitere Top-Wahl. Sie helfen, wenn ich etwas Leichtes, aber Starkes brauche. Sie sind sehr nützlich für große Formen oder Formen, die häufig gehandhabt werden müssen.

Aluminium ist zwar nicht so leitfähig wie Kupfer, bietet aber dennoch eine gute Mischung aus Leichtigkeit und guter Funktion. Es findet die perfekte Mitte – Sie müssen sich nicht zwischen Gewicht und Leistung entscheiden.

Optimieren des Formendesigns mit Wärmeleitfähigkeit

Ein entscheidender Moment bei der Gestaltung meiner Form war die Erkenntnis, wie wichtig es ist, das Kühlsystem zu verbessern. Durch die Änderung der Anordnung der Kühlkanäle und die Vergrößerung ihrer Größe bzw. Menge konnte ich die Kühleffizienz erheblich verbessern. Der Einsatz effizienter Kühlmedien wie Wasser als Kühlflüssigkeit hat für mich die Spielregeln verändert und dafür gesorgt, dass alles reibungslos läuft.

Die Simulationssoftware 12 ist für mich mittlerweile ein zuverlässiges Werkzeug. Es hilft bei der Gestaltung von Kühlkanälen, um die Kühlmedien gleichmäßig zu verteilen und so lokale Überhitzungsstellen zu verhindern.

Oberflächenbehandlungen und Beschichtungen

Abgesehen von der Auswahl der richtigen Materialien habe ich gelernt, dass Oberflächenbehandlungen die thermische Leistung einer Form wirklich verbessern können. Die Beschichtung von Formen mit Keramik- oder Wärmedämmschichten dient als Schutzschild, reduziert unerwünschte Wärmeübertragung und verlängert die Lebensdauer der Form.

Durch die Kombination hochleitfähiger Materialien mit fortschrittlichen Kühltechniken konnte ich meine Fertigung auf ein neues Niveau an Effizienz und Konsistenz bringen – genau das, was die moderne Fertigung braucht.

Kupferlegierungen haben eine höhere Wärmeleitfähigkeit als Stahl.WAHR

Die Wärmeleitfähigkeit von Kupferlegierungen beträgt 300–400 W/m·K, die von Stahl 20–60.

Aluminiumlegierungen sind schwerer als Kupferlegierungen.FALSCH

Aluminiumlegierungen sind im Vergleich zu Kupfer für ihr geringes Gewicht bekannt.

Abschluss

Um die Festigkeit von Spritzgussprodukten zu verbessern, Kühlsysteme zu optimieren, Formparameter anzupassen und Materialien mit hoher Wärmeleitfähigkeit auszuwählen, um die Formtemperaturen effektiv zu steuern.

-

Entdecken Sie, wie 3D-Kühlkanäle lokale Überhitzung verhindern und so die Gleichmäßigkeit und Effizienz verbessern. ↩

-

Verstehen Sie Techniken zur Feinabstimmung der Fasstemperatur für ein optimales Wärmemanagement ohne Qualitätsverlust. ↩

-

Entdecken Sie, wie Keramikbeschichtungen dabei helfen, Formen zu isolieren, die Wärmeübertragung zu reduzieren und die Produkthaltbarkeit zu verbessern. ↩

-

Dieser Link erklärt, wie die Optimierung der Kühlkanalanordnung lokale Überhitzungen verhindert und eine gleichmäßige Kühlung gewährleistet. ↩

-

Entdecken Sie, wie ein größerer Kühlkanaldurchmesser die Wärmeableitung verbessert und die Effizienz der Form steigert. ↩

-

Erfahren Sie, warum Wasserkühlmittel wegen seiner Fähigkeit zur schnellen Temperatursenkung in Formsystemen bevorzugt werden. ↩

-

Die Erforschung verschiedener Kühlkanaldesigns trägt dazu bei, eine gleichmäßige Kühlung sicherzustellen, Fehler zu vermeiden und die Produktqualität zu verbessern. ↩

-

Das Verständnis verschiedener Kühlmedien hilft bei der Auswahl von Optionen, die die Formtemperaturen effizient verwalten. ↩

-

Erfahren Sie, wie sich die Anpassung der Zylindertemperaturen auf die Formwärme und die Produktergebnisse auswirkt. ↩

-

Entdecken Sie, wie Oberflächenbeschichtungen dazu beitragen, die Wärmeübertragung zu steuern und konstante Formentemperaturen aufrechtzuerhalten. ↩

-

Entdecken Sie verschiedene Materialien mit hoher Wärmeleitfähigkeit und ihre Anwendungen in der Fertigung. ↩

-

Entdecken Sie Methoden zur Verbesserung der Effizienz der Formkühlung durch Optimierung des Kanallayouts und Medienauswahl. ↩