Sich auf die Reise der Mehrkavitäten-Formgestaltung zu begeben, kann sich anfühlen, als würde man durch ein Labyrinth navigieren. Jede Wendung bringt neue Herausforderungen mit sich, die über Erfolg oder Scheitern Ihrer Produktionsziele entscheiden können.

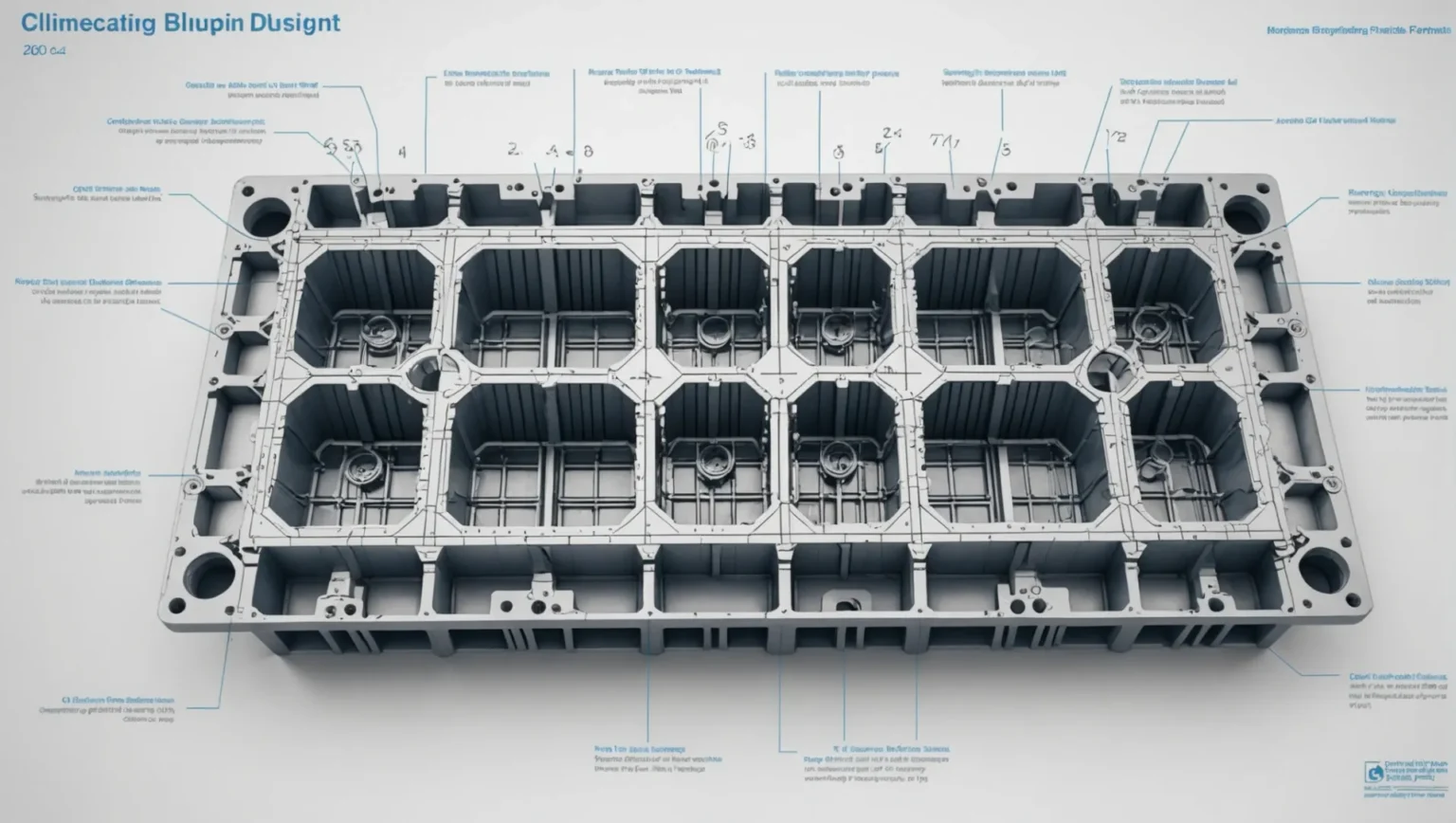

Zu den Herausforderungen bei der Gestaltung von Formen mit mehreren Kavitäten gehören die Erzielung ausgewogener Angusssysteme, die Gestaltung effektiver Kühlsysteme, die Sicherstellung der Strukturfestigkeit der Form und die Aufrechterhaltung einer gleichbleibenden Produktqualität. Zu den Lösungen gehören optimierte Designtechniken, fortschrittliche Materialien und präzise Prozesskontrollen, um diese Probleme zu mindern.

Aber keine Sorge! Ich bin hier, um Sie durch das Labyrinth der Lösungen zu führen, die diese Herausforderungen in Sprungbretter für den Erfolg verwandeln können.

Mehrkavitäten-Werkzeuge produzieren identische Teile pro Zyklus.WAHR

Formen mit mehreren Kavitäten sind für die Herstellung mehrerer identischer Teile konzipiert und steigern so die Effizienz.

- 1. Wie unterscheiden sich Formen mit mehreren Kavitäten von Formen mit einer Kavität und Familienformen?

- 2. Was sind die Best Practices für den Entwurf eines Balanced-Gating-Systems?

- 3. Wie kann die Effizienz des Kühlsystems in Formen mit mehreren Kavitäten verbessert werden?

- 4. Welche Rolle spielt die Materialauswahl für die strukturelle Integrität der Form?

- 5. Abschluss

Wie unterscheiden sich Formen mit mehreren Kavitäten von Formen mit einer Kavität und Familienformen?

Im Spritzgussbereich ist die Wahl des richtigen Formtyps entscheidend für die Optimierung der Produktionseffizienz und -qualität.

Formen mit mehreren Kavitäten produzieren mehrere identische Teile pro Zyklus, was die Effizienz erhöht, während Formen mit einer Kavität ein Teil pro Zyklus produzieren. Familienformen stellen verschiedene Teile gleichzeitig her und eignen sich für Montageprodukte. Jeder Typ hat einzigartige Designherausforderungen und Vorteile, die sich auf Herstellungsprozesse und Kosten auswirken.

Formentypen verstehen

Spritzgießen ist ein vielseitiges Herstellungsverfahren zur Herstellung von Kunststoffteilen durch Einspritzen von geschmolzenem Material in eine Form. Die Wahl zwischen mit mehreren Kavitäten 1 , Einzelkavitäten und Familienformen hat erhebliche Auswirkungen auf die Produktionseffizienz, die Kosten und die Produktqualität.

Formen mit mehreren Kavitäten

- Effizienz und Leistung : Formen mit mehreren Kavitäten sind für die Herstellung mehrerer identischer Teile in einem einzigen Zyklus konzipiert und steigern die Produktivität und senken die Stückkosten. Dies ist ideal für die Massenproduktion.

- Komplexität des Designs : Diese Formen erfordern komplizierte Designs, um eine gleichmäßige Füllung und Kühlung aller Hohlräume sicherzustellen. Wie bereits erwähnt, ist der Ausgleich der Anguss- und Kühlsysteme von größter Bedeutung.

- Kostenüberlegungen : Während die anfänglichen Werkzeugkosten aufgrund der Komplexität höher sind, sinken die Kosten pro Teil mit zunehmender Produktion erheblich.

Formen mit einer Kavität

- Einfachheit und Kontrolle : Diese Formen produzieren ein Teil pro Zyklus und bieten eine verbesserte Kontrolle über den Formprozess. Sie sind einfacher im Design und reduzieren potenzielle Defekte, die durch ungleichmäßige Füllung oder Kühlung verursacht werden.

- Flexibilität : Ideal für die Kleinserienfertigung oder Prototypenfertigung, bei der Präzision und Details Vorrang vor Quantität haben.

- Kostenauswirkungen : Geringere Vorabkosten, aber potenziell höhere Kosten pro Teil bei Skalierung.

Familienformen

- Vielfalt in der Produktion : Familienformen sind einzigartig in ihrer Fähigkeit, verschiedene Teile in einem Zyklus herzustellen und eignen sich für Artikel, die nach der Produktion zusammengebaut werden.

- Designherausforderungen : Erfordert eine sorgfältige Konstruktion, um sicherzustellen, dass verschiedene Teile einen angemessenen Materialfluss und eine angemessene Kühlung erhalten. Diese Komplexität kann zu Schwankungen in der Teilequalität führen.

- Wirtschaftliche Faktoren : Vorteilhaft für mittelgroße Serien unterschiedlicher Teile, Reduzierung der Gesamtwerkzeugkosten durch Konsolidierung der Produktion.

Vergleich der wichtigsten Funktionen

| Besonderheit | Formen mit mehreren Kavitäten | Formen mit einer Kavität | Familienformen |

|---|---|---|---|

| Output-Effizienz | Hoch | Niedrig | Mäßig |

| Designkomplexität | Hoch | Niedrig | Hoch |

| Produktionsvolumen | Hoch | Niedrig | Mäßig |

| Teilekonsistenz | Herausfordernd | Einfacher | Variable |

| Kosteneffizienz | Hoch (auf lange Sicht) | Niedrig (es sei denn, eine geringe Lautstärke ist erforderlich) | Mäßig (hängt von der Teilesorte ab) |

Zusammenfassend lässt sich sagen, dass bei der Auswahl des geeigneten Formtyps Faktoren wie Produktionsvolumen, Teilekonsistenz, Designkomplexität und Kosteneffizienz abgewogen werden müssen. Das Verständnis der unterschiedlichen Eigenschaften und potenziellen Herausforderungen jedes Formtyps ermöglicht es Herstellern, ihren Ansatz an spezifische Projektanforderungen anzupassen.

Formen mit mehreren Kavitäten sind ideal für die Massenproduktion.WAHR

Sie produzieren mehrere identische Teile pro Zyklus und steigern so die Effizienz.

Familienformen bieten die geringste Designkomplexität unter den Formentypen.FALSCH

Familienformen erfordern eine sorgfältige Konstruktion, um eine unterschiedliche Teilequalität sicherzustellen.

Was sind die Best Practices für den Entwurf eines Balanced-Gating-Systems?

Die Entwicklung eines ausgewogenen Angusssystems ist von entscheidender Bedeutung für die Erzielung von Gleichmäßigkeit und Qualität in Formprozessen mit mehreren Kavitäten.

Zu den Best Practices für den Entwurf eines ausgewogenen Angusssystems gehören die Optimierung der Angusskanalabmessungen, die Verwendung von Strömungssimulationssoftware und die Anpassung der Einspritzparameter. Durch den Einsatz von Ausgleichsgeräten und regelmäßigen Systembewertungen kann die Gleichmäßigkeit der Strömung in den Hohlräumen weiter verbessert und so eine qualitativ hochwertige Ausgabe gewährleistet werden.

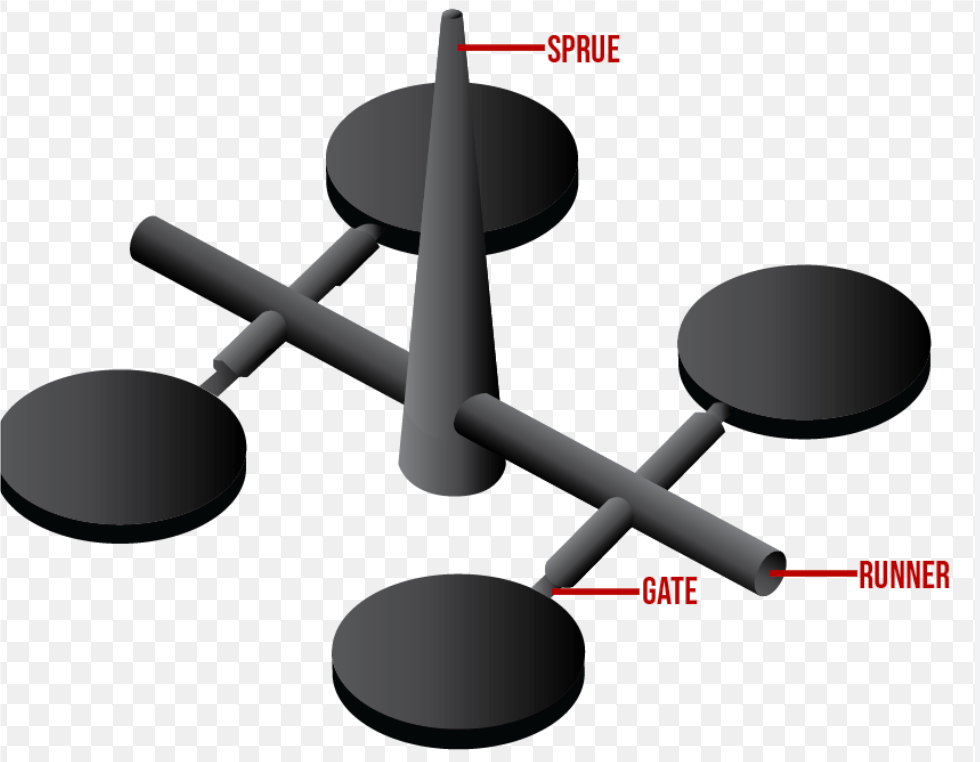

Verständnis des Gating-Systemgleichgewichts

Ein ausgewogenes Angusssystem stellt sicher, dass jede Kavität in einem Werkzeug mit mehreren Kavitäten gleichmäßig gefüllt wird. Dies ist entscheidend für die Aufrechterhaltung der Produktkonsistenz und -qualität. Ein Ungleichgewicht kann dazu führen, dass einige Hohlräume unter- oder überfüllt werden, was zu Defekten führt. Durch einen systematischen Ansatz können Sie diese Herausforderungen wirksam abmildern.

Optimierung des Läuferdesigns

Das Läufersystem 2 spielt eine wesentliche Rolle beim Erreichen des Gleichgewichts. Durch sorgfältige Anpassung der Größe, Form und Länge der Kanäle können Sie den Strömungswiderstand in allen Hohlräumen ausgleichen. Erwägen Sie die Verwendung von Läufern mit ähnlichen Längen und Durchmessern, um Strömungsschwankungen zu minimieren. Darüber hinaus kann die Implementierung einer Strömungssimulationssoftware dazu beitragen, das Design zu optimieren und potenzielle Ungleichgewichte vor Produktionsbeginn zu erkennen.

Verwendung von Ausgleichsgeräten

Ausgleichsgeräte wie Verteiler und Ausgleichsblöcke sind wesentliche Komponenten im Angusssystem. Diese Geräte tragen dazu bei, den Fluss gleichmäßig zu verteilen, indem sie Unterschiede in der Hohlraumgeometrie und -position ausgleichen. Bewerten und passen Sie diese Komponenten regelmäßig an, um das Systemgleichgewicht aufrechtzuerhalten.

Feinabstimmung der Injektionsparameter

Einspritzgeschwindigkeit, Druck und Temperatur sind kritische Parameter, die sich auf die Leistung des Angusssystems auswirken. Durch die Feinabstimmung dieser Parameter können Sie das Strömungsgleichgewicht zwischen den Hohlräumen verbessern. Erwägen Sie den Einsatz fortschrittlicher Spritzgussmaschinen, die eine präzise Kontrolle dieser Variablen ermöglichen, um eine optimale Leistung sicherzustellen.

Kontinuierliche Bewertung und Anpassung

Eine regelmäßige Beurteilung der Leistung des Angusssystems ist von entscheidender Bedeutung. Nutzen Sie Flussanalysetools 3, um das System nach Bedarf zu überwachen und anzupassen und sicherzustellen, dass es sich an alle Änderungen der Produktionsanforderungen oder Materialien anpasst. Ein proaktiver Ansatz bei der Systemwartung trägt dazu bei, das Gleichgewicht aufrechtzuerhalten und Qualitätsprobleme zu verhindern.

Strömungssimulationssoftware optimiert das Läuferdesign.WAHR

Die Strömungssimulation hilft, Ungleichgewichte zu erkennen und die Kanalabmessungen zu optimieren.

In Angusssystemen sind Ausgleichsvorrichtungen nicht erforderlich.FALSCH

Ausgleichsgeräte sorgen für eine gleichmäßige Strömungsverteilung, die für das Systemgleichgewicht von entscheidender Bedeutung ist.

Wie kann die Effizienz des Kühlsystems in Formen mit mehreren Kavitäten verbessert werden?

Die Verbesserung der Effizienz des Kühlsystems in Mehrkavitätenwerkzeugen ist von entscheidender Bedeutung, um eine gleichbleibende Produktqualität zu erreichen und die Zykluszeiten zu verkürzen.

Um die Effizienz des Kühlsystems in Formen mit mehreren Kavitäten zu steigern, müssen das Design des Kühlkanals optimiert, Simulationssoftware verwendet, geeignete Kühlmedien ausgewählt und eine präzise Kontrolle über Temperatur und Durchflussraten aufrechterhalten werden.

Die Bedeutung des Kühlsystemdesigns

Bei Formen mit mehreren Kavitäten kommt es bei der Kühleffizienz nicht nur auf die Geschwindigkeit an, sondern auch auf die Gleichmäßigkeit aller Kavitäten. Ein effizientes Kühlsystem sorgt dafür, dass die geformten Produkte ihre Dimensionsstabilität und Oberflächenqualität behalten, was für die Massenproduktion von entscheidender Bedeutung ist.

Gestaltung optimaler Kühlkanäle

Die Gestaltung der Kühlkanäle hat direkten Einfluss darauf, wie effizient die Wärme aus der Form abgeführt wird. Durch den Einsatz einer gleichmäßig verteilten Kühlrohranordnung 4 kann die Kühleffizienz erheblich gesteigert werden. Die Kanäle müssen strategisch platziert werden, um sicherzustellen, dass jeder Hohlraum gleichmäßig gekühlt wird. Dabei müssen die Geometrie der Hohlräume und die thermischen Eigenschaften des Materials berücksichtigt werden.

Kühlkanal-Layoutoptionen

| Kanaltyp | Vorteile | Überlegungen |

|---|---|---|

| Spiralkanäle | Verbesserte Kühlung bei tiefen oder komplexen Formen | Erfordert eine präzise Bearbeitung |

| Konforme Kühlung | Folgt der Form des Hohlraums und verbessert so die Gleichmäßigkeit | Kostspieliger und komplexer in der Herstellung |

| Gerade Kanäle | Einfach und kostengünstig | Kann zu ungleichmäßiger Kühlung führen |

Verwendung von Simulationssoftware

Um die Komplexität des Kühlsystemdesigns zu bewältigen, kann der Einsatz fortschrittlicher Kühlsimulationssoftware von unschätzbarem Wert sein. Solche Tools ermöglichen es Ingenieuren, die Kühlpfade zu visualisieren und zu optimieren und so maximale Effizienz zu gewährleisten, bevor die eigentliche Produktion beginnt. Dieser proaktive Ansatz reduziert Versuch und Irrtum bei physischen Formiterationen.

Auswahl und Steuerung des Kühlmediums

Ein weiterer entscheidender Faktor ist die Wahl des richtigen Kühlmediums. Üblicherweise wird Wasser verwendet, je nach dem zu formenden Polymer können jedoch auch andere Medien wirksamer sein. Darüber hinaus ist die Kontrolle der Temperatur und Durchflussrate dieses Mediums von entscheidender Bedeutung. Durch den Einsatz von Temperaturreglern und Durchflussmessern 5 wird sichergestellt, dass das System stabil bleibt und Unstimmigkeiten in der Produktqualität vermieden werden.

Überwachung und Anpassungen

Um die Effizienz des Kühlsystems langfristig aufrechtzuerhalten, sind regelmäßige Überwachungen und Anpassungen erforderlich. Der Einsatz von IoT-fähigen Sensoren kann Echtzeitdaten zu Temperaturschwankungen innerhalb der Form liefern und bei Bedarf sofortige Anpassungen ermöglichen.

Wenn Sie diese Elemente verstehen und in Ihren Formkonstruktionsprozess integrieren, können Sie die Kühleffizienz in Mehrkavitätenformen erheblich verbessern.

Spiralkanäle verbessern die Kühlung bei komplexen Formen.WAHR

Spiralkanäle verbessern die Kühleffizienz bei komplizierten Formenkonstruktionen.

Gerade Kanäle sorgen für eine gleichmäßige Kühlung aller Hohlräume.FALSCH

Gerade Kanäle können aufgrund ihrer Einfachheit zu einer ungleichmäßigen Kühlung führen.

Welche Rolle spielt die Materialauswahl für die strukturelle Integrität der Form?

Die Materialauswahl ist von entscheidender Bedeutung für die Gewährleistung der strukturellen Integrität der Form und beeinflusst die Haltbarkeit und Leistung unter Belastung.

Die Materialauswahl ist entscheidend für die Aufrechterhaltung der strukturellen Integrität der Form. Hochwertige Materialien wie legierter Stahl erhöhen die Festigkeit und Steifigkeit und verhindern Verformungen oder Schäden beim Spritzgießen. Die Verwendung von Materialien mit geeigneter Wärmeleitfähigkeit trägt außerdem zu einer effektiven Kühlung bei und sorgt so für Dimensionsstabilität und Oberflächenqualität der Produkte.

Bedeutung der Materialauswahl beim Formenbau

Bei Formen mit mehreren Kavitäten spielt die Wahl des Materials eine entscheidende Rolle bei der Bestimmung der strukturellen Gesamtintegrität 6 . Oft werden hochfeste Materialien wie legierter Stahl und vorgehärteter Stahl bevorzugt. Diese Materialien bieten die nötige Steifigkeit, um den hohen Drücken und Belastungen beim Spritzgießprozess standzuhalten.

Ein sorgfältig ausgewähltes Material erhöht nicht nur die Haltbarkeit, sondern verringert auch das Risiko einer Verformung oder Rissbildung im Laufe der Zeit. Dies ist besonders wichtig für Formen mit mehreren Kavitäten, die von Natur aus komplexer und größer sind als Formen mit einer Kavität.

Auswirkungen auf die Formleistung

Die Wärmeleitfähigkeit des Materials beeinflusst den Kühlprozess – ein wesentlicher Faktor für die Leistung der Form. Durch eine effektive Kühlung wird sichergestellt, dass jede Kavität gleichmäßig gekühlt wird, wodurch die Dimensionsstabilität und Oberflächenqualität der geformten Produkte erhalten bleibt. Materialien mit geeigneten thermischen Eigenschaften tragen zu einer effizienten Wärmeableitung bei und minimieren Verformungen oder andere Defekte.

Beispielsweise besitzen bestimmte legierte Stähle 7 Eigenschaften, die sowohl die Kühleffizienz als auch die strukturelle Festigkeit der Form verbessern. Diese Stähle sind speziell für die Bewältigung wiederholter Temperaturwechsel ohne Leistungseinbußen ausgelegt.

Materialeigenschaften bewerten

Bei der Auswahl des richtigen Materials müssen verschiedene Eigenschaften wie Härte, Zugfestigkeit und Korrosionsbeständigkeit bewertet werden. Tabelle 1 sind einige gängige Materialien aufgeführt, die bei der Formenherstellung verwendet werden, und ihre wichtigsten Eigenschaften:

| Material | Härte (HRC) | Zugfestigkeit (MPa) | Korrosionsbeständigkeit |

|---|---|---|---|

| Legierter Stahl | 50-55 | 1500-2000 | Hoch |

| Vorgehärteter Stahl | 35-45 | 1200-1500 | Mäßig |

| Berylliumkupfer | 30-40 | 1000-1300 | Hoch |

Jedes Material bietet unterschiedliche Vorteile. Daher ist es wichtig, die Materialeigenschaften an die spezifischen Anforderungen Ihres Formdesigns anzupassen.

Überlegungen zur langfristigen Leistung

Die Langzeitleistung kann auch davon beeinflusst werden, wie gut das Material der Abnutzung durch wiederholten Gebrauch standhält. Die Wahl eines Materials mit hervorragender Verschleißfestigkeit stellt sicher, dass die Form zahlreiche Einspritzzyklen ohne nennenswerte Verschlechterung überstehen kann.

Darüber hinaus kann die Durchführung einer Finite-Elemente-Analyse 8 am Formdesign dabei helfen, Spannungspunkte vorherzusehen und die Materialverteilung innerhalb der Form zu optimieren. Dieser Ansatz ermöglicht es Designern, fundierte Entscheidungen über die Verstärkung bestimmter Bereiche mit zusätzlichen Stützstrukturen oder die Auswahl alternativer Materialien bei Bedarf zu treffen.

Legierter Stahl erhöht die Festigkeit und Steifigkeit der Form.WAHR

Legierter Stahl ist für seine hohe Festigkeit bekannt und eignet sich daher ideal für Formen.

Vorgehärteter Stahl bietet eine geringe Korrosionsbeständigkeit.FALSCH

Vorgehärteter Stahl weist eine mäßige, nicht geringe Korrosionsbeständigkeit auf.

Abschluss

Zusammenfassend lässt sich sagen, dass die Bewältigung der Herausforderungen des Mehrkavitäten-Formdesigns mit strategischen Lösungen sowohl die Effizienz als auch die Produktqualität erheblich verbessern kann.

-

Erhalten Sie Einblicke in die Vorteile von Formen mit mehreren Kavitäten gegenüber Formen mit nur einer Kavität.: Formen mit einer Kavität produzieren ein einziges Produkt pro Zyklus, da sie nur über eine Kavität verfügen, in die Kunststoffharze eingespritzt werden können. ↩

-

Erfahren Sie mehr über effektive Angusskonstruktionstechniken für eine optimale Strömungsbalance.: In dieser Lektion werden die Faktoren behandelt, die bei der Implementierung einer Strategie mit mehreren Anschnitten zu berücksichtigen sind, und wie sich unterschiedliche Angusskanalabmessungen auf das Füllverhalten und die Einspritzung auswirken … ↩

-

Entdecken Sie Tools zur Überwachung und Optimierung des Flusses in Formsystemen: Die Software zur Mold-Flow-Analyse (MFA) simuliert den Kunststofffluss, wodurch Sie das Teile- und Formendesign verbessern können, um Produkte von einwandfreier Qualität zu schaffen. ↩

-

Erfahren Sie mehr über strategische Kühlkanaldesigns für eine verbesserte Formeffizienz.: In Reihe geschaltete Kaltstrahlplatten mit variablem Rohrabstand können die Oberflächentemperatur senken. •. Kosten- und Druckabfallvergleich verschiedener … ↩

-

Entdecken Sie Werkzeuge zur präzisen Steuerung von Formkühlsystemen: SMARTFLOW Formtemperaturregler steuern effektiv die Formkühlwassertemperaturen zwischen 80 °F und 120 °F, um eine konstante Formtemperatur aufrechtzuerhalten. ↩

-

Entdecken Sie detaillierte Einblicke in die Auswirkungen der Materialauswahl auf die Formfestigkeit: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie, wie legierter Stahl die Kühlung und Festigkeit von Formen verbessert.: Legierungen wie MoldMax, Moldstar oder Ampco können aufgrund ihrer hervorragenden Wärmeleitfähigkeit einen großen Einfluss auf die Zykluszeit haben. Sie kommen auch … ↩

-

Erfahren Sie mehr über die Verwendung von FEA zur Optimierung der Spannungsverteilung in Formen.: Die Finite-Elemente-Analyse (FEA) ist eine spezielle Simulation einer physikalischen Einheit unter Verwendung des numerischen Algorithmus, der als Finite-Elemente-Analyse bekannt ist … ↩