Lassen Sie mich Sie auf eine Reise durch die Welt der Fertigung mitnehmen – wo Innovation auf Effizienz trifft!

Das Mehrfachspritzgießen erhöht die Fertigungseffizienz, indem es die Herstellung komplexer, multifunktionaler Produkte in einem einzigen Prozess ermöglicht, die Materialeigenschaften optimiert und Montagezeit und -kosten reduziert.

Tauchen Sie mit mir tiefer in die faszinierenden Feinheiten des Mehrfachspritzgießens ein und erfahren Sie, wie diese Technologie Ihre Produktionsprozesse und Produktangebote verändern kann.

Multi-Shot-Molding senkt die Produktionskosten.WAHR

Durch die Integration von Komponenten in eine Form werden Montageschritte und Materialverschwendung eingespart.

Was sind die Hauptvorteile des Multi-Shot-Moldings?

Multi-Shot-Molding verändert die Fertigung durch seine Fähigkeit, komplexe Designs zu erstellen und die Produktleistung zu verbessern.

Das Multi-Shot-Molding bietet entscheidende Vorteile wie die Ermöglichung komplexer Strukturen, die Integration multifunktionaler Funktionen, die Verbesserung der Materialeigenschaften sowie die Verbesserung der Produktqualität und Produktionseffizienz.

Komplexe Strukturen und multifunktionale Designs realisieren

Erstellen komplexer geometrischer Formen

Das Multi-Shot-Formen zeichnet sich durch die Herstellung komplizierter Geometrien aus, die mit Single-Shot-Methoden nur schwer zu erreichen sind. Bei diesem Verfahren werden verschiedene Teile schrittweise eingespritzt und anschließend für eine präzise Montage kombiniert. Produkte mit inneren Hohlräumen oder feinen Details, wie z. B. Ansaugkrümmer für Kraftfahrzeuge, profitieren von der Genauigkeit und Zuverlässigkeit des Multi-Shot-Formens.

Integration multifunktionaler Funktionen

Dieser Prozess ermöglicht die nahtlose Integration mehrerer Funktionen in einem einzigen Produkt. Denken Sie an Gehäuse für elektronische Geräte: Zuerst kann eine robuste, hochfeste Basis geformt werden, gefolgt von Schichten mit rutschfesten oder ästhetischen Verbesserungen. Diese Methode steigert nicht nur die Produktleistung, sondern rationalisiert auch die Montage und senkt die Produktionskosten.

Verbesserung der Produktleistung und -qualität

Materialeigenschaften optimieren

Multi-Shot-Molding ermöglicht die Kombination von Materialien mit unterschiedlichen Eigenschaften – wie Festigkeit und Korrosionsbeständigkeit – und maximiert so deren individuelle Vorteile. Beispielsweise können mechanische Teile, die eine hohe Verschleißfestigkeit erfordern, eine Oberflächenschicht aus Hartplastik aufweisen und gleichzeitig einen robusten Innenkern beibehalten, was die Gesamtleistung verbessert.

| Material | Eigentum | Beispielanwendung |

|---|---|---|

| Technischer Kunststoff | Hohe Härte | Oberflächenschicht für Verschleißfestigkeit |

| Robuster Kunststoff | Gute Zähigkeit | Innenkern für Haltbarkeit |

Verbesserung der Erscheinungsbildqualität

Die Möglichkeit, mehrere Farben und Texturen zu kombinieren, ermöglicht das Multi-Shot-Formen zur Herstellung optisch ansprechender Produkte. Durch die präzise Steuerung jeder Einspritzung können Hersteller Fehler wie Fließspuren vermeiden und so eine hervorragende Erscheinungsbildqualität gewährleisten. Bei hochwertigen Kosmetikverpackungen kommt diese Technik häufig zum Einsatz, um ein exquisites Finish zu erzielen.

Kosten senken und Produktionseffizienz verbessern

Montageprozesse minimieren

Durch das aufeinanderfolgende Einspritzen mehrerer Komponenten in eine einzige Form werden beim Multi-Shot-Molding die Montageschritte eingespart. Diese Rationalisierung erhöht die Produktionsgeschwindigkeit und senkt die Arbeitskosten. Oftmals integrieren Kleingerätegehäuse auf diese Weise mehrere Funktionsteile, wodurch zusätzliche Montagearbeiten wie Schrauben oder Kleben entfallen.

Maximierung der Materialausnutzung

Dieser Prozess ermöglicht einen präzisen Materialeinsatz auf der Grundlage spezifischer Teileanforderungen und minimiert so den Abfall. Teure Materialien können gezielt nur dort injiziert werden, wo es notwendig ist, beispielsweise in medizinischen Geräten, bei denen Biokompatibilität von entscheidender Bedeutung ist. Dieser gezielte Ansatz erfüllt die Leistungsanforderungen und hält gleichzeitig die Kosten unter Kontrolle.

Durch die Nutzung dieser Vorteile können Hersteller ihr Produktangebot 1 und so Innovation und Effizienz in ihren Prozessen vorantreiben.

Multi-Shot-Molding reduziert die Produktionskosten erheblich.WAHR

Durch die Minimierung der Montageprozesse werden Arbeits- und Materialkosten gesenkt.

Durch das Single-Shot-Formen lassen sich komplexere Designs erzielen als durch das Multi-Shot-Formen.FALSCH

Multi-Shot-Molding zeichnet sich durch die Herstellung komplizierter Geometrien und multifunktionaler Merkmale aus.

Wie optimiert Multi-Shot-Molding den Materialverbrauch?

Im Bereich der Fertigung ist ein effizienter Materialeinsatz für Nachhaltigkeit und Kosteneffizienz von entscheidender Bedeutung. Multi-Shot-Molding stellt eine einzigartige Lösung dar.

Multi-Shot-Molding optimiert den Materialverbrauch durch die Integration verschiedener Materialien in einer einzigen Form, wodurch Abfall minimiert und die Funktionalität maximiert wird.

Integration verschiedener Materialien

Beim Multi-Shot-Molding können Hersteller verschiedene Materialien in einem einzigen Produkt kombinieren, wobei jedes Material aufgrund seiner spezifischen Eigenschaften wie Festigkeit oder Flexibilität ausgewählt wird. Diese Methode stellt sicher, dass für jeden Teil des Produkts nur die erforderliche Materialmenge verwendet wird, wodurch der Abfall erheblich reduziert wird.

Betrachten Sie beispielsweise die Herstellung eines medizinischen Geräts 2 , das für Teile, die mit dem Körper in Kontakt kommen, biokompatible Materialien erfordert, an anderer Stelle jedoch Standardkunststoffe verwenden kann. Das Multi-Shot-Formen ermöglicht die präzise Anwendung dieser Materialien nur dort, wo sie benötigt werden, wodurch die Nutzung optimiert und die Leistung aufrechterhalten wird.

Reduzierung der Materialverschwendung

Durch den Einsatz von Multi-Shot-Molding entfällt der Bedarf an zusätzlichen Montagekomponenten. Die Produkte werden in ihrer endgültigen Form geformt, was bedeutet, dass kein überschüssiges Material in einzelnen Teilen verwendet wird. Dies reduziert nicht nur den Abfall, sondern verbessert auch die strukturelle Integrität.

Nehmen Sie als Beispiel Automobilkomponenten wie Ansaugkrümmer. Mithilfe des Multi-Shot-Formverfahrens werden komplexe Geometrien ohne überschüssiges Material erstellt, das normalerweise in Verbindungen oder Anschlüssen verwendet wird. Diese Präzision führt zu weniger Abfall und einem robusteren Endprodukt.

Präzision im Materialauftrag

Die Genauigkeit des Multi-Shot-Formens ermöglicht den selektiven Einsatz von Materialien mit speziellen Eigenschaften. Kostenintensive oder leistungsstarke Materialien werden nur dort eingesetzt, wo es notwendig ist, wodurch der Gesamtmaterialaufwand reduziert wird.

Beispielsweise Elektronikgehäuse 3 von diesem Verfahren, indem sie eine starke Innenstruktur mit einer Sekundärschicht verwenden, die für dekorative oder funktionale Oberflächen sorgt, ohne unnötige Bereiche abzudecken.

Verbesserung der Produktfunktionalität

Multi-Shot-Molding optimiert nicht nur den Materialverbrauch, sondern verbessert auch die Produktfunktionalität. Durch die Kombination von Materialien mit unterschiedlichen Eigenschaften in einem Prozess können Hersteller multifunktionale Designs erzielen, die bei herkömmlichen Methoden mehrere Produktionsschritte erfordern würden.

Diese Integration führt zu Produkten mit verbesserten Funktionen wie verbesserter Griffigkeit oder zusätzlicher Isolierung, und das alles ohne zusätzliches Material oder Stufen. Die durch diese multifunktionalen Designs erzielte Effizienz optimiert die Ressourcennutzung weiter und rationalisiert die Produktion.

Insgesamt stellt Multi-Shot Moulding einen anspruchsvollen Fertigungsansatz dar, der den modernen Anforderungen an Nachhaltigkeit und Effizienz entspricht und gleichzeitig die Grenzen dessen, was im Produktdesign erreicht werden kann, verschiebt.

Multi-Shot-Molding reduziert Materialverschwendung in der Produktion.WAHR

Durch die Integration von Materialien in einer Form wird beim Multi-Shot-Molding der Überschuss minimiert.

Beim Multi-Shot-Molding erhöht sich der Bedarf an Montagekomponenten.FALSCH

Es eliminiert zusätzliche Teile, indem die Produkte in ihrer endgültigen Form geformt werden.

Kann Multi-Shot Moulding die Produktästhetik verbessern?

Das Multi-Shot-Molding revolutioniert die Produktästhetik, indem es komplexe Designs und eine verbesserte Oberflächenqualität bei der Herstellung ermöglicht.

Ja, Multi-Shot-Molding verbessert die Produktästhetik erheblich, indem es die Integration mehrerer Farben, Texturen und Oberflächen ermöglicht und gleichzeitig Oberflächenfehler minimiert, um ein verfeinertes Erscheinungsbild zu erzielen.

Verbessern Sie die visuelle Attraktivität mit Multi-Shot Moulding

Mit dem Multi-Shot-Molding können Hersteller die optische Attraktivität von Produkten verbessern, indem sie verschiedene Farben, Texturen und Glanzgrade in einem einzigen Produktionszyklus kombinieren. Diese Fähigkeit ist besonders in Branchen wie der Unterhaltungselektronik und der Automobilindustrie von Vorteil, wo die Ästhetik die Entscheidungen der Verbraucher maßgeblich beeinflusst.

Stellen Sie sich zum Beispiel ein Smartphone-Gehäuse vor, das eine nahtlose Mischung aus glänzenden und matten Oberflächen aufweist und so ein edles Erscheinungsbild schafft. Solch komplizierte Designs sind durch Multi-Shot-Formen 4 , wodurch die Notwendigkeit sekundärer Endbearbeitungsprozesse entfällt und dadurch die Produktion rationalisiert wird.

Minimierung von Oberflächenfehlern

Das Verfahren zeichnet sich auch durch die Minimierung häufiger Oberflächenfehler wie Fließspuren oder Schrumpfungslinien aus. Durch die präzise Steuerung der Parameter jeder Injektion können Hersteller ein makelloses Finish gewährleisten. Dieses Maß an Qualitätskontrolle ist besonders wertvoll bei hochwertigen Produktverpackungen, wie z. B. Luxus-Kosmetikbehältern, bei denen das Aussehen im Vordergrund steht.

Reale Anwendungen: Ästhetische Innovation

Ein bemerkenswertes Beispiel für Multi-Shot-Molding in der Praxis ist die Herstellung von Automobil-Innenraumkomponenten. Hier erleichtert das Verfahren die Integration von Soft-Touch-Materialien mit hochfesten Substraten und verbessert so sowohl das haptische Erlebnis als auch die Ästhetik. Diese multifunktionale Integration verbessert nicht nur die optische Attraktivität des Produkts, sondern steigert auch seine funktionalen Eigenschaften.

| Anwendung | Ästhetisches Merkmal | Beispiel |

|---|---|---|

| Unterhaltungselektronik | Glänzend-matte Kombinationen | Smartphone-Hüllen |

| Automobil | Soft-Touch-Panels | Dashboard-Komponenten |

| Verpackung | Einzigartige Texturen | Kosmetikbehälter |

Diese Beispiele veranschaulichen, wie Multi-Shot-Molding es Herstellern ermöglicht, die Grenzen des Designs zu erweitern und Produkte zu schaffen, die sich auf wettbewerbsintensiven Märkten von der Masse abheben. Durch den Einsatz dieser Technologie können Unternehmen ästhetisch ansprechende Produkte liefern, die den hohen Ansprüchen der Verbraucher an Qualität und Innovation entsprechen.

Multi-Shot-Molding ermöglicht eine nahtlose Farbintegration.WAHR

Es ermöglicht die Kombination mehrerer Farben in einem einzigen Zyklus und verbessert so die Ästhetik.

Beim Multi-Shot-Formen steigt der Bedarf an Nachbearbeitung.FALSCH

Es reduziert den Bedarf, indem es während der Produktion die gewünschten Endbearbeitungen erzielt.

Wie senkt dieser Prozess die Produktionskosten?

In der heutigen Fertigungslandschaft ist Kostenreduzierung von größter Bedeutung. Das Multi-Shot-Molding bietet einen innovativen Weg, dieses Ziel zu erreichen.

Multi-Shot-Molding senkt die Produktionskosten durch die Integration mehrerer Komponenten in eine einzige Form, minimiert Montageschritte und Materialverschwendung und steigert die Effizienz.

Optimierung der Montageprozesse

Eine der wichtigsten Möglichkeiten, wie Multi-Shot-Molding die Produktionskosten senkt, ist die Minimierung der Notwendigkeit separater Montageschritte. Bei der herkömmlichen Fertigung müssen häufig mehrere Komponenten separat hergestellt und dann zusammengebaut werden, was zusätzlichen Arbeits- und Zeitaufwand erfordert. Beim Multi-Shot-Molding können verschiedene Teile eines Produkts in einer Sequenz zusammengeformt werden, wodurch die Anzahl der erforderlichen Montageprozesse erheblich reduziert wird.

Betrachten Sie beispielsweise die Herstellung eines komplexen Gehäuses für ein elektronisches Gerät. Bei herkömmlichen Methoden muss möglicherweise jede Schicht des Gehäuses separat hergestellt und dann manuell oder mit zusätzlichen Maschinen zusammengesetzt werden. Im Gegensatz dazu können beim Multi-Shot-Molding diese Schichten in einem einzigen Prozess integriert werden, wodurch die Funktionalität kombiniert und die Schritte reduziert werden, die zum Erreichen des Endprodukts erforderlich sind. Dies beschleunigt nicht nur die Produktion, sondern senkt auch die Arbeitskosten.

Verbesserung der Materialausnutzung

Multi-Shot-Molding ermöglicht eine präzise Kontrolle des Materialverbrauchs, was zu erheblichen Kosteneinsparungen führen kann. Durch die Einspritzung von Materialien nur dort, wo sie entsprechend den Produktanforderungen benötigt werden, können Hersteller unnötigen Abfall vermeiden. Dieser Ansatz ist besonders bei der Arbeit mit teuren Materialien von Vorteil.

Beispielsweise können Hersteller bei der Herstellung medizinischer Geräte 5 biokompatible Materialien nur in Bereichen verwenden, die mit dem Körper in Kontakt kommen, während sie an anderen Stellen kostengünstigere Materialien verwenden. Dieser strategische Materialeinsatz stellt sicher, dass Leistungsstandards ohne übermäßigen Aufwand eingehalten werden.

Materialverschwendung reduzieren

Die genaue Materialkontrolle, die das Multi-Shot-Formen ermöglicht, reduziert auch den Ausschuss. Bei herkömmlichen Verfahren entsteht häufig überschüssiges Material durch das Beschneiden oder Schneiden von Komponenten, um sie zusammenzufügen. Beim Multi-Shot-Molding wird dieser Abfall vermieden, indem die Komponenten bereits in der ersten Formphase präzise geformt werden.

Nehmen Sie die Automobilindustrie, wo Komponenten wie Ansaugkrümmer oft komplexe Konstruktionen erfordern. Das Multi-Shot-Formen ermöglicht die präzise Herstellung komplizierter Formen ohne übermäßiges Beschneiden, wodurch Material gespart und Kosten gesenkt werden.

Durch die Nutzung dieser Vorteile steigert das Multi-Shot-Molding nicht nur die Fertigungseffizienz, sondern bietet auch eine konkrete Möglichkeit, die Produktionskosten zu senken. Da Hersteller diese Technologie weiterhin erforschen, wird ihr Potenzial, die Produktentwicklung zu transformieren und Abläufe zu rationalisieren, immer offensichtlicher.

Multi-Shot-Molding reduziert die Arbeitskosten.WAHR

Durch die Integration von Komponenten in eine einzige Form werden Montageschritte minimiert.

Beim herkömmlichen Formen wird weniger Material verbraucht als beim Multi-Shot-Formen.FALSCH

Beim Multi-Shot-Formen kommt es auf einen präzisen Materialauftrag an, wodurch Abfall reduziert wird.

Abschluss

Die Einführung des Mehrfachspritzgießens ist für Hersteller von entscheidender Bedeutung, da sie die Effizienz steigert und gleichzeitig die Produktqualität verbessert. Lassen Sie uns gemeinsam innovativ sein!

-

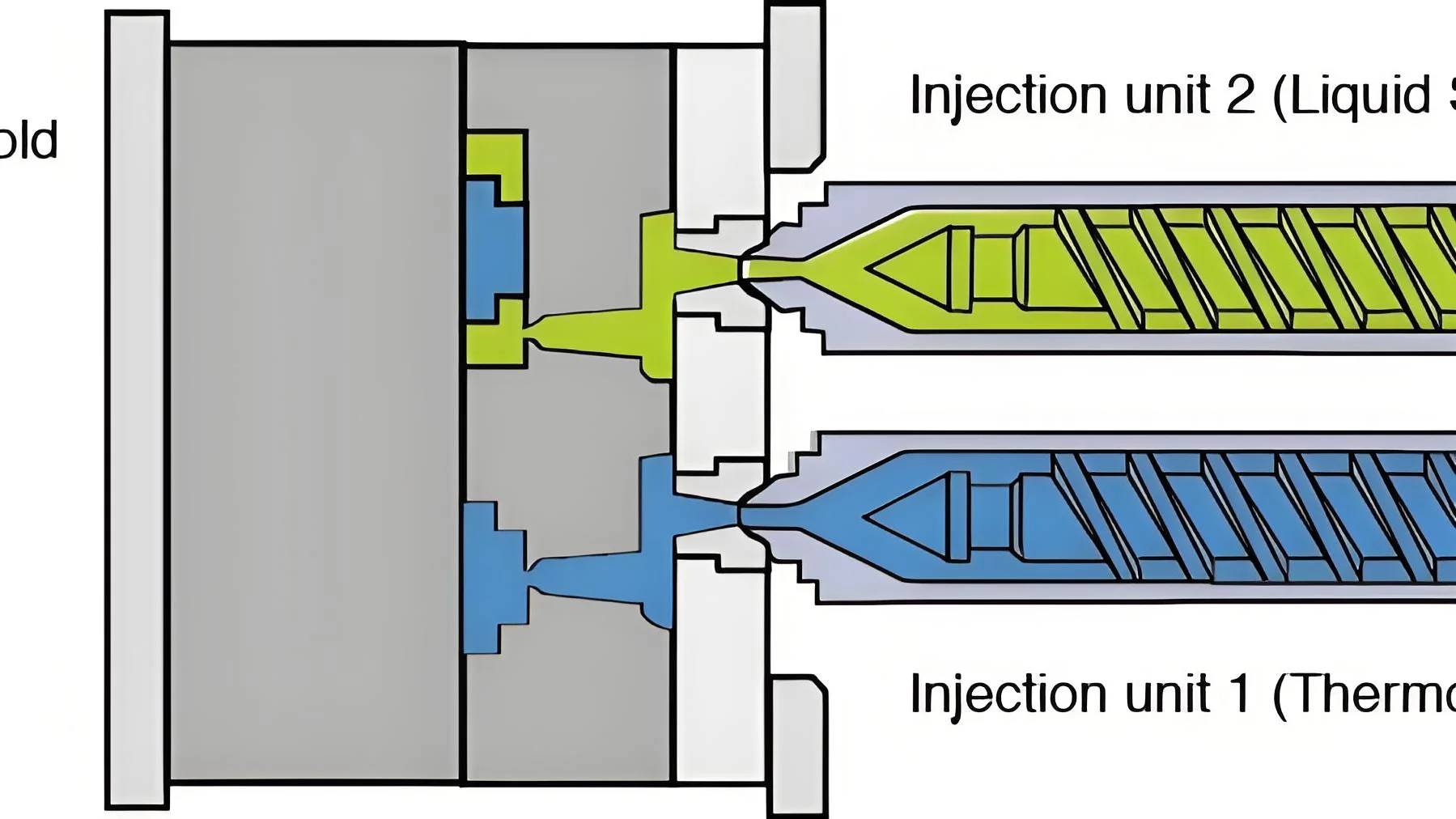

Erfahren Sie, wie das Multi-Shot-Spritzgießen Produktangebote und Herstellungsprozesse revolutioniert: Multi-Shot-Spritzgießen, auch bekannt als Mehrfarbenspritzgießen, bezieht sich auf den Prozess, bei dem zwei oder mehr Farben oder unterschiedliche Materialien geformt werden. ↩

-

Entdecken Sie, wie biokompatible Materialien gezielt eingesetzt werden, um Abfall zu reduzieren.: Zwei-Schuss- oder Mehr-Schuss-Spritzguss ist ein hocheffizienter Herstellungsprozess, bei dem Formteile aus zwei oder mehr verschiedenen … ↩

-

Erfahren Sie mehr über die Verwendung mehrschichtiger Materialien für funktionale Elektronikgehäuse: Die LSR-Multi-Shot-Technologie ermöglicht die Optimierung von Teilegewicht und Platzbedarf, komplexe Designs, die Integration mehrerer Materialien und mehrerer Funktionen in … ↩

-

Entdecken Sie, wie das Multi-Shot-Formen die Produktästhetik und die Attraktivität für den Verbraucher verändert: Verbesserte Produktqualität und Haltbarkeit. Durch die Verwendung mehrerer Materialien kann das Multi-Shot-Spritzgießen die Produktleistung und -qualität verbessern. Der Prozess … ↩

-

Entdecken Sie, warum biokompatible Materialien für die Patientensicherheit und die Wirksamkeit von Geräten unerlässlich sind: Diese Materialien haben viele Vorteile, wie z. B. Ungiftigkeit, Biokompatibilität und biologische Abbaubarkeit. Die Verwendung natürlicher Biomaterialien hat … ↩