Haben Sie sich schon einmal auf ein komplexes Design starrten und sich über die perfekte Wandstärke für die Injektionsformung gefragt?

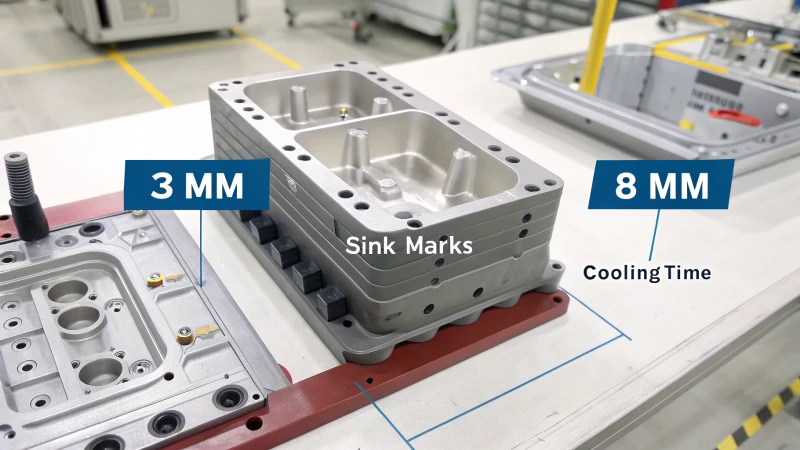

Die maximale Wandstärke für das Injektionsleisten schwebt für die meisten Thermoplastik im Allgemeinen etwa 3 bis 4 mm. Abhängig vom Material und Design kann es jedoch bis zu 6 bis 8 mm dehnen. Wenn Sie über diese Grenzen hinausgehen, kann dies Defekte wie Spülenspuren und Verlängerung der Kühlzeiten einführen.

Ich erinnere mich an das erste Mal, dass ich diese Herausforderung während eines Projekts stand, bei dem ich Design Flair mit praktischen Einschränkungen in Einklang bringen musste. Die allgemeine Richtlinie von 3 bis 4 mm war ein Lebensretter, der mir half, diese lästigen Waschbecken zu vermeiden. Dennoch entdeckte ich, dass einige Materialien, wie hochfeste Kunststoffe, mir ein bisschen mehr Spielraum ermöglichten. Wenn ich tiefer war, wurde mir klar, wie wichtig es ist, die Flusseigenschaften und die thermischen Eigenschaften des Materials zu berücksichtigen. Es geht nicht nur darum, sich an Zahlen zu halten. Es geht darum zu verstehen, wie sich jedes Element des Designs auf das Endprodukt auswirkt. Egal, ob Sie mit einem einheitlichen Teil oder etwas mit komplizierten Merkmalen zu tun haben, wenn Sie wissen, dass diese Nuancen wissen, kann wirklich einen Unterschied machen.

Die maximale Wandstärke für die Injektionsformung beträgt 3 bis 4 mm.WAHR

Die meisten Thermoplastik können eine maximale Wandstärke von 3 bis 4 mm bewältigen.

Mehr als 8 mm in der Wandstärke verursacht Waschbeckenmarkierungen.WAHR

Die Wandstärke über 8 mm führt häufig zu Defekten wie Spülenspuren.

Wie beeinflussen Materialeigenschaften die Wanddicke?

Haben Sie sich jemals gefragt, wie das von Ihnen ausgewählte Material Ihr Designprojekt erstellen oder brechen kann? Als Produktdesigner ist das Verständnis für erfolgreiche, funktionale Produkte von entscheidender Bedeutung.

Materialeigenschaften wie Strömungseigenschaften, thermische Eigenschaften und Festigkeit bestimmen, wie dicke Wände Ihres Produkts sein können. High-Flow-Materialien bieten dickere Wände, während Materialien mit hoher Wärmekapazität häufig dünnere Wände benötigen, um Mängel zu vermeiden.

Strömungseigenschaften

Ich erinnere mich an das erste Mal, als ich mit Polyolefinen gearbeitet habe - wie mit Butter! Ihre hohe Fließfähigkeit 1 bedeutete, dass ich mit dickeren Wänden entwerfen konnte, ohne mir Sorgen um das Material zu machen, das die Form nicht füllt. Dies war ein Game-Changer, um robuste Komponenten zu erstellen, die diese zusätzliche Dicke benötigten.

| Materialtyp | Fließfähigkeit | Maximale Wandstärke (mm) |

|---|---|---|

| Polyolefine | Hoch | Bis zu 4-6 |

| Technische Kunststoffe | Niedrig | 2-3 |

Thermische Eigenschaften

Ich hatte auch einen angemessenen Anteil an Herausforderungen mit Materialien mit hoher Wärmekapazität. Diese Materialien mögen zunächst großartig klingen, weil sie robust sind, aber sie kühlen langsam ab. Ich habe gelernt, dass dünnere Wände hier entscheidend sind, um Probleme wie Verzerrungen zu verhindern, insbesondere beim Injektionsform, bei denen die Gleichmäßigkeit von entscheidender Bedeutung ist.

Materialien mit hoher Wärmekapazität oder langsamer Kühlrate können dünnere Wände 2 , um Mängel wie Verzerrungen zu verhindern.

Materialstärke

Es ist etwas beruhigt, mit hochfesten Materialien zu arbeiten. Sie können auf dickere Abschnitte 3 , ohne die Integrität zu beeinträchtigen. Dies ist wichtig, wenn ein Design zusätzliche Unterstützung erfordert. Es ist wie ein Sicherheitsnetz für komplexe Projekte.

Überlegungen zum Teiledesign

Das Entwerfen von Teilen mit internen Merkmalen wie Rippen oder Hohlräumen erfordert immer ein Balanceakt. Ich habe festgestellt, dass diese Merkmale mit dem Fluss von geschmolzenem Kunststoff wirklich durcheinander bringen können, sodass manchmal dünnere Wände notwendig sind, um sicherzustellen, dass alles korrekt füllt und verfestigt. Es ist ein bisschen so, als würde man ein Labyrinth navigieren - übertrieben, aber lohnend, wenn es richtig gemacht wird.

Das Vorhandensein dieser Merkmale kann den Fluss des geschmolzenen Kunststoffs stören, der in diesen Abschnitten dünnere Wände erfordert, um eine ordnungsgemäße Füllung und Verfestigung 4 .

Nach meiner Erfahrung ist es entscheidend zu verstehen, wie diese Faktoren interagieren. Es geht nicht nur darum, etwas zu machen, das gut aussieht. Es geht darum, sicherzustellen, dass es gut funktioniert und effizient hergestellt werden kann. Die Magie geschieht, wenn Sie ein perfektes Gleichgewicht zwischen Design -Komplexität und Materialfähigkeiten treffen.

Polyolefine ermöglichen dickere Wände aufgrund hoher Fließfähigkeit.WAHR

Polyolefine haben eine hohe Fließfähigkeit, sodass sie dickere Abschnitte effektiv füllen können.

Technische Kunststoffe können eine Wandstärke von bis zu 4 bis 6 mm haben.FALSCH

Die technischen Kunststoffe haben eine geringe Fließfähigkeit und begrenzte Wandstärke auf 2-3 mm.

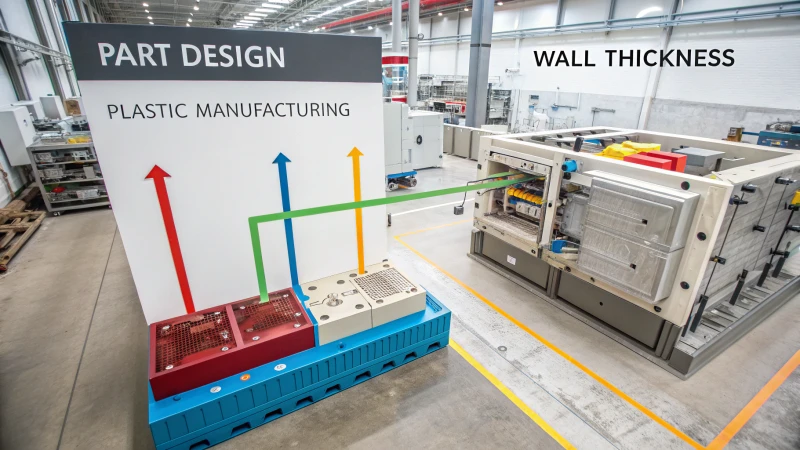

Wie beeinflusst Teildesign die Wandstärke?

Das Navigieren in der Welt des Plastikproduktdesigns kann sich wie das Lösen eines komplexen Rätsels anfühlen, insbesondere wenn die Wandstärke ins Spiel kommt. Lassen Sie uns untersuchen, wie nachdenkliches Design den Unterschied ausmachen kann.

Das Teil des Teils spielt eine entscheidende Rolle bei der Wandstärke, indem sie die Fließwege, die Materialverteilung und den Kühlprozess formen. Ein gut gefertigtes Design sorgt für eine gleichmäßige Wandstärke und minimiert Defekte wie Verzerrungen und Spülen.

Ich erinnere mich an das erste Mal, als ich beauftragt wurde, ein Design für eine plastische Komponente zu optimieren. Es war wie der Versuch, eine Wippe auszugleichen - jede Entscheidung über die Wandstärke schien etwas anderes aus der Ausrichtung zu kippen. Aber im Laufe der Zeit wurde mir klar, dass es nicht nur darum ging, Dinge zu behalten. Es ging darum zu verstehen, wie jede Designauswahl das Endprodukt beeinflussen konnte.

Materialfluss und Designeinfluss

Ein kritischer Einblick, den ich gewann, war, wie das Design eines Teils den Fluss von geschmolzenem Kunststoff bestimmt, was wiederum die Wandstärke beeinflusst. Wenn Sie beispielsweise Rippen oder strukturelle Verstärkungen 5 kann 5 dickere Abschnitte ohne Integrität verlieren. Auf der anderen Seite können Teile, die mit gleichmäßigen Wänden ausgestattet sind, aufgrund materieller Flussprobleme kämpfen und Anpassungen erfordern.

Auswirkungen interner Merkmale

Ich habe auf die harte Tour gelernt, dass interne Funktionen wie Bosse oder Einsätze einen Schraubenschlüssel in Arbeit werfen können. Diese Elemente stören den Fluss und fordern genaue Anpassungen der Wandstärke, um sicherzustellen, dass alles korrekt füllt und festigt und Haven oder Schwachstellen vermeiden.

Überlegungen zur Geometrie und Kühlung

Die Geometrie spielt auch eine entscheidende Rolle. Komplexe Formen erfordern möglicherweise dünnere Wände, um die differentielle Kühlung zu bewältigen und das Verzichten zu verhindern-etwas, das ich aus erster Hand erlebt habe, als ein scheinbar einfaches Design wie eine Postproduktion für verzerrte Kartoffelchips aussah! Manchmal erfordert die Verwendung von Materialien mit hoher Wärmekapazität noch dünnere Wände, um eine effektive Kühlung zu gewährleisten.

| Feature-Typ | Einfluss auf die Wandstärke |

|---|---|

| Rippchen | Ermöglicht dickere Wände |

| Einheitliche Wände | Möglicherweise erfordern dünnere Abschnitte |

| Interne Merkmale | Benötigen dünnere Bereiche für den richtigen Fluss |

Allgemeine Richtlinien für die Wandstärke

Die meisten Thermoplastik deuten auf eine maximale Wandstärke von 3 bis 4 mm hin. Ich habe einige Designs bis zu 6 bis 8 mm gesehen, insbesondere bei großen Teilen oder solchen aus hochfesten Materialien. Dies ist jedoch nicht typisch und erfordert eine sorgfältige Berücksichtigung der Flusseigenschaften 6 und die thermischen Eigenschaften des gewählten Materials.

- Materialien mit hoher Fließfähigkeit: Diese können dickere Abschnitte leichter füllen.

- Langsame Kühlmaterialien: Möglicherweise erfordert dünnere Wände, um Kühldefekte zu vermeiden.

Entwerfen für optimale Wandstärke

Das Erstellen von Merkmalen, die das Material effizient verteilen, ist entscheidend für die Verhinderung häufiger Probleme wie Sinknoten. Die Gewährleistung einer einheitlichen Verfestigung des gesamten Teils kann die Herausforderung sein, ist jedoch der Schlüssel zu Qualität.

Um die besten Ergebnisse zu erzielen, betrachte ich das Teildesign neben Materialauswahl und Produktionsbeschränkungen immer. Es ist dieser ganzheitliche Ansatz, der zu langlebigen, unfehlerfreien Produkten führt, die für die groß angelegte Herstellung geeignet sind. Jedes neue Projekt fühlt sich wie eine neue Gelegenheit an, diese Fähigkeiten zu verfeinern und die Grenzen dessen, was gut übergreifendes Design erreichen kann.

Ribs zum Teil ermöglichen dickere Wände.WAHR

Rippen unterstützen die strukturelle Integrität und ermöglichen dickere Abschnitte ohne Defekte.

Einheitliche Wandkonstruktionen erfordern dickere Abschnitte.FALSCH

Uniformes Wände stehen häufig vor Probleme mit Fluss und benötigen dünnere Abschnitte für das Gleichgewicht.

Wann ist es in Ordnung, von den Standard -Dicke -Richtlinien abzuweichen?

Ich erinnere mich an das erste Mal, dass ich die Regeln in meiner Designarbeit biegen musste - es ist sowohl entmutigend als auch aufregend. Lassen Sie uns untersuchen, wann es in Ordnung ist, von den Standarddickenrichtlinien abzuweichen und welche Faktoren diese Ausnahmen rechtfertigen könnten.

Ja, es gibt Zeiten, in denen die Abweichung von Standarddickungsrichtlinien erforderlich ist. Faktoren wie die einzigartigen Eigenschaften von Materialien, spezifische Entwurfsanforderungen und die beabsichtigte Verwendung eines Teils können diese Ausnahmen rechtfertigen.

Das Verständnis der Standarddickenrichtlinien

Das Navigieren in der Welt des Produktdesigns ist wie das Zusammensetzen eines riesigen Puzzles. Jedes Stück - jede Entscheidung - spielt eine entscheidende Rolle, um sicherzustellen, dass das Endprodukt nicht nur großartig aussieht, sondern auch effizient funktioniert. Eines der ersten Rätsel, mit denen ich ausgesetzt war, war das Verständnis der Standarddickenrichtlinien. Diese Regeln sind für die Aufrechterhaltung der Integrität und Herstellbarkeit 7 der Produkte von entscheidender Bedeutung. Ähnlich wie im wirklichen Leben gibt es Momente, in denen es nicht nur unpraktisch ist, sich an die Regeln zu halten - es ist unmöglich. Das Erkennen, wann es in Ordnung ist, eine Ausnahme zu machen, kann die Produktleistung und die Effizienz wirklich verbessern.

Faktoren, die die Dickenschwankungen beeinflussen

Materialeigenschaften

Ich erinnere mich an ein Projekt, bei dem die Auswahl des Materials den Unterschied gemacht hat. Wir arbeiteten mit einer Art Polyolefin, der für seine hohe Fließfähigkeit bekannt ist. Diese Eigenschaft ermöglichte es uns, mit dickeren Abschnitten zu experimentieren, was wir nicht mit starre Materialien hätten tun können. Umgekehrt erfordern Materialien mit geringerer Fließfähigkeit häufig dünnere Abschnitte, um Probleme wie Verzerrungen oder gefürchtete Spülenspuren zu vermeiden.

| Materialtyp | Empfohlene maximale Dicke | Notizen |

|---|---|---|

| Allgemeine Thermoplastik | 3 - 4 mm | Standardempfehlungen |

| Hochfeste Kunststoffe | Bis zu 8 mm | Möglich mit langsamer Kühlung |

Überlegungen zum Teiledesign

Die Geometrie eines Teils kann wie ein versteckter Tanzkurve sein - jede Zeile beeinflusst, wie alles zusammenpasst. Ich habe Designs gesehen, bei denen eine gleichmäßige Dicke zu restriktiv war. Das Hinzufügen von strukturellen Merkmalen wie Rippen half dabei, das Material besser zu verteilen und Abweichungen in der Dicke zu ermöglichen, ohne die Qualität zu beeinträchtigen.

Sonderfälle und Ausnahmen

In einigen meiner Projekte, insbesondere solche mit großen Teilen oder einzigartigen Materialien, waren dickere Wände nicht nur möglich - sie waren notwendig. Diese Fälle erforderten häufig einen strategischen Tanz von Designanpassungen, um sicherzustellen, dass die erhöhte Dicke nicht zu Mängel führte.

Darüber hinaus können interne Funktionen wie Bosse oder Einsätze Dinge komplizieren. Sie stören den Fluss von geschmolzenem Kunststoff und erfordert dünnere Wände in bestimmten Bereichen, um die ordnungsgemäße Füllung und Verfestigung aufrechtzuerhalten.

Erforschen Sie die Materialeigenschaften 8 weiter, um ihre Auswirkungen auf die Flexibilität und Leistung des Designs zu verstehen.

Anwendungsfälle, die Abweichungen zulassen

Bestimmte industrielle Anwendungen erfordern, dass wir aufgrund einzigartiger funktionaler Anforderungen außerhalb der Linien färben. In diesen Szenarien wird das Verständnis, wie Materialien und Design interagieren, entscheidend, um die gewünschten Ergebnisse zu erzielen, ohne die Qualität zu beeinträchtigen.

Während Standard -Richtlinien eine robuste Grundlage bieten, beinhaltet das Wissen, wann es akzeptabel ist, abweichen, ein sorgfältiges Balancing -Gesetz zu sein. Sie müssen die Materialeigenschaften, ein Teildesign -Feinheiten und die beabsichtigte Produktnutzung abwägen, um die Funktionalität zu gewährleisten, ohne Qualität oder Herstellbarkeit zu beeinträchtigen. Es ist eine Herausforderung, die ich jedes Mal genieße, wenn ich mich dagegen habe.

Hochfeste Kunststoffe können eine Dicke von 8 mm überschreiten.WAHR

Hochfeste Kunststoffe ermöglichen eine Dicke von bis zu 8 mm bei langsamer Kühlung.

Alle Thermoplastik erfordern eine gleichmäßige Wandstärke.FALSCH

Konstruktionen mit Rippen oder Verstärkungen können von einer gleichmäßigen Dicke abweichen.

Schon mal auf ein fertiges Produkt starrte und dachte: "Warum sieht das nicht richtig aus?" Oft ist die Wandstärke der hinterhältige Schuldige hinter diesen lästigen Mängel.

Um Defekte im Zusammenhang mit der Wandstärke beim Injektionsform zu bekämpfen, konzentrieren Sie sich auf die Trifecta: Wählen Sie die richtigen Materialien aus, verfeinern Sie Ihr Design und die Verarbeitungsbedingungen. Diese Strategie hilft, Warping- und Waschbecken abzuwehren und die erstklassige Qualität zu gewährleisten.

Materielle Implikationen verstehen

Ah, Materialien - die unbesungenen Helden oder Bösewichte in unseren Produktionsgeschichten. Ich habe gelernt, dass die Art des Kunststoffs ein Projekt erstellen oder brechen kann. Zum Beispiel sind Hochwassermaterialien wie Polyolefine ein Traum zum Füllen von dicken Abschnitten. Andererseits erfordern Kunststoff mit niedriger Flusstechnik ein wenig Finanzierung, um diese nervigen Mängel zu vermeiden.

Eine Vergleichstabelle :

| Materialtyp | Strömungseigenschaften | Empfohlene Aktion |

|---|---|---|

| High-Flow (z. B. PP) | Einfacheres Füllen | Für dickere Wände geeignet |

| Low-Flow (z. B. PA) | Schwierig zu füllen | Dünnere Wände sorgen |

Designüberlegungen

Wenn es um das Design geht, habe ich festgestellt, dass eine gleichmäßige Wandstärke manchmal ein zweischneidiges Schwert sein kann. Obwohl es unkompliziert erscheint, kann es zu Waschbecken führen, wenn es nicht gut geschafft wird. Das Integrieren von Rippen oder ähnliche Verstärkungen kann dazu beitragen, das Material gleichmäßig zu verteilen. Und lassen Sie mich nicht mit internen Funktionen wie Bossen oder Einsätzen beginnen - sie können den Fluss wirklich stören, wenn Sie nicht vorsichtig sind und dünnere Wände in der Nähe fordern.

Verarbeitungsanpassungen

Die Optimierung der Verarbeitungsbedingungen - wie das Aufheben des Drucks oder die Einstellung von Kühlzeiten - kann Wunder wirken. Mir ist aufgefallen, dass höhere Einspritzdrücke das Material helfen, in komplexen Abschnitten zu navigieren, und optimierte Kühlzeiten verhindern Probleme wie das Verziehen von ungleichmäßigen Kühlraten.

Eine weitere Tabelle zur Verarbeitungsanpassungen :

| Zustand | Anpassungsstrategie |

|---|---|

| Einspritzdruck | Erhöhung für komplexe Teile |

| Abkühlzeit | Optimieren Sie die gleichmäßige Kühlung |

Weitere Einblicke in die Verarbeitung von Optimierungen finden Sie in den Verarbeitungstechniken 9 .

Die Rolle der maximalen Wandstärke

Lassen Sie uns über Nummern sprechen. Im Allgemeinen ist die Halten der Wandstärke innerhalb von 3 bis 4 mm eine sichere Wette für die meisten Thermoplastik. Dicker werden? Sie wagen sich in das Land potenzieller Verzerrungen und verlängerten Kühlzeiten. Aber hey, wenn Sie mit großen Teilen oder hochfesten Materialien arbeiten, können Sie dies möglicherweise auf 6-8 mm mit der richtigen Auswahl und den materiellen Auswahlmöglichkeiten ausdehnen.

Fallstudien und reale Anwendungen

Neugierig auf Erfolgsgeschichten realer Welt? Tauchen Sie in einige Fallstudien 10 , in denen diese Strategien einen konkreten Unterschied gemacht haben. Es ist immer beruhigend zu sehen, wie Theorie in die Praxis umgesetzt wird und beobachtet wird, wie ordnungsgemäß Design und materielle Selektion Defekte drastisch senken können.

Im Wesentlichen beinhaltet die Mastering -Wandstärke die Auswahl der Materialien, die Entwurf von Nuancen und eine präzise Verarbeitung. Nageln Sie diese Elemente, und Sie werden Ihre Produktqualität erheblich steigern, während Sie Abfall reduzieren-eine Win-Win-Situation für jeden Hersteller.

High-Flow-Materialien sind für dickere Wände geeignet.WAHR

High-Flow-Materialien füllen dickere Abschnitte effektiv und reduzieren Defekte.

Low-Flow-Materialien werden für dickere Wände empfohlen.FALSCH

Low-Flow-Materialien kämpfen mit dicken Abschnitten und verursachen Füllprobleme.

Abschluss

Die maximale Wandstärke für das Injektionsleisten reicht typischerweise von 3 bis 4 mm, kann sich jedoch je nach Materialeigenschaften und Teilkonstruktionsüberlegungen auf 6-8 mm erstrecken.

-

Erfahren Sie mehr über Materialien mit hoher Fließfähigkeit, um zu verstehen, wie sie dickere Wanddesigns ermöglichen. ↩

-

Erforschen Sie, wie sich die thermischen Eigenschaften auf die Entscheidungen der Wandstärke im Materialdesign auswirken. ↩

-

Entdecken Sie, wie hochfeste Materialien dickere Wände unterstützen, ohne die strukturelle Integrität zu verlieren. ↩

-

Verstehen Sie, wie Teildesign -Merkmale die zulässige Wandstärke beeinflussen. ↩

-

Erforschen Sie, wie Rippen und strukturelle Verstärkungen dickere Wanddesigns ermöglichen können, ohne die Teilintegrität zu beeinträchtigen. ↩

-

Verstehen Sie, wie sich die Flusseigenschaften von unterschiedlichen Kunststoffen auf ihre Fähigkeit auswirken, Formen effizient zu füllen, und beeinflussen die Auswahl der Wandstärke. ↩

-

Das Verständnis der Herstellung ist der Schlüssel zur Optimierung des Designs für die effiziente Produktion. ↩

-

Wenn Sie diesen Link untersuchen, können Sie verstehen, wie unterschiedliche Materialien die Formprozesse beeinflussen. ↩

-

Erfahren Sie, wie die Anpassung der Verarbeitungsbedingungen die Produktqualität verbessern kann. ↩

-

Erforschen Sie Beispiele für erfolgreiche Strategien zur Minderung von Defekten. ↩