Haben Sie jemals darüber nachgedacht, warum manche Produkte falsch erscheinen? Produkte scheinen manchmal nicht stimmt. Design spielt eine große Rolle. Eine seltsame Form oder eine ungewöhnliche Farbe könnten zu Verwirrung führen. Manchmal vergessen Designer die kleinen Details. Diese Details sind wirklich wichtig. Auch schlechte Beleuchtung oder seltsame Texturen können Probleme verursachen. Die Leute bemerken diese Probleme. Diese Dinge sind wichtig. Kunden verdienen wirklich bessere Designs.

Eine unzureichende Formfüllung beschädigt die Produkte. Zu den Mängeln zählen kurze Schüsse, raue Oberflächen und Größenprobleme. Anpassungen lösen diese Probleme. Wechseln Sie das Läufersystem. Injektionseinstellungen ändern. Wählen Sie geeignete Materialien aus. Dieser Ansatz hilft beim Füllen der Form. Eine perfekte Formfüllung ist wichtig.

Ich habe dadurch viele Kopfschmerzen gehabt. Es herrscht Frustration, wenn ein Produkt aus der Form kommt und unvollständig aussieht. Das Entdecken der Hauptgründe und das Erforschen der Details verändert wirklich die Art und Weise, wie Sie Dinge herstellen. Dieser Weg führt tatsächlich zu perfekten Formteilen. Perfekte Teile.

Die Optimierung des Läufersystems verhindert Kurzschüsse.WAHR

Durch die Verbesserung des Läuferdesigns wird der Materialfluss verbessert und Kurzschüsse reduziert.

Die Oberflächenrauheit nimmt mit höherem Einspritzdruck zu.FALSCH

Ein höherer Einspritzdruck verringert im Allgemeinen die Oberflächenrauheit, indem er die Füllung verbessert.

- 1. Wie wirkt sich eine unzureichende Formfüllung auf das Erscheinungsbild des Produkts aus?

- 2. Wie stellt die Formenkonstruktion beim Spritzgießen eine vollständige Füllung sicher?

- 3. Wie können Prozessparameter beim Spritzgießen optimiert werden?

- 4. Wie kann ich die Effizienz der Formfüllung durch Materialauswahl verbessern?

- 5. Abschluss

Wie wirkt sich eine unzureichende Formfüllung auf das Erscheinungsbild des Produkts aus?

Haben Sie jemals darüber nachgedacht, wie ein kleines Problem beim Formenfüllen Ihr glattes Design in etwas weniger Attraktives verwandeln könnte? Einige Details zeigen, warum diese Fehler auftreten und wie sie behoben werden können.

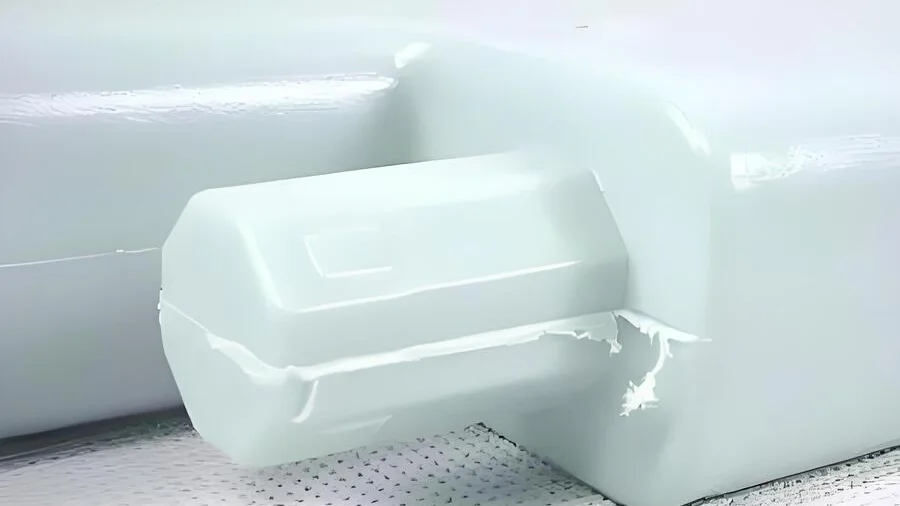

Eine unzureichende Formfüllung führt zu Defekten. Es kommt häufig zu kurzen Schlägen, rauen Oberflächen und Größenveränderungen. Diese Probleme verderben das Aussehen. Außerdem schwächen sie die Funktion des Produkts.

Die Wirkung auf das Aussehen

Wenn Formhohlräume nicht vollständig gefüllt sind, können verschiedene ästhetische Probleme auftreten. Am bemerkenswertesten ist das Short-Shot-Phänomen , bei dem Teile des Produkts sichtbar unvollständig bleiben. Dies tritt häufig in Bereichen mit komplexen Formen oder dünnen Wänden auf, beispielsweise bei schmalen Griffen. Teile Ihrer Kreation sind am Ende unvollständig und beeinträchtigen ihr glattes Aussehen.

Ein weiterer häufiger Mangel ist eine erhöhte Oberflächenrauheit . Stellen Sie sich vor, Sie erwarten eine glatte Oberfläche, erhalten aber eine Textur wie Sandpapier. Dies geschieht, wenn sich Kunststoff nicht gut bewegen lässt und schlechte Spuren und Wellen hinterlässt. Bei transparenten Produkten kann dieser Fehler die Transparenz und den Glanz erheblich verringern, was ihn zu einem kritischen Problem macht, das es zu beheben gilt.

Darüber hinaus kann eine unzureichende Formfüllung zu Maßabweichungen , bei denen die Produkte am Ende kleiner als vorgesehen sind. Haben Sie schon einmal mit Teilen zu tun gehabt, die nicht passen, egal wie sehr Sie sie verdrehen? Besonders problematisch ist diese Abweichung bei Teilen, die exakt zueinander passen müssen.

| Defekt | Beschreibung |

|---|---|

| Short-Shot-Phänomen | Unvollständiges Füllen komplexer oder dünnwandiger Bereiche. |

| Erhöhte Oberflächenrauheit | Instabiler Fluss, der zu Flecken und vermindertem Glanz führt, insbesondere bei transparenten Artikeln. |

| Maßabweichung | Die Größe ist kleiner als vorgesehen und beeinträchtigt Passform und Funktionalität. |

Fehler beheben

Optimierung des Formdesigns: Der Austausch des Angusskanalsystems 1 trägt erheblich zur Linderung von Füllproblemen bei. Durch die Vergrößerung der Haupt- und Nebenkanäle wird der Fluss der Kunststoffschmelze in die Kavität verbessert, wodurch der Druckverlust verringert und eine ordnungsgemäße Füllung gewährleistet wird.

Auch die Anpassung des Tordesigns ist von entscheidender Bedeutung. Die Wahl des richtigen Tortyps und seine entsprechende Positionierung ermöglichen eine gleichmäßige Befüllung. Punktanschnitte eignen sich beispielsweise aufgrund ihrer Hochgeschwindigkeits- und Hochdruckfähigkeiten gut für dünnwandige Produkte.

Verbesserung des Abgassystems: Ein gut gestalteter Auspuff ist entscheidend für die Vermeidung von Defekten. Das Hinzufügen von Auslassrillen an den zuletzt gefüllten Stellen erleichtert das Entweichen von Luft und Gasen und verhindert so den Gegendruck, der die Füllung stört.

| Lösungsbereich | Strategie |

|---|---|

| Formenbau | Optimieren Sie das Kanal- und Tordesign für eine bessere Strömungsverteilung. |

| Abgasanlage | Implementieren Sie strategische Auslassrillen, um Luft abzulassen und Defekte zu verhindern. |

Prozessoptimierungen

Spritzgusseinstellungen: Durch Erhöhen des Einspritzdrucks und der Einspritzgeschwindigkeit wird der Strömungswiderstand überwunden und eine vollständige Füllung der Kavität erreicht. Allerdings ist die Ausgewogenheit entscheidend, da zu hohe Geschwindigkeit zu Problemen wie Blinken führen kann.

Durch die Anpassung der Halteparameter durch Verlängerung der Zeit und Änderung des Drucks wird sichergestellt, dass sich die Schmelze richtig in der Kavität absetzt und die Schrumpfung beim Abkühlen ausgeglichen wird.

Schließlich verbessert die Anpassung der Zylinder- und Formtemperaturen 2 den Schmelzfluss erheblich und unterstützt so schwer handhabbare Kunststoffe.

Diese Strategien verbessern insgesamt das Erscheinungsbild des Produkts, indem sie eine gleichmäßige Formfüllung gewährleisten, wodurch Oberflächenfehler und Maßabweichungen reduziert werden.

Das Phänomen des kurzen Schusses beeinflusst das Erscheinungsbild des Produkts.WAHR

Aufgrund unvollständiger Formfüllung kommt es zu kurzen Schüssen, die die Ästhetik beeinträchtigen.

Eine erhöhte Oberflächenrauheit verbessert die Transparenz.FALSCH

Oberflächenrauheit verringert die Transparenz und den Glanz von Produkten.

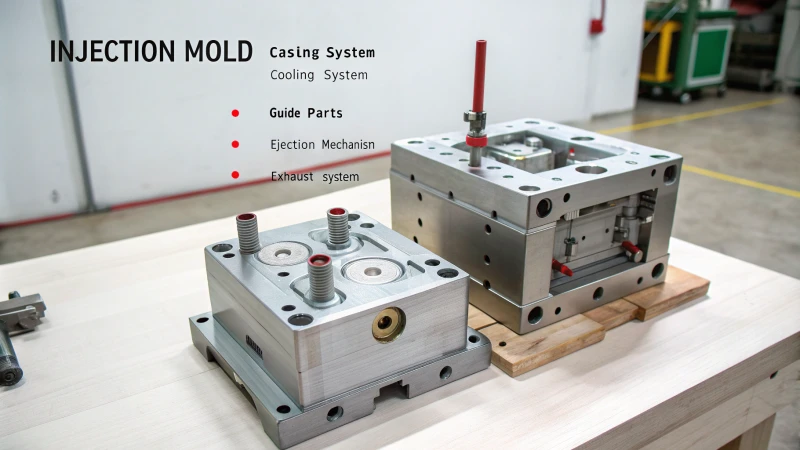

Wie stellt die Formenkonstruktion beim Spritzgießen eine vollständige Füllung sicher?

Haben Sie schon einmal darüber nachgedacht, welchen Einfluss das Formendesign auf die Qualität Ihrer Kunststoffprodukte hat? Es ist wichtiger, als Sie vielleicht denken!

Das Formdesign ist für die vollständige Füllung beim Spritzgießen sehr wichtig. Gutes Design reduziert Fehler wie kurze Aufnahmen und Größenfehler. Der Schwerpunkt liegt auf Dingen wie Angusssystemen, Torposition und Abgasfunktionen. Dieser Ansatz führt zu hochwertigen Kunststoffteilen.

Bedeutung optimierter Läufersysteme

Ich erinnere mich an meinen ersten Kampf mit einer schlechten Formfüllung – völliges Chaos. Das Problem? Ein schlechtes Läufersystem. Ein gut geplantes Angusssystem sorgt dafür, dass der Kunststoff reibungslos in die Form fließt. Durch Ändern der Größe und Form des Läufers wird das Material gleichmäßiger verteilt. Ich habe festgestellt, dass die Vergrößerung des Hauptkanaldurchmessers von 3 mm auf 5 mm die Strömungseffizienz wirklich steigert.

| Läufersystem | Einstellung | Ergebnis |

|---|---|---|

| Hauptläufer | Durchmesser 3 mm bis 5 mm | Glatterer Fluss |

Erfahren Sie mehr über die Anpassung des Angusssystems 3 .

Strategisches Gate-Design

Das Entwerfen von Toren ist wie das Planen eines Schachspiels. Für dünne Produkte eignet sich am besten ein punktgenauer Anschnitt, der das Material schnell und gleichmäßig transportiert. Große flache Gegenstände benötigen möglicherweise Seiten- oder Fächertore, wie z. B. Ihr treuer Turm oder Läufer.

- Platzierung der Anschnitte : Platzieren Sie sie in dickeren Teilen, um die Strömungskraft zu nutzen.

- Anzahl der Tore : Für knifflige Formen mehr hinzufügen.

Entdecken Sie Gate-Design-Strategien 4 für beste Ergebnisse.

Verbesserung des Abgassystems

Eine gute Abgasanlage fühlt sich wie ein Hauch frischer Luft für Ihre Form an. Es stoppt den Gegendruck, der das Füllen verlangsamt. Fügen Sie Abluftnuten hinzu oder verwenden Sie atmungsaktive Materialien wie atmungsaktiven Stahl, um hervorragende Ergebnisse zu erzielen.

- Tiefe der Auspuffnut : 0,02–0,04 mm

- Positionierung : An Ecken oder Enden von Rippen

Hier finden Sie Tipps zur Verbesserung der Abgasanlage 5 .

Auswirkungen auf das Aussehen und die Leistung des Produkts

Ich habe gesehen, dass eine schlechte Formfüllung Probleme wie kurze Schüsse und raue Oberflächen verursacht. Durch die richtige Formenkonstruktion werden diese Probleme reduziert, sodass die Produkte ihre Abmessungen einhalten. Diese Designs sind für die Montage von großer Bedeutung.

Berücksichtigen Sie die Folgen einer unzureichenden Formfüllung 6, um die Qualitätskontrolle zu verbessern.

Ein gutes Formendesign verbessert nicht nur das Aussehen, sondern auch die Produktfestigkeit. Die Änderung von Designs und Parametern ist entscheidend für den Erfolg des Spritzgusses.

Ein größerer Laufraddurchmesser verbessert die Strömungseffizienz.WAHR

Größere Durchmesser verringern den Widerstand und ermöglichen einen gleichmäßigeren Materialfluss.

Punktanschnitte sind ideal für große flache Produkte.FALSCH

Große flache Produkte profitieren mehr von Seiten- oder Fächertoren.

Wie können Prozessparameter beim Spritzgießen optimiert werden?

Der Einstieg in die Welt des Spritzgießens gleicht dem Öffnen eines komplizierten Faktoren-Puzzles. Diese Faktoren beeinflussen die Produktqualität und -effizienz. Produktqualität und Effizienz hängen von diesen Faktoren ab.

Um das Spritzgießen zu verbessern, passe ich Einstellungen wie Druck, Geschwindigkeit und Temperatur an. Diese Änderungen erleichtern das Füllen der Form erheblich. Sie verringern tatsächlich Probleme wie unvollständige Teile und raue Oberflächen.

Optimierung von Einspritzdruck und -geschwindigkeit

Als ich zum ersten Mal an der Verbesserung des Spritzgießens gearbeitet habe, hat die Änderung des Einspritzdrucks und der Einspritzgeschwindigkeit wirklich alles verändert. Höherer Druck trägt dazu bei, dass sich die Kunststoffflüssigkeit reibungslos bewegt und eventuelle Verstopfungen überwunden werden. Zu viel Druck bringt jedoch neue Probleme mit sich. Es geht um das Gleichgewicht.

| Parameter | Einstellung | Beispiel |

|---|---|---|

| Druck | Steigerung innerhalb der Maschinengrenzen | Von 70 MPa bis 80-90 MPa |

| Geschwindigkeit | Vorsichtig erhöhen | Verbessert den Durchfluss, vermeidet aber Defekte |

Bei dünnwandigen Produkten können höhere Geschwindigkeiten von Vorteil sein. Bei komplexen Formen ist jedoch möglicherweise ein moderates Tempo vorzuziehen. Das Ausprobieren von Variationen ist der Schlüssel zum Finden der optimalen Balance.

Anpassen der Halteparameter

Das Anpassen der Haltezeit und des Drucks war eine weitere Lektion in Sachen Geduld. Durch die Verlängerung der Haltezeit von 5–10 Sekunden auf 10–15 Sekunden passt mein Kunststoff fest in die Form und kompensiert etwaige Schrumpfung während des Abkühlens. Durch Absenken des Nachdrucks auf etwa die Hälfte des Einspritzdrucks blieb die Dichte gleichmäßig.

- Haltezeit : Von 5–10 Sekunden auf 10–15 Sekunden verlängern.

- Haltedruck : Auf 40–60 % des Einspritzdrucks einstellen.

Diese Änderungen sind wirklich wichtig, wenn ich an Teilen arbeite, die perfekt passen müssen, wie Zahnräder oder Schnallen.

Temperaturkontrolle beim Formen

Temperaturänderungen waren eine große Entdeckung. Eine Erhöhung der Zylindertemperatur verbesserte die Fließfähigkeit der Schmelze, zu viel Hitze führt jedoch zur Zersetzung.

- ABS : Die Erhöhung von 200 °C auf 220 °C – 240 °C machte einen großen Unterschied.

Bei schwierigen Materialien wie Polycarbonat sorgt eine Änderung der Formtemperatur von 80 °C auf 100 °C – 120 °C dafür, dass sie sich während des Formens kooperativer füllen.

Materialauswahl und Zusatzstoffe

Die Wahl der richtigen Materialien oder Zusatzstoffe ist wie die Wahl der richtigen Ausrüstung für einen Aufstieg. Die Auswahl von Materialien mit besserer Fließfähigkeit, wie z. B. der Wechsel von HDPE zu PP , verbesserte die Ergebnisse erheblich.

| Material | Alternative | Nutzen |

|---|---|---|

| HDPE | Wechseln Sie zu PP | Besserer Fluss |

Das Hinzufügen von Zinkstearat zur Verringerung der Schmelzdicke war ein Trick, den ich gelernt habe, obwohl es wirklich wichtig ist, die richtige Menge zu verwenden – normalerweise zwischen 0,1 % und 0,5 % des Materialgewichts.

Durch das ständige Ausprobieren dieser Anpassungen konnte ich die Produktqualität verbessern und gleichzeitig Fehler reduzieren. Überwachungssysteme wurden zu meinen Helfern und lieferten Echtzeit-Feedback, das es mir ermöglichte, dynamisch zu wechseln und den Formprozess präzise zu halten. Spritzgussverfahren sind komplex, aber lohnend. Mit Beharrlichkeit und Präzision ist es durchaus möglich, eine hervorragende Formfüllung und qualitativ hochwertige Produkte zu erzielen.

Eine Erhöhung des Einspritzdrucks reduziert Formfehler.FALSCH

Übermäßiger Druck kann zu Defekten wie Gratbildung führen, nicht jedoch zu einer Verringerung dieser Schäden.

Höhere Formtemperaturen verbessern die Polycarbonatfüllung.WAHR

Eine Erhöhung der Formtemperatur senkt die Viskosität und unterstützt so das Füllen der Kavität.

Wie kann ich die Effizienz der Formfüllung durch Materialauswahl verbessern?

Haben Sie sich jemals gefragt, ob bei Ihrem Spritzguss etwas fehlt?

Die Auswahl von Materialien mit hoher Fließfähigkeit, wie beispielsweise Polypropylen ( PP ), verbessert die Formfülleffizienz beim Spritzgießen. Zusatzstoffe wie Zinkstearat helfen. Diese Entscheidungen verringern die Schmelzviskosität. Es kommt zu einer vollständigen Hohlraumfüllung. Mängel nehmen ab.

Materialflusseigenschaften verstehen

Ich erinnere mich, als ich zum ersten Mal die Bedeutung der Materialflusseigenschaften für meine Arbeit verstand. Es fühlte sich an, als würde man zum ersten Mal eine Brille tragen und alles klar sehen. Gut fließende Materialien füllen Formräume effizienter und verringern so das Risiko von Fehlern wie dem Short-Shot-Phänomen 7 . Ich habe oft Polypropylen ( PP ) gegenüber hochdichtem Polyethylen ( HDPE ) gewählt, weil PP besser fließt.

Die Rolle von Zusatzstoffen

Das Hinzufügen der richtigen Zusatzstoffe ist wie das Hinzufügen einer besonderen Zutat zu einem Gericht. Plötzlich funktioniert alles besser. Beispielsweise verändert Zinkstearat die Schmelzviskosität. Diese Entdeckung war ein Wendepunkt. Durch die Zugabe von 0,1 bis 0,5 Gewichtsprozent kann der Kunststoff sehr gut in komplexe Formen fließen, wodurch Probleme wie eine erhöhte Oberflächenrauheit 8 . Es hilft wirklich.

| Zusatzstoff | Auswirkung auf die Formfülleffizienz |

|---|---|

| Zinkstearat | Reduziert die Viskosität und verbessert die Fließfähigkeit |

| Silikonöl | Verbessert die Schmierung, verringert die Reibung |

| Kalziumkarbonat | Erhöht die Wärmeleitfähigkeit und unterstützt die Kühlung |

Auswirkungen auf das Erscheinungsbild des Produkts

Eine effiziente Formfüllung wirkt sich erheblich auf das Erscheinungsbild des Produkts aus. Ich hatte viele Probleme mit Formen, die sich nicht richtig füllten; Unvollständige Produkte waren immer eine Erinnerung an Fehler. Das effiziente Füllen von Formen verbraucht weniger Material und verbessert das Aussehen eines Produkts erheblich. Durch die Wahl des richtigen Materials wird sichergestellt, dass selbst komplizierte Teile des Designs vollständig geformt werden, wodurch Maßabweichungen vermieden werden9 und die Ästhetik verbessert wird.

Darüber hinaus ist eine gleichbleibende Qualität der Produktionschargen von entscheidender Bedeutung. Die Anpassung der thermischen Eigenschaften an die Formbedingungen führt zu besseren Ergebnissen; es ist wichtig.

Erforschung von Materialinnovationen

Die Entdeckung neuer Materialien in der Polymerwissenschaft bringt einzigartige Spannung mit sich. Biobasierte Polymere verbessern den Materialfluss und bieten Vorteile für die Umwelt – ein Gewinn für Leistung und Natur. Diese Erkenntnisse über die Auswahl und Verbesserung von Materialien haben zu erheblichen Verbesserungen der Formfülleffizienz geführt, was zu einer höheren Produktqualität und niedrigeren Produktionskosten führte.

Polypropylen hat beim Formenfüllen eine bessere Fließfähigkeit als HDPE.WAHR

Die hervorragenden Fließeigenschaften von Polypropylen machen die Formfüllung effizienter.

Zinkstearat erhöht die Schmelzviskosität in Kunststoffen.FALSCH

Zinkstearat verringert tatsächlich die Schmelzviskosität und verbessert so die Fließfähigkeit.

Abschluss

Eine unzureichende Formfüllung führt zu Fehlern wie Fehlschüssen, rauen Oberflächen und Maßabweichungen. Durch die Optimierung von Design- und Prozessparametern kann die Produktqualität beim Spritzgießen verbessert werden.

-

Erfahren Sie mehr über die Optimierung von Angusssystemen zur Verbesserung des Kunststoffflusses in Formen. ↩

-

Entdecken Sie, wie die Anpassung der Temperaturen die Fließfähigkeit von Kunststoffen während des Formens verbessern kann. ↩

-

Entdecken Sie, wie die Optimierung von Angusssystemen den Kunststofffluss verbessern und Fehler reduzieren kann. ↩

-

Entdecken Sie strategische Anschnittdesigntechniken, die die Effizienz der Formfüllung verbessern. ↩

-

Erfahren Sie, wie Sie Abgassysteme effektiv verbessern und Gegendruckproblemen vorbeugen können. ↩

-

Verstehen Sie die Auswirkungen einer unzureichenden Füllung auf die Produktqualität und -leistung. ↩

-

Erfahren Sie, wie Sie durch die Auswahl von Materialien mit besseren Fließeigenschaften Kurzschussdefekte verhindern können. ↩

-

Entdecken Sie, wie Additive die Fließfähigkeit verbessern und die Oberflächenrauheit verringern. ↩

-

Entdecken Sie, wie die richtige Materialauswahl Maßabweichungen verhindert. ↩