Kennen Sie das Problem mit unzureichender Füllung in Ihren Werkzeugkonstruktionen? Glauben Sie mir, ich habe das auch schon erlebt. Lassen Sie uns gemeinsam nach guten Lösungen suchen.

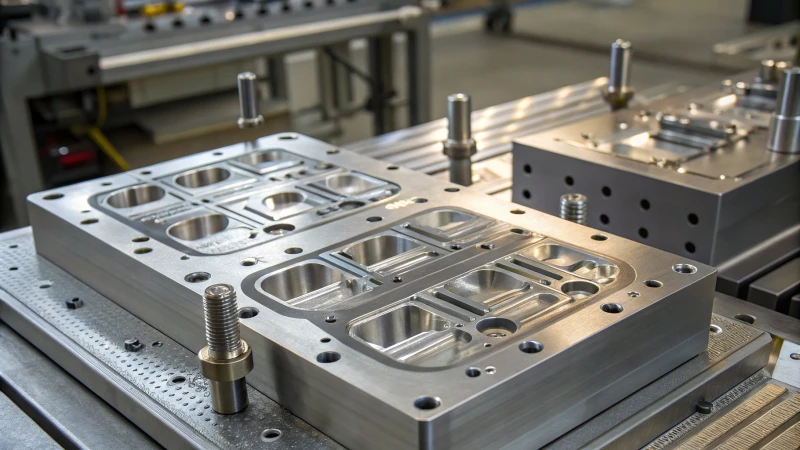

Um Probleme mit unvollständiger Füllung im Werkzeugdesign zu beheben, ist die Positionierung des Angusskanals entscheidend. Auch die Angusskanäle müssen sorgfältig justiert werden. Die Abgassysteme sollten optimiert werden. Durch gezielte Anpassungen in diesen Bereichen wird der Schmelzefluss deutlich verbessert. Mit diesen Maßnahmen lässt sich die Kavitätsfüllung wesentlich optimieren.

Wenn ich an meine eigene Erfahrung zurückdenke, erinnere ich mich an die Zeit, als ich eine komplizierte Spielzeugfigurenform entwarf. Probleme mit unzureichender Füllung raubten mir den Schlaf. Die Änderung des Angusses, sodass er mittig ausgerichtet war, brachte eine große Verbesserung, da sich die Schmelze so gleichmäßig über die gesamte Figur verteilen konnte. Doch das war erst der Anfang. Die Beschäftigung mit optimierten Angusskanälen und der Abgasführung veränderte meine Arbeitsweise grundlegend und hob meine Entwürfe auf ein völlig neues Niveau. Schauen wir uns diese speziellen Methoden und Strategien genauer an, damit auch Sie diesen Erfolg erzielen können.

Durch die Anpassung der Angussposition wird die Formfülleffizienz verbessert.WAHR

Durch die Positionierung der Angüsse in der Nähe dünnwandiger Bereiche wird ein besserer Schmelzefluss gewährleistet.

Durch die Verlängerung der Angusskanäle wird die Wärmeableitung in den Formen verringert.FALSCH

Kürzere Angusskanäle verringern den Wärmeverlust und verbessern die Schmelzeflusseffizienz.

- 1. Wie wirkt sich die Optimierung des Angussdesigns auf die Formfüllung aus?

- 2. Wie trägt die Gestaltung des Angusskanalsystems dazu bei, Unterfüllungen zu vermeiden?

- 3. Wie können Verbesserungen der Abgasführung die Werkzeugeffizienz steigern?

- 4. Welchen Nutzen haben atmungsaktive Materialien für die Formenkonstruktion?

- 5. Wie kann ich Unterfüllungsprobleme in der Fertigung effektiv beheben?

- 6. Abschluss

Wie wirkt sich die Optimierung des Angussdesigns auf die Formfüllung aus?

Haben Sie sich jemals Gedanken darüber gemacht, wie kleine Details wie die Angussgestaltung den Formfüllprozess beeinflussen? Erfahren Sie mehr, um zu verstehen, warum dies wichtig ist!

Die Optimierung des Angussdesigns ist für die Formfüllung von entscheidender Bedeutung. Dabei werden Position, Größe und Anzahl der Angüsse präzise angepasst. Dieses optimale Verhältnis sorgt für einen gleichmäßigen Materialfluss. Durch diese exakte Abstimmung werden Fehler wie Unterfüllung reduziert. Das Ergebnis ist eine höhere Produktqualität und wahrscheinlich auch eine gesteigerte Produktionseffizienz.

Die Bedeutung des Torstandorts

Ich erinnere mich noch gut an meine erste Erfahrung mit Spritzguss. Ich musste einen komplizierten Kunststoffbehälter konstruieren. Das war eine tolle Lernerfahrung! Die Platzierung des Angusses nahe am Griff hat alles verändert. Dadurch konnte der Kunststoff gleichmäßig in die dünnen Bereiche fließen , und lästige Unterfüllungen wurden vermieden. Es ist, als würde man Pfannkuchenteig im richtigen Winkel einfüllen, damit nichts daneben geht!

Symmetrische Produkte

Plastikfigur 2 ist es wichtig, den Anguss auf der Symmetrieachse zu platzieren . Dadurch fließt das Material gleichmäßig auf beide Seiten. So wird jedes Teil des Spielzeugsoldaten gleichmäßig ausgefüllt. Es ist wie beim Yoga, wenn man das Gleichgewicht findet. Alles ist perfekt ausgerichtet.

Torgröße und Anzahl

Die Arbeit an größeren Produkten hat mir gezeigt, wie wichtig es ist, die Angussgröße anzupassen. Beispielsweise benötigte ich größere Angüsse für große Kunststoffschalen. Ich vergrößerte die Angussgröße von 3 mm auf 5 mm. Dadurch konnte die Schmelze schneller fließen. Das ist, als würde man eine Tür weiter öffnen, um mehr Gäste schnell auf eine Party zu lassen!

| Produkttyp | Empfohlener Tordurchmesser |

|---|---|

| Kleinteile | 2-3 mm |

| Große Tabletts | 4-5 mm |

Bei komplexen Strukturen sind mehr Tore hilfreich. Stellen Sie sich vor, Sie entwerfen einen Werkzeugkasten 3. Zusätzliche Tore in der Nähe jedes Abschnitts gewährleisten, dass jede Stelle richtig ausgefüllt wird.

Verbesserungen am Läufersystem

Kurze Angusswege sind ein weiterer Trick für eine bessere Füllleistung. Weniger Wärmeverlust und geringerer Widerstand machen einen großen Unterschied. Auch das Polieren der Angusskanäle auf eine glatte Oberfläche trägt wesentlich dazu bei. Es ist wie das Abschleifen einer rauen Oberfläche, damit sie leichter gleitet.

- Beispiel: Das Polieren der Angusskanäle auf Ra0,8μm führte zu einem gleichmäßigeren Materialfluss und weniger Defekten in meiner Arbeit.

Abgasdesign

Auch die Abgasanlage spielt eine wichtige Rolle! Durch das Anbringen von Abgasrillen an den richtigen Stellen lassen sich unerwünschte Lufteinschlüsse vermeiden. Das ist vergleichbar mit der Vermeidung von stickiger Luft in einem Raum, da die Luft so frei zirkulieren kann.

Zusammenfassend lässt sich sagen, dass es beim Design von Gates nicht nur um technische Details geht; es geht auch darum zu verstehen, wie sich Änderungen auf das Endprodukt auswirken. Es geht darum, durch Erfahrung zu lernen und mitunter verschiedene Ideen auszuprobieren. Letztendlich geht es darum, Produkte mit höchster Präzision und Sorgfalt zu entwickeln.

Durch die Anpassung der Angussposition wird die Formfüllung verbessert.WAHR

Durch die Platzierung von Angüssen in der Nähe dünnwandiger Bereiche wird ein gleichmäßiger Schmelzefluss gewährleistet und die Unterfüllung reduziert.

Durch die Vergrößerung des Kanaldurchmessers verringert sich der Schmelzeflusswiderstand.WAHR

Größere Kanaldurchmesser ermöglichen den Durchfluss von mehr Schmelze und verbessern so die Fließeffizienz.

Wie trägt die Gestaltung des Angusskanalsystems dazu bei, Unterfüllungen zu vermeiden?

Sie möchten wissen, wie die Gestaltung eines Angusskanalsystems Ihren Formgebungsprozess positiv oder negativ beeinflussen kann?

Die Gestaltung des Angusskanalsystems spielt eine entscheidende Rolle bei der Vermeidung von Unterfüllungen beim Spritzgießen. Das System benötigt die richtige Angusskanallänge, den richtigen Durchmesser und die richtige Oberflächenqualität. Diese Anpassungen ermöglichen einen gleichmäßigen Schmelzfluss und reduzieren Defekte. Das Ergebnis ist eine höhere Produktqualität. Die Qualität verbessert sich spürbar.

Optimierung von Läuferlänge und -durchmesser

Anpassen der Angusskanallänge : Ich erinnere mich an mein erstes großes Projekt, bei dem es um Unterfüllungsprobleme ging. Durch Verkürzen des Angusskanals konnten Wärmeverluste und Schmelzwiderstand reduziert werden. Es fühlte sich an, als hätte man eine Abkürzung gefunden, um schneller und reibungsloser ans Ziel zu gelangen. Der Austausch von gewundenen, gebogenen Angusskanälen gegen gerade Kanäle veränderte alles.

| Originallänge | Neue Länge |

|---|---|

| Lang und gebogen | Kurz und gerade |

Anpassung des Angusskanaldurchmessers : Auch der Angusskanaldurchmesser spielte eine wichtige Rolle. Bei großen Produkten mit dicken Wänden sorgte ein größerer Durchmesser dafür, dass die Schmelze den Hohlraum optimal ausfüllte. Es war, als würde man in einem stark befahrenen Straßenverkehr eine zweite Spur öffnen und so den Durchfluss verbessern.

Verbesserung der Oberflächenqualität

Polierte Anlaufbahnen : Die polierten Anlaufbahnen wirkten wie ein Zauber! Durch die hochpräzise Politur wurde die Reibung deutlich reduziert, was einen spürbaren Unterschied machte. Es fühlte sich an, als würde man über einen frisch gewachsten Boden gleiten. Glattere Oberflächen verringerten die Probleme mit unvollständiger Füllung erheblich, indem die Oberflächenrauheit von Ra 1,6 μm auf unter Ra 0,8 μm gesenkt wurde.

Optimierung des Tordesigns

- Anpassung der Einfüllöffnung : Die Positionierung der Einfüllöffnung erwies sich als knifflig, ähnlich wie die Suche nach dem richtigen Platz für ein Gemälde. Durch die Anpassung der Öffnungsposition in der Nähe dünnwandiger Bereiche oder ungünstiger Formen konnte eine effektive Befüllung sichergestellt werden. Bei der Herstellung eines Behälters mit einem zerbrechlichen Griff machte es einen großen Unterschied, die Öffnung näher heranzurücken.

-

Angussgröße und -anzahl : Bei symmetrischen Produkten trägt die Platzierung der Angüsse auf der Mittellinie zu einer gleichmäßigen Schmelze bei. Einmal, beim Entwurf einer Spielzeugfigur, führte die Platzierung des Angusses auf der Mittelachse zu einer perfekten Füllung.

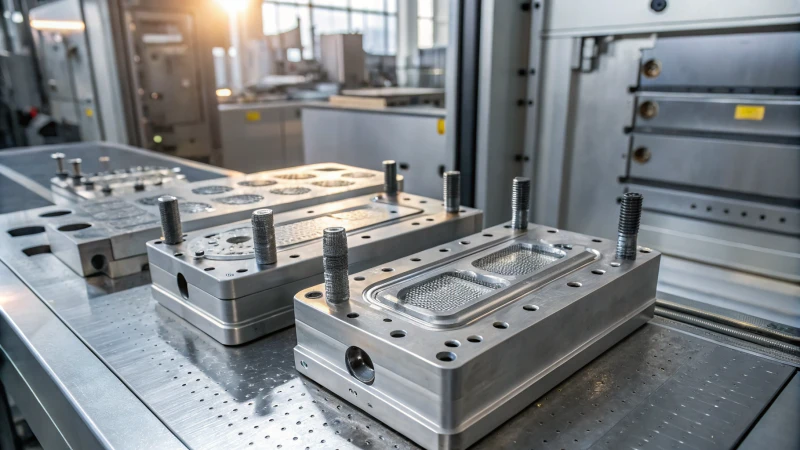

Verbesserungen im Abgasdesign

Die Verbesserung von Abgasanlagen ist von großer Bedeutung. Durch das Hinzufügen von Abgasrillen oder die Verwendung atmungsaktiver Materialien kann Luft in engen Zwischenräumen entweichen, wodurch der Gegendruck verringert wird. Dies ist vergleichbar mit dem Ablassen von Dampf aus einem kochenden Topf, um ein Überkochen zu verhindern.

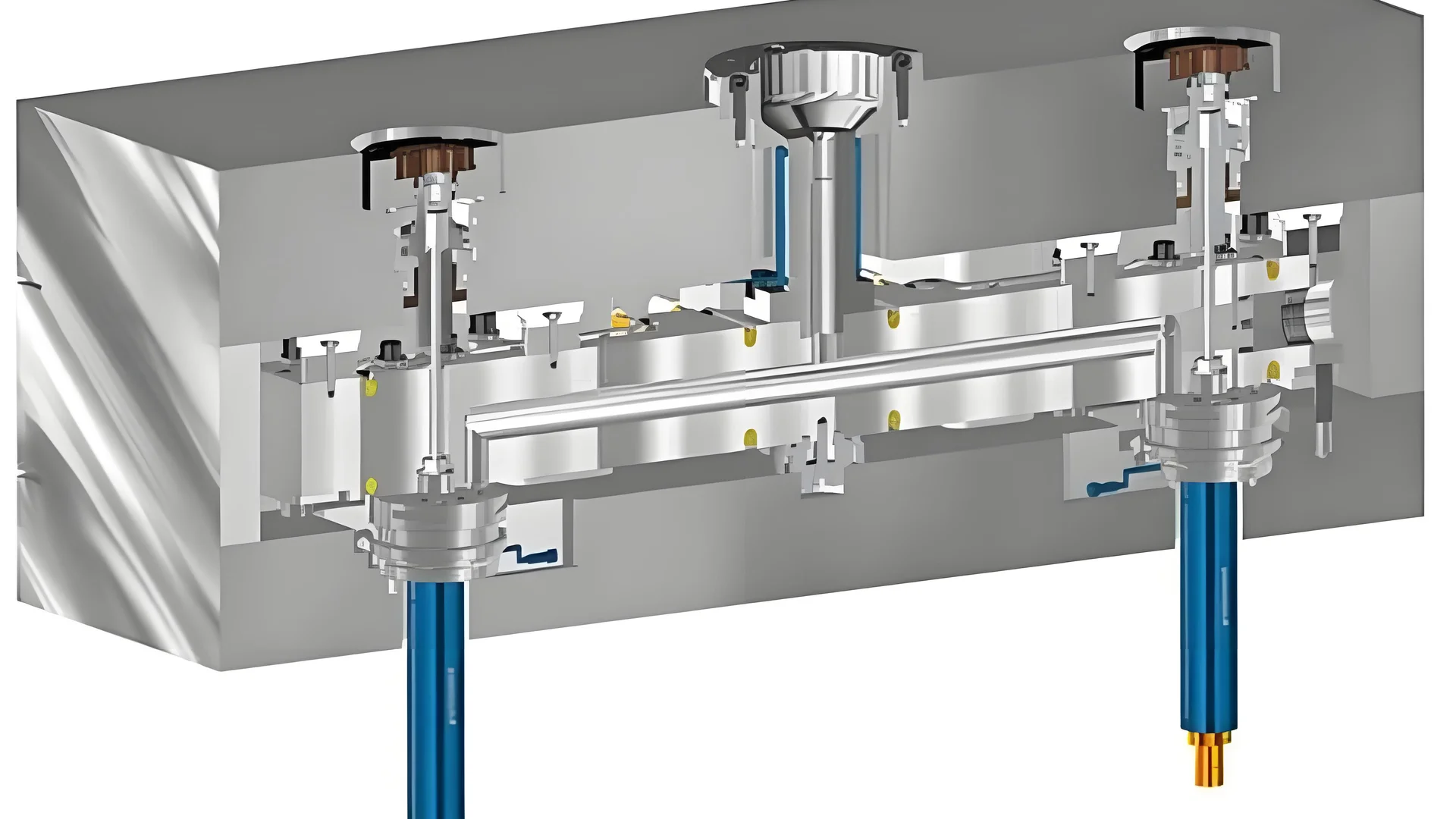

Erkundung von Läufersystemtypen

Die Kenntnis verschiedener Angusskanalsysteme – ob heiß oder kalt – ist entscheidend für die Optimierung von Produktionsprozessen. Jedes System hat seine spezifischen Vorteile, vergleichbar mit der Wahl zwischen einem klassischen Buch und seiner modernen Ausgabe.

Die Betrachtung dieser Projekte zeigt, wie kleine Veränderungen große Fortschritte bewirken. Die Verfeinerung von Details führt zu Produkten, die wirklich funktional und ästhetisch ansprechend sind.

Durch die Anpassung der Angussposition wird eine Unterfüllung bei komplexen Formen verhindert.WAHR

Durch die Positionierung der Angüsse in der Nähe dünnwandiger Bereiche wird eine gleichmäßige Schmelzeverteilung gewährleistet.

Durch die Vergrößerung des Kanaldurchmessers wird der Schmelzeflusswiderstand verringert.WAHR

Größere Kanaldurchmesser ermöglichen einen gleichmäßigeren und schnelleren Schmelzefluss.

Wie können Verbesserungen der Abgasführung die Werkzeugeffizienz steigern?

Haben Sie schon einmal darüber nachgedacht, wie eine Änderung der Konstruktion von Abgasanlagen die Effizienz von Formen tatsächlich verbessern könnte?

Änderungen im Abgasdesign, wie das Hinzufügen von Abgasrillen und die Verwendung atmungsaktiver Materialien, steigern die Werkzeugeffizienz erheblich. Diese Verbesserungen lassen eingeschlossene Luft entweichen, optimieren den Materialfluss und reduzieren Defekte. Ein besserer Materialfluss bedeutet weniger Probleme.

Wichtige Änderungen im Abgasdesign

1. Hinzufügen von Abgasnuten und -löchern

Ich erinnere mich an die Arbeit an einer Formkonstruktion, die sich als äußerst widerspenstig erwies. Es war, als würde man Zahnpasta zurück in die Tube drücken. Dann entdeckte ich die Vorteile von Entlüftungsnuten. Winzige Kanäle an tiefen Stellen halfen enorm. Beispielsweise reduzierte eine 0,2–0,3 mm tiefe Nut in einer Kunststoffschale die Luftprobleme deutlich.

| Bereich | Nutbreite | Nuttiefe |

|---|---|---|

| Tiefer Hohlraum | 0,03–0,05 mm | 0,2–0,3 mm |

| Trennfläche | 0,3–0,5 mm | 0,4 mm |

Diese Anpassungen gewährleisten einen reibungslosen Luftaustritt, beheben Unterfüllungen und verbessern die Qualität.

2. Verwendung atmungsaktiver Materialien

Einmal bereitete eine Form mit komplizierten Innenteilen große Schwierigkeiten. Die Verwendung von atmungsaktivem Stahl erwies sich als ideale Lösung.

Dieses Material ließ Luft problemlos entweichen, ohne die Form zu beschädigen, und löste so das Problem der Unterfüllung.

Insbesondere bei Formen mit komplexen Innenstrukturen⁷ dieses Problem effektiv.

Zusätzliche Designänderungen

Verbesserung des Tordesigns

Die Optimierung des Angussdesigns ähnelt dem Stimmen einer Geige. Bei Produkten mit komplexen Formen ist es sehr hilfreich, die Angusspositionen zu verändern.

Platziert man die Angüsse in der Nähe dünner Stellen, fließt der Kunststoff besser, wodurch Fehler reduziert und die Qualität gesteigert werden.

Denken Sie an das Formen eines Kunststoffbehälters mit einem dünnen Henkel – die Platzierung des Angusses in der Nähe des Henkels war hier entscheidend!

Besseres Läufersystem

Angusskanäle können eine echte Herausforderung sein! Kürzere und glattere Kanäle verbessern den Schmelzefluss.

Ich habe einmal gebogene Kanäle durch gerade ersetzt; die Schmelze floss einwandfrei.

Solche kleinen Änderungen führen oft zu großen Verbesserungen der Werkzeugleistung.

Durch die Kombination von Entlüftungsoptimierungen mit anderen Konstruktionsverbesserungen, wie z. B. Änderungen an Angusskanal und Angusskanal,

konnten signifikante Verbesserungen der Werkzeugeffizienz und der Produktqualität erzielt werden.

Durch die Anpassung der Position des Einfüllstutzens wird das Risiko einer Unterfüllung verringert.WAHR

Durch die Platzierung von Angusskanälen in der Nähe dünnwandiger Bereiche wird eine gleichmäßige Schmelzeverteilung gewährleistet.

Durch die Vergrößerung des Kanaldurchmessers verringert sich der Schmelzeflusswiderstand.WAHR

Größere Durchmesser ermöglichen den Durchtritt von mehr Schmelze, wodurch der Widerstand verringert wird.

Welchen Nutzen haben atmungsaktive Materialien für die Formenkonstruktion?

Haben Sie sich jemals Gedanken darüber gemacht, wie atmungsaktive Materialien die Konstruktion und Produktion von Formen verändern?

Atmungsaktive Materialien im Werkzeugbau fördern die Luftzirkulation. Dadurch werden Defekte reduziert und die Produktqualität verbessert. Eingeschlossene Gase entweichen effizient. Dies führt zu einem reibungsloseren Spritzguss. Die Produktionseffizienz steigt, Ausschuss und Fehler werden minimiert.

Verbesserung der Luftzirkulation durch atmungsaktive Materialien

Ich fand es schon immer faszinierend, wie kleine Veränderungen spürbare Auswirkungen haben können. Nehmen wir atmungsaktiven Stahl 8 , der im Formenbau verwendet wird. Das ist eine revolutionäre Wahl, insbesondere bei komplexen Strukturen, wo herkömmliche Belüftungsmethoden versagen. Stellen Sie sich vor, Sie arbeiten an einer Aufgabe, bei der sich in den kleinen Spalten der Form Luft einschließt, was zu Fehlern führt. Durch die Verwendung von atmungsaktivem Stahl kann die Luft ungehindert durch das Material strömen, wodurch ich selbst bei den anspruchsvollsten Konstruktionen eine perfekte Belüftung erreiche.

Fehler vermeiden und Produktqualität steigern

Einer meiner größten Erfolge war der Einsatz atmungsaktiver Materialien bei einem anspruchsvollen Projekt. Der Kunde verlangte makellose Oberflächen ohne jegliche Fehler. Atmungsaktive Materialien verhinderten Defekte wie Brandflecken, da sie Gase ungehindert entweichen ließen und so den Formhohlraum optimal schützten. Das bedeutete weniger fehlerhafte Teile und qualitativ hochwertigere Produkte. Das hat sowohl meinen Kunden als auch mich sehr gefreut. Es war eine sehr befriedigende Erfahrung.

Optimierung des Injektionsprozesses

Haben Sie jemals mit einem Bauteil gekämpft, das einfach nicht perfekt werden wollte? Ich hatte es mit einem Produkt mit dünnwandigen Abschnitten zu tun, das mir viele Probleme bereitete. Durch die Anpassung des Angussdesigns und die Verwendung atmungsaktiver Materialien konnte ich den Spritzgießprozess vereinfachen. Indem ich den Anguss näher an die schwer zugänglichen Stellen verlegte, veränderte sich alles: Der Materialfluss wurde gleichmäßiger und die Füllung effizienter.

| Optimierung des Tordesigns | Beschreibung |

|---|---|

| Anpassung der Torposition | Verbessert die Füllung in dünnwandigen Bereichen |

| Änderung der Torgröße/-anzahl | Unterstützt komplexe Strukturen |

Diese Verbesserung war durchaus bedeutend.

Steigerung der Produktionseffizienz

Der Einsatz atmungsaktiver Materialien im Werkzeugbau fühlte sich an wie die Entdeckung einer Zauberformel für mehr Effizienz. Verbesserte Dynamik führte zu weniger Fehlern und kürzeren Zykluszeiten. Ich arbeitete mit Jackys Team an einem Projekt für Unterhaltungselektronik, bei dem jede Sekunde zählte. Durch die Optimierung des Angusskanalsystems – Verkürzung der Längen und Polieren der Oberflächen – erzielten wir bemerkenswerte Produktionsverbesserungen.

Diese Taktiken passten perfekt zu unserem Ziel, qualitativ hochwertige Ergebnisse bei gleichzeitiger Kostensenkung zu erzielen, und harmonierten gut mit Unternehmen, die sich wie Jackys Team auf hochwertige Komponenten für Unterhaltungselektronik konzentrieren.

Das Wissen um diese Vorteile ermöglichte mir eine kluge Materialauswahl, wodurch ich sowohl die Funktion als auch das Aussehen der von mir entwickelten Produkte verbessern konnte. Die Anwendung dieses Wissens war entscheidend für den Erfolg unserer Großserienproduktionen.

Die Position des Angusskanals beeinflusst den Schmelzefluss bei komplexen Formen.WAHR

Durch die Anpassung der Torposition lässt sich das Füllen dünnwandiger Bereiche effizienter gestalten.

Die Länge des Kanals hat keinen Einfluss auf den Schmelzeflusswiderstand.FALSCH

Durch die Verkürzung der Angusskanäle wird der Widerstand verringert und die Füllleistung verbessert.

Wie kann ich Unterfüllungsprobleme in der Fertigung effektiv beheben?

Denken Sie jemals darüber nach, diese lästigen Unterfüllungsprobleme in der Elektronikfertigung ein für alle Mal und vollständig zu lösen?

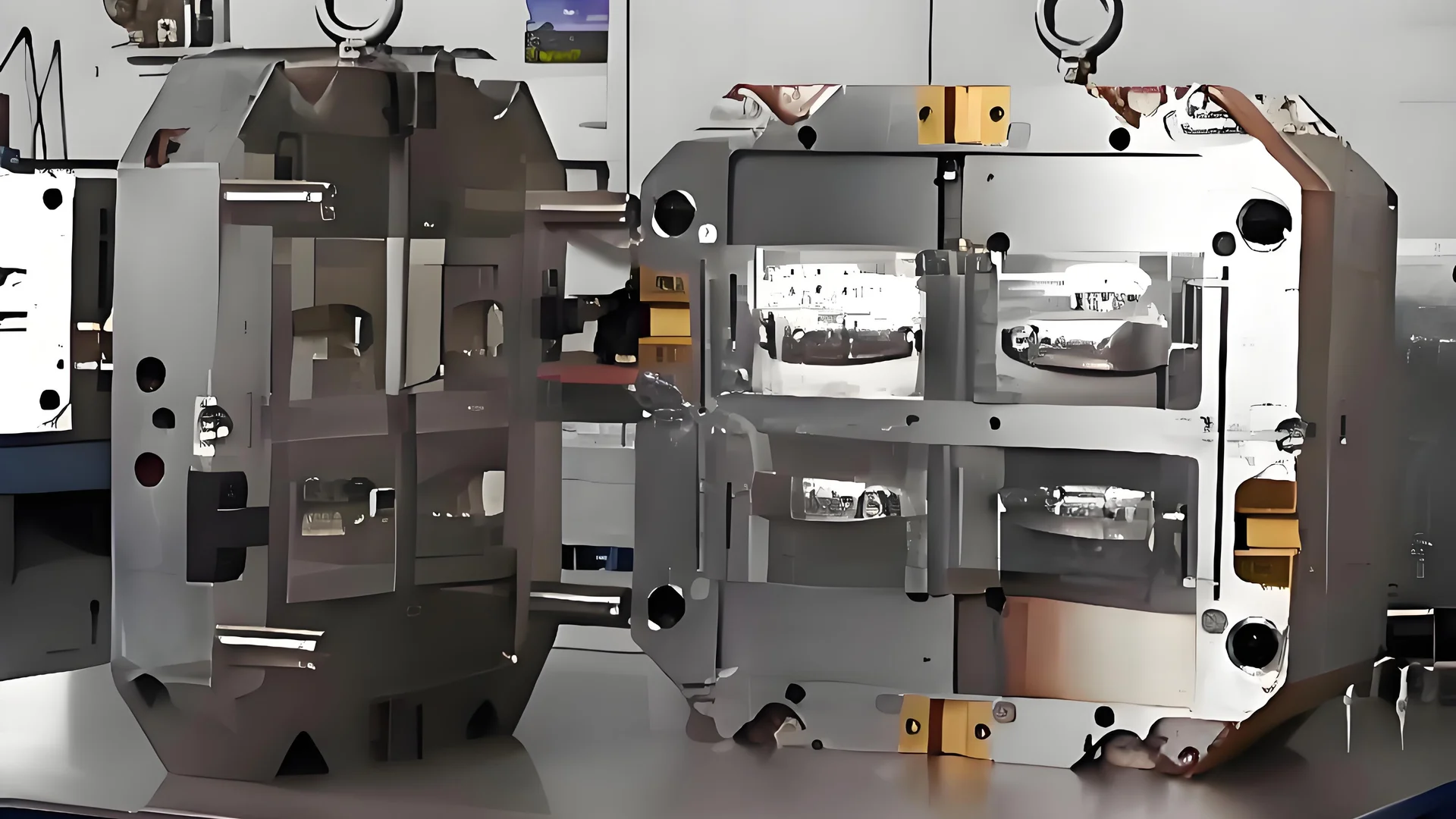

Um Unterfüllungsprobleme vollständig zu beheben, muss der Ingenieur das Angussdesign optimieren, die Verteilersysteme verbessern und die Abgasführung überarbeiten. Angussgröße und -position müssen angepasst werden. Die Abmessungen der Verteilerkanäle müssen optimiert werden. Die Abgasleitungen sollten an optimalen Stellen positioniert sein. Eine reibungslose Produktion ist davon abhängig.

Optimierung des Tordesigns

Die Angussgestaltung spielt eine entscheidende Rolle für ein erfolgreiches Spritzgießen. Die Positionierung des Angusses Nähe dünnwandiger oder schwer zu füllender Bereiche ist unerlässlich. Beispielsweise habe ich an einem komplexen Kunststoffbehälter mit einem dünnwandigen Griff gearbeitet. Durch die Verlegung des Angusses in die Nähe des Griffs konnte alles verändert werden, sodass das Material gleichmäßig und schnell eingefüllt werden konnte, was uns viele Probleme ersparte.

| Szenario | Lösung |

|---|---|

| Komplexe Formen mit dünnen Wänden | Schieben Sie das Tor nahe an dünne Bereiche heran |

| Größere Produkte | Torgröße vergrößern |

| Symmetrische Produkte | Setzen Sie das Tor auf der Symmetrieachse, um eine gleichmäßige Schmelzverteilung zu gewährleisten |

Die Anpassung von Größe und Anzahl der Tore führt zu Ergebnissen. Größere Tore erleichtern die Bearbeitung größerer Produkte, während eine höhere Anzahl von Toren die Effizienz bei komplexen Formen steigert.

Verbesserungen am Läufersystem

Angusskanäle spielen ebenfalls eine wichtige Rolle. Kürzere Angusskanäle bedeuten weniger Wärmeverlust und geringeren Widerstand. In kleinen Formen verbessert ein gerader Angusskanal den Schmelzefluss erheblich, da er eine direktere Verbindung zum Formhohlraum herstellt.

Durch Polieren lässt sich die Oberflächenqualität der Angusskanäle verbessern, wodurch die Reibung deutlich reduziert werden kann. Ein glatter Kanal ermöglicht einen ungehinderten Materialfluss und behebt so Probleme mit unvollständiger Füllung.

Verbesserung der Abgasanlage

Durch eine optimierte Abgasführung lässt sich Lufteinschluss wirksam verhindern. Eine Erhöhung der Anzahl von Abgasnuten oder -bohrungen reduziert den Lufteinschluss. Die Anordnung der Abgasbohrungen um die Auswerferstifte herum stellte eine wesentliche Verbesserung dar.

| Abgasoptimierung | Beispiel |

|---|---|

| Tiefere Hohlräume oder Sacklöcher | Fügen Sie Abgasnuten mit einer bestimmten Tiefe und Breite hinzu |

| Um die Auswerferstifte herum | Für den Luftauslass sollten die Entlüftungslöcher in regelmäßigen Abständen angebracht werden |

Durch die Verwendung atmungsaktiver Materialien kann die Luft in schwierigen Formenbereichen entweichen, wodurch viele Probleme mit Unterfüllung gelöst werden, da die Luft durch das Material selbst entweichen kann.

Diese Techniken verbessern nicht nur das Problem der Unterfüllung, sondern unterstützen auch bessere Fertigungsprozesse 11. Sie gewährleisten, dass elektronische Baugruppen intakt bleiben und verbessern die Zuverlässigkeit der Komponenten, indem sie Risiken im Zusammenhang mit thermischen Ausdehnungsunterschieden mindern.

Durch den Einsatz dieser Strategien schaffen die Hersteller qualitativ hochwertigere Produkte, die unsere Kunden immer wieder aufs Neue begeistern.

Durch die Anpassung der Schieberposition wird die Befülleffizienz verbessert.WAHR

Durch die Platzierung von Anschnitten in der Nähe dünnwandiger Bereiche wird der Schmelzeflussweg verkürzt und die Füllung verbessert.

Durch die Vergrößerung des Kanaldurchmessers verringert sich der Schmelzeflusswiderstand.WAHR

Größere Kanaldurchmesser ermöglichen den Durchtritt von mehr Schmelze, wodurch der Widerstand verringert wird.

Abschluss

Erforschen Sie effektive Lösungen für Unterfüllungsprobleme im Werkzeugdesign mit Schwerpunkt auf Angussoptimierung, Verbesserung des Angusskanalsystems und Optimierung der Abgasführung, um einen besseren Schmelzefluss und eine höhere Produktqualität zu gewährleisten.

-

Dieser Link bietet Einblicke, wie sich die Position des Angusskanals auf die Schmelzeströmungsmuster auswirkt. ↩

-

Erfahren Sie, wie Symmetrie im Gate-Design eine ausgewogene Materialverteilung gewährleistet. ↩

-

Erfahren Sie, warum bei komplexen Werkzeugkonstruktionen mit hohem Strömungswiderstand mehrere Angüsse verwendet werden. ↩

-

Dieser Link erklärt, wie die Anpassung von Angussgröße und -position die Formfüllungseffizienz verbessert und Defekte reduziert. ↩

-

Informieren Sie sich über verschiedene Angusskanäle und deren Vorteile, um die beste Option für Ihre Produktionsanforderungen auszuwählen. ↩

-

Erfahren Sie, wie Entlüftungsnuten die Luftkompression in Kunststoffformen effektiv reduzieren. ↩

-

Erfahren Sie, wie atmungsaktiver Stahl dabei hilft, eingeschlossene Luft in komplexen Formkonstruktionen abzuführen. ↩

-

Erfahren Sie, wie atmungsaktiver Stahl Entlüftungsprobleme in komplexen Formenkonstruktionen löst. ↩

-

Erfahren Sie, wie eine effektive Entlüftung für hochwertige Oberflächenveredelungen bei Formteilen sorgt. ↩

-

Dieser Link bietet detaillierte Strategien zur Optimierung der Angussstellen, die für eine effektive Befüllung komplexer Konstruktionen unerlässlich sind. ↩

-

Entdecken Sie umfassende Leitfäden zu Best Practices im Spritzgussverfahren, um die Gesamteffizienz der Fertigung und die Produktqualität zu steigern. ↩