Haben Sie jemals die Frustration von kurzen Aufnahmen gespürt, die Ihren Workflow stören? Es ist ein häufiger Schluckauf beim Injektionsforming, aber zum Glück gibt es bewährte Möglichkeiten, es anzugehen.

Um kurze Aufnahmen im Spritzguss zu reparieren, bewerten Sie die Schmelzdurchflussrate ( MFR ) des Kunststoffs, verbessern Sie die Form des Formteils und passen Sie die Formprozesseinstellungen für effektive Ergebnisse an.

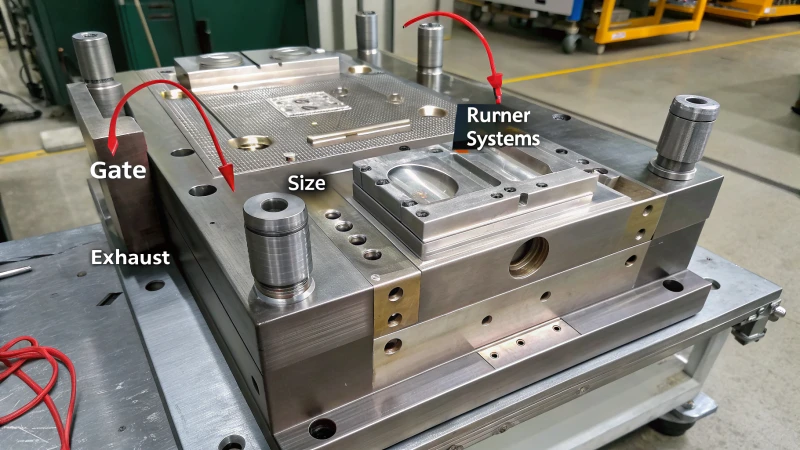

Ich erinnere mich an das erste Mal, als ich auf kurze Aufnahmen stieß - es war ein Albtraum von Versuch und Irrtum. Als ich tiefer tauchte, erkannte ich, wie wichtig es ist, die Materialien zu verstehen. Beispielsweise kann das Einstellen der Schmelzdurchflussrate oder sogar das Ersetzen von Materialien durch ein höheres MFR eine Welt des Unterschieds ausmachen. Und vergessen wir nicht, das Formdesign zu optimieren. Die Erhöhung der Gate-Größe und die Verbesserung der Läufersysteme waren für mich Spielveränderer. Das Spielen mit Injektionsdruck und Schimmelpilztemperatur gab mir die Kontrolle, die ich brauchte, um Mängel zu minimieren. Die Reise hat mir gelehrt, dass hier und da manchmal ein kleiner Verbesserung der Produktionseffizienz zu erheblichen Verbesserungen führen kann.

Die Optimierung des Schimmelpilzes reduziert kurze Aufnahmen.WAHR

Verbessertes Schimmeldesign sorgt für eine vollständige Füllung des Hohlraums.

Das Ignorieren der Schmelzflussrate löst kurze Aufnahmen.FALSCH

Die Schmelzdurchflussrate wirkt sich aus, wie gut Kunststoff die Form füllt.

- 1. Wie beeinflussen Kunststoffmaterialeigenschaften kurze Aufnahmen?

- 2. Wie können Änderungen des Schimmelpilzes kurze Aufnahmen verhindern?

- 3. Wie können Prozessparameter beim Spritzgießen optimiert werden?

- 4. Warum ist die Schimmelpilzsteuerung entscheidend, um kurze Aufnahmen zu vermeiden?

- 5. Wie verbessern Additive den Materialfluss?

- 6. Abschluss

Wie beeinflussen Kunststoffmaterialeigenschaften kurze Aufnahmen?

Haben Sie sich jemals gefragt, warum einige Injektionsformen einfach nicht ganz richtig füllen? Lassen Sie uns darüber eingehen, wie die Eigenschaften von Kunststoffmaterialien Ihren Formprozess erstellen oder brechen können.

Kunststoffmaterialeigenschaften wie Schmelzdurchflussrate und Temperaturempfindlichkeit sind entscheidend, um kurze Schüsse beim Injektionsform zu verhindern. Hohe MFR- und präzise Temperaturkontrolle verbessern den plastischen Fluss und minimieren Defekte.

Schmelzdurchflussrate ( MFR )

Denken Sie an die Schmelzflussrate ( MFR ) wie Sirup auf einem Pfannkuchen - sie muss sich genau ausbreiten. Ein niedriger MFR ist wie Kaltsirup; Es fließt nicht gut und verursacht diese nervigen kurzen Aufnahmen. Ich hatte einen angemessenen Anteil an Frustrationen mit Materialien, die einfach nicht kooperieren würden. Stellen Sie sich das vor: Arbeiten Sie späte Nächte, um einen hartnäckigen zusammengesetzten Fluss besser zu gestalten, indem Sie entweder auf eine hohe MFR -Alternative wechseln oder seine Vorbehandlung wie Trocknen optimieren.

Die Schmelzdurchflussrate ( MFR ) ist ein Schlüsselfaktor bei der Bestimmung der Fähigkeit eines Materials, während des Injektionsformprozesses 1 . Ein niedriger MFR zeigt einen schlechten Fluss an, der zu kurzen Schüssen führt. Zum Beispiel haben hochgefüllte Verbundwerkstoffe oft eine niedrigere MFR . Erwägen Sie, sie durch Materialien zu ersetzen, die einen höheren MFR oder eine Vorbehandlung mit Trocknungsmethoden anbieten, um den Fluss zu verbessern.

Temperaturempfindlichkeit

Haben Sie schon einmal bemerkt, wie einige Kunststoffe wie Diven wirken und genau die richtige Temperatur fordern, um sie zu leisten? Zum Beispiel muss Polycarbonat mit hoher Hitze verwöhnt werden, um diese gefürchteten kurzen Aufnahmen zu vermeiden. Ich erinnere mich an ein Projekt, bei dem wir die Temperaturen sorgfältig überwachen mussten, um sicherzustellen, dass sie an einem Sweet Spot blieben, so wie das perfekte Soufflé.

Bestimmte Kunststoffe wie Polycarbonat (PC) erfordern spezifische Temperaturbereiche für eine optimale Fluidität. Eine unzureichende Temperaturregelung kann zu kurzen Aufnahmen führen. Es ist entscheidend, seine Durchflusseigenschaften aufrechtzuerhalten.

| Material | Optimale Temperatur |

|---|---|

| Polycarbonat | Hoch |

| Polystyrol | 30 ° C bis 50 ° C. |

Materialformulierungsoptimierung

Das Hinzufügen von Schmierstoffen oder Weichmachern ist wie das Verleihung Ihres Materials eine Spa -Behandlung - die Durchflussbarkeit zu verbessern. Ich habe einmal mit Polyformaldehyd (POM) experimentiert und genau die richtige Menge an Schmiermittel hinzugefügt, um seine Schmelze in jede Ecke und jede Winne zu erleichtern. Aber Vorsicht, zu viel Verwöhnung kann andere entscheidende Eigenschaften verändern.

Die Verbesserung der Formulierung durch Zugabe von Schmiermitteln oder Weichmachern kann die Fließfähigkeit verbessern. Das Hinzufügen von Schmiermitteln zu Polyformdehyd (POM) verringert beispielsweise seine Schmelzviskosität und erleichtert es, Hohlräume zu füllen und kurze Schüsse zu verringern. Übermäßige Additive können jedoch andere Produkteigenschaften negativ beeinflussen.

Praktische Anwendungen

In der realen Welt dreht sich alles um das Gleichgewicht - wie das Gehen eines Drehs. Die zunehmende Injektionsgeschwindigkeit half in einigen Fällen, brachte jedoch Herausforderungen wie Schmelzschlägen ein. In ähnlicher Weise füllten höhere Injektionsdrücke Hohlräume besser, riskierten aber, fliegende Kanten zu schaffen.

In der Praxis erfordert die Anpassung dieser Eigenschaften eine empfindliche Balance. Zum Beispiel könnte das Erhöhen der Injektionsgeschwindigkeit 2 helfen, aber es ist entscheidend, Defekte wie Schmelzschleusen zu vermeiden. In ähnlicher Weise kann ein höherer Einspritzdruck die Kavitätsfüllung erleichtern, jedoch andere Probleme wie fliegende Kanten einführen.

Wenn Sie diese Faktoren effektiv navigieren, können Sie Ihre Produktionslinie verändern, kurze Aufnahmen reduzieren und die Produktqualität verbessern. Es ist ein bisschen so, als würde man einen komplexen Tanz beherrschen, bei dem jeder Schritt wichtig ist. Wenn Sie jeden Aspekt verstehen und anpassen, können Sie Ihren Injektionsformprozess wirklich optimieren und sicherstellen, dass Ihre Produkte jedes Mal genau richtig sind.

Niedrige MFR in Kunststoffen führt zu kurzen Aufnahmen.WAHR

Niedriger MFR weist auf einen schlechten Fluss hin und erhöht die Wahrscheinlichkeit von kurzen Schüssen.

Das Hinzufügen von Schmiermitteln zu POM erhöht die Schmelzviskosität.FALSCH

Schmiermittel reduzieren die Schmelzviskosität, verbessert die Fließfähigkeit und reduzieren kurze Schüsse.

Wie können Änderungen des Schimmelpilzes kurze Aufnahmen verhindern?

Haben Sie jemals die Frustration empfunden, mit unvollständigen Schimmelpilzfüllungen umzugehen? Ich war auch dort, aber fürchte nicht - ich habe einige praktische Erkenntnisse zu teilen, die dazu beitragen können, diese lästigen kurzen Aufnahmen in Ihrem Injektionsformprozess zu verhindern.

Verhindern Sie kurze Aufnahmen, indem Sie die Größe und den Standort der Gate einstellen, die Läufersysteme verbessern und das Auslass des Schimmelpilzes verfeinern, um den Kunststofffluss zu verbessern und unvollständige Füllungen zu verringern.

Die Rolle des Gate -Designs verstehen

Gate -Größenoptimierung:

Ich erinnere mich an das erste Mal, als ich den Einfluss der Gate -Größe erkannte. Es war wie ein Flutgat zu öffnen - buchstäblich! Durch Erhöhen eines Pin -Punktes von 0,5 mm auf 0,8 mm bemerkte ich eine dramatische Verbesserung des Flusses. Es ist, als würde man der Plastik eine Expressspur schmelzen lassen.

| GATE -Parameter | Vor | Nach |

|---|---|---|

| Größe (mm) | 0.5 | 0.8 |

Gate -Standorteinstellung:

Haben Sie jemals versucht, Wasser mit einem winzigen Hals in eine Flasche zu gießen? So fühlt es sich an, wenn Tore schlecht positioniert sind. Ich lernte, Tore in der Nähe von dünnwandigen Abschnitten zu platzieren, um einen gleichmäßigen Fluss zu gewährleisten, insbesondere in komplexen Formen.

Verbesserung von Läufersystemen

Anstieg des Läuferdurchmessers:

Ich hatte einmal mit einer hartnäckigen Form zu kämpfen, nur um festzustellen, dass das einfache Erhöhen des Läufdurchmessers von 4 mm auf 6 mm den Unterschied machte. Es ist wie ein Upgrade von einem Gartenschlauch auf einen Feuerschlauch - schwacher und schneller.

Oberflächenpolieren:

Polierläufer mögen langweilig erscheinen, aber vertrauen Sie mir, es zahlt sich aus. Glatte Oberflächen verringern die Reibung und machen den Schmelzfluss wie eine gut geölte Maschine-insbesondere in heißen Runner-Systemen.

Verbesserung des Formenauspuffdesigns

Abgasschlitze Implementierung:

Ich kann nicht zählen, wie oft ich gesehen habe, wie Luft, die in Formen eingeschlossen sind, Chaos verursachen. Hinzufügen von Auspuffschlitzen wie einem 0,02 - 0,05 -mm -Schlitz an den Teilungsflächen lässt die Luft effizient entkommen. Es ist, als würde Sie Ihrem Schimmel einen Hauch frischer Luft geben.

| Abgasfunktion | Beschreibung |

|---|---|

| Schlitztiefe (MM) | 0.02 – 0.05 |

| Platzierung | Trennfläche |

| Materielle Überlegung | Luftdurchlässiger Stahl |

Materielle Aspekte:

Das Verständnis der Materialeigenschaften 3 ist der Schlüssel. MFR ausgetauscht und es war wie Tag und Tag für die Formfüllung.

Injektionsformprozess:

Ausgleich des Einspritzdrucks 4 und Geschwindigkeit ist schwierig. Ich habe auf die harte Tour gelernt, dass zu viel Druck zu Mängel führen kann, während zu wenig den Hohlraum nicht füllt. Es ist entscheidend, diesen Sweet Spot zu finden.

Schimmelpilzsteuerung:

Bei Materialien wie PS wirkte die Schimmelpilztemperatur von 30 ° C auf 50 ° C für mich Wunder, verbesserte den Schmelzfluss und reduzierte kurze Aufnahmen dramatisch.

Indem Sie diese Elemente strategisch behandeln, können Sie kurze Aufnahmen in Ihren Injektionsformprozessen effektiv minimieren, so wie ich es auf meiner Reise habe.

Die zunehmende Gate -Größe reduziert kurze Schüsse.WAHR

Größere Tore verbessern den plastischen Fluss und verringern die Kurzaufnahmerisiken.

Dickere Läufer erhöhen die Schmelzefestigkeit.FALSCH

Dickere Läufer reduzieren den Widerstand und verbessern die Schmelzverteilung.

Wie können Prozessparameter beim Spritzgießen optimiert werden?

Haben Sie sich jemals gefragt, wie einige Produkte genau richtig herauskommen, während andere nervige Mängel haben? Ich war dort und kann in Einspritzformumgebungen angepasst werden, kann Wunder wirken!

Um das Injektionsform zu optimieren, stellen Sie die Schmelzdurchflussrate, die Gategröße und die Injektionsgeschwindigkeit ein und konzentrieren Sie sich auf Materialeigenschaften und Schimmelpilzdesign, um die Produktqualität und Effizienz der Produkte zu verbessern.

Materialeigenschaften verstehen

In meinen frühen Tagen im Umgang mit Injektionsformeln lernte ich die harte Tour, dass es entscheidend ist, Ihre materiellen Eigenschaften 5 von innen nach außen zu kennen. Einmal arbeitete ich mit einem Verbundmaterial und traf immer wieder mit kurzen Schüssen Straßensperren. Es stellte sich heraus, dass die Schmelzflussrate ( MFR ) zu niedrig war. Nach einigen Graben und Experimentieren stellte ich fest, dass die Vorbehandlung des Materials-wie das Trocknen-den Unterschied ausmachen konnte, insbesondere für feuchtigkeitsempfindliche Materialien wie Nylon.

Die Temperaturempfindlichkeit ist ein weiterer Aspekt, auf den ich mich genau beachten kann. Ich habe bemerkt, dass Materialien wie Polycarbonat höhere Temperaturen benötigen, um reibungslos zu fließen. Andernfalls haben Sie unvollständige Füllungen. Es sind diese Nuancen, die mich auf den Zehen halten und mich ständig daran erinnern, im richtigen Temperaturbereich zu bleiben.

Feinabstimmungsform

Tordesign

- Größe und Position: Erhöhen Sie die Gategröße, wenn sie zu klein ist, um einen unzureichenden Fluss zu vermeiden. Die strategische Positionierung des Tors ist ebenfalls der Schlüssel. In diesem Fall wirkte das Platzieren in der Nähe der dünneren Abschnitte Wunder.

Läufersystem

- Durchmesser und Oberflächenqualität: Die Optimierung des Läufersystems kann sich wie ein Motor fein anfühlen. Ich habe festgestellt, dass dickere Läufer den Widerstand drastisch reduzieren können und einen glatteren Schmelzfluss ermöglichen. Das Polieren dieser Läufer hilft, die Reibung zu minimieren und die Wärmeübertragung zu verbessern.

| Aspekt | Optimierungsstrategie |

|---|---|

| Torgröße | Erhöhen Sie den Durchmesser für einen besseren Schmelzfluss |

| Läuferdurchmesser | Verwenden Sie dickere Läufer, um den Widerstand zu minimieren |

| Läuferoberflächenqualität | Politur, um die Reibung zu verringern und die Wärmeübertragung zu verbessern |

Prozessparameter anpassen

Einspritzdruck und -geschwindigkeit

Das Ausgleich des Einspritzdrucks und der Geschwindigkeit kann sich anfühlen, wie ein Drang zu gehen. Zu viel Druck, und Sie riskieren Defekte wie fliegende Kanten. Die richtige Menge kann jedoch dazu beitragen, diese Hohlräume schnell und effektiv zu füllen. Ich erinnere mich, als wir bei einem Projekt den Druck von 50 MPa auf 70 MPa erhöhten-es war nervenaufreibend, um Fehler zu beobachten, aber unglaublich lohnend, wenn alles klickte.

Formtemperaturregelung

Die Erhöhung der Schimmelpilztemperatur war für mich ein Spielveränderer, insbesondere bei Materialien wie Polystyrol, die mit der Fließfähigkeit zu kämpfen haben. Es ist erstaunlich, wie eine einfache Temperatur -Optimierung die Füllqualität eines Hohlraums verändern und Probleme wie kurze Aufnahmen reduzieren kann.

Bedeutung des Abgasendesigns

Ich habe gelernt, wie wichtig das ordnungsgemäße Abgasdesign durch Versuch und Irrtum ist. Ohne angemessene Entlüftung kann der Lufteinschluss zu erheblichen Kopfschmerzen führen. Durch die Implementierung von Abgasschläfen oder die Verwendung von luftdurchlässigen Materialien an strategischen Standorten sorgt der nahtlose Luftstrom während des Formprozesses 6 .

Bei jedem Projekt entdecke ich neue Möglichkeiten, um diese Parameter zu verfeinern, und streben immer auf eine bessere Effizienz und Qualität in meinen Injektionsformen an.

Die zunehmende Gate -Größe verbessert den Schmelzefluss bei Injektionsformungen.WAHR

Größere Tore ermöglichen eine bessere Verteilung der Schmelze und verbessert den Fluss.

Höhere Schimmelpilztemperaturen reduzieren kurze Schüsse in Polystyrol.WAHR

Erhöhte Temperaturen verbessern die Schmelzverteilung und reduzieren kurze Schüsse.

Warum ist die Schimmelpilzsteuerung entscheidend, um kurze Aufnahmen zu vermeiden?

Stellen Sie sich vor, die Frustration, Ihre Zeit und Mühe in die Schaffung eines Produkts zu gießen, nur um es aufgrund von etwas so Einfachem wie der Temperaturkontrolle fehlerhaft zu finden.

Die Schimmelpilztemperaturregelung ist bei der Injektionsformung von entscheidender Bedeutung, um die materielle Fließfähigkeit aufrechtzuerhalten, um eine gleichmäßige Schimmelpilzfüllung und eine konsistente Viskosität zu gewährleisten, wodurch das Risiko von kurzen Schüssen verringert wird.

Die Rolle der Schimmelpilztemperatur bei der Materialflussfähigkeit

Ich erinnere mich an die frühen Tage meiner Karriere, als ich die Bedeutung der Schimmelpilztemperatur übersah. Ich dachte, es sei nur ein kleines Detail. Junge, war ich falsch! Ich erfuhr schnell, dass sich die Temperatur der Form darauf auswirkt, wie gut das Material fließt. Wenn es genau richtig ist, gleiten Materialien wie Polystyrol mühelos in alle Ecken und Winkel der Form und minimieren kurze Schüsse.

Sobald ich die Formtemperatur bei einem Projekt von 30 ° C auf 50 ° C erhöhte, war die Verbesserung der Fließfähigkeit bemerkenswert, fast wie Tag und Nacht. Dieser kleine Tweak machte einen großen Unterschied bei der Verhinderung dieser lästigen Kurzfilmprobleme 7 .

Auswirkungen auf Materialeigenschaften

Jedes Material hat seine eigenen Macken, und Polycarbonat ist eines der Materialien, die etwas mehr Wärme benötigen, um sich richtig zu verhalten. Ich habe gesehen, wie eine höhere Temperatur sie in komplexe Formen glatt fließen kann, ohne kurze Schüsse zu verursachen.

Die Schmelzflussrate ( MFR ) ist ein weiterer Faktor, um ein Auge zu behalten. Ich habe festgestellt, dass die Anpassung der Formtemperatur oder das Hinzufügen einer Prise Schmiermittel den Unterschied für Materialien mit niedrigem MFR .

Überlegungen zum Formendesign

Temperatur ist nicht der einzige Spieler in diesem Spiel. Gate Design und Läufersysteme sind ebenso wichtig. Ich habe früh gelernt, dass man ihnen manchmal ein wenig Politur geben oder ihre Größe optimieren muss, um beim Schmelzfluss zu helfen.

Hier ist eine einfache Tabelle, in der Designaspekte zusammengefasst sind:

| Designaspekt | Empfehlung |

|---|---|

| Torgröße | Durchmesser vergrößern |

| Läuferdurchmesser | Polnische Oberflächen |

Diese Anpassungen in Kombination mit Schimmelpilztemperaturregelung tragen zur effizienten Schmelzverteilung 8 .

Praktische Tipps zur Optimierung der Schimmelpilztemperatur

Nach meiner Erfahrung ist die Verwendung von Schimmelpilzsteuerungen ein Spielveränderer. Sie halten die Temperaturen stabil und stellen sicher, dass alles reibungslos verläuft. Ich habe auch Umweltfaktoren im Auge, die die Temperaturen abwerfen könnten.

Das Verständnis dieser Elemente hat mir geholfen, Mängel zu reduzieren und die Produktqualität zu verbessern. Ich empfehle oft, verschiedene für Formtemperaturregler für bessere Erkenntnisse zu untersuchen.

Die Erhöhung der Schimmelpilztemperatur verbessert die Materialflussfähigkeit.WAHR

Höhere Schimmelpilztemperaturen verringern die plastische Viskosität und verbessert die Fließfähigkeit.

Polycarbonat benötigt niedrigere Schimmelpilztemperaturen für eine gute Fließfähigkeit.FALSCH

Polycarbonat benötigt höhere Temperaturen, um eine ordnungsgemäße Fluidität zu erreichen.

Wie verbessern Additive den Materialfluss?

Additive können die geheime Sauce im Hersteller sein und potenzielle Kopfschmerzen in glattes Segeln verwandeln.

Additive verbessern den Materialfluss, indem sie die Viskosität verringern, die thermische Stabilität erhöhen und die Schimmelpilzfreisetzung erleichtern, die Herstellungseffizienz optimieren und eine hohe Produktqualität gewährleisten.

Additive in der Materialverarbeitung verstehen

Ich erinnere mich, als ich zum ersten Mal in die Welt der Fertigung stolperte und in Ehrfurcht an den Montagelinien stand. Es war wie eine riesige, gut geölte Maschine, und Zusatzstoffe waren die unbesungenen Helden hinter den Kulissen. Sie optimieren die Materialeigenschaften, um die Verarbeitung zum Kinderspiel zu machen. Zum Beispiel machen sie durch das Abschneiden der Viskosität 10 Materialien überschaubar, insbesondere wenn es um etwas so kompliziertes wie Injektionsformung geht.

Arten von Zusatzstoffen und deren Funktionen

Als ich anfing, über Additive zu lernen, fühlte es sich an, als würde ich eine Toolbox mit endlosen Möglichkeiten entdecken:

- Schmiermittel : Denken Sie an sie wie das Öl für Ihren Auto -Motor. Sie minimieren die Reibung und gewährleisten einen glatteren Materialfluss.

- Weichmacher : Diese Jungs sind wie Yoga für Materialien - eine Flexibilität, um die Dinge fließender zu bewegen.

- Wärmestabilisatoren : Sie halten alles stabil, auch wenn die Temperaturen schwanken.

| Additivtyp | Primäre Funktion |

|---|---|

| Schmierstoffe | Reibung reduzieren |

| Weichmacher | Flexibilität verbessern |

| Stabilisatoren | Wärmestabilität aufrechterhalten |

Einfluss auf plastische Materialaspekte

In Kunststoffen ist die Kenntnis der Schmelzflussrate ( MFR ) ein Game-Changer. Ich erinnere mich an das erste Mal, als ich merkte, wie wichtig es war. Es war, als würde man ein neues Niveau im Verständnis der Materialwissenschaft freischalten. Wenn MFR zu niedrig ist, fließen die Materialien möglicherweise nicht ordnungsgemäß und führen zu Problemen wie kurzen Aufnahmen. Schmiermittel in Polyformaldehyd 11 können Wunder wirken, indem sie die Schmelzviskosität reduzieren.

Überlegungen zum Formendesign

Das ordnungsgemäße Schimmelpilzdesign ist vergleichbar mit der Einstellung einer Bühne für eine Leistung. Es ergänzt die additive Verwendung wunderbar, indem die Materialien nahtlos in jede Ecke und jede Winne fließen. Wenn Sie geringfügige Änderungen wie die Erhöhung der Gate -Größe oder die Optimierung seiner Position vornehmen, kann dies zu Mängel führen.

Praktische Anwendungen in der Industrie

Die Arbeit in Branchen, die komplexe Kunststoffkomponenten erstellen, fühlt sich wie ein Künstler mit einer Palette von Materialien an. Mit der richtigen Kombination aus Schimmelpilzdesign und Zusatzstoffen wie Weichmachern 12 wird die Produktion effizient und die Qualität steigt.

Durch die Verwendung von additiven Verwendung bei Prozessmodifikationen wird sichergestellt, dass die Materialien die Integrität beibehalten und gleichzeitig durch Produktionslinien fließen. Dieses Wissen ist für Leute wie Jacky von unserem Zielpublikum unverzichtbar - Produkte von Produkten und Ingenieuren in der Herstellung. Wenn Sie untersuchen, wie unterschiedliche Zusatzstoffe sich auf die Verarbeitung von 13 , können Sie tiefere Einblicke in ihre unterschiedlichen Anwendungen haben.

Schmiermittel verringern die Reibung in der Materialverarbeitung.WAHR

Schmiermittel sind Additive, die die Reibung verringern und einen glatteren Materialfluss unterstützen.

Weichmacher verringern die Flexibilität von Materialien.FALSCH

Weichmacher erhöhen die Flexibilität und verbessern den Materialfluss bei der Verarbeitung.

Abschluss

In diesem Artikel werden wirksame Lösungen zur Vorbeugung von kurzen Aufnahmen im Spritzguss untersucht, indem die Materialeigenschaften, die Formgestaltung und die Verarbeitungsparameter zur Verbesserung der Produktqualität und -effizienz optimiert werden.

-

Dieser Link erklärt die Bedeutung der Schmelzdurchflussrate für Formprozesse und bietet Einblicke in die Optimierung des Materialflusses. ↩

-

Entdecken Sie, wie die Einstellung der Einspritzgeschwindigkeit kurze Aufnahmen reduzieren kann und gleichzeitig die Produktqualität durch dieses Link aufrechterhalten kann. ↩

-

Wenn Sie verstehen, wie sich MFR auf den Materialfluss auswirkt, können Sie die Auswahl oder Behandlung von Materialien für eine bessere Leistung leiten. ↩

-

Wenn Sie wissen, wie der Druck eingestellt wird, wird eine vollständige Formfüllung gewährleistet, ohne andere Mängel zu verursachen. ↩

-

Das Verständnis der Materialeigenschaften hilft bei der Auswahl geeigneter Materialien und der Optimierung ihrer Leistung bei Formprozessen. ↩

-

Das ordnungsgemäße Abgasdesign sorgt dafür, dass die Luft effizient ausgestoßen wird, die Defekte reduziert und die Produktqualität verbessert. ↩

-

Erfahren Sie mehr über die Beziehung zwischen Schimmelpilztemperatur und kurzen Aufnahmen, um Ihren Formprozess zu optimieren. ↩

-

Ermitteln Sie, wie die Einstellung der Gate -Größe die Schmelzverteilung verbessern und Defekte verhindern kann. ↩

-

Erkunden Sie die obersten Controller, um optimale Schimmelpilztemperaturen aufrechtzuerhalten und die Produktqualität zu verbessern. ↩

-

Erforschen Sie, wie Additive die Viskosität effektiv verringern und den Materialfluss für eine bessere Verarbeitung verbessern. ↩

-

Erfahren Sie mehr über die Wechselwirkung von Polyformdehyd mit Schmierstücken, um die Viskosität zu verringern und die Formfüllung zu verbessern. ↩

-

Verstehen Sie, wie Weichmacher die Materialflexibilität verbessern und bei der reibungsloseren Verarbeitung helfen. ↩

-

Entdecken Sie die Auswirkungen verschiedener Additive auf die Materialeigenschaften während der Herstellungsprozesse. ↩