Entformungsprobleme können sich wie ein unüberwindbarer Berg anfühlen, aber ich versichere Ihnen, es gibt einen Weg darüber!

Um Entformungsprobleme beim komplexen Spritzgießen zu lösen, sollten Hersteller das Formendesign optimieren, Einspritzprozesse anpassen, die Oberflächenqualität der Form verbessern und geeignete Entformungsmechanismen verwenden.

Während dieser kurze Überblick einen Ausgangspunkt bietet, bieten die unten diskutierten detaillierten Erkenntnisse und Expertenstrategien einen umfassenden Ansatz zur effektiven Bewältigung dieser Herausforderungen.

Die Optimierung des Formdesigns erleichtert die Entformung komplexer Strukturen.WAHR

Ein effektives Formdesign reduziert die Reibung und verhindert Produktschäden beim Entformen.

- 1. Wie wirkt sich das Formendesign auf die Entformung in komplexen Strukturen aus?

- 2. Welche Rolle spielt der Spritzgussprozess für den Entformungserfolg?

- 3. Warum ist die Qualität der Formoberfläche für eine problemlose Entformung entscheidend?

- 4. Welche Entformungsmechanismen eignen sich am besten für komplex geformte Produkte?

- 5. Abschluss

Wie wirkt sich das Formendesign auf die Entformung in komplexen Strukturen aus?

Das Formdesign hat großen Einfluss auf die einfache Entformung komplexer Strukturen und wirkt sich auf die Produktintegrität und Produktionseffizienz aus. Lassen Sie uns in die Nuancen eintauchen.

Eine effektive Formgestaltung in komplexen Strukturen sorgt für eine einfachere Entformung, indem Neigungen optimiert, schwierige Strukturen vermieden und Materialschwund berücksichtigt werden.

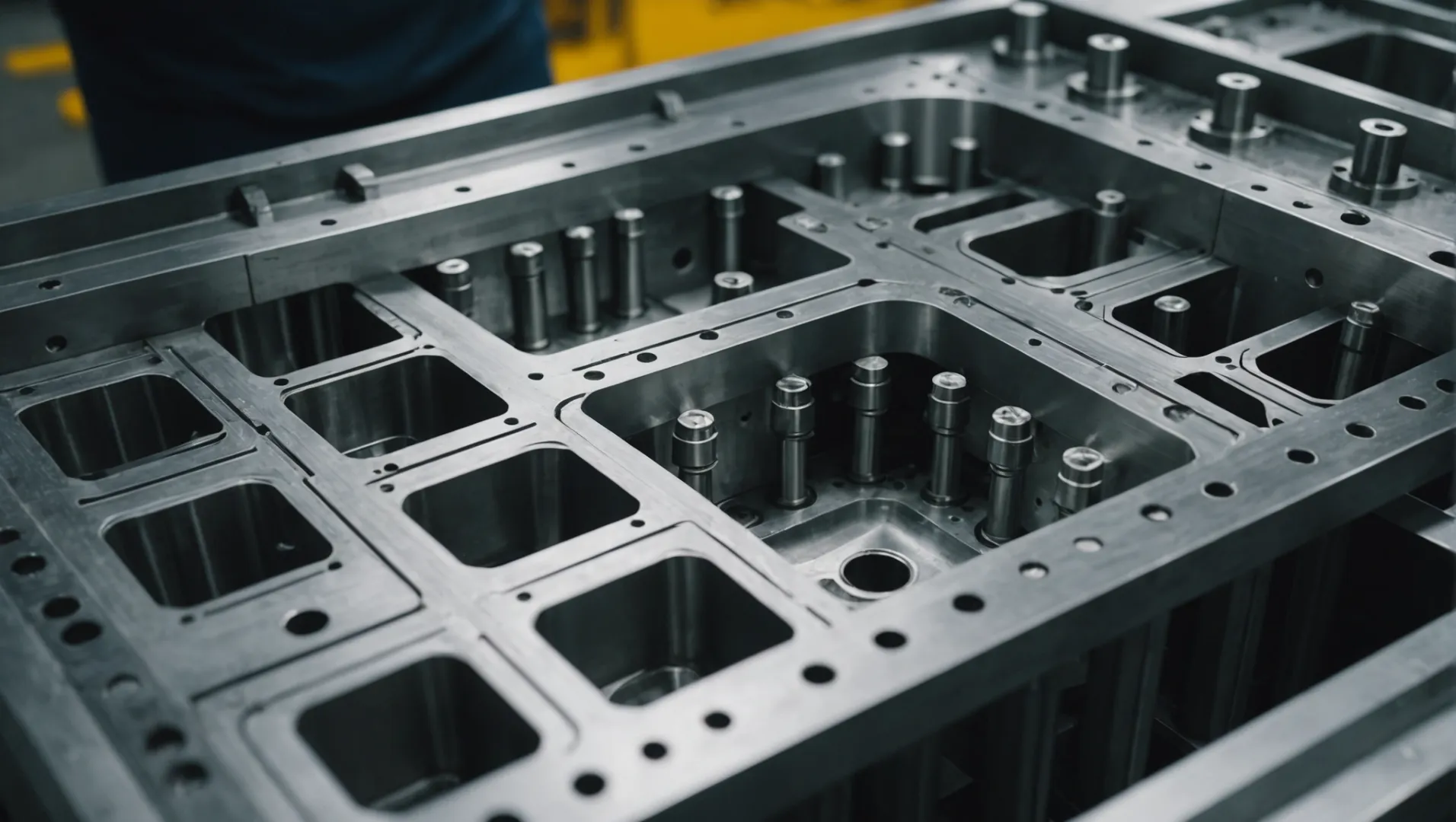

Herausforderungen beim Formenbau verstehen

Das Design einer Form hat direkten Einfluss darauf, wie sich ein Produkt während der Entformungsphase löst. Bei komplexen Strukturen wird dies noch kritischer. Einige Designs liegen zu eng am Produkt an, was die Reibung erhöht und das Entformen erschwert.

- Tiefe Hohlräume und Hinterschnitte : Diese Merkmale können dazu führen, dass das Produkt in der Form eingeklemmt wird und zum Lösen ein erheblicher Kraftaufwand erforderlich ist, der sowohl die Form als auch das Produkt beschädigen kann.

- Materialschrumpfung : Wenn das Produkt abkühlt, schrumpft es und legt sich häufig eng um die Formkerne.

Optimierung des Formendesigns für eine bessere Entformung

Um diese Probleme anzugehen, können verschiedene Strategien umgesetzt werden:

-

Optimierung der Entformungsneigung

- Eine Erhöhung der Entformungsneigung erleichtert im Allgemeinen die Entformung. Bei komplizierten Designs muss die Neigung an die spezifische Komplexität des Produkts angepasst werden.

-

Vermeidung schwieriger Strukturen

- Vermeiden Sie beim Entwerfen nach Möglichkeit tiefe Hohlräume und Hinterschneidungen. Wenn es unvermeidbar ist, implementieren Sie Mechanismen wie Schieber oder geneigte Oberteile, um das Lösen zu erleichtern.

-

Berücksichtigung von Schrumpfung

- Berücksichtigen Sie während der Entwurfsphase die Schrumpfungsrate der Materialien. Um zu verhindern, dass das Produkt nach dem Abkühlen zu fest anhaftet, sollten Sie geeignete Ränder vorsehen.

| Besonderheit | Herausforderung | Lösung |

|---|---|---|

| Tiefe Hohlräume | Fallenprodukt | Verwenden Sie Schieber oder geneigte Oberteile |

| Schwindung | Eng anliegende Nachkühlung | Schwundmargen reservieren |

Balance zwischen Innovation und Praktikabilität

Während innovative Designs für einen Wettbewerbsvorteil von entscheidender Bedeutung sind, müssen sie mit praktischen Überlegungen zur Fertigungseffizienz in Einklang gebracht werden. Beispielsweise bei innovativen Formenkonstruktionen 1 immer eine Machbarkeitsanalyse für Entformungsprozesse einbezogen werden.

Durch gründliches Verständnis und Anwendung dieser Designprinzipien können Hersteller häufig auftretende Entformungsprobleme wie Verformung, Kratzer und Adhäsion deutlich reduzieren.

Eine zunehmende Entformungsneigung erleichtert die Produktfreigabe.WAHR

Eine größere Neigung verringert die Reibung und erleichtert die Produktfreigabe.

Tiefe Hohlräume verbessern immer die Effizienz der Form.FALSCH

In tiefen Hohlräumen können Produkte eingeschlossen werden, was das Entformen schwierig und ineffizient macht.

Welche Rolle spielt der Spritzgussprozess für den Entformungserfolg?

Der Spritzgussprozess wirkt sich stark auf den Entformungserfolg aus und beeinflusst die Produktintegrität und Produktionseffizienz. Entdecken Sie, wie strategische Anpassungen die Ergebnisse verbessern können.

Eine erfolgreiche Entformung beim Spritzgießen hängt von der präzisen Steuerung der Prozessparameter wie Druck, Geschwindigkeit und Abkühlzeit ab, um die strukturelle Integrität sicherzustellen und Fehler zu minimieren.

Den Spritzgussprozess verstehen

Beim Spritzgussverfahren wird geschmolzenes Material in einen Formhohlraum eingespritzt, wo es abkühlt und zur endgültigen Produktform erstarrt. Dieser Prozess ist entscheidend für die Leichtigkeit und den Erfolg der Entformung, insbesondere bei komplexen Strukturen. Zu den Feinheiten dieses Prozesses gehören Parameter wie Einspritzdruck, Geschwindigkeit und Abkühlzeit, die alle eine sorgfältige Kontrolle erfordern, um optimale Ergebnisse zu erzielen.

Schlüsselfaktoren im Spritzgussprozess

Einspritzdruck und -geschwindigkeit

Einspritzdruck und -geschwindigkeit sind kritische Variablen, die die Spannungsverteilung innerhalb des Formprodukts direkt beeinflussen. Hoher Druck kann zu übermäßiger Spannung führen und das Risiko einer Verformung beim Entformen erhöhen. Umgekehrt trägt die Reduzierung von Druck und Geschwindigkeit dazu bei, innere Spannungen abzubauen und so potenzielle Verformungsprobleme zu minimieren.

Wenn Sie beispielsweise mit Materialien arbeiten, die eine hohe Schrumpfungsrate aufweisen, kann die Anpassung dieser Parameter dazu beitragen, zu verhindern, dass sich das Produkt fest um den Formkern wickelt. Diese Einstellung reduziert die Reibung und den Kraftaufwand beim Entformen, was für die Aufrechterhaltung der Produktintegrität von entscheidender Bedeutung ist.

Kühlzeitoptimierung

Die Abkühlzeit ist ein weiterer wichtiger Faktor, der den Entformungserfolg beeinflusst. Durch eine ausreichende Abkühlzeit wird sichergestellt, dass das Produkt vollständig erstarrt, wodurch die Wahrscheinlichkeit einer Verformung oder Beschädigung beim Entformen verringert wird. Darüber hinaus trägt die richtige Kühlung dazu bei, die Schrumpfungsraten zu kontrollieren, was wiederum zu einer reibungslosen Entformung beiträgt.

Durch eine entsprechende Verlängerung der Abkühlzeit können Hersteller sicherstellen, dass Produkte weniger an den Formen haften bleiben oder bei der Entnahme Kratzer und Verformungen erleiden.

Materialauswahl und Formeloptimierung

Die Auswahl geeigneter Materialien mit geringen Schrumpfraten und guter Fließfähigkeit kann die Entformungsergebnisse erheblich verbessern. Durch die Optimierung der Materialformel können Hersteller die Fließeigenschaften des geschmolzenen Materials verbessern, eine gleichmäßige Füllung der Form gewährleisten und Spannungskonzentrationen reduzieren.

Beispielsweise kann die Verwendung von Materialien mit inhärenten Schmiereigenschaften die Reibung zwischen Form und Produkt verringern und so das Entformen erleichtern.

Fazit: Ein integrierter Ansatz für den Entformungserfolg

Zusammenfassend lässt sich sagen, dass der Spritzgussprozess eine entscheidende Rolle für den Entformungserfolg spielt, indem er Variablen wie Druck, Geschwindigkeit, Abkühlzeit und Materialauswahl verwaltet. Hersteller können die Entformungsergebnisse erheblich verbessern, indem sie strategische Anpassungen in diese Parameter integrieren. Für diejenigen, die tiefer in spezifische Techniken zur Optimierung dieser Variablen eintauchen möchten, bietet die Untersuchung der Spritzgießdruckoptimierung 2 wertvolle Einblicke in die Erzielung erfolgreicher Entformungsergebnisse.

Ein hoher Einspritzdruck erhöht die Entformungsspannung.WAHR

Hoher Druck verursacht übermäßige Spannungen und es besteht die Gefahr einer Verformung beim Entformen.

Die Abkühlzeit hat keinen Einfluss auf den Entformungserfolg.FALSCH

Eine ausreichende Kühlung gewährleistet die Erstarrung und verringert das Verformungsrisiko beim Entformen.

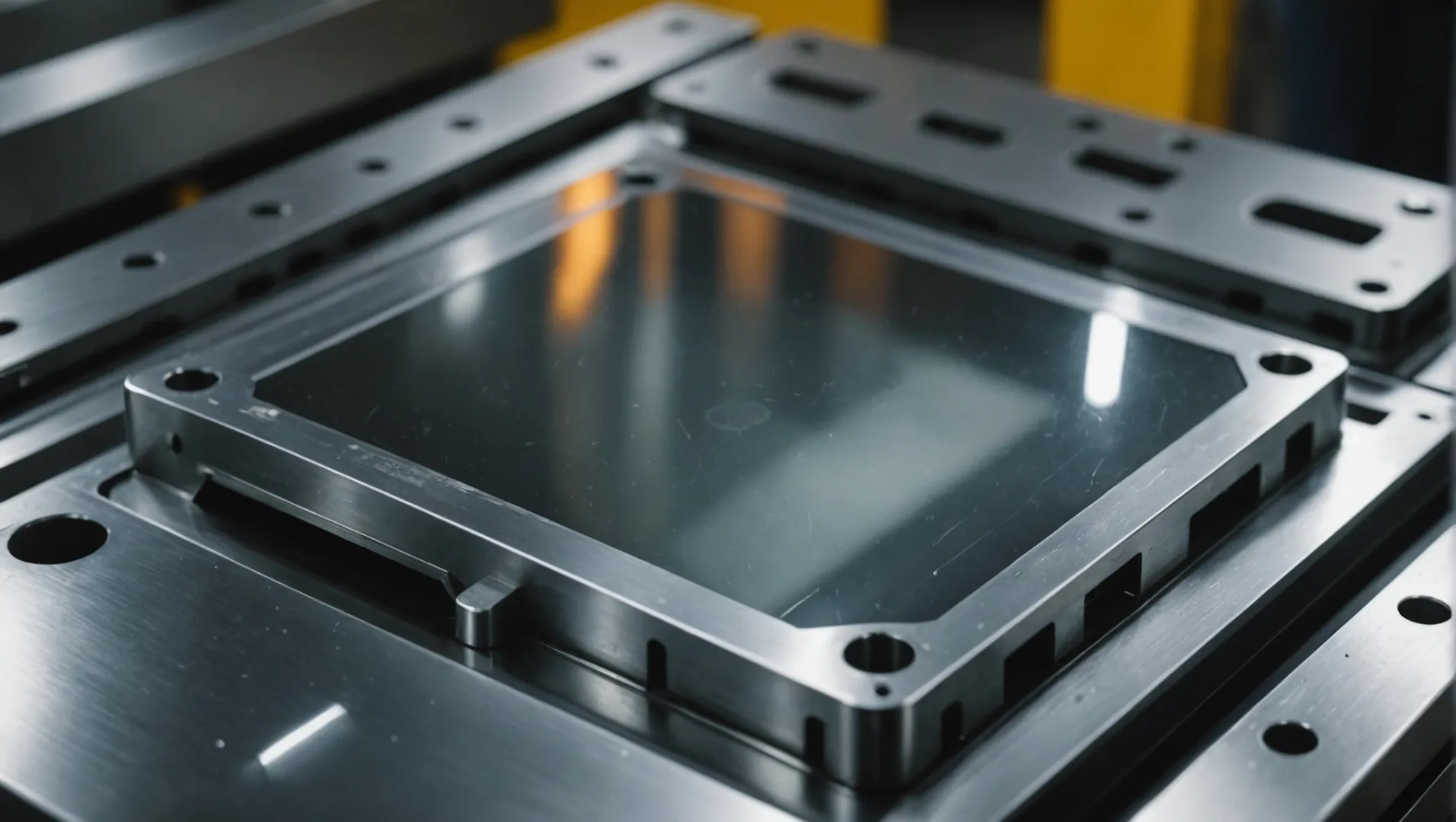

Warum ist die Qualität der Formoberfläche für eine problemlose Entformung entscheidend?

Die Qualität der Formoberfläche spielt eine entscheidende Rolle für den Erfolg von Entformungsprozessen beim Spritzgießen. Eine gut gepflegte Formoberfläche sorgt für eine reibungslosere Entformung, minimiert Fehler und verbessert die Produktqualität.

Die Qualität der Formoberfläche ist von entscheidender Bedeutung, da sie sich direkt auf Reibung, Haftung und Produktintegrität beim Entformen auswirkt. Polierte, fehlerfreie Oberflächen reduzieren die Reibung, verhindern Kratzer und ermöglichen eine reibungslosere, beschädigungsfreie Produktabgabe.

Den Einfluss der Formoberflächenqualität verstehen

Die Qualität der Formoberfläche wird oft unterschätzt, hat aber großen Einfluss auf den Entformungsprozess. Eine polierte Formoberfläche verringert die Reibung zwischen Form und Produkt. Dies ist besonders wichtig bei komplexen Strukturen, bei denen Reibung zu erheblichen Schäden oder Verformungen des Produkts führen kann.

Reibungsreduzierung

- Eine glatte Formoberfläche verringert den Kraftaufwand, der zum Entfernen des Produkts erforderlich ist, und schützt so empfindliche Teile vor Bruch.

- Polierte Oberflächen tragen außerdem dazu bei, die Belastung von Formen und Produkten während des Entformungsprozesses zu verringern.

Adhäsionsprävention

- Materialien mit hoher Affinität zu Formmaterialien können verkleben oder haften, was zu Defekten wie Kratzern führt. Eine gut gepflegte Formoberfläche kann dieses Problem mildern, indem sie die Haftung verringert.

- Durch regelmäßige Wartung und den Einsatz von Trennmitteln können Formen in optimalem Zustand gehalten werden.

Strategien zur Verbesserung der Formoberflächenqualität

Poliertechniken

Das Polieren der Form ist eine der wirksamsten Methoden zur Verbesserung der Oberflächenqualität. Es beinhaltet:

- Verwenden Sie spezielle Werkzeuge und Compounds, um ein spiegelähnliches Finish zu erzielen.

- Regelmäßige Inspektionen, um Verschleiß zu erkennen und zu beheben, bevor er sich auf die Produktion auswirkt.

Verwendung von Trennmitteln

Der Einsatz von Trennmitteln ist eine weitere Strategie zur Verbesserung der Formoberflächenqualität:

- Diese Wirkstoffe bilden eine Barriere zwischen der Form und dem Produkt und verhindern so ein Anhaften.

- Es ist von entscheidender Bedeutung, geeignete Mittel auszuwählen, die sowohl mit dem Formmaterial als auch mit dem Produktmaterial kompatibel sind.

Routinemäßige Wartung und Reparatur

Vorbeugende Wartung ist der Schlüssel:

- Regelmäßige Kontrollen auf Kratzer, Rost und andere Mängel stellen sicher, dass die Formen in einwandfreiem Zustand bleiben.

- Durch die sofortige Behebung kleinerer Probleme können größere Probleme vermieden werden, die die Produktion beeinträchtigen könnten.

Beispiele aus der Praxis für die Optimierung von Formoberflächen

Betrachten Sie ein Beispiel aus der Automobilindustrie, wo die Massenproduktion eine einwandfreie Wartung der Formen erfordert. Unternehmen polieren ihre Formen routinemäßig und tragen geeignete Trennmittel auf, um einen hohen Durchsatz ohne Qualitätseinbußen aufrechtzuerhalten.

Diese Praktiken beschränken sich nicht nur auf die Automobilindustrie; Sie sind auch in der Elektronik- und Konsumgüterfertigung weit verbreitet, wo Präzision und Verarbeitung von größter Bedeutung sind.

Durch die Konzentration auf die Verbesserung der Formoberflächenqualität 3 können Hersteller reibungslosere Entformungsprozesse gewährleisten, Abfall reduzieren und die Produktintegrität verbessern. Diese sorgfältige Liebe zum Detail führt direkt zu einer besseren Produktqualität und einer höheren Kundenzufriedenheit.

Polierte Formoberflächen verringern die Reibung beim Entformen.WAHR

Eine polierte Formoberfläche verringert die Reibung und sorgt so für ein reibungsloseres Entformen.

Die Haftung wird durch die Qualität der Formoberfläche nicht beeinflusst.FALSCH

Die Qualität der Formoberfläche verringert die Haftung und verhindert so Defekte wie Kratzer.

Welche Entformungsmechanismen eignen sich am besten für komplex geformte Produkte?

Die Auswahl der richtigen Entformungsmechanismen ist entscheidend für die Aufrechterhaltung der Integrität komplexer Formprodukte. Um eine reibungslose und beschädigungsfreie Entformung zu gewährleisten, können verschiedene Techniken eingesetzt werden.

Bei komplex geformten Produkten sorgt der Einsatz von Mechanismen wie Auswerfern, Schiebern und geneigten Auswerfern für eine effiziente Entformung, ohne komplexe Strukturen zu beschädigen.

Die Herausforderungen bei der Entformung verstehen

Das Entformen komplex geformter Produkte stellt aufgrund komplizierter Strukturen, Hinterschneidungen und tiefer Hohlräume erhebliche Herausforderungen dar. Diese Komplexität erfordert sorgfältig ausgewählte Entformungsmechanismen, um Schäden zu verhindern und die Produktionseffizienz sicherzustellen.

Arten von Entformungsmechanismen

-

Auswerferstifte

- Funktion : Auswerferstifte drücken das Formteil aus der Form.

- Anwendung : Geeignet für Produkte mit einfachen Geometrien.

- Einschränkung : Kann bei ungleichmäßiger Verteilung zu Verformungen führen.

-

Schieberegler

- Funktion : Teile der Form seitwärts bewegen lassen, wodurch unterschnittene Bereiche freigegeben werden.

- Anwendung : Ideal für Produkte mit komplexen Hinterschnitten.

- Vorteil : Reduziert den Bedarf an Nachbearbeitung.

-

Schrägauswerfer

- Funktion : Teile schräg auswerfen, um komplexe Formen anzupassen.

- Anwendung : Wird für Produkte verwendet, die eine schräge Entformung erfordern.

- Vorteil : Minimiert Oberflächenfehler und Spannungen.

-

Druckplatten

- Funktion : Flache Platten verwenden, um das gesamte Teil gleichmäßig herauszudrücken.

- Anwendung : Vorteilhaft für große, flache Produkte.

- Stärke : Sorgt für eine gleichmäßige Kraftverteilung.

Auswahl des richtigen Mechanismus

Die Wahl des besten Mechanismus hängt vom Design und den Materialeigenschaften des Produkts ab. Beispielsweise die Auswahl eines Entformungsmechanismus 4, der auf die strukturellen Eigenschaften des geformten Produkts abgestimmt ist, von entscheidender Bedeutung für die Aufrechterhaltung von Qualität und Effizienz.

Mehrpunkt-Entformungstechniken

Bei besonders großen oder komplizierten Produkten kann der Einsatz einer Mehrpunkt-Entformung die Stabilität und Zuverlässigkeit verbessern. Dieser Ansatz verteilt die Kräfte gleichmäßig auf das Produkt und reduziert Spannungskonzentrationen und mögliche Verformungen.

Abschluss

Die Integration geeigneter Entformungsmechanismen erfordert ein tiefes Verständnis des Produktdesigns und des Materialverhaltens. Durch die Anpassung des Mechanismus an diese Parameter können Hersteller eine effiziente Entformung erreichen und gleichzeitig die Integrität komplexer Formprodukte bewahren.

Auswerferstifte sind ideal für komplex geformte Produkte.FALSCH

Auswerferstifte eignen sich eher für einfache Geometrien als für komplexe Formen.

Schieber reduzieren den Nachbearbeitungsaufwand bei geformten Produkten.WAHR

Schieber ermöglichen die Freigabe hinterschnittener Bereiche und minimieren so die Nachbearbeitung.

Abschluss

Durch die Implementierung dieser Lösungen können Hersteller die Produktqualität und Produktionseffizienz verbessern. Denken Sie daran, dass die Bewältigung der Entformungsherausforderungen in greifbarer Nähe ist!

-

Entdecken Sie modernste Formdesigns, die komplexe Entformungen vereinfachen.: Wir sind auf Kunststoffspritzguss, Duroplast-Spritzguss, Duroplast-Kompressions- und Druckgussformen sowie kundenspezifische Bearbeitung sowie Auftragskonstruktion und Erodierarbeiten spezialisiert. ↩

-

Entdecken Sie Strategien zur Optimierung des Drucks für bessere Entformungsergebnisse.: Schritte zur SPRITZGUSS-Prozessoptimierung · 1. Prüfung der Werkzeugfunktionalität · 2. Short-Shot-Test · 3. Studien zur Angussdichtung · 4. Bewertung/Daten von Musterteilen … ↩

-

Entdecken Sie praktische Methoden zur Verbesserung von Formoberflächen zur Verbesserung der Produktionsqualität: 1. Polieren und Texturieren. Die Oberflächenveredelung ist ein weiterer entscheidender Schritt zur Verbesserung der Qualität der Spritzgussform. Das Polieren der Formoberfläche hilft … ↩

-

Entdecken Sie, wie unterschiedliche Mechanismen zu verschiedenen komplexen Designs passen: Entdecken Sie effektive Entformungstechniken beim Spritzgießen, um die Produktqualität zu verbessern, die Zykluszeit zu verkürzen und Fehler in den fertigen Produkten zu minimieren. ↩