Gratprobleme beim Spritzgießen erscheinen oft wie ein nie endendes Spiel, das genau dann auftritt, wenn alles in Ordnung zu sein scheint.

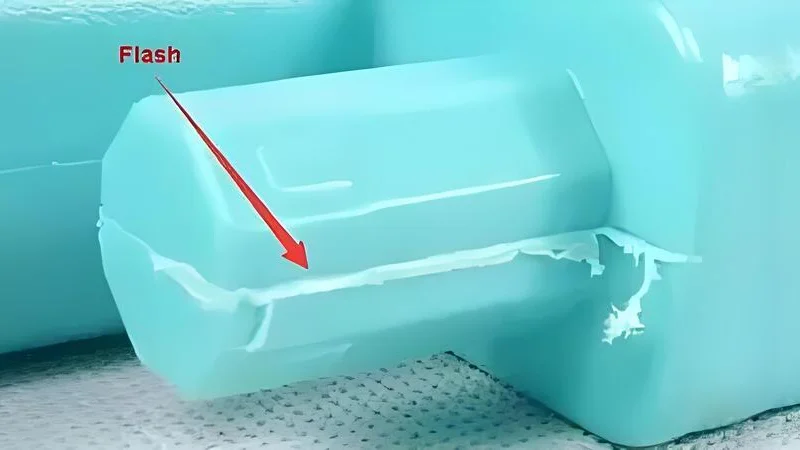

Bei Spritzgussprodukten tritt manchmal zusätzliches Material aus der Form aus. Dies geschieht aufgrund schlecht passender Formen, falscher Einspritzeinstellungen oder falscher Materialien. Arbeiter müssen die Form prüfen und reparieren. Sie sollten die Prozesseinstellungen anpassen und geeignete Materialien auswählen, um Fehler zu reduzieren. Diese Schritte helfen sehr.

Ich habe viele Stunden damit verbracht, mit Formen zu arbeiten und zu versuchen, die richtige Passform zu finden. Stellen Sie sich vor, Sie bauen IKEA-Möbel zusammen und stellen fest, dass ein Schritt versäumt wurde. Es ist frustrierend, aber man kann es normalerweise beheben. Richten Sie die Oberflächen der Form perfekt aus und vermeiden Sie Abnutzung oder Schmutz, der Grate verursacht. Überprüfen Sie die Formspalten und stellen Sie sicher, dass die Abgasanlage frei bleibt.

Die Injektionsparameter ähneln dem Kochen. Verwenden Sie die richtige Temperatur und den richtigen Zeitpunkt. Einspritz- und Nachdruck nach und nach reduzieren. Verlangsamen Sie bei Bedarf die Injektionsgeschwindigkeit. Diese kleinen Änderungen können Flash-Probleme erheblich verringern.

Auch Materialien sind wichtig. Die Wahl des richtigen Schuhs ähnelt der Wahl des perfekten Schuhs – sehr wichtig für Komfort und Funktion. Die Fließfähigkeit des Materials muss geeignet sein. Kontrollieren Sie die Temperatur, um zu verhindern, dass es zu aggressiv fließt, was zu Graten führen kann.

Gratprobleme werden immer durch eine schlechte Formanpassung verursacht.FALSCH

Flash kann auch durch falsche Einspritzparameter oder ungeeignete Materialien entstehen.

Durch die Optimierung der Prozessparameter können Gratdefekte minimiert werden.WAHR

Durch Anpassen der Einspritzgeschwindigkeit, des Drucks und der Temperatur können Flash-Probleme reduziert werden.

Wie kann ich meine Form anpassen, um Grate zu verhindern?

Haben Sie jemals einen Moment erlebt, in dem alles perfekt zu sein scheint? Dann bemerken Sie einen irritierenden Blitz auf Ihrem geformten Stück.

Zu den wichtigsten Werkzeugänderungen, um Grate zu stoppen, gehört die Überprüfung der Trennfläche auf Verschleiß. Formspalte sollten angepasst werden. Eine ordnungsgemäße Abgasanlage ist notwendig, also denken Sie daran. Passen Sie auch die Einspritzeinstellungen wie Druck und Geschwindigkeit fein an. Konzentrieren Sie sich auf diese Elemente, um Blitzlicht zu vermeiden.

Grundlagen der Formanpassung

Hier ist eine kleine Geschichte. Damals, während meiner Arbeit am Formenbau, musste ich auf die harte Tour feststellen, dass bereits ein kleiner Fehler in der Formtrennfläche 1 große Probleme verursachen konnte. Ich erinnere mich, als ein kleines Stück Plastikreste unbemerkt blieb und zu einem schrecklichen Blitz führte. Jetzt entgeht meiner Aufmerksamkeit nichts. Ich konzentriere mich wirklich darauf, die Trennfläche flach und sauber zu halten. Bei Gebrauchsspuren poliere oder schleife ich es sofort.

Lücken können schwierig sein. Ich habe einmal ein ganzes Wochenende damit verbracht herauszufinden, warum meine Teile Grate hatten. Es stellte sich heraus, dass es sich um ein Problem mit der Schieberlücke handelte. Seitdem ist es meine Regel, diese Lücken präzise zu messen – es hilft wirklich, die Schieberlücken zwischen 0,03 und 0,05 mm zu halten.

Auch der richtige Auspuff ist wichtig. Schlechte Abgase, eingeschlossenes Gas und erhöhter Druck, was zu Blitzen führt. Es ist wichtig, die Rillen zu überprüfen, um sicherzustellen, dass sie nicht blockiert sind und die richtige Tiefe haben (0,02–0,05 mm). Es erfordert zusätzlichen Aufwand, aber es lohnt sich.

Feinabstimmung der Injektionsschritte

Früher fühlte es sich an, als würde man beim Anpassen des Einspritzdrucks Musik wie ein DJ mixen. Kleine Anpassungen von 5–10 MPa gleichen Defekte aus und verhindern Blitze – das Finden dieser Stelle erspart Ärger.

Bei der Einspritzgeschwindigkeit geht es nicht nur um Schnelligkeit; Eine zu schnelle Einspritzgeschwindigkeit 2 kann den Werkzeuginnendruck plötzlich erhöhen und zu Gratproblemen führen. Eine langsamere, kontrollierte Geschwindigkeit kann plötzliche Druckspitzen vermeiden, die zu Blitzproblemen führen.

Die Verkürzung der Einspritz- und Haltezeiten ist ebenfalls ein Trick, aber mit Vorsicht – es ist wichtig, sicherzustellen, dass das Produkt zuerst vollständig geformt ist.

Wesentliche Fakten

Die Fließfähigkeit des Materials hat einen erheblichen Einfluss auf das Auftreten von Graten. Die Verwendung von Materialien mit geringerer Fließfähigkeit oder die Zugabe von Füllstoffen wie Kalziumkarbonat macht einen großen Unterschied – es ist, als würde man dem Material neue Eigenschaften verleihen!

Auch die Temperaturkontrolle ist entscheidend; Hohe Temperaturen senken die Viskosität und führen durch eine höhere Fließfähigkeit zu einem höheren Flash-Risiko.

| Parameter | Einstellbereich |

|---|---|

| Einspritzdruck | Um 5-10 MPa reduzieren |

| Druck halten | Um 3-5 MPa reduzieren |

| Einspritzgeschwindigkeit | Mittel bis langsam |

| Materialtemperatur | Fass: -10 bis -20°C |

| Schimmel: -5 bis -10°C |

Jede Anpassung fühlt sich an, als würde man ein Puzzle zusammensetzen – wenn alles perfekt passt, ist es nicht mehr möglich, Verschwendung zu reduzieren; Es geht darum, die Produktionseffizienz zu steigern und Produkte von höchster Qualität zu liefern. Wer freut sich nicht, wenn seine harte Arbeit erfolgreich ist? Formdesign 3 ist wirklich eine eigene Kunstform.

Durch zu hohen Einspritzdruck entsteht ein Grat.WAHR

Ein zu hoher Einspritzdruck kann dazu führen, dass Material überläuft und Grate entstehen.

Material mit hoher Fließfähigkeit verringert das Risiko von Graten.FALSCH

Eine hohe Fließfähigkeit erhöht das Risiko von Graten, da das Material leichter austritt.

Wie können Spritzgießparameter optimiert werden?

Visualisieren Sie die Reduzierung von Fehlern in Ihren Kunststoffartikeln mit ein paar einfachen Anpassungen!

Zur Optimierung des Spritzgießens gehört die Anpassung der Werkzeugeinstellungen und die Auswahl geeigneter Materialien. Hersteller passen Faktoren wie Druck, Geschwindigkeit und Fließfähigkeit an. Sorgfältiges Management reduziert Defekte wie Grate. Das richtige Management ist der Schlüssel.

Formenanpassungen verstehen

Die richtige Werkzeugeinstellung spielt eine entscheidende Rolle bei der Optimierung der Spritzgussparameter. Ich erinnere mich, dass ich zum ersten Mal eine Formtrennfläche gesehen habe, die nicht flach war. Es war früh in meiner Karriere und ich habe gelernt, wie wichtig diese kleinen Details sind. Eine verschlissene Trennfläche kann Grate verursachen, einen dieser lästigen Defekte, die Sie stören. Jetzt überprüfe ich die Formtrennfläche regelmäßig auf Unregelmäßigkeiten. Wenn ich welche finde, lässt sich das Problem normalerweise durch ein wenig Schleifen oder Polieren lösen.

Als nächstes ist die Überprüfung des Formspalts von entscheidender Bedeutung. Ein zu großer Spalt, insbesondere bei Schiebern oder Auswerferstiften, führt zu Problemen. Beispielsweise sollten die Schieberabstände zwischen 0,03 und 0,05 mm liegen, um das Gleichgewicht zu gewährleisten.

Darüber hinaus verdient auch die Abgasanlage Aufmerksamkeit. Eine verstopfte Auslassnut kann ein großes Problem darstellen, da sie Gase einschließt und den Hohlraumdruck erhöht. Ich musste einmal eine feine Nadel verwenden, um eine hartnäckige Verstopfung zu beseitigen – ein Ereignis, das man kaum vergessen kann!

| Formkomponente | Optimaler Parameter |

|---|---|

| Schieberlücke | 0,03–0,05 mm |

| Auspuffnut | 0,02–0,05 mm Tiefe |

Anpassen der Parameter des Spritzgussprozesses

Die Änderung der Einspritz- und Nachdrücke hat für mich alles verändert. Als ich anfing, diese Drücke zu reduzieren, war ich überrascht, wie stark dadurch Defekte wie Grate reduziert wurden.

Reduzieren Sie den Einspritzdruck schrittweise um 5–10 MPa und halten Sie den Druck um 3–5 MPa, bis die Mängel verschwinden.

Als ich auf die harte Tour lernte, stellte ich fest, dass eine zu hohe Einspritzgeschwindigkeit zu Druckspitzen führen kann. Die Umstellung auf eine mittlere oder langsame Geschwindigkeit verbesserte nicht nur die Produktqualität, sondern verschaffte mir auch einen wirklich ruhigen Geist.

Beispiel für Parameteranpassungen

- Einspritzdruck : Um 5-10 MPa senken.

- Haltedruck : Um 3-5 MPa reduzieren.

- Einspritzgeschwindigkeit : Wechsel von schnell zu mittel/langsam.

Materielle Überlegungen

Die Wahl des richtigen Materials hat großen Einfluss auf den Prozess. Einmal führte ein Material mit zu viel Fließfähigkeit zu mehr Blitzen, als ich wollte.

Jetzt wähle ich Materialien mit etwas weniger Fließfähigkeit oder solche, bei denen ich Füllstoffe wie Kalziumkarbonat hinzufügen kann.

Auch die Temperaturkontrolle ist sehr wichtig; Eine Änderung der Zylindertemperatur um 10–20 °C und der Formtemperatur um 5–10 °C führt zu einem großen Ergebnisunterschied.

| Materieller Aspekt | Anpassungsempfehlungen |

|---|---|

| Materielle Fließfähigkeit | Verwenden Sie Füllstoffe (10–30 %). |

| Fasstemperatur | Um 10-20℃ reduzieren |

| Formtemperatur | Um 5-10℃ verringern |

Zu sehen, wie diese Anpassungen zu modernen Einrichtungen passen, hat mir die Augen für Parameteroptimierungstechniken 4 . Es ist erstaunlich, wie Parameteroptimierungstechniken zu spezifischen Produktionsanforderungen und maßgeschneiderten Formungsstrategien 5 . Jede Änderung fühlt sich an, als würde ein Puzzleteil perfekt zusammenpassen, was den Prozess so lohnend macht.

Die Schieberabstände sollten 0,03–0,05 mm betragen, um Grate zu vermeiden.WAHR

Wenn die Schieberspalte innerhalb dieses Bereichs gehalten werden, werden Grate minimiert, indem ein ordnungsgemäßer Formschluss gewährleistet wird.

Eine Verringerung der Einspritzgeschwindigkeit erhöht den Werkzeuginnendruck sofort.FALSCH

Hohe Einspritzgeschwindigkeiten erhöhen den Werkzeuginnendruck, verringern ihn jedoch nicht.

Wie beeinflusst die Materialauswahl die Flash-Reduktion?

Die Auswahl des besten Materials ist der Schlüssel zur Reduzierung von Graten beim Spritzgießen. Ich werde die Gründe und Methoden erläutern.

Die Materialwahl beeinflusst die Gratreduzierung durch Steuerung der Fließfähigkeit und Temperatur während des Formens. Durch die Auswahl des richtigen Materials wird ein Überlaufen vermieden. Dies führt zu einem festen Formsitz und weniger Grat. Die Produktqualität wird besser. Abfall nimmt ab.

Materialflüssigkeit und Flash

Als ich mit Formen anfing, wurde mir schnell klar, wie wichtig Fließfähigkeit ist. Stellen Sie sich das Material wie eine heimtückische Flüssigkeit vor, die versucht, durch jeden winzigen Raum in der Form zu schlüpfen. Hohe Fließfähigkeit dringt leicht in Lücken ein und führt zu unerwünschten Graten. Es ist sehr sinnvoll, Materialien mit kontrollierter Fließfähigkeit zu wählen oder Mischungen mit Füllstoffen wie Kalziumkarbonat anzupassen. Diese Füllstoffe helfen, die Fließfähigkeit zu kontrollieren und die Festigkeit und Haltbarkeit zu erhöhen.

Praktische Anpassungen mit Füllstoffen

Bei einem Projekt erreichte ich durch das Mischen verschiedener Füllstoffe die perfekte Mischung aus Fließfähigkeit und Festigkeit. Den genauen Prozentsatz jedes Mal auf der Grundlage der Produktanforderungen zu berechnen, fühlte sich wie ein wissenschaftliches Experiment an. Es war unglaublich befriedigend, Präzision zu erreichen.

| Füllstofftyp | Auswirkungen auf die Fluidität | Typischer Nutzungsprozentsatz |

|---|---|---|

| Kalziumkarbonat | Reduziert die Fließfähigkeit | 10%-30% |

| Talkumpuder | Verbessert die Steifigkeit | 5%-20% |

Temperaturkontrolle bei der Materialauswahl

Als ich zum ersten Mal den Einfluss der Temperatur sah, war ich überraschend. Es war fast magisch – hohe Temperaturen erhöhten die Fließfähigkeit und das Risiko von Blitzen. Mittlerweile ist es meine Routine, Materialien auszuwählen, die auch bei gemäßigten Temperaturen gut funktionieren.

Bei Thermoplasten genügt eine Anpassung des Zylinders um nur 10–20 °C und der Formtemperatur um 5–10 °C. Durch diese kleine Änderung bleibt die Materialstärke erhalten und die Gratbildung wird erheblich verringert.

Formanpassungen und Materialkompatibilität

Die Auswahl des richtigen Materials bedeutet mehr als nur die Wahl einer Verbindung; Es leitet auch Formanpassungen. Um Grate zu vermeiden, ist es wichtig, die Trennflächen der Form intakt zu halten. Verschiedene Materialien üben unterschiedliche Drücke aus, daher sind Änderungen des Formdesigns aus Kompatibilitätsgründen wichtig.

- Formtrennfläche : Es ist von entscheidender Bedeutung, diese Oberflächen wirklich glatt und verschleißfrei zu halten, insbesondere bei Materialien, die hohe Drücke erfordern.

- Formspaltmanagement : Einige Materialien sind weniger komprimierbar und erfordern strengere Spaltkontrollen. Oft ist es notwendig, die Schieberabstände anzupassen oder Dichtungen hinzuzufügen.

Die Wahl des richtigen Materials beeinflusst viele Faktoren, darunter den Einspritzdruck und die Geschwindigkeit. Die richtige Auswahl hat großen Einfluss auf Qualität und Effizienz.

Calciumcarbonat verringert die Fließfähigkeit des Materials.WAHR

Calciumcarbonat wird als Füllstoff verwendet, um die Fließfähigkeit von Materialien zu verringern.

Materialien mit höherer Fließfähigkeit verhindern immer einen Grat.FALSCH

Eine höhere Fließfähigkeit kann dazu führen, dass Materialien in Formspalten eindringen und Grate verursachen.

Wie kann ich Grate in komplexen Formen effektiv kontrollieren?

Hatten Sie schon einmal das Gefühl, während des Spritzgussprozesses im verwirrenden Durcheinander von Graten gefangen zu sein? Ich verstehe diese Herausforderung vollkommen. Das Erlernen neuer Methoden könnte alles verändern und sowohl die Qualität als auch die Effizienz verbessern.

Die Verwaltung von Graten in komplexen Formen erfordert die Anpassung von Teilen wie Trennflächen und Lücken. Es ist wichtig, die Injektionseinstellungen zu optimieren. Auch Materialeigenschaften müssen berücksichtigt werden. Diese Schritte verringern die Fehlerquote deutlich. Die Produktionsqualität verbessert sich erheblich.

Formanpassungen

Denken Sie daran, wie gut es sich anfühlt, wenn alles perfekt passt. Das ist unser Ziel bei Formanpassungen.

Überprüfen Sie zunächst die Formtrennfläche . Das ist, als würde man sicherstellen, dass ein Puzzleteil ohne Kratzer oder Schmutz passt. Wenn es Schäden oder Verschmutzungen gibt, beheben Sie diese durch Schleifen oder Polieren 6, um die Genauigkeit beizubehalten.

Betrachten Sie nun den Formspalt . Denken Sie an den Versuch, sich in enge Jeans zu zwängen. Wenn die Lücken zu groß sind, passt es nicht gut. Messen Sie diese Lücken sorgfältig, normalerweise zwischen 0,03 und 0,05 mm, um Grate zu reduzieren. Durch Austauschen der Schieberegler oder Hinzufügen einer dünnen Schicht kann das Problem möglicherweise behoben werden.

Denken Sie an die Abgasanlage . Stellen Sie sich vor, Sie versuchen in einem sehr engen Raum zu atmen. Wenn die Nut der Form blockiert, steigt der Hohlraumdruck und verursacht Grate. Regelmäßige Kontrollen und Reinigung mit scharfen Werkzeugen oder Druckluft sorgen für eine gute Luftzirkulation.

Anpassung der Parameter des Spritzgussprozesses

Stellen Sie sich die Einspritzparameter so vor, als würden Sie ein Radio auf klaren Klang einstellen.

- Einspritzdruck und Nachdruck sind sehr wichtig. Senken Sie diese Drücke langsam, vielleicht um 5-10 MPa, um Flash-Probleme zu lösen.

- Dasselbe gilt für die Einspritzgeschwindigkeit 7 ; Durch die Verlangsamung wird der Hohlraum gleichmäßig gefüllt.

- Verkürzen Sie bei Bedarf die Injektionszeit als die Haltezeit Es ist ähnlich wie beim Kochen – verkürzen Sie die Zeit, aber treffen Sie die richtige Balance, um Fehler zu vermeiden.

Materielle Überlegungen

Die Wahl des Materials fühlt sich unvorhersehbar an, aber es ist wichtig.

Die Fließfähigkeit des Materials beeinflusst die Flash-Produktion. Materialien mit geringerer Fließfähigkeit oder Füllstoffe wie Kalziumkarbonat könnten helfen, dieses Problem in den Griff zu bekommen.

Durch Anpassen der Materialtemperatur 8 durch Ändern der Zylinder- und Formeinstellungen wird die Viskosität gesteuert und das Risiko von Graten verringert.

| Parameter | Anpassungsmethode | Vorteile |

|---|---|---|

| Formtrennfläche | Schleifen/Polieren | Sorgt für Ebenheit |

| Schimmelspalt | Dichtung ersetzen/hinzufügen | Minimiert Blitzlicht |

| Abgasanlage | Saubere Rillen | Reduziert den Hohlraumdruck |

| Einspritzdruck | Nach und nach absenken | Reduziert das Fehlerrisiko |

| Einspritzgeschwindigkeit | Verlangsamen | Glatte Hohlraumfüllung |

| Materielle Fließfähigkeit | Füllstoffe hinzufügen/Temperatur senken | Steuert Fluss und Blitz |

Die Integration dieser intelligenten Techniken hat zu einer besseren Formleistung und einer sehr guten Produktqualität in Spritzgussprozessen geführt. Kleine Veränderungen können große Ergebnisse erzielen!

Formtrennflächen sollten für Ebenheit poliert werden.WAHR

Durch das Polieren wird sichergestellt, dass die Formtrennflächen flach sind und Grate vermieden werden.

Ein höherer Einspritzdruck reduziert das Auftreten von Graten.FALSCH

Eine Verringerung des Einspritzdrucks trägt dazu bei, den Grat zu verringern, nicht zu erhöhen.

Abschluss

In diesem Artikel werden wirksame Strategien zur Behebung von Gratproblemen bei Spritzgussprodukten erörtert, wobei der Schwerpunkt auf Formanpassungen, der Optimierung von Prozessparametern und der Materialauswahl zur Verbesserung der Produktqualität liegt.

-

Entdecken Sie detaillierte Methoden zur Beurteilung und Reparatur von Formtrennflächen, um sicherzustellen, dass sie flach und fehlerfrei bleiben. ↩

-

Erfahren Sie, wie Sie durch Anpassen der Einspritzgeschwindigkeit Defekte wie Grate verhindern können, indem Sie den Hohlraumdruck ausgleichen. ↩

-

Entdecken Sie umfassende Prinzipien, die eine effektive Formenkonstruktion leiten und häufige Fehler wie Grate verhindern. ↩

-

Entdecken Sie praktische Techniken, die in der Industrie zur effektiven Optimierung von Spritzgussparametern eingesetzt werden. ↩

-

Erfahren Sie mehr über maßgeschneiderte Strategien, die die Effizienz und Qualität für unterschiedliche Produktionsanforderungen steigern können. ↩

-

Entdecken Sie Methoden zur Aufrechterhaltung der Formtrennflächen für eine optimale Formfunktion. ↩

-

Entdecken Sie Möglichkeiten zur Feinabstimmung der Einspritzgeschwindigkeit für bessere Formergebnisse. ↩

-

Erfahren Sie mehr über ideale Temperatureinstellungen zur Verwaltung von Materialeigenschaften. ↩