Wenn man sich auf den Weg in die Fertigung macht, kann es eine entmutigende Aufgabe sein, den Zeitplan für Kunststoffspritzgussformen zu verstehen. Lassen Sie uns das gemeinsam aufklären!

Die Vorlaufzeit für eine Kunststoffspritzgussform liegt in der Regel zwischen einigen Wochen und mehreren Monaten, abhängig von Faktoren wie der Komplexität der Form, den Designanforderungen und der Produktionskapazität des Herstellers.

Während dieser allgemeine Zeitplan einen Ausgangspunkt darstellt, kann das Verständnis der Einzelheiten erhebliche Auswirkungen auf Ihre Planungs- und Ausführungsphasen haben. Lassen Sie uns genauer untersuchen, wie verschiedene Elemente diese Zeitlinien prägen.

Die Komplexität der Formen wirkt sich erheblich auf die Durchlaufzeit aus.WAHR

Komplexe Formen erfordern eine aufwendige Konstruktion und Herstellung, wodurch sich die Zeitpläne verlängern.

- 1. Wie wirkt sich die Komplexität der Form auf die Durchlaufzeit aus?

- 2. Was sind häufige Designherausforderungen bei der Formenherstellung?

- 3. Wie beeinflussen die Fähigkeiten der Hersteller die Zeitpläne für die Formgebung?

- 4. Welche Strategien können die Formvorbereitungszyklen verkürzen?

- 5. Abschluss

Wie wirkt sich die Komplexität der Form auf die Durchlaufzeit aus?

Das Verständnis der Rolle der Formkomplexität ist für die Vorhersage von Projektzeitplänen von entscheidender Bedeutung.

Die Komplexität der Formen wirkt sich erheblich auf die Durchlaufzeit aus, da komplizierte Designs längere Design- und Herstellungsprozesse erfordern.

Der Einfluss der Formenkomplexität auf die Durchlaufzeit

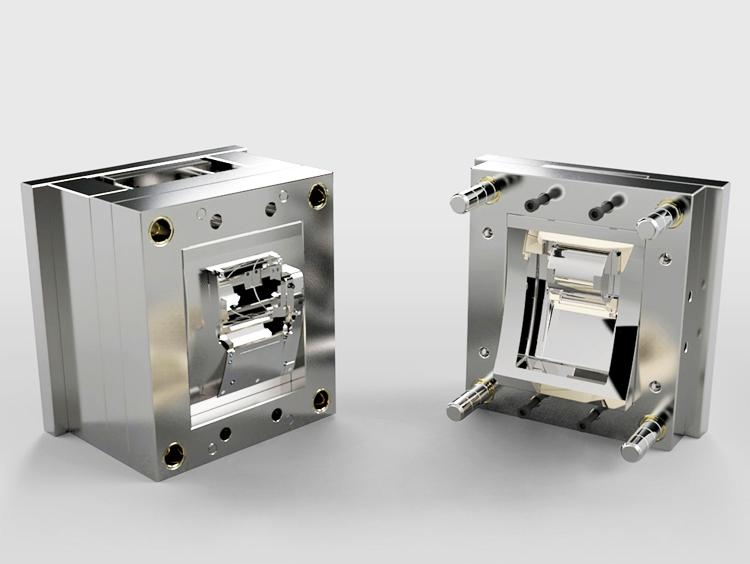

Die Komplexität der Formen spielt eine entscheidende Rolle bei der Bestimmung der Durchlaufzeit für Kunststoffspritzgussformen. Einfache Formen, die sich durch unkomplizierte Designs und minimale Feinheiten auszeichnen, haben im Allgemeinen kürzere Lieferzeiten. Diese Formen sind einfacher zu entwerfen und herzustellen und oft innerhalb weniger Wochen fertig. Beispielsweise haben Formen für einfache Kunststoffartikel wie Flaschenverschlüsse oder einfache Behälter typischerweise ein unkompliziertes Design.

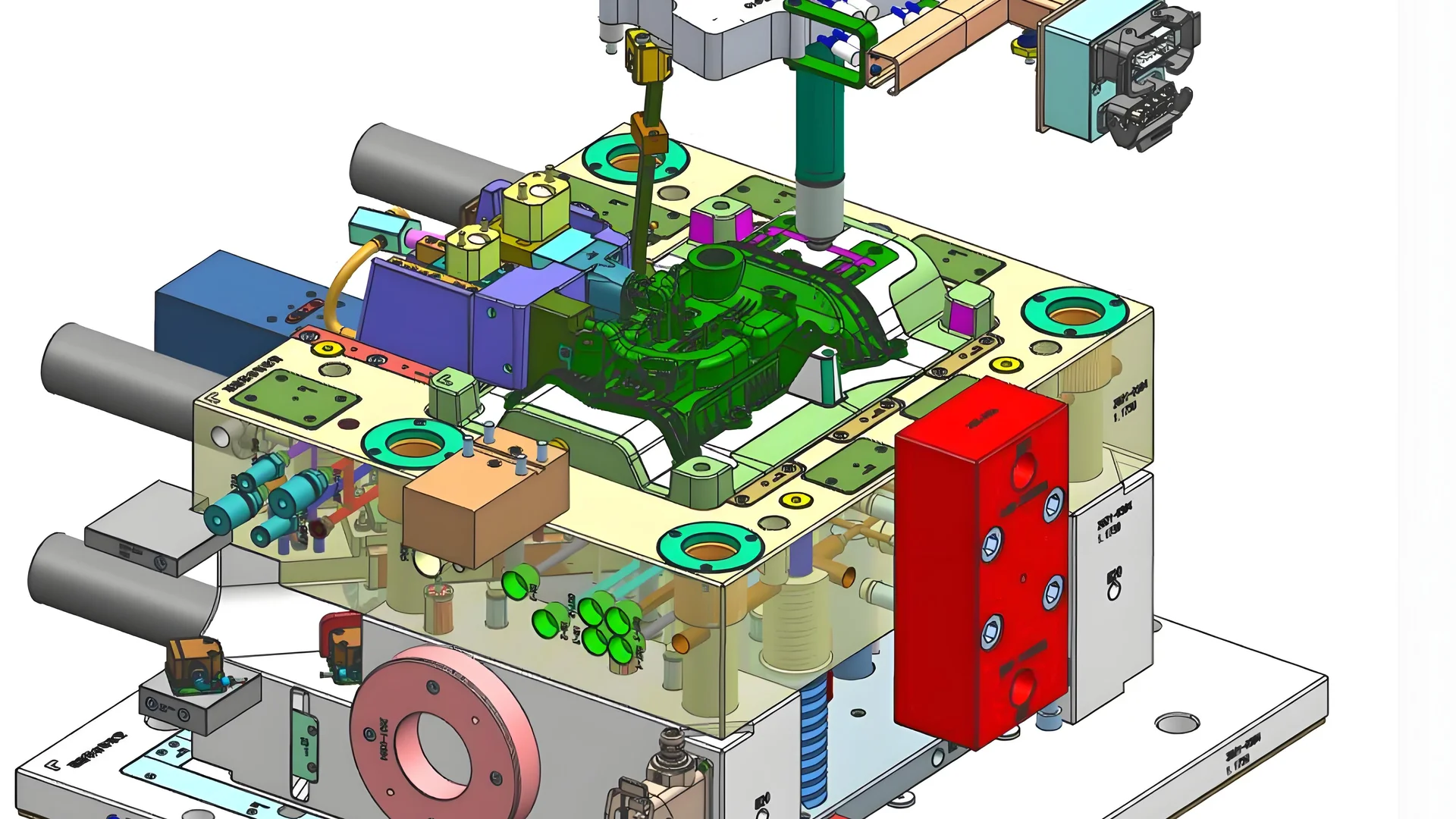

Umgekehrt benötigen komplexe Formen deutlich mehr Zeit. Sie umfassen häufig mehrere bewegliche Teile, präzise Oberflächenbeschaffenheiten und integrierte Kühlsysteme. Solche Komplexitäten erfordern detaillierte Designprozesse und sorgfältige Fertigungstechniken, wodurch sich die Vorlaufzeit erheblich verlängert. Nehmen wir als Beispiel Formen für Automobilteile – sie erfordern hohe Präzision und komplizierte Merkmale, sodass sich ihr Vorbereitungszyklus auf mehrere Monate erstreckt.

Designanforderungen und ihre Rolle

Designanforderungen haben direkten Einfluss auf die Komplexität der Form und damit auf die Durchlaufzeit. Standarddesigns mit minimaler Anpassung können schneller ausgeführt werden, während einzigartige Spezifikationen oder erweiterte Funktionen den Prozess verlängern. Die kundenspezifische Anpassung erfordert eine gründliche Planung und Überprüfung und erfordert häufig mehrere Simulationen, um die Einhaltung strenger Standards sicherzustellen.

Fachwissen und Produktionskapazitäten des Herstellers

Auch das Fachwissen und die Kapazität des Formenbauers wirken sich auf die Durchlaufzeit aus. Erfahrene Hersteller mit fortschrittlicher Ausrüstung und qualifiziertem Personal sind besser für die effiziente Bearbeitung komplexer Formenkonstruktionen gerüstet. Sie nutzen fortschrittliche Prozessabläufe 1 , die die Vorlaufzeiten im Vergleich zu kleineren oder weniger erfahrenen Herstellern, die möglicherweise mit komplizierten Anforderungen zu kämpfen haben, erheblich verkürzen.

Materialverfügbarkeit und ihre Auswirkungen

Die Verfügbarkeit von Materialien kann den Zeitplan weiter verkomplizieren. Wenn spezielle Materialien benötigt werden und nicht ohne weiteres verfügbar sind, kann es zu Verzögerungen bei der Beschaffung kommen. Dieses Szenario tritt häufig auf, wenn bestimmte hochfeste oder korrosionsbeständige Materialien benötigt werden, die möglicherweise nur von ausgewählten Lieferanten bezogen werden, was zu längeren Lieferzeiten führt.

| Faktoren, die die Lieferzeit beeinflussen | Auswirkungsstufe |

|---|---|

| Formenkomplexität | Hoch |

| Designanforderungen | Mäßig |

| Herstellerkompetenz | Hoch |

| Materialverfügbarkeit | Mäßig |

Das Verständnis dieser Faktoren hilft dabei, potenzielle Verzögerungen vorherzusehen und entsprechend zu planen, um deren Auswirkungen auf die Projektzeitpläne abzumildern. Daher eine effektive Kommunikation 2 zwischen allen Beteiligten von entscheidender Bedeutung, um die Erwartungen in Einklang zu bringen und eine reibungslose Umsetzung sicherzustellen.

Komplexe Formen verlängern die Durchlaufzeit erheblich.WAHR

Komplexe Formen erfordern komplizierte Designs und Herstellung, was die Vorlaufzeit verlängert.

Die Fertigstellung einfacher Formenkonstruktionen dauert Monate.FALSCH

Einfache Formen werden aufgrund unkomplizierter Designs oft innerhalb weniger Wochen fertiggestellt.

Was sind häufige Designherausforderungen bei der Formenherstellung?

Die Gestaltung von Formen ist eine komplexe Aufgabe, die Hersteller vor zahlreiche Herausforderungen stellt.

Zu den häufigsten Designherausforderungen bei der Formenherstellung gehören das Erreichen von Präzision bei komplexen Designs, die Erfüllung spezifischer Materialanforderungen und die Gewährleistung effizienter Kühl- und Auswurfsysteme.

Präzision in komplexen Designs

Eine der größten Herausforderungen im Formenbau ist das Erreichen einer hohen Präzision, insbesondere bei komplexen Designs. Bei diesen Konstruktionen handelt es sich häufig um komplizierte Geometrien oder enge Toleranzen, die eine sorgfältige Planung und Ausführung erfordern. Beispielsweise erfordern Formen für Automobilteile aufgrund ihrer komplexen Strukturen und Leistungsanforderungen ein hohes Maß an Präzision.

Präzision stellt nicht nur sicher, dass das Endprodukt den erforderlichen Spezifikationen entspricht, sondern minimiert auch Abfall und reduziert die Notwendigkeit von Anpassungen nach der Produktion. Der Einsatz fortschrittlicher Designsoftware 3 und Simulationstools kann dabei helfen, potenzielle Probleme frühzeitig in der Designphase zu visualisieren und notwendige Anpassungen vor Beginn der eigentlichen Produktion zu ermöglichen.

Materialspezifikationen und Verfügbarkeit

Die Auswahl der richtigen Materialien, die spezifische Projektanforderungen erfüllen und gleichzeitig leicht verfügbar sind, kann entmutigend sein. Für einige Projekte sind möglicherweise spezielle Materialien wie hochfeste oder korrosionsbeständige Stähle erforderlich, die manchmal knapp oder kostspielig sein können. Diese Herausforderung wird durch die Tatsache verschärft, dass sich die Materialwahl direkt auf die Haltbarkeit, Leistung und Produktionseffizienz der Form auswirkt.

Um dieses Problem zu entschärfen, arbeiten Hersteller häufig eng mit Lieferanten zusammen, um eine rechtzeitige Beschaffung sicherzustellen, und müssen möglicherweise die Designspezifikationen anpassen, um die verfügbaren Materialien zu berücksichtigen. Diese Partnerschaft ist entscheidend, um Verzögerungen zu vermeiden und sicherzustellen, dass die Formen alle erforderlichen Standards erfüllen.

Effizienz des Kühl- und Auswurfsystems

Eine weitere große Herausforderung ist die Entwicklung effektiver Kühl- und Auswurfsysteme. Effiziente Kühlsysteme sind für die Einhaltung der Zykluszeiten und die Sicherstellung der Qualität des geformten Produkts von entscheidender Bedeutung. Schlecht konzipierte Systeme können zu längeren Abkühlzeiten, längeren Zykluszeiten und Fehlern im Endprodukt führen.

Darüber hinaus muss das Auswurfsystem so ausgelegt sein, dass es das Formteil ohne Beschädigung oder Verformung entfernt. Dies erfordert häufig eine sorgfältige Planung der Platzierung der Auswerferstifte und die Erwägung des Einsatzes fortschrittlicher Auswurftechnologien 4 zur Steigerung der Effizienz.

Integration fortschrittlicher Technologien

Die Integration neuer Technologien wie CAD/CAM/CAE-Software und Automatisierung in den Formenherstellungsprozess bietet sowohl Chancen als auch Herausforderungen. Obwohl diese Technologien die Präzision und Effizienz erheblich verbessern können, sind für ihre effektive Umsetzung erhebliche Investitionen und Fachwissen erforderlich.

Hersteller müssen die Kosten für die Einführung dieser Technologien mit den potenziellen Vorteilen abwägen, die sie in Form kürzerer Lieferzeiten, verbesserter Produktqualität und größerer Designflexibilität mit sich bringen. Die Untersuchung von Fallstudien 5 zur erfolgreichen Technologieintegration kann wertvolle Einblicke in Best Practices und potenzielle Fallstricke liefern.

Bei der Herstellung von Formen kommt es auf Präzision an.WAHR

Hohe Präzision stellt sicher, dass das Produkt den Spezifikationen entspricht und Abfall reduziert wird.

Die Wahl des Materials hat keinen Einfluss auf die Leistung der Form.FALSCH

Das Material beeinflusst die Haltbarkeit, Leistung und Effizienz von Formen.

Wie beeinflussen die Fähigkeiten der Hersteller die Zeitpläne für die Formgebung?

Die Fähigkeiten des Herstellers spielen eine entscheidende Rolle dabei, wie schnell eine Form vorbereitet werden kann.

Die Fähigkeiten der Hersteller, einschließlich Erfahrung, Produktionskapazität und Technologie, haben erheblichen Einfluss auf die Zeitpläne für Formen. Effiziente Hersteller mit fortschrittlicher Ausrüstung und qualifizierten Teams können die Vorbereitungszyklen drastisch verkürzen.

Erfahrung und Fachwissen zählen

Erfahrene Hersteller verfügen oft über optimierte Prozesse und einen großen Wissensschatz, der für die Beschleunigung der Formenvorbereitung von unschätzbarem Wert sein kann. Diese Unternehmen sind im Laufe der Jahre wahrscheinlich auf eine Vielzahl von Designherausforderungen gestoßen und haben effektive Lösungen entwickelt. Beispielsweise ist ein Hersteller mit langjähriger Erfahrung in der Herstellung komplexer Automobilformen in der Lage, komplizierte Designs und enge Toleranzen zu handhaben und so potenzielle Verzögerungen zu reduzieren.

Produktionskapazität und Effizienz

Die Produktionskapazität eines Herstellers steht in direktem Zusammenhang mit seiner Fähigkeit, große Mengen oder komplexe Projekte abzuwickeln. Unternehmen, die über einen modernen Maschinenpark und effiziente Workflow-Systeme verfügen, können Aufträge schneller bearbeiten. Beispielsweise kann der Einsatz von Hochgeschwindigkeits-Bearbeitungszentren die Präzision erhöhen und gleichzeitig die Bearbeitungszeiten verkürzen.

Eine Tabelle, die die Auswirkungen verschiedener Kapazitäten veranschaulicht, könnte wie folgt aussehen:

| Produktionskapazität | Auswirkungen auf die Zeitleiste |

|---|---|

| Niedrig | Verlängerte Zeitpläne aufgrund von Engpässen |

| Medium | Moderate Zeitpläne mit gelegentlichen Verzögerungen |

| Hoch | Kürzere Zeitpläne mit optimierten Prozessen |

Technologie und Innovation

Der Einsatz fortschrittlicher Technologien wie CAD/CAM-Systeme und Simulationssoftware ermöglicht es Herstellern, Designprobleme präventiv zu lösen. Der Einsatz fortschrittlicher Technologie 6 trägt nicht nur zur Fehlerreduzierung bei, sondern minimiert auch die Notwendigkeit kostspieliger Neukonstruktionen und spart so Zeit.

Technische Belegschaft

Das Fachwissen und das Qualifikationsniveau des technischen Teams spielen eine entscheidende Rolle bei der Beeinflussung der Zeitpläne. Eine qualifizierte Belegschaft kann unerwartete Herausforderungen effektiv bewältigen und sicherstellen, dass Projekte im Zeitplan bleiben. Darüber hinaus können Schulungsprogramme, die das Team über die neuesten Branchentrends und Technologien auf dem Laufenden halten, die Gesamteffizienz steigern.

Lieferkettenmanagement

Effiziente Hersteller pflegen enge Beziehungen zu Lieferanten, um die rechtzeitige Verfügbarkeit von Materialien sicherzustellen. Dies ist insbesondere dann von entscheidender Bedeutung, wenn für die Formenherstellung spezielle Materialien benötigt werden. Verzögerungen bei der Materialbeschaffung können den Vorbereitungszyklus erheblich beeinträchtigen. Daher sind proaktive Lieferkettenstrategien unerlässlich, um Störungen zu minimieren.

Durch die Konzentration auf diese Schlüsselbereiche können Hersteller die Erwartungen der Kunden hinsichtlich der Zeitpläne für die Formenvorbereitung nicht nur erfüllen, sondern oft sogar übertreffen.

Erfahrung reduziert Verzögerungen bei der Formvorbereitung.WAHR

Erfahrene Hersteller optimieren Prozesse und reduzieren mögliche Verzögerungen.

Eine geringe Produktionskapazität verkürzt die Formzeit.FALSCH

Eine geringe Kapazität verlängert die Zeitpläne aufgrund von Engpässen und Ineffizienzen.

Welche Strategien können die Formvorbereitungszyklen verkürzen?

In der schnelllebigen Welt der Fertigung ist die Reduzierung der Formvorbereitungszeit von entscheidender Bedeutung, um enge Fristen einzuhalten und Wettbewerbsvorteile zu wahren.

Um die Formvorbereitungszyklen zu verkürzen, sollten Sie eine Vorausplanung in Betracht ziehen, den Designprozess optimieren, die Produktionseffizienz verbessern und eine rechtzeitige Materialversorgung sicherstellen.

Vorausplanung und Kommunikation

Eine effektive Kommunikation mit Formenbauern zu Beginn eines Projekts ist von entscheidender Bedeutung. Durch die klare Vermittlung von Designanforderungen und erwarteten Lieferzeiten können Hersteller wichtige Aufgaben wie Materialbeschaffung und Geräteeinrichtung im Voraus planen.

Wenn ein Kunde dem Hersteller beispielsweise umgehend detaillierte Produktspezifikationen zur Verfügung stellt, ermöglicht dies eine frühzeitige Vorbereitung in den 7 des Formenbaus und verkürzt so die spätere Produktionszeit.

Optimieren Sie den Designprozess

Durch den Einsatz fortschrittlicher Designtools wie CAD/CAM/CAE kann die Designphase rationalisiert werden. Diese Technologien erhöhen die Präzision, minimieren Fehler und reduzieren die Anzahl der erforderlichen Revisionen.

Der Einsatz von Simulationssoftware zur Vorhersage potenzieller Probleme im Spritzgussprozess 8 kann später kostspielige Änderungen verhindern. Dieser proaktive Ansatz spart nicht nur Zeit, sondern verbessert auch die Formqualität.

Verbessern Sie die Produktionseffizienz

Hersteller können die Vorbereitungszeiten für Formen erheblich verkürzen, indem sie Produktionspläne verfeinern, Bearbeitungsprozesse optimieren und die Gerätenutzung verbessern.

Der Einsatz von Hochgeschwindigkeits-Bearbeitungszentren erhöht die Bearbeitungsgeschwindigkeit und -genauigkeit. Darüber hinaus ermöglicht der Einsatz paralleler Verarbeitungstechniken die gleichzeitige Ausführung mehrerer Vorgänge, wodurch die gesamte Fertigungszeit verkürzt wird.

Sicherstellung einer pünktlichen Materialversorgung

Eine robuste Lieferkette stellt sicher, dass alle erforderlichen Materialien bei Bedarf verfügbar sind. Dies erfordert den Aufbau enger Beziehungen zu Lieferanten, um die rechtzeitige Lieferung spezieller oder knapper Materialien sicherzustellen.

Beispielsweise stellt die Absicherung von Verträgen mit bestimmten Stahllieferanten 9 sicher, dass hochfeste, korrosionsbeständige Materialien ohne Verzögerung einsatzbereit sind und so Verzögerungen im Produktionsplan vermieden werden.

Eine vorausschauende Planung reduziert die Zeit für die Formvorbereitung.WAHR

Eine frühzeitige Kommunikation mit den Herstellern ermöglicht eine effiziente Aufgabenvorplanung.

Simulationssoftware erhöht die Formvorbereitungszeit.FALSCH

Simulationssoftware erkennt Probleme frühzeitig, reduziert Revisionen und spart Zeit.

Abschluss

Eine effektive Planung und das Verständnis der Faktoren, die die Formvorbereitung beeinflussen, können die Produktionszeitpläne optimieren. Nutzen Sie fortschrittliche Tools und arbeiten Sie mit erfahrenen Herstellern zusammen, um erfolgreich zu sein.

-

Entdecken Sie, wie fortschrittliche Techniken die Herstellung komplexer Formen beschleunigen.: Der F-PAIM-Prozess kann in zwei Typen unterteilt werden: die Short-Shot-Methode und die Overflow-Methode. Diese Methoden unterscheiden sich je nachdem, ob der Formhohlraum … ↩

-

Erfahren Sie, warum eine klare Kommunikation für die Verwaltung von Zeitplänen für Formen unerlässlich ist: Für jedes Unternehmen, das Kunststoffteile herstellt, oder auch für jede andere Branche, spielt die Kommunikation eine Schlüsselrolle für den Erfolg. ↩

-

Entdecken Sie die besten Softwarelösungen, die die Präzision des Formenbaus verbessern.: Welche Software eignet sich am besten für den automatisierten Formenbau? Ich bin Anfänger im Spritzgussdesign. Ich habe bereits Inventor und andere AutoDesk ausprobiert … ↩

-

Erfahren Sie mehr über innovative Auswurflösungen, die die Effizienz von Formen verbessern: Laserschweißgerät sorgt für eine schnelle und präzise Reparatur von Formen. Die Integration des Alpha Laser ALFlak durch Intralox hat die Effizienz ihres Werkzeugraums erheblich verbessert, wenn … ↩

-

Gewinnen Sie Erkenntnisse aus der erfolgreichen Technologieeinführung im Formenbau.: MoldMaking Technology veröffentlicht monatliche Fallstudien, die detaillierte Einblicke in die reale Anwendung verschiedener Technologien bieten … ↩

-

Entdecken Sie die Vorteile von CAD/CAM bei der Optimierung von Design- und Produktionsprozessen.: Modulare CAD/CAM-Software ermöglicht die unabhängige Verfügbarkeit verschiedener Softwarefunktionen. ↩

-

Erfahren Sie mehr über wirkungsvolle Formenbaustrategien: Einige wichtige Formenbaustrategien können einen großen Beitrag zur Verbesserung Ihrer Formenbauabläufe und des Kundensupports leisten. ↩

-

Erfahren Sie, wie Simulationssoftware Spritzgussprozesse unterstützt.: Moldex3D ist das weltweit führende CAE-Produkt für die Kunststoffspritzgussindustrie. Mit der erstklassigen Analysetechnologie kann Moldex3D Ihnen dabei helfen, … ↩

-

Finden Sie zuverlässige Lieferanten für hochwertigen Stahl für den Formenbau: DME beliefert seit über sieben Jahrzehnten Formenbauer auf der ganzen Welt und wir sind immer noch Ihre beste Wahl für präzisionsgefertigte Stahlplatten, Formenbasisstahl und kundenspezifische … ↩