Haben Sie jemals darüber nachgedacht, was die Gadgets, die wir täglich verwenden, so vertrauenswürdig und gut gestaltet macht?

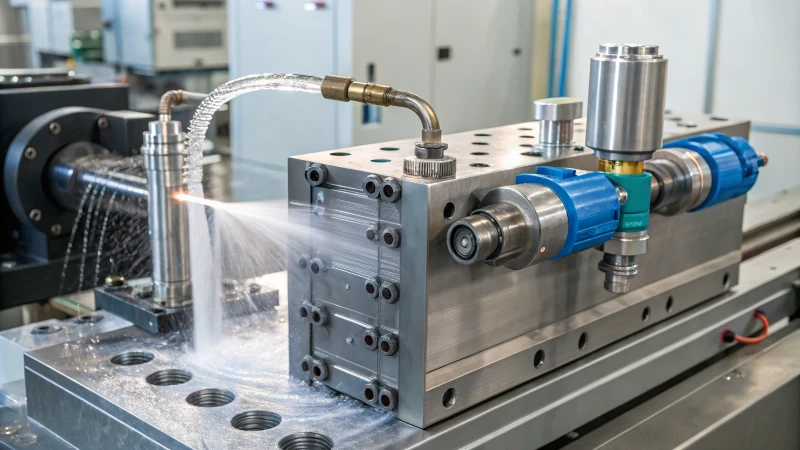

Ein Kühlsystem beim Spritzgießen optimiert die Leistung, indem es die Zykluszeiten verkürzt, die Produktqualität verbessert, Verformungen minimiert und die Lebensdauer der Form durch effektive Temperaturkontrolle verlängert.

Das sind nur die Grundlagen. Stellen Sie sich Ihr Lieblingsgerät vor. Vielleicht ist es Ihr Telefon oder ein cleveres Küchengerät. Denken Sie darüber nach, wie ein großartiges Kühlsystem die Produktion beschleunigt. Es spart auch Geld. Die Qualität bleibt gleich. Es ist, als hätte man eine Geheimwaffe. Es verschafft Ihnen einen Wettbewerbsvorteil. Ihre Produkte werden besser, schneller und wirtschaftlicher. Ganz gleich, ob Sie nach verbesserten Designs suchen oder Ihre Kosten senken möchten, das Verständnis dieses Aspekts verändert wirklich das Spiel.

Kühlsysteme verkürzen die Zykluszeiten der Spritzgussform.WAHR

Kühlsysteme beschleunigen den Kühlprozess und verkürzen die Zykluszeiten.

Ein Kühlsystem erhöht die Anzahl der Defekte an der Formoberfläche.FALSCH

Kühlsysteme minimieren Oberflächenfehler durch Temperaturkontrolle.

Was sind die Schlüsselkomponenten eines Formenkühlsystems?

Haben Sie schon einmal darüber nachgedacht, wie Formenkühlsysteme funktionieren?

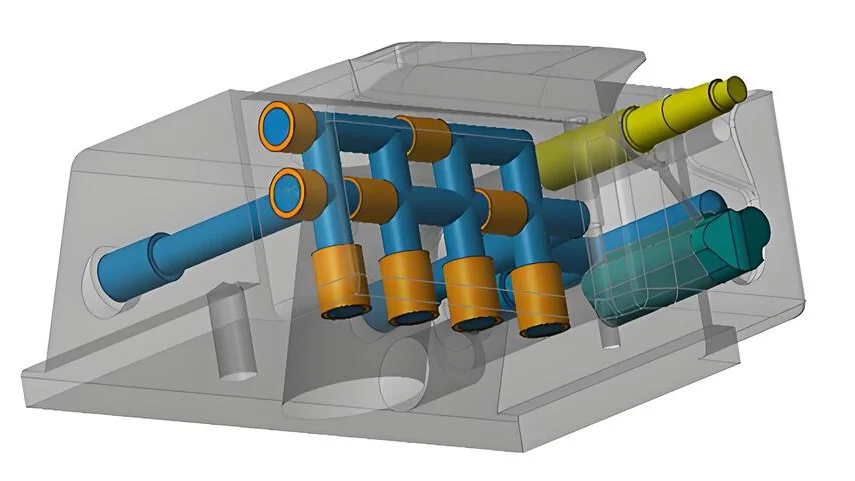

Die Hauptbestandteile eines Formkühlsystems sind Kühlkanäle, Temperiergeräte und Wärmetauscher. Diese Teile leiten die Wärme effizient aus der Form ab. Dadurch kommt es zu einer schnellen Abkühlung. Die Produktqualität verbessert sich.

Kühlkanäle

Ich erinnere mich an das erste Mal, als Kühlkanäle ihre Bedeutung zeigten. Es fühlte sich an, als würde man ein Geheimnis der Produktivität entdecken. Diese Kanäle funktionieren wie die Adern des Schimmelpilzes. Sie führen durchgehend ein Kühlmedium, häufig Wasser oder Öl. Das Medium nimmt Wärme aus der Kunststoffschmelze auf und entzieht sie dieser. Eine präzise Gestaltung dieser Kanäle ist wirklich entscheidend.

Designüberlegungen:

- Kanallayout: Gleichmäßige Kühlung ist der Schlüssel. Es verhindert störende Produktverformungen. Ich stand einmal vor einem Projekt mit einem ungleichmäßigen Layout. Die Folge waren verzogene Produkte. Diese Erfahrung hat mich gelehrt, dass Layout alles ist.

- Die gleichmäßige Verteilung der Kühlkanäle trägt dazu bei, eine gleichmäßige Kühlung 1 über die gesamte Form zu erreichen und so das Risiko einer Produktverformung zu verringern.

- Kanalgröße: Größere Kanäle ermöglichen einen besseren Durchfluss; Sie müssen jedoch ausbalanciert sein, um den Schimmel nicht zu schwächen.

- Größere Kanäle können einen besseren Fluss ermöglichen, erfordern jedoch möglicherweise einen größeren Materialabtrag, was sich auf die Festigkeit der Form auswirkt.

Temperaturkontrolleinheiten (TCUs)

TCUs sind sehr wichtig. Sie halten das Kühlmedium auf der richtigen Temperatur. Die Einheiten passen sich je nach Bedarf durch Heizen oder Kühlen an. TCUs sind wie Thermostate für Ihre Form. Jede Charge erhält eine gleichbleibende Qualität.

| Komponente | Funktion |

|---|---|

| Heizung | Erhöht bei Bedarf die mittlere Temperatur |

| Kühler | Reduziert die mittlere Temperatur |

Die richtige Kalibrierung von TCUs ist wirklich entscheidend. Einmal scheiterte eine Charge aufgrund einer leichten Fehlkalibrierung. Das hat mir eine wichtige Lektion erteilt.

Wärmetauscher

In komplexen Formen, die eine schnelle Wärmeabfuhr erfordern, sind Wärmetauscher eine hervorragende Lösung. Sie übertragen die Wärme von der Form auf das Kühlmedium.

- Effizienz: Sie erhöhen wahrscheinlich die Systemeffizienz, indem sie die Wärmeübertragungsraten maximieren.

- Design: Ihre kompakte Form passt genau in enge Räume und eignet sich daher ideal für komplexe Formen.

Zusätzliche Elemente

- Durchflussregler: Die Anpassung der Durchflussmenge ist für die Feinabstimmung der Kühleffizienz von entscheidender Bedeutung. die Feinabstimmung der Kühleffizienz von entscheidender Bedeutung sein 2 .

- Drucksensoren: Sensoren überwachen die Druckniveaus, um Schäden zu verhindern und einen reibungslosen Betrieb zu gewährleisten, indem sie optimale Druckniveaus im System überwachen und aufrechterhalten.

Erfahrungsgemäß verkürzt ein ausgewogenes Kühlsystem die Formzyklen, erhöht die Produktivität und verlängert gleichzeitig die Lebensdauer der Formen – was in jeder effizienten Produktionslinie unerlässlich ist. Das Zusammenwirken dieser Komponenten verwandelt Herausforderungen in reibungslose Abläufe.

Kühlkanäle sind für Formenkühlsysteme von entscheidender Bedeutung.WAHR

Kühlkanäle zirkulieren ein Medium, um Wärme aus der Form aufzunehmen und abzuleiten.

Temperiergeräte kühlen lediglich das Medium.FALSCH

TCUs können das Medium sowohl erwärmen als auch kühlen, um die gewünschten Temperaturen aufrechtzuerhalten.

Wie wirkt sich die Abkühlzeit auf die Produktionseffizienz aus?

Die Abkühlzeit hat großen Einfluss auf die Produktionseffizienz. Es hilft sehr. Dieser Zeitraum bestimmt, wie schnell und reibungslos Produkte hergestellt werden. Eine kürzere Abkühlung beschleunigt möglicherweise die Arbeit, kann jedoch die Qualität beeinträchtigen. Qualität zählt. Eine längere Kühlung bedeutet oft eine bessere Produktqualität. Es könnte jedoch zu einer Verlangsamung der Produktion kommen. Die Abkühlzeit auszubalancieren ist schwierig, aber sehr wichtig. Die Auswirkungen auf die Effizienz sind wahrscheinlich erheblich. Daher kommt das Verständnis der Abkühlzeit den Produktionsprozessen zugute.

Die Abkühlzeit beeinflusst die Produktionseffektivität, indem sie sich auf die Zyklusdauer, die Produktqualität und die Lebensdauer der Form auswirkt. Die Optimierung von Kühlsystemen verkürzt höchstwahrscheinlich die Zykluszeiten. Diese Optimierung dürfte auch zu einer verbesserten Produktqualität und einer längeren Werkzeuglebensdauer führen. Die Effizienz steigt wirklich.

Die Rolle der Abkühlzeit für die Produktionseffizienz

Ich erinnere mich an das erste Mal, als ich eine Spritzgießmaschine 3 . Es war faszinierend zu beobachten, wie sich geschmolzener Kunststoff in eine feste Form verwandelte. Was mir wirklich im Gedächtnis geblieben ist, war die Erkenntnis, wie wichtig die Abkühlzeit in diesem Prozess ist. Abkühlzeit bedeutet nicht nur Warten; Es ist ein Schlüsselelement, das die Effizienz der Produktion bestimmt.

Beim Spritzgießen nimmt die Abkühlzeit einen großen Teil der gesamten Zykluszeit ein. Das zu verstehen war für mich wie ein Aha-Erlebnis. Bei der Verkürzung der Abkühlzeit geht es nicht nur darum, die Prozesse zu beschleunigen. Es verändert den gesamten Herstellungsprozess. Stellen Sie sich vor, die Abkühlzeiten für Produkte mit einer Dicke von 3 bis 5 mm von 30 bis 60 Sekunden auf 10 bis 20 Sekunden zu verkürzen. Das ist eine große Verbesserung.

| Aspekt | Ohne effiziente Kühlung | Mit effizienter Kühlung |

|---|---|---|

| Abkühlzeit | 30-60 Sekunden | 10-20 Sekunden |

| Produktionsleistung | Untere | Höher |

Verbesserung der Produktqualität

Die Optimierung der Kühlung wirkt sich sowohl auf die Geschwindigkeit als auch auf die Qualität aus. Ich habe an einem Projekt gearbeitet, bei dem sich eine große flache Kunststoffplatte aufgrund ungleichmäßiger Kühlung verzog. Wir mussten alles überdenken, um eine durchgehend gleichmäßige Kühlung zu erreichen. Mit einem gleichmäßig verteilten Kühlsystem 4 haben wir den Verzug reduziert und die Maßhaltigkeit verbessert.

Durch die richtige Kühlung werden auch die physikalischen Eigenschaften von Kunststoffen wie Polyamid (PA) verbessert. Es stärkt den Kunststoff, indem es beim Abkühlen die Bildung einer gleichmäßigen Kristallstruktur ermöglicht und so die Festigkeit, Härte und Zähigkeit erhöht. Durch diese sorgfältige Aufmerksamkeit entstehen stärkere und zuverlässigere Produkte.

Verlängerung der Lebensdauer von Schimmelpilzen

Ich habe schon früh gelernt, dass Formen beim Spritzgießen wertvoll sind. Es ist von entscheidender Bedeutung, sie in ausgezeichnetem Zustand zu halten. Hohe Temperaturen können Formmaterialien schnell verschleißen und kostspielige Reparaturen oder Austausche nach sich ziehen. Ein effektives Kühlsystem 5 sorgt für optimale Formtemperaturen und bewahrt so die Formintegrität.

| Nutzen | Beschreibung |

|---|---|

| Reduzierte Temperatur | Bewahrt die Eigenschaften des Formmaterials |

| Weniger Verschleiß | Minimiert Abrieb- und Adhäsionsprobleme |

Durch eine effektive Kühlung werden Reibungs- und Wärmeausdehnungseffekte reduziert, was weniger Wartung und eine längere Lebensdauer der Formen bedeutet. Es geht nicht nur darum, Geld zu sparen; Es geht darum, reibungslose und unterbrechungsfreie Produktionsabläufe sicherzustellen.

Das Verständnis dieser Aspekte ermöglicht es mir, die Produktionseffizienz durch Optimierung der Kühlzeit deutlich zu steigern. Bei dieser Verbesserung geht es nicht nur darum, die Zeit zu verkürzen; Es geht darum, die Qualität zu verbessern, die Kosten zu senken und einen stabilen Betrieb zu erreichen. Indem ich mich auf diese Aspekte konzentriere, habe ich aus erster Hand gesehen, wie sie den Erfolg von Spritzgussprozessen vorantreiben.

Effiziente Kühlung reduziert die Zykluszeit um 50 %.WAHR

Effiziente Kühlsysteme können die Kühlzeiten von 30–60 auf 10–20 Sekunden halbieren.

Ungleichmäßige Kühlung erhöht das Risiko einer Produktverformung.WAHR

Eine gleichmäßige Kühlung reduziert Verwerfungen und Verformungen und gewährleistet so die Produktstabilität.

Wie wirkt sich eine gleichmäßige Kühlung auf die Produktqualität aus?

Haben Sie sich jemals gefragt, warum manche Kunststoffprodukte perfekt aussehen, während andere beschädigt erscheinen? Der Kühlprozess beim Spritzgießen ist der Schlüssel. Es ist sehr wichtig!

Eine gleichmäßige Kühlung beim Spritzgießen spielt eine Schlüsselrolle für die Aufrechterhaltung einer hohen Produktqualität. Es trägt dazu bei, eine gleichmäßige Temperaturverteilung aufrechtzuerhalten. Diese Gleichmäßigkeit verhindert eine Verformung. Bei guter Temperaturverteilung verbessert sich die Oberflächenqualität. Die physikalischen Eigenschaften werden besser. Durch gleichmäßige Kühlung bleiben gleichbleibende Produktstandards erreichbar.

Die Bedeutung einer gleichmäßigen Kühlung

Eine gleichmäßige Kühlung ist im Spritzgussprozess 6 , da sie sich direkt auf die Dimensionsstabilität des Produkts auswirkt. Ungleichmäßiges Abkühlen kann zu Verformungen oder Biegungen führen, die sich negativ auf die Qualität des Endprodukts auswirken.

Beispielszenario:

Ich erinnere mich an mein erstes großes Projekt als Produktdesigner. Ich habe bis spät in die Nacht gearbeitet, um ein großes, flaches Kunststoffteil zu perfektionieren. Die Aufregung, den Prototypen zu sehen, verflog schnell, als ich sah, dass er sich verzogen hatte. Diese Frustration führte dazu, dass ich sogar die Kühlung besser verstand.

Stellen Sie sich ein großes flaches Stück vor, das sich verzieht, weil eine Seite schneller abkühlt als die andere. Durch die Entwicklung eines Kühlsystems mit gleichmäßig verteiltem Kühlmittel können Hersteller diese Pannen verhindern und sicherstellen, dass beide Seiten mit der gleichen Geschwindigkeit kühlen.

| Parameter | Auswirkung auf die Produktqualität |

|---|---|

| Gleichmäßige Kühlung | Verhindert Verformungen |

| Ungleichmäßige Kühlung | Verursacht Verformung |

Einfluss auf die Oberflächenqualität

Auch die Oberflächenqualität wird durch eine gleichmäßige Kühlung erheblich beeinflusst. Ein gut konzipiertes Kühlsystem steuert die Kühlgeschwindigkeit und vermeidet so häufige Fehler wie Schrumpfspuren oder Fließlinien.

Fallstudie:

Ich erinnere mich an die Arbeit an Kunststoffabdeckungen für elektronische Geräte, bei denen es darauf ankam, ein elegantes Finish zu erzielen. Ein effektives Kühlsystem vermeidet Defekte wie Vertiefungen durch schnelles Abkühlen oder sichtbare Flecken durch langsames Abkühlen und optimiert so die Oberflächenästhetik.

Verbesserung der physikalischen Eigenschaften

Bei der Verwendung von kristallinen Kunststoffen wie Polyamid (PA) hat auch die Kühlung nicht nur Einfluss auf die Optik; es beeinflusst auch Stärke und Zähigkeit.

Technische Erkenntnisse:

Eine konstante Temperatur sorgt für eine gleichmäßige Kristallstruktur im Material und verbessert so seine mechanischen Eigenschaften 7 .

Wirtschaftliche Vorteile

Auch die wirtschaftlichen Vorteile sind bei effektiven, gleichmäßigen Kühlsystemen erheblich. Die Verkürzung des Formzyklus durch Beschleunigung der Abkühlung erhöht die Produktivität erheblich und senkt die Kosten.

- Verkürzung der Abkühlzeit:

- Ohne effektive Kühlung: 30-60 Sekunden

- Bei effektiver Kühlung: 10-20 Sekunden

| Reduzierung der Zykluszeit | Nutzen |

|---|---|

| Verkürzter Zyklus | Höhere Produktivität |

| Erhöhte Leistung | Niedrigere Kosten |

Zusammenfassend lässt sich sagen, dass es beim Kühlen nicht nur darum geht, Produkte kühl zu halten; Es gewährleistet Produktqualität und Fertigungseffizienz durch verbesserte Systeme wie konforme Kühlung.

Eine gleichmäßige Kühlung verhindert Verzug beim Spritzgießen.WAHR

Eine gleichmäßige Kühlung sorgt für eine gleichmäßige Temperaturverteilung und verhindert Verformungen.

Eine ungleichmäßige Kühlung verbessert die Oberflächenqualität der geformten Produkte.FALSCH

Ungleichmäßige Kühlung führt zu Defekten wie Schrumpfspuren und Fließlinien.

Wie verbessern Kühlsysteme die Lebensdauer von Spritzgussformen?

Kennen Sie das glückliche Gefühl, wenn alles perfekt passt? Kühlsysteme tragen wirklich dazu bei, Ihre Spritzgussformen in Top-Zustand zu halten.

Kühlsysteme erhöhen die Lebensdauer von Spritzgussformen. Sie steuern die Temperaturen auf effiziente Weise. Dadurch werden Verschleiß und thermische Ermüdung reduziert. Formen behalten ihre Materialeigenschaften. Ihre Leistung verbessert sich und sie halten wirklich länger.

Die Rolle von Kühlsystemen für die Langlebigkeit von Formen

Kühlsysteme spielen eine entscheidende Rolle bei der Verlängerung der Lebensdauer von Spritzgussformen, indem sie die Formtemperaturen effektiv steuern. Während des Spritzgussprozesses überträgt die hocherhitzte Kunststoffschmelze Wärme an die Form. Ohne ausreichende Kühlung kann dies zu einem übermäßigen Wärmestau führen, der die Härte der Formmaterialien verringert und die thermische Ermüdung erhöht.

Vorteile der richtigen Kühlung

-

Temperaturkontrolle

- Durch die Reduzierung der Formtemperatur bleiben die Materialeigenschaften erhalten. Es erhält die Härte und verhindert thermische Ermüdung.

-

Reduzierter Verschleiß

- Die Temperaturstabilisierung verringert die Reibung zwischen den Formteilen aufgrund der Wärmeausdehnung.

- Es reduziert auch das Anhaften von Kunststoff 8 an der Formoberfläche.

| Nutzen | Beschreibung |

|---|---|

| Reduzierte Formtemperatur | Behält die Materialhärte bei und verhindert thermische Ermüdung. |

| Geringere Reibung | Reduziert den durch Ausdehnung und Kontraktion verursachten Verschleiß. |

| Weniger Reinigung | Verhindert Anhaftungen und minimiert die Reinigungshäufigkeit. |

Beispiel für effektive Kühlung

Betrachten Sie Formen aus Warmarbeitsstahl wie H13. Diese Formen brechen durch Hitze, wenn sie zu lange in Bereichen mit hoher Hitze verwendet werden. Ein gutes Kühlsystem verringert dieses Risiko, indem es die Wärme effizient ableitet, eine lange Lebensdauer gewährleistet und die Wartungskosten senkt.

Darüber hinaus minimiert das Kühlsystem beim Umgang mit glasfaserverstärkten Kunststoffen den Abrieb an der Formoberfläche und verlängert so deren Lebensdauer.

Um zu verstehen, wie sich diese Systeme auf Spritzgussformen auswirken, werfen Sie einen Blick auf Formenwartungstechniken 9 und erhalten Sie weitere Tipps zur Optimierung von Kühleinrichtungen und zur Verbesserung der Fertigungseffizienz.

Kühlsysteme verhindern thermische Ermüdung in Formen.WAHR

Durch die richtige Kühlung bleibt die Materialhärte erhalten und die thermische Ermüdung wird reduziert.

Hohe Werkzeugtemperaturen erhöhen die Lebensdauer von Spritzgussformen.FALSCH

Hohe Temperaturen verursachen Verschleiß und verringern die Härte des Formmaterials.

Abschluss

Kühlsysteme beim Spritzgießen steigern die Leistung, indem sie die Zykluszeiten verkürzen, die Produktqualität verbessern und die Lebensdauer der Formen durch effiziente Temperaturkontrolle und gleichmäßige Kühlung verlängern.

-

Erfahren Sie, wie eine gleichmäßige Kanalverteilung Produktfehler wie Verzug oder Schrumpfung minimiert. ↩

-

Entdecken Sie, wie Durchflussregler die Kühlung optimieren, indem sie mittlere Durchflussraten für eine präzise Steuerung anpassen. ↩

-

Entdecken Sie die Grundlagen des Spritzgießens, um zu verstehen, wie die Abkühlzeit in den Gesamtprozess passt. ↩

-

Entdecken Sie, wie einheitliche Kühldesigns Produktverformungen beim Spritzgießen verhindern. ↩

-

Verstehen Sie, wie die Optimierung von Formenkühlsystemen die Langlebigkeit und Effizienz steigert. ↩

-

Entdecken Sie, wie sich eine gleichmäßige Kühlung auf den Spritzgussprozess auswirkt, einschließlich der Vorteile für Dimensionsstabilität und Fehlervermeidung. ↩

-

Erfahren Sie, wie die Kontrolle der Kristallinität durch gleichmäßige Kühlung die Festigkeit und Zähigkeit des Materials verbessern kann. ↩

-

Das Verständnis, wie Kühlsysteme Adhäsion verhindern, kann dazu beitragen, die Wartungsstrategien für Formen zu verbessern. ↩

-

Die Entdeckung von Wartungstechniken kann die Lebensdauer von Formen verbessern und Produktionsprozesse optimieren. ↩