Spritzguss ist ein Eckpfeiler der modernen Fertigung, doch die Erzielung optimaler Effizienz bleibt eine Herausforderung.

Das Angussdesign spielt eine entscheidende Rolle bei der Steigerung der Effizienz beim Spritzgießen, indem es den Fluss des geschmolzenen Kunststoffs in die Formen optimiert. Richtig konstruierte Angusskanäle können die Zykluszeiten verkürzen, Abfall minimieren und eine gleichbleibende Produktqualität gewährleisten, was letztendlich die Gesamteffizienz des Formprozesses steigert.

Während das Verständnis der Grundprinzipien des Angusskanaldesigns von entscheidender Bedeutung ist, kann die Erforschung detaillierter Strategien und Best Practices Ihre Spritzgussvorgänge erheblich verbessern. Lassen Sie uns tiefer in die spezifischen Angusskonstruktionstechniken eintauchen, die Ihre Fertigungseffizienz steigern können.

Heißkanalsysteme minimieren Materialverschwendung beim Spritzgießen.WAHR

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch erstarrter Abfall vermieden und die Effizienz gesteigert wird.

- 1. Was sind die Hauptunterschiede zwischen Heiß- und Kaltkanalsystemen?

- 2. Wie wirkt sich die Angussgröße auf die Effizienz des Spritzgießens aus?

- 3. Warum ist ein ausgewogenes Angusslayout für eine gleichbleibende Qualität unerlässlich?

- 4. Wie beeinflussen Materialeigenschaften die Designentscheidungen für Läufer?

- 5. Abschluss

Was sind die Hauptunterschiede zwischen Heiß- und Kaltkanalsystemen?

Heiß- und Kaltkanalsysteme sind beim Spritzgießen von zentraler Bedeutung und bieten jeweils einzigartige Vorteile für unterschiedliche Anwendungen.

Heißkanalsysteme halten die Kunststoffschmelze in der Form in einem geschmolzenen Zustand, wodurch Abfall vermieden und die Zykluszeit verkürzt wird. Bei Kaltkanalsystemen hingegen müssen bei jedem Zyklus verfestigte Kanäle ausgeworfen werden, was zu mehr Materialverschwendung, aber häufig auch zu geringeren Anschaffungskosten führt.

Erkundung von Heißkanalsystemen

Heißkanalsysteme sollen das Kunststoffmaterial heiß und in flüssigem Zustand halten, während es durch den Kanal in den Formhohlraum fließt. Dieses System kann aufgrund mehrerer Vorteile für die Großserienfertigung äußerst effizient sein:

- Abfallreduzierung : Da kein verfestigter Läufer bei jedem Zyklus ausgeworfen werden muss, wird der Materialabfall minimiert.

- Verbesserte Zykluszeiten : Durch die Aufrechterhaltung einer konstanten Temperatur verkürzen Heißkanäle die Abkühlphase und verkürzen so die Gesamtzykluszeiten.

- Gleichbleibende Qualität : Die stabile Schmelztemperatur gewährleistet die Gleichmäßigkeit jedes produzierten Teils.

Beispielsweise kann bei der Herstellung großer Automobilkomponenten wie Stoßstangen ein Heißkanalsystem während des gesamten Prozesses einen optimalen Schmelzfluss aufrechterhalten und so sowohl die Effizienz als auch die Produktqualität verbessern.

Kaltkanalsysteme verstehen

Kaltkanalsysteme sind in der Regel unkomplizierter und bestehen aus einem einfachen, in die Form geschnittenen Kanal, der den geschmolzenen Kunststoff in die Hohlräume leitet. Die Kufen verfestigen sich zusammen mit den Teilen und werden am Ende jedes Zyklus ausgeworfen. Zu den wichtigsten Merkmalen gehören:

- Niedrigere Anschaffungskosten : Die Einfachheit von Kaltkanalformen macht ihre Herstellung im Allgemeinen kostengünstiger.

- Flexibilität bei der Materialverwendung : Kaltkanäle sind im Vergleich zu Heißkanälen mit einer größeren Auswahl an Materialien kompatibel.

- Designoptimierungen : Durch Optimierung des Designs – Verwendung kurzer, gerader Läufer oder Auswahl optimaler Querschnittsformen – kann die Effizienz erheblich gesteigert werden.

Stellen Sie sich ein Szenario vor, in dem kleine Kunststoffartikel wie Kappen oder Knöpfe hergestellt werden. Die Verwendung eines Kaltkanalsystems kann kostengünstig sein und gleichzeitig durch eine Verfeinerung des Kanaldesigns eine angemessene Effizienz erzielen.

Vergleichende Analyse: Heiß- und Kaltkanalsysteme

| Besonderheit | Heißkanalsystem | Kaltkanalsystem |

|---|---|---|

| Materialverschwendung | Minimal (nur Anguss, falls vorhanden) | Hoch (Läufer sind Verschwendung) |

| Anschaffungskosten | Höher (komplexes System) | Niedriger (einfacheres Design) |

| Zykluszeit | Schneller (feste Läufer müssen nicht gekühlt werden) | Langsamer (Läufer müssen abkühlen) |

| Materialkompatibilität | Beschränkt auf Thermoplaste, die höhere Temperaturen vertragen | Große Auswahl an Thermoplasten |

| Wartung | Komplexer aufgrund von Heizungen und Verteilersystemen | Einfacher, weniger Wartungsaufwand |

Letztendlich hängt die Wahl zwischen Heiß- und Kaltkanalsystemen von Faktoren wie Produktionsvolumen, Materialauswahl und Kostenüberlegungen ab. Für Großbetriebe, die eine hohe Effizienz und minimalen Abfall erfordern, werden häufig Heißkanäle bevorzugt. In der Zwischenzeit können Kaltkanäle eine ausgezeichnete Wahl für kleinere Produktionsläufe sein oder wenn die Anschaffungskosten minimiert werden müssen. Durch das Verständnis dieser Unterschiede 1 können Hersteller ihre Prozesse besser anpassen, um optimale Effizienz zu erreichen.

Heißkanalsysteme reduzieren Materialverschwendung durch den Verzicht auf feste Kanäle.WAHR

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch fester Angussabfall vermieden wird.

Kaltkanalsysteme sind in der Wartung teurer als Heißkanalsysteme.FALSCH

Kaltkanäle sind einfacher und erfordern weniger Wartung als Heißkanäle.

Wie wirkt sich die Angussgröße auf die Effizienz des Spritzgießens aus?

Die Angussgröße ist beim Spritzgießen von entscheidender Bedeutung und beeinflusst sowohl die Effizienz als auch die Produktqualität.

Die Anpassung der Angussgröße wirkt sich auf die Effizienz des Spritzgießens aus, indem der Strömungswiderstand und der Materialverbrauch ausgeglichen werden. Eine optimale Kanalgröße sorgt für minimalen Druckverlust und effizienten Materialfluss, verkürzt die Zykluszeiten und verbessert die Produktkonsistenz.

Den Einfluss des Läuferdurchmessers verstehen

Der Angussdurchmesser hat direkten Einfluss auf den Strömungswiderstand und den Einspritzdruck im Spritzgussprozess 2 . Ein gut gewählter Durchmesser optimiert den Kunststofffluss und ist entscheidend für die Erzielung einer hohen Effizienz.

- Kleiner Läuferdurchmesser: Ideal für kleine Teile und Kunststoffe mit guter Fließfähigkeit, diese Wahl minimiert Materialverschwendung. Es kann jedoch den Strömungswiderstand erhöhen und sich auf die Zykluszeit auswirken, wenn es nicht sorgfältig ausgewählt wird.

- Großer Läuferdurchmesser: Geeignet für große Teile und Kunststoffe mit schlechter Fließfähigkeit. Es verringert zwar den Strömungswiderstand, kann jedoch zu Materialverschwendung führen, wenn es zu groß ist.

Beispielsweise erfordert die Herstellung kleiner Artikel wie Handyhüllen oft einen Durchmesser von 2 bis 4 mm, während große Artikel wie Autostoßstangen möglicherweise über 10 mm benötigen.

Bedeutung der Läuferlänge

Die Länge des Läufers sollte minimiert werden, um den Druckverlust zu verringern und ein vorzeitiges Abkühlen des Kunststoffs zu verhindern.

- Kurze Läufer: Diese sind effizient, da sie die Fließzeit verkürzen, was für Teile, die schnelle Zyklen erfordern, entscheidend ist.

- Lange Läufer: Kann dazu führen, dass sich der Kunststoff verfestigt, bevor er die Kavität füllt, was sich negativ auf Qualität und Effizienz auswirkt.

Durch die Implementierung einer Mehrpunkt-Injektionsmethode kann die Angusslänge effizient verkürzt werden.

Optimieren des Läuferlayouts für mehr Effizienz

Eine gut geplante Kanalanordnung kann die Effizienz erheblich steigern, indem sie eine ausgewogene Füllung und einen minimalen Strömungswiderstand gewährleistet.

- Ausgewogenes Angussdesign: Dieser Ansatz sorgt für eine gleichmäßige Druckverteilung in den Hohlräumen und vermeidet Über- oder Unterfüllung.

- Glatte Strömungskanäle: Durch die Reduzierung von Kurven und Ecken im Läuferdesign wird der Widerstand minimiert und die Strömungsgeschwindigkeit erhöht.

Der Einsatz der Läuferausgleichssoftware 3 kann dabei helfen, ein ideales Layout zu erreichen.

Materialeigenschaften bewerten

Materialeigenschaften wie Fließfähigkeit und Schrumpfung beeinflussen die Entscheidung über die Läufergröße erheblich.

- Überlegungen zur Fließfähigkeit: Für Kunststoffe mit hoher Fließfähigkeit können kleinere Angusskanäle verwendet werden. Diejenigen mit geringer Fließfähigkeit erfordern größere Größen, um die Effizienz aufrechtzuerhalten.

- Schrumpfungsfaktoren: Materialien mit hoher Schrumpfung erfordern möglicherweise Anpassungen im Angussdesign, um die Dimensionsstabilität nach dem Formen sicherzustellen.

Durch die Berücksichtigung dieser Faktoren wird sichergestellt, dass die gewählte Angussgröße optimale Ergebnisse beim Spritzgießen unterstützt.

Kleinere Angusskanäle reduzieren den Materialabfall beim Spritzgießen.WAHR

Kleine Läufer minimieren den Materialverbrauch, können jedoch den Strömungswiderstand erhöhen.

Große Angusskanaldurchmesser erhöhen immer die Effizienz des Spritzgießens.FALSCH

Große Läufer verringern den Widerstand, können aber bei Übergröße Material verschwenden.

Warum ist ein ausgewogenes Angusslayout für eine gleichbleibende Qualität unerlässlich?

Um beim Spritzgießen eine gleichbleibende Qualität zu gewährleisten, kommt es auf eine ausgewogene Angussanordnung an.

Eine ausgewogene Angussanordnung ist für die Aufrechterhaltung einer gleichbleibenden Qualität beim Spritzgießen von entscheidender Bedeutung. Es sorgt für eine gleichmäßige Füllung der Hohlräume, verhindert Fehler wie Unter- oder Überfüllung und stabilisiert die Qualität der Formteile. Durch die Optimierung des Angusslayouts können Hersteller eine höhere Effizienz und eine bessere Produktkonsistenz erreichen.

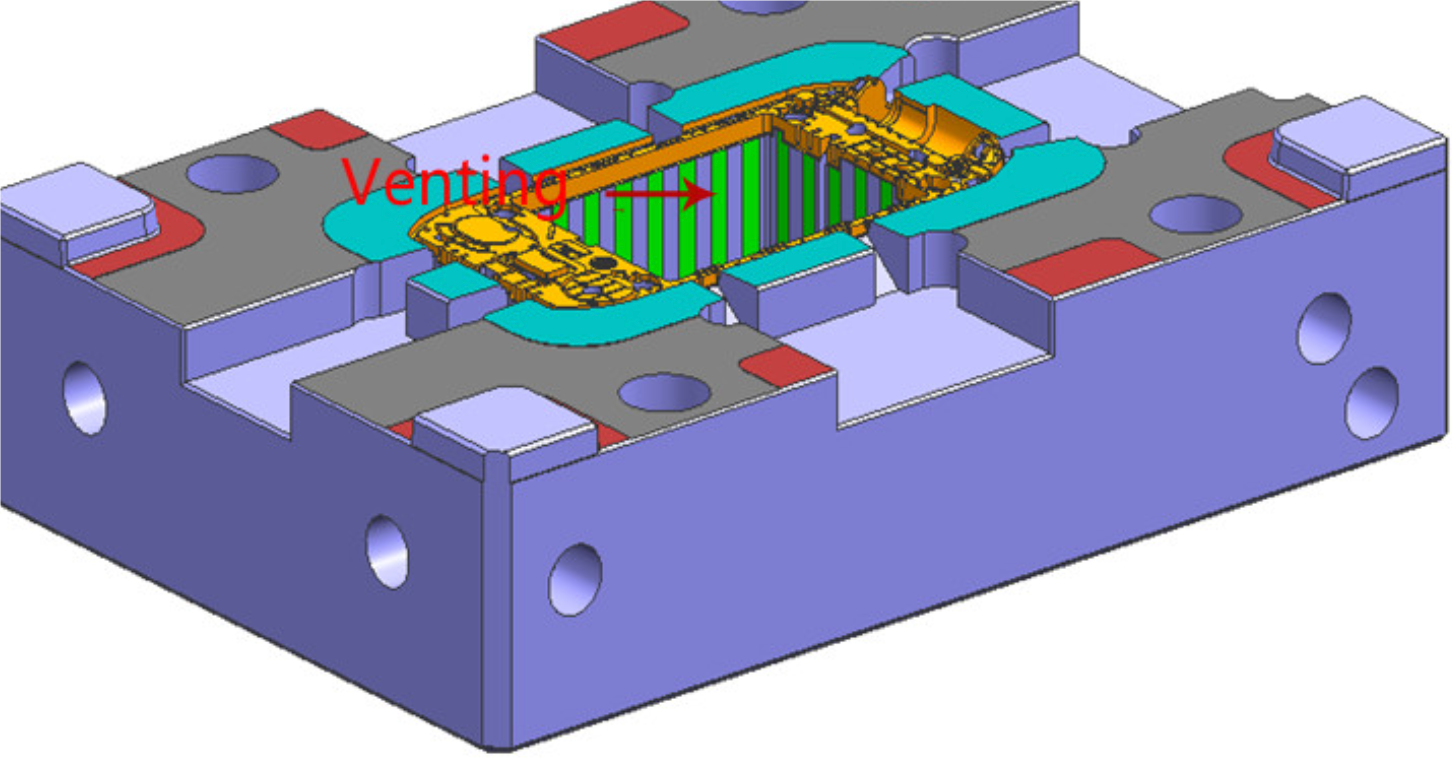

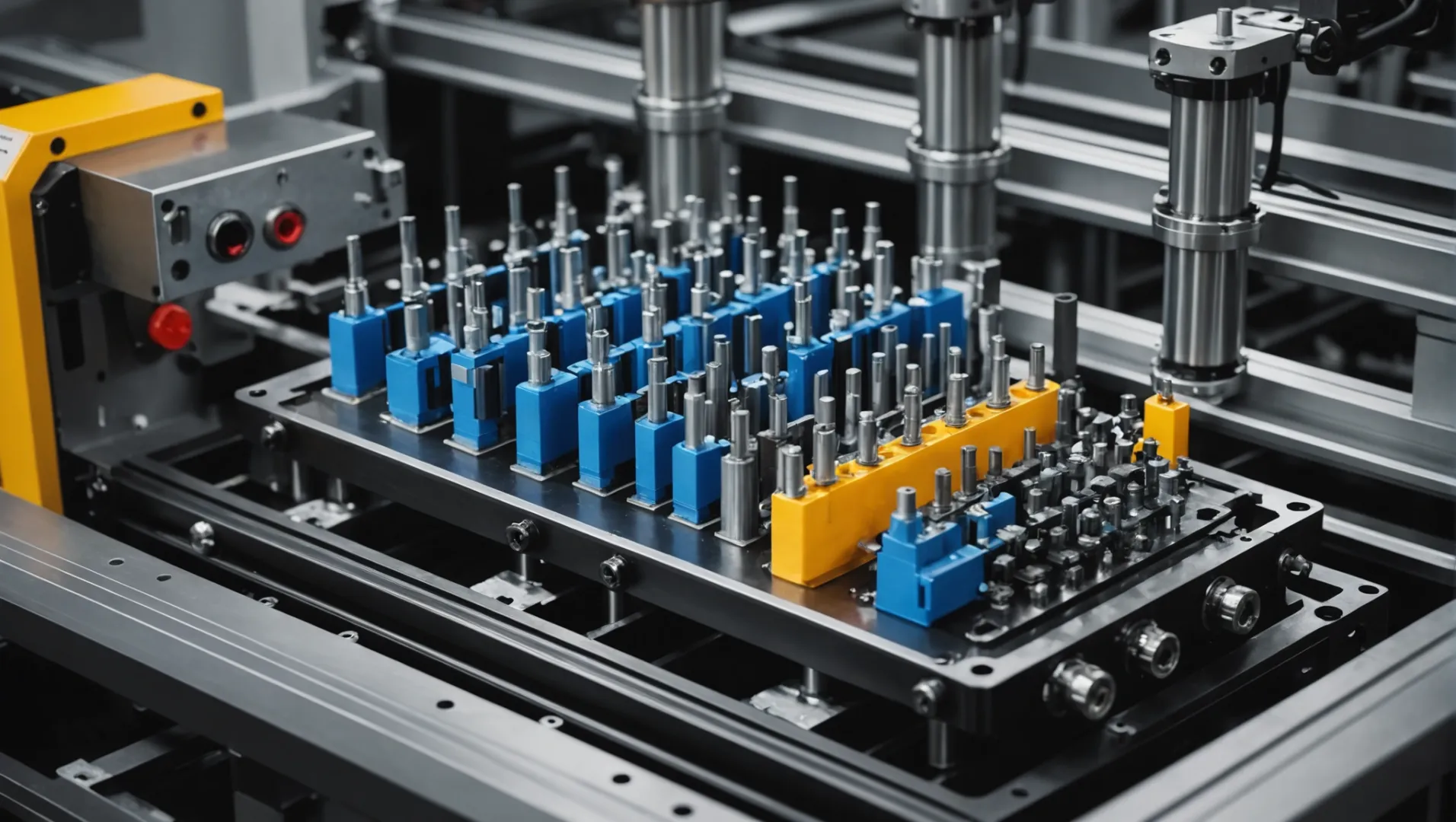

Die Rolle des Läuferlayouts verstehen

Eine ausgewogene Angussanordnung 4 ist von entscheidender Bedeutung, da sie sicherstellt, dass der geschmolzene Kunststoff während des Einspritzvorgangs jede Kavität gleichmäßig füllt. Diese gleichmäßige Füllung ist wichtig, um Defekte wie kurze Schüsse, Grate oder Verformungen zu vermeiden, die auftreten können, wenn einige Hohlräume unter- oder überfüllt sind. Eine konsistente Angussanordnung ermöglicht eine stabile Druck- und Temperaturverteilung über alle Kavitäten hinweg und stellt so sicher, dass jedes Formteil den erforderlichen Qualitätsstandards entspricht.

Techniken zum Erreichen des Gleichgewichts

-

Läufer-Balancing-Software

Der Einsatz von Softwaretools kann beim Entwurf eines ausgewogenen Angusssystems hilfreich sein. Diese Programme simulieren den Kunststofffluss durch das Angusssystem und helfen Designern dabei, die Größe und Anordnung anzupassen, um gleichmäßige Füllzeiten und Drücke zu erreichen.

-

Empirische Formeln

Erfahrene Konstrukteure verlassen sich häufig auf empirische Formeln, um optimale Läuferabmessungen zu berechnen. Diese Berechnungen berücksichtigen Faktoren wie die Anzahl der Kavitäten, die Kunststoffviskosität und die gewünschte Zykluszeit.

-

Anpassen von Zweigwinkeln und -längen

Bei Formen mit mehreren Kavitäten kann die Anpassung der Zweigwinkel und -längen dazu beitragen, den Kunststoff gleichmäßig zu verteilen. Dabei wird die Geometrie der Angusskanäle so angepasst, dass jeder Hohlraum synchron ein gleiches Materialvolumen erhält.

Herausforderungen und Lösungen

Herausforderung: Schwankungen in der Hohlraumfüllung aufgrund unausgeglichener Angusskanäle können zu einer inkonsistenten Teilequalität führen.

Lösung: Die Implementierung einer ausgewogenen Läuferanordnung mit stromlinienförmigen Strömungskanälen 5 minimiert den Druckverlust und verkürzt die Zykluszeiten.

Fallstudie: Verbesserung der Effizienz mit ausgeglichenen Läufern

Stellen Sie sich einen Hersteller vor, der komplexe Formen mit mehreren Kavitäten für Automobilkomponenten herstellt. Anfangs hatten sie Probleme mit der unterschiedlichen Produktqualität aufgrund einer unausgewogenen Anordnung der Angusskanäle. Durch einen ausgewogenen Designansatz, der Softwaresimulation und empirische Anpassungen umfasste, erreichten sie eine gleichmäßige Hohlraumfüllung. Dies führte zu einer Reduzierung der Zykluszeit um 15 % und einer deutlichen Verbesserung der Teilekonsistenz.

Zusammenfassend lässt sich sagen, dass eine ausgewogene Angussanordnung nicht nur die Effizienz des Spritzgussprozesses steigert, sondern auch sicherstellt, dass jedes Produkt strenge Qualitätsstandards erfüllt.

Eine ausgewogene Angussanordnung verhindert Spritzgussfehler.WAHR

Ein ausgewogenes Layout sorgt für eine gleichmäßige Füllung und verhindert Fehler wie Verformungen.

Unausgeglichene Angusskanäle verkürzen die Zykluszeit bei Formprozessen.FALSCH

Unausgeglichene Angusskanäle führen zu einer ungleichmäßigen Befüllung und verlängern möglicherweise die Zykluszeit.

Wie beeinflussen Materialeigenschaften die Designentscheidungen für Läufer?

Die Materialeigenschaften wirken sich direkt auf das Kanaldesign aus und bestimmen die Größe des Strömungskanals und die Anordnungsanpassungen für optimale Effizienz.

Materialeigenschaften wie die Fließfähigkeit und Schrumpfung des Kunststoffs haben einen erheblichen Einfluss auf Entscheidungen über die Gestaltung von Angusskanälen. Anpassungen der Angussgröße und -anordnung tragen diesen Eigenschaften Rechnung und sorgen so für einen reibungslosen Fluss, weniger Abfall und eine gleichbleibende Produktqualität. Das Verständnis dieser Materialeigenschaften ist für die Verbesserung der Spritzgusseffizienz von entscheidender Bedeutung.

Plastische Fließfähigkeit verstehen

Die Fließfähigkeit eines Kunststoffmaterials bestimmt, wie leicht es während des Spritzgussprozesses durch ein Angusssystem fließen kann. Beispielsweise weisen Materialien wie Polyethylen und Polypropylen eine hohe Fließfähigkeit auf, was den Einsatz kleinerer Angussgrößen ermöglicht. Diese Materialien erfordern weniger Kraft, um sich durch den Läufer zu bewegen, was die Zykluszeiten und den Energieverbrauch reduziert.

Umgekehrt erfordern Kunststoffe mit geringerer Fließfähigkeit, wie etwa Polycarbonat und Polyphenylenether, größere Angusskanäle, um einen ordnungsgemäßen Fluss zu ermöglichen. Diese Einstellung ist entscheidend, um Fehler zu vermeiden und sicherzustellen, dass der geschmolzene Kunststoff alle Teile der Form effizient erreicht.

Darüber hinaus spielt auch die Läuferlänge eine Rolle. Für Kunststoffe mit hoher Fließfähigkeit werden kürzere Kanäle bevorzugt, um den Druckverlust zu minimieren und eine vorzeitige Abkühlung zu verhindern. Für Materialien mit geringerer Fließfähigkeit sind möglicherweise längere Läufer erforderlich, diese müssen jedoch sorgfältig konstruiert werden, um während des gesamten Flusses ausreichend Wärme und Druck aufrechtzuerhalten.

Überlegungen zur Materialschrumpfung

Schrumpfung ist ein weiterer entscheidender Faktor, der das Läuferdesign beeinflusst. Materialien mit hohen Schrumpfungsraten, wie z. B. ABS-Kunststoffe, erfordern eine sorgfältige Berücksichtigung der Läuferabmessungen. Möglicherweise ist ein größerer Durchmesser erforderlich, um die Tendenz des Materials, sich beim Abkühlen zusammenzuziehen, auszugleichen. Darüber hinaus kann das Belassen eines Schrumpfspielraums im Design Maßungenauigkeiten im Endprodukt verhindern.

Auch die Anordnung des Angusssystems sollte anhand der Schrumpfeigenschaften angepasst werden. Durch ein gut durchdachtes Layout kann sichergestellt werden, dass das Material die Form trotz Schrumpfungstendenzen gleichmäßig ausfüllt und so die Produktkonsistenz und -qualität erhalten bleibt.

Lassen Sie uns zur Veranschaulichung einen Vergleich der Materialeigenschaften und ihrer entsprechenden Auswirkungen auf das Läuferdesign untersuchen:

| Material | Flüssigkeit | Schrumpfungsrate | Vorschlag für die Läufergröße |

|---|---|---|---|

| Polyethylen | Hoch | Niedrig | Klein |

| Polycarbonat | Niedrig | Hoch | Groß |

| Polypropylen | Hoch | Mäßig | Klein |

| ABS | Mäßig | Hoch | Groß |

Anpassen von Läuferdesigns an Materialeigenschaften

Die Einbeziehung der einzigartigen Eigenschaften verschiedener Materialien in das Läuferdesign erfordert einen differenzierten Ansatz. Neben Fließfähigkeit und Schrumpfung spielen auch Faktoren wie Wärmeleitfähigkeit und chemische Beständigkeit eine Rolle bei der Bestimmung optimaler Designmerkmale.

Beispielsweise erfordern einige Materialien möglicherweise Heißkanalsysteme 6, um während des gesamten Prozesses konstante Temperaturen aufrechtzuerhalten und so das Risiko einer vorzeitigen Erstarrung zu minimieren. Andere könnten von Kaltkanalsystemen 7 , die auf Kosteneffizienz bei der Massenproduktion optimiert sind.

Letztendlich ermöglicht das Verständnis und die Nutzung der Materialeigenschaften den Herstellern, ihre Spritzgussprozesse zu optimieren, Abfall zu reduzieren, Zykluszeiten zu verbessern und qualitativ hochwertige Ergebnisse sicherzustellen.

Kunststoffe mit hoher Fließfähigkeit verwenden kleinere Angusskanäle.WAHR

Materialien mit hoher Fließfähigkeit erfordern zum Fließen weniger Kraft, wodurch kleinere Läufer möglich sind.

ABS-Kunststoffe weisen geringe Schrumpfraten auf.FALSCH

ABS-Kunststoffe weisen eine hohe Schrumpfung auf und erfordern größere Läuferkonstruktionen.

Abschluss

Die Optimierung des Angusskanaldesigns ist von entscheidender Bedeutung für die Steigerung der Effizienz beim Spritzgießen. Durch die Anwendung dieser Erkenntnisse können Hersteller schnellere Zyklen, weniger Abfall und eine bessere Produktqualität erreichen.

-

Entdecken Sie detaillierte Einblicke in die Wahl zwischen Heiß- und Kaltkanalsystemen.: Heißkanalsysteme verfügen im Allgemeinen über deutlich schnellere Zykluszeiten als Kaltkanalsysteme. Durch den Wegfall der Läufer verringert sich die Zahl der … ↩

-

Untersucht, wie sich der Angusskanaldurchmesser auf die Formeffizienz und -qualität auswirkt: Der Angusskanaldurchmesser spielt eine wichtige Rolle: Wenn er zu klein ist, kann er zu schnell gefrieren, wodurch ein zu kleiner effektiver Strömungskanal zum Packen entsteht … ↩

-

Erfahren Sie, wie Software bei der effizienten Optimierung von Angusskanal-Layouts hilft: Mit der Leistung von Moldex3D Flow können Sie das Verhalten des Schmelzflusses klar beobachten, potenzielle Schweißnähte genau erkennen und Fehlschüsse, Probleme mit Lufteinschlüssen usw. erkennen. ↩

-

Erfahren Sie, warum eine gleichmäßige Füllung für eine fehlerfreie Formung entscheidend ist.: Das Design soll sicherstellen, dass jede Kavität einen ausgewogenen Materialfluss hat und gleichzeitig ausgefüllt wird. zum Beispiel Strahlenläufer, Linearläufer, Y-Form … ↩

-

Erfahren Sie, wie die Reduzierung des Druckverlusts die Zykluszeiten verbessert.: Dieser Blog-Beitrag stellt 6 solide, wiederholbare Schritte vor, die den besten Ansatz zur Rationalisierung eines Kunststoffteilprojekts durch kundenspezifisches Spritzgießen schaffen. ↩

-

Entdecken Sie, wie Heißkanäle die Temperaturkonsistenz verbessern und Abfall reduzieren.: Außerdem können bei Heißkanalsystemen im Allgemeinen niedrigere Einspritzdrücke verwendet werden, was die Durchbiegung von Form und Aufspannplatte verringert und den Grat aufrechterhält … ↩

-

Erfahren Sie mehr über kosteneffiziente Vorteile für die Massenproduktion: Kaltkanalformen sind außerdem viel kostengünstiger und für Hersteller viel einfacher zu entwerfen und herzustellen. Dies trägt dazu bei, Werkzeugkosten und Vorlaufzeiten für … zu reduzieren. ↩