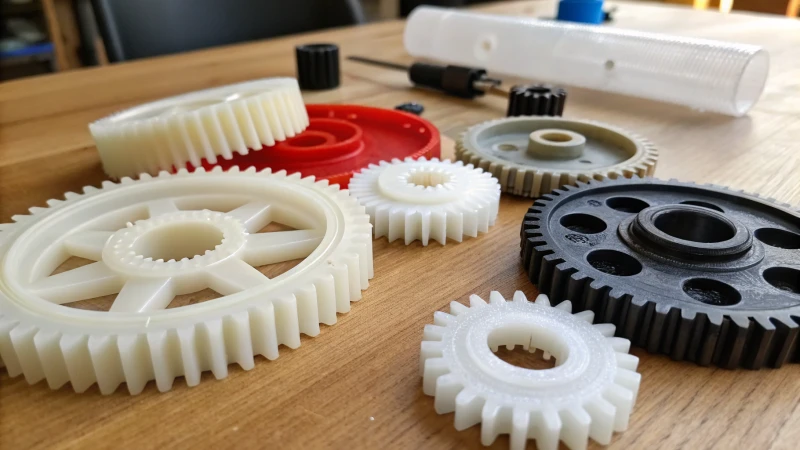

Haben Sie sich jemals gefragt, wie die Zahnräder hergestellt werden, die unsere Geräte antreiben? Tauchen Sie ein in die faszinierende Welt der Kunststoffzahnradfertigung!

Kunststoffzahnräder werden im Spritzgussverfahren hergestellt, wobei geschmolzener Kunststoff in Formen eingespritzt wird, wo er abkühlt und aushärtet. Dieses Verfahren eignet sich ideal für eine präzise, komplexe und wiederholbare Massenproduktion.

Erinnern Sie sich noch, als ich zum ersten Mal eine Spritzgießmaschine in Aktion sah? Es war faszinierend zu beobachten, wie sich geschmolzener Kunststoff in etwas so Präzises und Nützliches verwandelte. Die Magie dieser Methode liegt darin, dass sie komplexe Designs mit Leichtigkeit in die Realität umsetzt. Doch es gehört mehr dazu, als nur zuzusehen, wie Kunststoff in Formen fließt. Die Wahl der richtigen Materialien und die Bewältigung von Designherausforderungen sind entscheidend für den Erfolg Ihres Projekts. Spritzgießen ist nicht nur ein Verfahren, sondern eine Kunst, und wer sie beherrscht, kann seine Designs auf ein ganz neues Niveau heben. Lassen Sie uns also tiefer in die Materie eintauchen und herausfinden, wie diese Technik Ihre Projekte revolutionieren kann.

Spritzguss wird zur Herstellung von Kunststoffzahnrädern verwendet.WAHR

Das Spritzgießen ermöglicht die präzise und wiederholbare Herstellung komplexer Zahnradformen.

Zahnräder aus Kunststoff können nicht mit hoher Präzision hergestellt werden.FALSCH

Das Spritzgießen ermöglicht die Herstellung von Zahnrädern mit hoher Präzision und Wiederholgenauigkeit.

- 1. Welche Materialien eignen sich am besten für spritzgegossene Kunststoffzahnräder?

- 2. Wie funktioniert das Spritzgussverfahren für Zahnräder?

- 3. Warum Spritzgussverfahren anderen Methoden vorziehen?

- 4. Welche Herausforderungen könnten bei der Herstellung von Kunststoffzahnrädern auftreten?

- 5. Abschluss

Welche Materialien eignen sich am besten für spritzgegossene Kunststoffzahnräder?

Die Wahl des richtigen Materials für spritzgegossene Kunststoffzahnräder kann sich anfühlen wie die Wahl des Lieblingskindes – es geht um die richtige Balance.

Acetal, Nylon und Polycarbonat eignen sich ideal für spritzgegossene Kunststoffzahnräder und bieten ein ausgewogenes Verhältnis von Festigkeit, Haltbarkeit und Wirtschaftlichkeit. Jedes Material bietet einzigartige Vorteile, die auf spezifische Leistungs- und Effizienzanforderungen zugeschnitten sind.

Materialeigenschaften verstehen

Ich erinnere mich noch gut an das erste Mal, als ich ein Material für ein Kunststoffzahnrad auswählen musste; es fühlte sich an, als stünde man an einer Weggabelung mit drei Pfaden, die ins Ungewisse führten. Würde ich die richtige Wahl treffen? Wenn man sich mit spritzgegossenen Kunststoffzahnrädern beschäftigt, ist das Verständnis der Materialeigenschaften der wichtigste Wegweiser.

-

Acetal : Das war meine erste Wahl für ein Projekt, das Präzision erforderte. Es ist bekannt für seine geringe Reibung¹ und hohe Steifigkeit und eignet sich daher ideal für filigrane Zahnräder, bei denen jedes Detail zählt.

-

Nylon : Ich habe einmal an einer Konstruktion gearbeitet, die starken Vibrationen standhalten musste. Nylon erwies sich dabei als hervorragend geeignet aufgrund seiner Verschleißfestigkeit und seiner Fähigkeit, höhere Belastungen zu bewältigen – perfekt für die Vibrationsdämpfung² .

-

Polycarbonat : Obwohl es nicht immer meine erste Wahl ist, hat mich Polycarbonat mit seiner Schlagfestigkeit und Klarheit beeindruckt – besonders praktisch bei transparenten Anwendungen 3 .

Vergleich der Leistung unter verschiedenen Bedingungen

Ich musste schmerzlich erfahren, dass sich nicht alle Materialien unter Druck gleich verhalten. Hier ein kurzer Überblick über ihre Eigenschaften:

| Material | Hitzebeständigkeit | Feuchtigkeitsaufnahme | Kosten |

|---|---|---|---|

| Acetal | Mäßig | Niedrig | $$ |

| Nylon | Hoch | Hoch | $ |

| Polycarbonat | Hoch | Niedrig | $$$ |

Diese Tabelle wurde zu meinem praktischen Nachschlagewerk, mit dem ich je nach Umgebungsbedingungen das beste Material auswählen konnte. Manchmal fühlte es sich an wie Schach, wo man strategisch entscheiden musste, welchen Zug man macht.

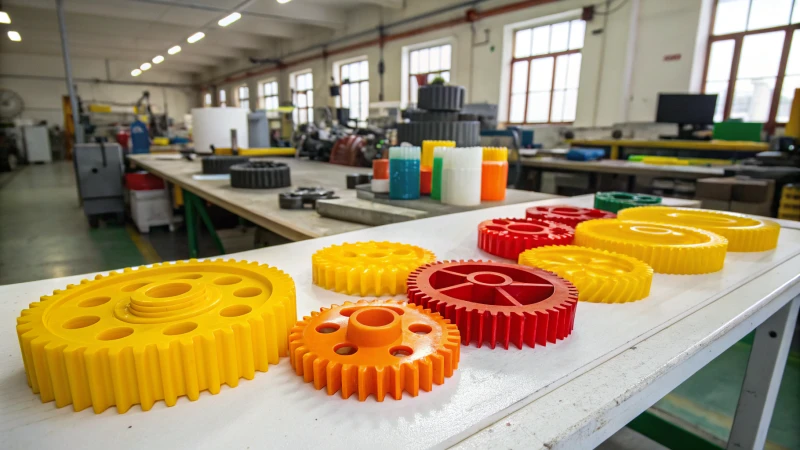

Anwendungsbeispiele aus der Industrie

Jede Branche hat ihre eigene Leidenschaft für diese Materialien:

-

Automobilindustrie : Ich habe immer wieder gesehen, dass Nylonzahnräder verwendet werden, weil sie den hohen Temperaturen und Vibrationen standhalten, die typisch für die Automobilindustrie sind.

-

Unterhaltungselektronik : Wenn Präzision und geringes Rauschen Priorität hatten, bewies Acetal seine Leistungsfähigkeit 4 .

-

Medizinprodukte : Die Transparenz und Sterilisationskompatibilität von Polycarbonat haben es in vielen medizinischen Anwendungen zum Erfolg geführt.

Die Auseinandersetzung mit diesen Optionen erinnert mich daran, wie entscheidend die Beratung durch Materiallieferanten oder der Einsatz von CAD-Simulationen sein kann. Es geht darum, fundierte Entscheidungen zu treffen, die den spezifischen Bedürfnissen jedes Projekts entsprechen. Wie beim Finden des perfekten Puzzleteils fügt sich am Ende alles zusammen.

Zahnräder aus Acetal eignen sich ideal für Anwendungen mit hohen Präzisionsanforderungen.WAHR

Die geringe Reibung und die hohe Steifigkeit von Acetal machen es für Präzisionsanwendungen geeignet.

Nylonzahnräder weisen im Vergleich zu Acetal eine geringe Feuchtigkeitsaufnahme auf.FALSCH

Nylon hat eine hohe Feuchtigkeitsaufnahme, im Gegensatz zu Acetal, das weniger Feuchtigkeit aufnimmt.

Wie funktioniert das Spritzgussverfahren für Zahnräder?

Haben Sie sich jemals gefragt, wie die winzigen Zahnräder in Ihren Geräten entstehen? Lassen Sie mich Sie mitnehmen auf eine Reise durch die faszinierende Welt des Spritzgießens.

Beim Spritzgießen von Zahnrädern werden Kunststoffgranulat geschmolzen, in eine zahnradförmige Form eingespritzt und das erstarrte Zahnrad anschließend ausgeworfen. Dieses Verfahren gewährleistet Präzision und Effizienz bei der Herstellung komplexer Zahnradformen.

Den Spritzgießprozess verstehen

Immer wenn ich an den Spritzgießprozess denke, erinnere ich mich an den Moment, als ich ihn zum ersten Mal in einer geschäftigen Fabrikhalle in Aktion sah. Das Summen der Maschinen, das rhythmische Schließen und Öffnen – es war wie eine Symphonie der Ingenieurskunst. So funktioniert es bei Zahnrädern:

Erforderliche Schritte

- Einspannen : Stellen Sie sich vor, Sie sichern eine Schatztruhe. Die Form schließt fest und ist bereit, unser Werkzeug zu formen.

- Spritzguss : Der geschmolzene Kunststoff strömt hinein, ähnlich wie beim Befüllen einer Kuchenform, wodurch sichergestellt wird, dass jedes Detail erfasst wird.

- Abkühlen : Hier ist Geduld gefragt. Es ist wie beim Warten auf Schokolade, bis sie fest wird – bis sie die perfekte Form annimmt.

- Auswurf : Der letzte Moment, in dem das Fahrwerk ausfährt, bereit, Träume in Realität zu verwandeln.

Materialüberlegungen für Zahnräder

Ich erinnere mich daran, wie ich einst mit verschiedenen Materialien experimentierte, um die perfekte Mischung aus Festigkeit und Flexibilität für Zahnräder zu finden. Kunststoffe wie Nylon und Polyacetal überzeugen oft durch ihre bemerkenswerte Haltbarkeit und geringe Reibung. Wer sich für detaillierte Vergleiche interessiert, findet hier die von Kunststoffmaterialien⁵ .

Vorteile des Spritzgießens für Zahnräder

Mich hat schon immer fasziniert, wie Spritzguss Präzision und Effizienz vereint. Die Möglichkeit, komplexe Geometrien mit gleichbleibender Qualität herzustellen, ist fast schon magisch. Außerdem ist es kostengünstig – im Vergleich zu herkömmlichen Bearbeitungsverfahren werden Abfall und Arbeitsaufwand reduziert. Erfahren Sie mehr in unserem Leitfaden zu den Vorteilen (Seite 6) .

Herausforderungen und Lösungen

Natürlich ist keine Methode ohne Herausforderungen. Materialschrumpfung und Werkzeugverschleiß können knifflige Hürden darstellen. Doch mit fortschrittlicher Simulationssoftware habe ich gesehen, wie wir diese Probleme vorhersagen und direkt angehen können, bevor die Produktion beginnt. Weitere Einblicke finden Sie in unseren Ressourcen zur Werkzeugkonstruktion ( 7) .

Vergleich des Spritzgießens mit anderen Verfahren

Ich werde oft gefragt, wie sich Spritzguss im Vergleich zu spanender Bearbeitung oder 3D-Druck schlägt. Jedes Verfahren hat seine Vorteile:

- Zerspanung : Ideal für kleine Serien, aber Vorsicht vor den hohen Kosten.

- 3D-Druck : Hervorragend in puncto Flexibilität, aber manchmal mangelt es an der nötigen Präzision.

Für ein besseres Bild siehe unsere detaillierte Fertigungsvergleichstabelle 8 .

| Verfahren | Präzision | Kosten | Flexibilität |

|---|---|---|---|

| Spritzguss | Hoch | Niedrig | Mäßig |

| Bearbeitung | Sehr hoch | Hoch | Niedrig |

| 3D-Druck | Medium | Medium | Hoch |

Indem wir diese Aspekte verstehen, können wir als Ingenieure das am besten geeignete Herstellungsverfahren für unsere einzigartigen Zahnradkonstruktionen auswählen.

Beim Spritzgießen wird ein schraubenförmiger Kolben zum Einspritzen verwendet.WAHR

Zum Einspritzen des geschmolzenen Kunststoffs in die Form wird ein schraubenförmiger Kolben verwendet.

Der 3D-Druck bietet eine höhere Präzision als das Spritzgießen.FALSCH

Spritzgussverfahren erzielen eine höhere Präzision als 3D-Druck.

Warum Spritzgussverfahren anderen Methoden vorziehen?

Haben Sie sich jemals gefragt, warum Spritzguss die bevorzugte Methode zur Herstellung der komplexen Kunststoffteile ist, die wir täglich verwenden?

Spritzgießen wird aufgrund seiner Präzision, Geschwindigkeit, Kosteneffizienz, Materialanpassungsfähigkeit und der Möglichkeit zur Herstellung komplexer Designs bevorzugt und ist daher ideal für die Massenproduktion.

Präzision und Komplexität

Präzision ist in der Fertigung so etwas wie der Heilige Gral. Ich erinnere mich noch gut an die Frustration, als ich anfing, Teile zu erhalten, die nur minimal von den geforderten Spezifikationen abwichen. Spritzgießen hat diese Erfahrung für mich komplett verändert. Es ermöglicht die Herstellung komplexester Designs, was in Branchen wie der Elektronik und dem Gesundheitswesen, wo Genauigkeit unerlässlich ist, von unschätzbarem Wert ist. Mit Spritzgießen lassen sich enge Toleranzen realisieren und so eine gleichbleibende Qualität auch bei großen Produktionsmengen .

Kosteneffizienz bei der Großserienproduktion

Als ich mich zum ersten Mal mit Spritzguss beschäftigte, schreckten mich die anfänglichen Einrichtungskosten ab. Doch dann wurde mir klar, dass sich die Einsparungen nach der anfänglichen Investition in die Werkzeugherstellung mit jedem produzierten Stück massiv bemerkbar machen. Es ist wie beim Großeinkauf – je mehr man produziert, desto günstiger wird der Einzelpreis. Wenn Sie also Millionen von Einheiten herstellen möchten , ist diese Methode wirklich budgetschonend.

| Besonderheit | Spritzguss | Andere Methoden |

|---|---|---|

| Präzision | Hoch | Variable |

| Produktionsgeschwindigkeit | Schnell | Mäßig |

| Materialvielfalt | Umfangreich | Beschränkt |

| Kosteneffizienz | Hoch (in großen Mengen) | Mäßig |

Vielseitigkeit bei der Materialverwendung

Ein Aspekt, der mich am Spritzgießen besonders fasziniert hat, ist die Vielseitigkeit der verwendeten Materialien. Ob man etwas extrem Robustes oder etwas mit mehr Flexibilität benötigt – es gibt mit hoher Wahrscheinlichkeit einen passenden thermoplastischen Kunststoff oder ein Polymer. Dank dieser Flexibilität kann ich meine Konstruktionen an spezifische Anforderungen wie Haltbarkeit und Flexibilität anpassen , was für viele meiner Projekte einen entscheidenden Unterschied gemacht hat.

Hohe Produktionsgeschwindigkeit

Sprechen wir über Geschwindigkeit – denn im heutigen Wettbewerbsumfeld ist Zeit Geld. Die kurzen Produktionszyklen des Spritzgussverfahrens ermöglichen die Fertigung Tausender Teile in kürzester Zeit. Ich erinnere mich noch gut an die Erleichterung, dank dieses Verfahrens enge Liefertermine einhalten zu können. Und mit der Automatisierung steigt die Produktivität zusätzlich.

Fähigkeit zur Realisierung komplexer Designs

Wenn es Ihnen ähnlich geht wie mir, dann gehört das Ausloten der Grenzen des Designs zum Vergnügen. Spritzguss ermöglicht mir die Erforschung komplexer Formen, die mit anderen Verfahren wie CNC-Bearbeitung oder 3D-Druck ein Albtraum oder gar unmöglich wären. Diese Methode eröffnet mir neue Wege für innovative Designs, die meine Arbeit abwechslungsreich und spannend gestalten.

Das Spritzgießen ermöglicht eine hohe Präzision bei komplexen Bauteilen.WAHR

Spritzguss ermöglicht enge Toleranzen und gewährleistet so Präzision.

Spritzgießen ist bei kleinen Produktionsmengen weniger kosteneffektiv.WAHR

Hohe anfängliche Einrichtungskosten machen es bei kleinen Stückzahlen weniger wirtschaftlich.

Welche Herausforderungen könnten bei der Herstellung von Kunststoffzahnrädern auftreten?

Erinnerst du dich an das Mal, als du versucht hast, das perfekte Modell zu bauen, es aber einfach nicht geklappt hat? Das ist ein bisschen wie das Basteln von Zahnrädern aus Plastik – voller Potenzial, aber knifflig!

Die Herstellung von Kunststoffzahnrädern birgt Herausforderungen wie die Auswahl des richtigen Materials, die Gewährleistung der Dimensionsstabilität und die Verbesserung der Verschleißfestigkeit – allesamt entscheidend für optimale Leistung und Haltbarkeit –, was eine sorgfältige Konstruktions- und Produktionsplanung erforderlich macht.

Dilemma bei der Materialauswahl

Ich stand einmal bei einem kleinen Projekt vor einer schwierigen Entscheidung. Das erinnerte mich an die Materialauswahl für Kunststoffzahnräder, wo jede Variante ihre Vor- und Nachteile mit sich bringt. Kunststoffe wie Nylon 12 und Polycarbonat 13 besitzen besondere Eigenschaften, die die Festigkeit und Flexibilität der Zahnräder beeinflussen. Eine Fehlentscheidung kann katastrophale Folgen haben und dazu führen, dass die Zahnräder schneller verschleißen als erwartet.

Materialvergleichstabelle

| Material | Stärke | Flexibilität | Kosten |

|---|---|---|---|

| Nylon | Hoch | Mäßig | $$ |

| Polycarbonat | Medium | Hoch | $$$ |

Probleme mit der Dimensionsstabilität

Nichts ist ärgerlicher, als wenn sorgfältig gefertigte Ausrüstung aufgrund von Ausdehnung oder Zusammenziehen bei Temperaturschwankungen versagt. Das erinnert mich an einen Sommercampingausflug, bei dem in der Hitze nichts richtig passte! Kunststoffzahnräder können ähnliche Dimensionsänderungen aufweisen, was zu Problemen beim Eingriff der Zahnräder und Leistungseinbußen führen kann. Um einen reibungslosen Betrieb zu gewährleisten, ist es daher unerlässlich, Umwelteinflüsse bereits in der Konstruktionsphase zu berücksichtigen. Die Berücksichtigung von Umweltfaktoren während der Konstruktionsphase ist entscheidend für die Einhaltung der Maßgenauigkeit .

Bedenken hinsichtlich der Verschleißfestigkeit

Zahnräder aus Kunststoff sind möglicherweise nicht so robust wie ihre Pendants aus Metall – vergleichbar mit dem Unterschied zwischen einer leichten Jacke und einem Wintermantel im Schneesturm. Ihre Verschleißfestigkeit ist geringer, weshalb Konstrukteure oft kreative Lösungen mit Schmierstoffen finden oder die Konstruktion anpassen müssen, um ihre Lebensdauer zu verlängern. Das Verständnis des Belastungsverhaltens verschiedener Kunststoffe ist entscheidend, um übermäßigen Verschleiß zu vermeiden .

Herausforderungen bei der Formenkonstruktion

Die Herstellung präziser Formen für Kunststoffzahnräder gleicht einem komplizierten Puzzle. Ein einziges falsches Teil, und das ganze Bild ist dahin. Selbst kleinste Fehler in der Form können zu Defekten führen, die die Funktion des Zahnrads komplett beeinträchtigen. Ich habe gelernt, dass die sorgfältige Gestaltung der Form entscheidend für Qualität und Konsistenz ist.

Lärm- und Vibrationsprobleme

Stellen Sie sich vor, Sie fahren über eine holprige Straße – laut und unkomfortabel! Kunststoffzahnräder können sich unter hoher Belastung ähnlich verhalten und Geräusche und Vibrationen erzeugen. Um diese Probleme zu beheben, sind clevere Designanpassungen oder Materialänderungen erforderlich, um die Leistung der Zahnräder . <sup>17</sup>

Indem wir diese Herausforderungen bereits bei der Konstruktion und Fertigung angehen, können wir die Leistungsfähigkeit und Haltbarkeit von Kunststoffzahnrädern verbessern und so sicherstellen, dass sie sich nahtlos in ihre vorgesehenen Anwendungen einfügen.

Zahnräder aus Nylon sind flexibler als Zahnräder aus Polycarbonat.FALSCH

Nylon besitzt eine mittlere Flexibilität, Polycarbonat hingegen eine hohe Flexibilität.

Temperaturänderungen können die Abmessungen von Kunststoffzahnrädern beeinflussen.WAHR

Zahnräder aus Kunststoff können aufgrund von Temperaturschwankungen Dimensionsänderungen erfahren.

Abschluss

Kunststoffzahnräder werden im Spritzgussverfahren hergestellt, was eine präzise und kostengünstige Produktion komplexer Formen unter Verwendung von Materialien wie Acetal, Nylon und Polycarbonat ermöglicht.

-

Erfahren Sie, warum Acetal aufgrund seiner geringen Reibung ideal für hochpräzise Zahnradanwendungen geeignet ist. ↩

-

Erfahren Sie, wie die Vibrationsdämpfung von Nylon Automobilanwendungen zugutekommt. ↩

-

Erfahren Sie, inwiefern die Transparenz von Polycarbonat bei medizinischen Geräten von Vorteil ist. ↩

-

Verstehen Sie, wie Acetal das Rauschen in Getriebesystemen von Unterhaltungselektronik reduziert. ↩

-

Erfahren Sie mehr über die Unterschiede zwischen Nylon und Polyacetal, um das beste Material für Ihre Ausrüstung auszuwählen. ↩

-

Erfahren Sie, wie Spritzguss die Getriebefertigung durch Effizienz und Kosteneffektivität verbessert. ↩

-

Lernen Sie Werkzeuge kennen, die die Formenkonstruktion verbessern und potenzielle Probleme bei der Zahnradproduktion vorhersagen. ↩

-

Verstehen Sie, wie sich Spritzguss im Vergleich zu spanender Bearbeitung und 3D-Druck bei der Zahnradherstellung behauptet. ↩

-

Erfahren Sie, wie Spritzguss eine gleichbleibende Qualität auch bei großen Stückzahlen und engen Toleranzen gewährleistet. ↩

-

Erfahren Sie, warum Spritzguss mit steigendem Produktionsvolumen wirtschaftlicher wird. ↩

-

Lernen Sie die Vielfalt der mit dem Spritzgussverfahren kompatiblen Werkstoffe kennen. ↩

-

Erforschen Sie verschiedene Kunststoffmaterialien, die für Zahnräder verwendet werden, um deren Eigenschaften und Anwendungsgebiete zu verstehen. ↩

-

Erforschen Sie verschiedene Kunststoffmaterialien, die für Zahnräder verwendet werden, um deren Eigenschaften und Anwendungsgebiete zu verstehen. ↩

-

Erfahren Sie, wie Temperaturschwankungen die Abmessungen von Kunststoffteilen beeinflussen, um eine präzise Passung der Zahnräder zu gewährleisten. ↩

-

Erfahren Sie mehr über Strategien zur Verbesserung der Verschleißfestigkeit von Kunststoffzahnrädern. ↩

-

Gewinnen Sie Einblicke in die Entwicklung effektiver Formen zur Vermeidung von Defekten an Kunststoffzahnrädern. ↩

-

Finden Sie Techniken zur Minimierung von Betriebsgeräuschen und zur Steigerung der Getriebeeffizienz. ↩