Haben Sie sich jemals gefragt, wie aus Plastik Alltagsgegenstände wie Spielzeug oder Handyhüllen entstehen?

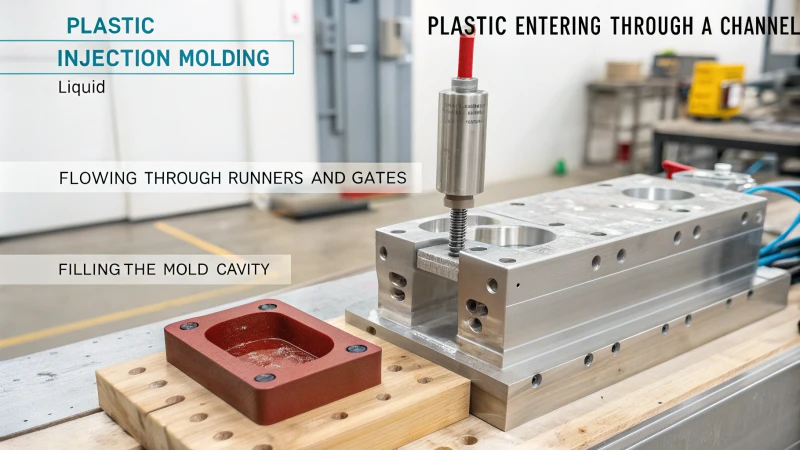

Beim Spritzgießen von Kunststoff in eine Form wird dieser erhitzt, bis er flüssig ist, und anschließend unter hohem Druck in den Formhohlraum gepresst. Das Material kühlt ab und erstarrt, nimmt die Form der Form an und bildet so präzise, langlebige Teile für vielfältige Anwendungen.

Anfangs beschäftigte ich mich mit dem Kunststoffspritzguss und war überrascht von den vielen Details. Jeder Schritt wurde wichtig, beispielsweise der Kunststofffluss bei unterschiedlichen Geschwindigkeiten und Temperaturen. Schon kleine Designänderungen führten oft zu einer besseren Produktqualität. Diese Feinheiten zu beherrschen, ist wirklich befriedigend.

Die Kunststoffschmelze fließt in der Mitte des Hauptkanals schneller.WAHR

Die Schmelze fließt in der Mitte aufgrund der geringeren Reibung schneller.

Gates senken die Schmelztemperatur von Kunststoffen durch Erhöhung der Viskosität.FALSCH

Gates erhöhen die Scherkräfte, wodurch die Temperatur steigt und die Viskosität sinkt.

- 1. Wie gelangt der Kunststoff in die Form?

- 2. Wie beeinflussen Angusskanäle die Formgebung beim Spritzgießen?

- 3. Wie beeinflusst das Angussrohr den Kunststofffluss?

- 4. Was geschieht während des Formprozesses im Inneren des Formhohlraums?

- 5. Wie können Designer das Spritzgießen optimieren?

- 6. Abschluss

Wie gelangt der Kunststoff in die Form?

Haben Sie sich jemals gefragt, wie Kunststoff in eine Form gelangt, um zu den Geräten zu werden, die wir benutzen? Dieser Prozess ist sehr interessant!

Der Kunststoff gelangt über viele Wege in die Form. Zuerst fließt er durch den Hauptkanal. Dann durchläuft er Angusskanäle und Anschnitte. Schließlich füllt er den Formhohlraum. Jeder Schritt ist wichtig. Jeder Schritt verändert Fließgeschwindigkeit, Druck und Verteilung. All dies ist entscheidend für eine perfekte Füllung der Form. Ja, eine perfekte Füllung.

Anfangsphase des Durchflusses am Eingang

Ich erinnere mich an meinen ersten Tag in der Formenfabrik. Ich war fasziniert davon, wie aus Kunststoffgranulat glänzende Elektronikbauteile entstehen. Alles beginnt damit, dass der Kunststoff durch die Schnecke oder den Kolben der Spritzgießmaschine in den Hauptkanal gedrückt wird. Man kann es sich vorstellen wie das Ausdrücken von Zahnpasta in eine Tube, nur viel präziser. Der Druck ist enorm, und während der Kunststoff durch den konischen Hauptkanal schießt, entsteht ein Geschwindigkeitsgradient. Das ist vergleichbar mit Autos, die auf der mittleren Spur schneller fahren und am Bordstein langsamer werden.

Strömung im Läufer

Nach dem anfänglichen Druckstoß fließt das Plastik in den Angusskanal. Man kann sich das wie einen Fluss vorstellen, der sich in mehrere Arme teilt, um jeden Teil der Form mit Plastik zu versorgen. Mir wurde klar, wie wichtig die Gestaltung des Angusskanals ist. Runde Angusskanäle reduzieren den Druckverlust und ermöglichen einen gleichmäßigen Materialfluss. Es ist wie beim perfekten Einschenken von Kaffee – ohne zu kleckern –, wobei präzise Fließgesetze befolgt werden, um das Gleichgewicht zu halten.

Durchfluss am Tor

Der Angusskanal ist der entscheidende Punkt. Er ist eine winzige Öffnung, die die Geschwindigkeit und Menge des Kunststoffs im Formhohlraum reguliert. Stellen Sie sich einen Barista vor, der Espresso zubereitet. Beim Durchfließen des Kanals beschleunigt sich der Kunststoff aufgrund des Drucks, erhitzt sich und fließt besser. Verschiedene Angüsse erzeugen unterschiedliche Effekte: Seitliche Angüsse ermöglichen ein sanftes Einströmen, während punktförmige Angüsse einen schnellen Ausstoß bewirken können.

Strömung im Hohlraum

Schließlich kommen wir zum Hohlraum. Hier wird es knifflig. Faktoren wie Hohlraumform und Wandstärke beeinflussen das Strömungsverhalten. Ich habe schon Konstruktionen gesehen, die aufgrund ungleichmäßiger Wandstärke Probleme hatten, ähnlich wie beim Versuch, eine unregelmäßige Eiswürfelform gleichmäßig zu befüllen. Eine gleichmäßige Wandstärke sorgt für einen stabilen Fluss. Aber wenn die Wände variieren oder Merkmale wie Rippen aufweisen, sieht die Sache anders aus. Die Ströme können ungünstig aufeinandertreffen und Schweißnähte hinterlassen – diese unschönen Linien, die sowohl die Optik als auch die Funktion beeinträchtigen.

| Bühne | Beschreibung | Schlüsselfaktoren |

|---|---|---|

| Eingang | Hauptkanal-Eingang | Druck, axiale Strömung |

| Läufer | Verteilt die Schmelze | Form (z. B. kreisförmig), Größe |

| Tor | Kontrollflusseingang | Drosselung, Schergeschwindigkeit |

| Hohlraum | Endgültige Befüllung | Wandstärke, Komplexität |

Die Kenntnis dieser Phasen hilft mir und anderen Designern enorm, die Fließdynamik von Kunststoff und so hochwertige Produktionsergebnisse zu erzielen. Es ist wie beim Perfektionieren eines Tanzes – je flüssiger die Bewegungen, desto besser das Endergebnis.

Kunststoff fließt in der Mitte des Hauptkanals schneller.WAHR

Aufgrund der Scherkräfte fließt die Kunststoffschmelze in der Mitte schneller.

Ein Punktanschnitt sorgt dafür, dass der Kunststoff sanft in den Hohlraum fließt.FALSCH

Punktförmige Schieber bewirken, dass Kunststoff spritzend und nicht sanft eindringt.

Wie beeinflussen Angusskanäle die Formgebung beim Spritzgießen?

Stellen Sie sich vor, Sie dirigieren eine komplizierte Symphonie aus flüssigem Kunststoff. Jedes Teil muss punktgenau in den Formlöchern an der richtigen Stelle landen.

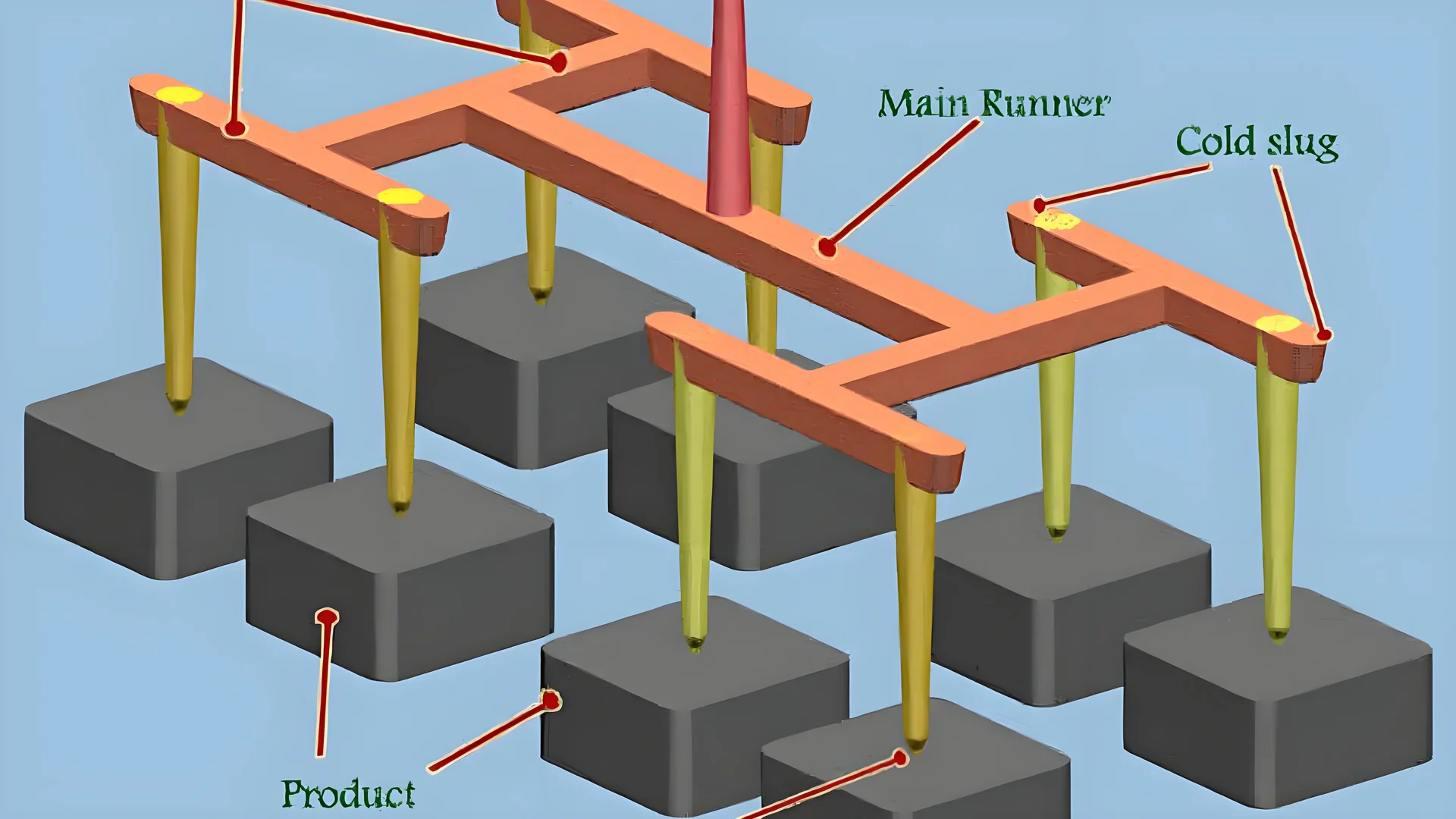

Angusskanäle sind beim Spritzgießen wichtige Wege. Sie leiten das geschmolzene Plastik von der Spritzgießmaschine in die Formhohlräume. Die Gestaltung dieser Angusskanäle beeinflusst die Fließgeschwindigkeit des Kunststoffs sowie die Druckverteilung und den Materialverbrauch. Effizienz ist hier von entscheidender Bedeutung.

Die anfängliche Strömungsdynamik

Stellen Sie sich vor, wie geschmolzener Kunststoff seinen Weg durch den Hauptkanal antritt, vorwärtsgedrückt von der Schnecke oder dem Kolben der Spritzgießmaschine. Es ist wie bei einem Fluss, in dem das Wasser in der Mitte schnell fließt, während es an den Rändern langsamer fließt. Dieses anfängliche Fließmuster bestimmt, wie gleichmäßig sich das Material im Kanalsystem verteilt . Dieser Schritt ist für die Gleichmäßigkeit entscheidend.

Die Rolle des Läuferdesigns

Meiner Ansicht nach sind die Führungsbahnen wichtige Kanäle, die dafür sorgen, dass jeder Formteil gleichmäßig mit Kunststoffschmelze versorgt wird. Man kann sie sich wie verschiedene Wege auf einem Wanderweg vorstellen – kreisförmig, trapezförmig oder U-förmig. Jede Form lenkt den Materialfluss auf ihre eigene Weise. Kreisförmige Führungsbahnen ähneln flachen, einfachen Wegen mit geringem Druckabfall und einem gleichmäßigen Ablauf.

| Läuferform | Eigenschaften |

|---|---|

| Kreisförmig | Gleichmäßiger Durchfluss, geringer Druckverlust |

| Trapezförmig | Variiert je nach Formdesign |

| U-förmig | Spezielle Anwendungsbereiche für einzigartige Formen |

Einfluss auf den Materialfluss

Hier ist eine wenig bekannte Tatsache: Das Verständnis des Poiseuille-Gesetzes ist wie ein Geheimzugang zu den Geheimnissen der Strömungslehre. Ähnlich wie eine Flüssigkeit in einem Rohr beschleunigt sich die Kunststoffschmelze in der Mitte des Angusskanals und verlangsamt sich an den Wänden. Dieses erwartete Verhalten nutzen Konstrukteure bei der Planung der Durchflussraten Unterschied in der Produktion ausmachen.

Verbindung zum Formhohlraum

, die den Zufluss der Kunststoffschmelze in die einzelnen Kavitäten regeln. Seitliche Angüsse ermöglichen ein langsames Einlaufen, während Punktangüsse einen schnellen Zufluss gewährleisten. Die Kenntnis dieser Unterschiede ist entscheidend, insbesondere für die Konstruktion komplexer Bauteile mit sanfteren Übergängen⁴ .

Praktische Überlegungen

Die Auswahl des passenden Angusskanals gleicht dem Zusammensetzen eines Puzzles. Es gilt, Schnelligkeit und Effizienz unter Berücksichtigung der Konstruktionsgrenzen in Einklang zu bringen. Die Beherrschung dieser Wahl optimiert nicht nur die Formen, sondern verbessert auch die Leistung und spart Kosten in der Serienproduktion. Dieses Wissen hilft Konstrukteuren, Formen hinsichtlich Kosten und Leistung zu optimieren.

Der Hauptkanal hat typischerweise eine kegelförmige Gestalt.WAHR

Die meisten Hauptkanäle sind konisch, was den axialen Fluss der Kunststoffschmelze begünstigt.

Ein Punktanschnitt sorgt dafür, dass die Schmelze sanft in den Hohlraum eintritt.FALSCH

Punktförmige Angüsse führen zu einem strahlartigen Schmelzeintritt, nicht zu einem sanften Fluss.

Wie beeinflusst das Angussrohr den Kunststofffluss?

Ein kleines Tor entscheidet manchmal darüber, ob ein Kunststoffteil gelingt oder nicht.

Der Anguss steuert, wie schnell und wie viel Kunststoffschmelze in den Formhohlraum fließt. Dies beeinflusst die Schergeschwindigkeit, die Temperatur und die Qualität des Formteils. Konstrukteure müssen die Angussgestaltung optimieren, um einen guten Kunststofffluss zu gewährleisten.

Beginn des Durchflusses am Tor

Als ich das Spritzgießen kennenlernte, kam es mir vor wie ein großes Orchester. Der Kunststoff tritt durch den Hauptkanal ein, von der Schnecke oder dem Kolben geschoben. Das ist die Grundlage. Die Scherkräfte wirken wie das Stimmen eines Instruments und bestimmen die Bewegung der Schmelze.

Strömung im Läufer

Im Zulaufkanal verhält sich das Schmelzwasser wie ein Fluss, der sich in mehrere Bäche teilt. Jede Form – kreisförmig, trapezförmig oder U-förmig – beeinflusst den Fluss auf ihre Weise. Ich habe einmal an einem Projekt mitgearbeitet, bei dem der Zulaufkanal von U-förmig auf kreisförmig umgestaltet wurde. Dadurch wurde der Druckverlust deutlich reduziert, vergleichbar mit dem Wechsel von Schotter auf eine glatte Straße bei einer Radtour.

| Läuferform | Strömungseigenschaften | Druckverlust |

|---|---|---|

| Kreisförmig | Gleichmäßiger Fluss | Minimal |

| Trapezförmig | Mäßiger Durchfluss | Mäßig |

| U-förmig | Ungleichmäßiger Durchfluss | Hoch |

Durchfluss am Tor

Das Tor ist von besonderer Bedeutung. Seine Aufgabe besteht darin, die Geschwindigkeit des Schmelzeinstroms zu steuern, ähnlich wie ein Dirigent die Musik dirigiert. Verschiedene Tore beeinflussen den Fluss auf unterschiedliche Weise; Punkttore ( 7) bewirken einen schnellen, kraftvollen Einstrom, während Seitentore einen ruhigeren Fluss ermöglichen.

Strömung im Hohlraum

Der Hohlraum wirkt wie ein Labyrinth. Eine gleichmäßige Wandstärke sorgt für einen reibungslosen Durchfluss und füllt alle Bereiche optimal aus. Rippen oder Hinterschneidungen hingegen erzeugen einen unebenen Verlauf.

| Hohlraummerkmal | Auswirkung auf den Durchfluss |

|---|---|

| Gleichförmige Wände | Stabile laminare |

| Rippen/Unterschnitte | Geänderte Wege |

Dieses Verständnis war entscheidend für die Beseitigung von Schweißnähten – diesen unschönen Linien, wo Materialströme unsauber aufeinandertreffen.

Rückblickend erkenne ich, dass jeder Schritt im Produktionsprozess die Produktqualität verbessert. Es geht darum, Lösungen zu entwickeln und Fertigungsmethoden im Hinblick auf Effizienz und Optik zu optimieren.

Kunststoff fließt in der Mitte des Hauptkanals schneller.WAHR

Im Zentrum des Hauptkanals ist die Scherung geringer, was eine schnellere Strömung ermöglicht.

Punktförmige Tore ermöglichen einen sanften Zugang zum Hohlraum.FALSCH

Punktförmige Angüsse bewirken, dass die Schmelze stoßartig und nicht sanft in den Hohlraum eintritt.

Was geschieht während des Formprozesses im Inneren des Formhohlraums?

Neugierig, was in einer Formkavität vor sich geht? Es ist eine kleine Reise für Kunststoff. Rohmaterial verändert seine Form und wird zu alltäglichen Gegenständen.

Beim Formgebungsprozess fließt der heiße Kunststoff in den Hohlraum. Die Form des Hohlraums, die Wandstärke und die Abkühlgeschwindigkeit beeinflussen diesen Fluss. Diese Faktoren prägen Form und Qualität des fertigen Produkts. Es können Probleme auftreten, wie z. B. Nähte an der Oberfläche oder Bereiche, die sich unterschiedlich schnell füllen. Diese Probleme erfordern besondere Aufmerksamkeit. Sehr viel Sorgfalt.

Dynamik der anfänglichen Strömung

Als ich mehr über Spritzgießen lernte, faszinierte mich der Beginn des Prozesses. Stellen Sie sich vor, wie Kunststoff, angetrieben von der Schnecke einer Spritzgießmaschine, in den Hauptkanal eintritt. Hier bewegt sich die Schmelze unter hohem Druck rasant. Der kegelförmige Kanal bewirkt unterschiedliche Strömungsgeschwindigkeiten: An den Rändern verlangsamt sich der Fluss, während er sich in der Mitte beschleunigt. Es sieht aus wie ein Fluss, der durch eine enge Schlucht rast! Dieses Verständnis des Strömungsvorgangs ist entscheidend, da es die Grundlage für die nachfolgenden Phasen bildet.

Strömung im Läufer

Die Bewegung des Schmelzguts in die Form erinnert mich an ein komplexes Straßennetz. Ob rund oder U-förmig, diese Bahnen sind wichtig, um die Schmelze gleichmäßig in die einzelnen Kavitäten zu verteilen. Strömungsmechanische Gesetze bestimmen diesen gleichmäßigen Fluss, wobei sich die Mitte schneller bewegt als die Ränder. Stellen Sie sich den Berufsverkehr in einer Großstadt vor; es ist sehr ähnlich.

-

Auswirkungen der Läuferform:

Form Strömungseigenschaften Kreisförmig Gleichmäßige Verteilung, geringer Druckverlust Trapezförmig Variiert je nach Größe und Rauheit

Strömungsdynamik an Toren

Als Nächstes kommt der Anguss – ein kleiner Kanal mit großer Aufgabe. Er steuert, wie schnell die Schmelze in den Formhohlraum eintritt. Unterschiedliche Angüsse bewirken unterschiedliche Fließmuster: Seitenangüsse ermöglichen einen sanften Eintritt, während Punktangüsse einen scharfen Strahl erzeugen können. Dieser Schritt ist entscheidend; es ist wie das Einstellen einer Gartenschlauchdüse für den perfekten Sprühstrahl – eine sehr präzise Justierung.

Im Inneren des Hohlraums

Schließlich erreicht der Kunststoff den Hohlraum, wo spannende Dinge passieren. Während die Schmelze fließt, tauscht sie Wärme mit den Hohlraumwänden aus, kühlt ab und dickt ein. Wer schon einmal einen Kuchen gebacken hat, weiß, wie wichtig gleichmäßige Hitze ist, um Risse zu vermeiden – hier ist es genauso.

- Hohlraumform und -dicke : Eine gleichmäßige Wandstärke fördert einen reibungslosen Durchfluss; Abweichungen können zu Störungen führen.

-

Wärmeaustausch : Beim Abkühlen erhöht sich die Viskosität.

Faktor Auswirkungen Wandstärke Beeinflusst die Strömungsstabilität und die Abkühlrate Verstärkungen & Hinterschneidungen Verursachen Sie Flussumleitung und Zusammenführung

Diese kleinen Details können zu Problemen wie Schweißspuren führen, wenn Materialströme nicht korrekt zusammenlaufen – ähnlich wie bei Kleidung, wo Nähte nicht perfekt aufeinanderpassen. Das Verständnis dieser Zusammenhänge hat meine Konstruktionsfähigkeiten und die Produktqualität deutlich verbessert. Jede Form ist wie ein neues Puzzle! Die Suche nach Lösungen für Schweißspuren verbessert die Oberflächenbeschaffenheit und Festigkeit des Produkts zusätzlich.

Die Kunststoffschmelze fließt in der Mitte des Hauptkanals schneller.WAHR

Im Zentrum des Hauptkanals herrscht ein geringerer Scherwiderstand, was eine schnellere Strömung ermöglicht.

Alle Angussarten bewirken, dass die Schmelze sanft in den Formhohlraum eintritt.FALSCH

Punktförmige Schieber verursachen Strahlbildung, während seitliche Schieber einen sanfteren Durchfluss in die Hohlräume ermöglichen.

Wie können Designer das Spritzgießen optimieren?

Haben Sie jemals den Stress gespürt, ein makelloses Kunststoffteil herzustellen? Designer wissen wahrscheinlich, dass jede Entscheidung den Spritzgießprozess beeinflusst. Hier ist meine Geschichte, wie ich diese Fertigkeit perfektioniert habe.

Ich konzentriere mich auf die Entwicklung effizienter Formen zur Optimierung des Spritzgießprozesses. Die Wahl der richtigen Materialien ist dabei entscheidend. Die Anpassung von Prozessparametern wie Temperatur und Druck trägt wesentlich dazu bei. Dadurch wird Materialverlust reduziert und die Produktqualität verbessert.

Strömungsdynamik verstehen

Ich erinnere mich noch gut daran, als ich zum ersten Mal sah, wie Kunststoff in eine Form schmolz – es sah aus wie ein kleiner Fluss, der Gestalt annahm. Der Anfang ist entscheidend; der Kunststoff fließt durch den Hauptkanal, gesteuert von der Schnecke der Spritzgießmaschine. Es ist faszinierend, wie die Schmelze in der Mitte schneller fließt und an den Rändern langsamer wird. Weniger Abfall und gleichmäßigere Übergänge erfordern einen guten Materialfluss. Die Optimierung dieser Phase gewährleistet durch die Scherung eine gleichmäßigere Geschwindigkeitsverteilung 10 .

Entwicklung effizienter Läufer

Die Entwicklung des Ansaugkanals fühlte sich für mich wie das Lösen eines Puzzles an. Ich habe mich stets für eine kreisförmige Kanalform entschieden, da sie die Strömung gleichmäßig hält, den Druckverlust minimiert, eine laminare Strömung gewährleistet und eine gleichmäßige Verteilung sicherstellt. Sie erinnerte mich an die sanften Kurven auf Autobahnen, auf denen man ohne Geschwindigkeitsverlust gleiten kann. Konstrukteure können sich der Strömungsdynamik in Ansaugkanälen (siehe Abschnitt 11) .

Tordesign für optimalen Durchfluss

Die Wahl des richtigen Angusses war wie die Suche nach der besten Route auf einer kurvenreichen Straße. Unterschiedliche Angüsse steuern, wie schnell und gleichmäßig die Schmelze in den Formhohlraum gelangt.

| Tortyp | Strömungseigenschaften |

|---|---|

| Seite | Sanfter, allmählicher Einstieg |

| Punkt | Schneller, düsenartiger Einlauf |

Beispielsweise fühlt sich eine Punktschaltung 12 als würde man das Gaspedal durchdrücken, während eine Seitenschaltung ein entspannteres Fahrgefühl bietet.

Umgang mit komplexen Kavitäten

Im Hohlraum wird es besonders interessant – und knifflig. Ich habe festgestellt, dass selbst geringfügige Änderungen der Wandstärke den Durchfluss beeinflussen können, ähnlich wie das Wetter die Fahrgeschwindigkeit verändert. Eine gleichmäßige Wandstärke ist entscheidend, da sie die störenden Schweißnähte vermeidet, die ein ansonsten hervorragendes Produkt beeinträchtigen können. Die Berücksichtigung potenzieller Schweißnähte 13 bereits in der Konstruktionsphase kann die Qualität des Endprodukts deutlich verbessern.

Materialauswahl und Prozessparameter

Die Materialauswahl ist wie die Suche nach den richtigen Zutaten für ein Gericht – jede beeinflusst das Endergebnis. Temperatur und Druck anzupassen ist wie die Ofeneinstellungen für das perfekte Backergebnis zu optimieren. Um den Fokus zu behalten, kehre ich immer wieder zu den 14 Kriterien für die Materialauswahl .

Die Verbesserung des Spritzgießprozesses erfordert die Berücksichtigung jeder Phase – von der Materialauswahl bis zur Änderung der Prozessparameter 15 . Das Verständnis dieser Komplexität hat wahrscheinlich nicht nur meine Effizienz gesteigert, sondern auch die Produktqualität verbessert.

Die Kunststoffschmelze fließt in der Mitte des Hauptkanals schneller.WAHR

Die Schmelze fließt im Zentrum aufgrund des höheren Drucks und der stärkeren Scherkräfte schneller.

Runde Laufflächen verursachen einen höheren Druckverlust als andere Formen.FALSCH

Rundförmige Kanäle weisen einen geringeren Druckverlust auf und verteilen die Schmelze gleichmäßig.

Abschluss

Beim Kunststoffspritzgussverfahren wird geschmolzener Kunststoff in verschiedene Stufen, wie Hauptkanal, Angusskanal, Anschnitt und Formhohlraum, in eine Form eingespritzt, um Präzision und Qualität in der Produktion zu gewährleisten.

-

Liefert umfassende Informationen zur Strömungsdynamik und trägt so zu besseren Konstruktions- und Produktionsstrategien bei. ↩

-

Das Verständnis der anfänglichen Strömungsdynamik kann zur Verbesserung der Formgebungseffizienz beitragen, indem Defekte reduziert werden. ↩

-

Die Untersuchung von Läuferformen hilft dabei, die Durchflussraten zu optimieren und Abfall zu reduzieren. ↩

-

Der Vergleich verschiedener Schiebertypen kann bei der Auswahl des geeigneten Schiebers für den gewünschten Durchfluss hilfreich sein. ↩

-

Durch die Optimierung des Werkzeugdesigns lassen sich Produktionskosten und -zeit erheblich reduzieren. ↩

-

Erfahren Sie, wie Scherkräfte das Schmelzverhalten beim Spritzgießen beeinflussen und sich somit auf die Fließdynamik und die Produktqualität auswirken. ↩

-

Erfahren Sie, wie Punktanschnitte den Strahlfluss in Kavitäten erleichtern und welchen Einfluss sie auf die Ästhetik von Formteilen haben. ↩

-

Erfahren Sie, wie sich die Geschwindigkeitsverteilung auf die Strömungsdynamik beim Formen auswirkt und damit die Grundlage für qualitativ hochwertige Endprodukte schafft. ↩

-

Strategien zur Reduzierung von Schweißspuren entwickeln, um die Produktästhetik und die strukturelle Integrität zu verbessern. ↩

-

Folgen Sie diesem Link, um zu verstehen, wie sich die Geschwindigkeitsverteilung auf die Formfüllung und die Teilequalität auswirkt. ↩

-

Erfahren Sie mehr über Läufersystemdesigns, die die Durchflusseffizienz verbessern und den Energieverbrauch reduzieren. ↩

-

Erfahren Sie, wie sich die Angussform auf die Schmelzeflussgeschwindigkeit und die Eignung für die jeweilige Anwendung auswirkt. ↩

-

Strategien zur Reduzierung von Schweißspuren entwickeln, um eine verbesserte Oberflächengüte und strukturelle Integrität zu erzielen. ↩

-

Die wichtigsten Faktoren bei der Materialauswahl für verbesserte Leistung und Langlebigkeit verstehen. ↩

-

Gewinnen Sie Einblicke in die Anpassung von Temperatur und Druck zur Reduzierung von Fehlern und Abfall. ↩