Wollten Sie schon immer einmal wissen, was hinter den Kulissen des Kunststoffspritzgießens passiert? Lassen Sie uns diesen faszinierenden Prozess gemeinsam erkunden!

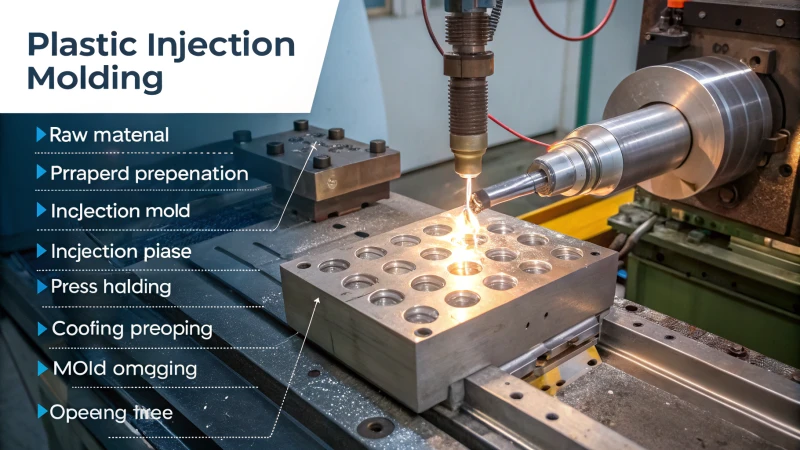

Das Kunststoffspritzgießen umfasst die Vorbereitung des Rohmaterials, das Einspritzen, das Pressen und Halten, das Abkühlen und das Öffnen der Form. Jeder dieser entscheidenden Schritte gewährleistet die Herstellung hochwertiger Kunststoffprodukte, die funktionalen und ästhetischen Standards entsprechen.

Ich erinnere mich noch gut daran, als ich zum ersten Mal einer Maschine beim Formen von Kunststoffteilen zusah. Es war faszinierend. Rohmaterialien verwandelten sich in exakte Teile. Dieser Artikel beschreibt jeden einzelnen Schritt des Prozesses. Zuerst bereiten die Arbeiter die Rohmaterialien vor. Dann entsteht ein neues Produkt. Jeder Schritt erfordert mehr als nur Technik. Es ist ein koordiniertes Zusammenspiel von Präzision und Timing. Qualität ist in jedem einzelnen Schritt entscheidend.

Das Kunststoffspritzgießen umfasst mehrere kritische Phasen.WAHR

Keine Erklärung verfügbar.

Die Abkühlung ist der am wenigsten wichtige Schritt beim Spritzgießen.FALSCH

Die Kühlung ist entscheidend für die Aushärtung des Kunststoffs und die Gewährleistung der Produktintegrität, daher ist sie von großer Bedeutung.

- 1. Was sind die wichtigsten Komponenten einer Spritzgießmaschine?

- 2. Wie beeinflusst die Temperatur den Spritzgießprozess?

- 3. Welche Materialien werden üblicherweise beim Spritzgießen verwendet?

- 4. Wie kann das Design den Spritzgießprozess beeinflussen?

- 5. Welche Herausforderungen treten beim Spritzgießprozess auf?

- 6. Wie wirkt sich die Wartung auf die Leistung von Spritzgießmaschinen aus?

- 7. Abschluss

Was sind die wichtigsten Komponenten einer Spritzgießmaschine?

Haben Sie sich jemals gefragt, wie Kunststoffteile entstehen? Spritzgießmaschinen interessieren mich, und sie sind wichtig für alle, die Produktionsprozesse optimieren möchten. Schauen wir uns die wichtigsten Bauteile an, die diese Maschinen am Laufen halten!

Eine Spritzgießmaschine besteht aus Rohmaterialaufbereitung, Einspritzmechanismus, Presshaltesystem, Kühlsystem und Formöffnungsmechanismus – allesamt unerlässlich für die effiziente Herstellung hochwertiger Kunststoffteile.

Rohmaterialvorbereitungsphase

Die Herstellung eines Kunststoffteils beginnt mit der Aufbereitung der Rohmaterialien. Ich erinnere mich an meine ersten Tage in der Fabrik. Ich schüttete thermoplastische Granulate in den Trichter oben an der Maschine. Ich war sehr gespannt auf das, was als Nächstes kommen würde. Diese winzigen Kunststoffpellets sind nicht einfach nur Material; sie sind die Bausteine unserer Produkte.

Während die Schwerkraft die Granulate in den Zylinder, eine entscheidende Heizkammer, zieht, findet hier die eigentliche Umwandlung statt. Ein Heizring erhöht die Temperatur über den Schmelzpunkt. Verschiedene Kunststoffe benötigen unterschiedliche Temperaturen, zum Beispiel:

| Kunststofftyp | Schmelztemperatur (°C) |

|---|---|

| Polystyrol (PS) | 180 – 240 |

| Polycarbonat (PC) | 220 – 260 |

Währenddessen dreht sich die Schnecke im Inneren des Zylinders. Durch die Rotation werden die Granulate nicht nur vorwärts befördert, sondern durch die Scherkräfte auch schneller geschmolzen. Es ist, als würde man einem kulinarischen Meisterwerk bei der Entstehung zusehen!

Injektionsphase

Die Kunststoffschmelze erreicht die richtige Temperatur und Fließfähigkeit, dann beginnt das Einspritzen. Jetzt wird es richtig spannend! Das Einspritzsystem besteht aus einer Schnecke und einem Einspritzzylinder. Es ist wie beim Glasieren eines Kuchens. Die Schnecke drückt sich vorwärts und befördert die Schmelze durch eine Düse in das Angusskanalsystem der Form.

Der Einspritzdruck ist daher entscheidend, da er dafür sorgt, dass der Kunststoff die Form gleichmäßig und schnell ausfüllt. Ich habe beobachtet, wie sich durch die Anpassung der Einspritzgeschwindigkeit Fehler wie unvollständige Füllung oder Schweißnähte vermeiden lassen. Dies ist besonders wichtig für die empfindlichen, dünnwandigen Produkte, die wir so schätzen. Es ist fast ein Wettlauf gegen die Zeit, um sicherzustellen, dass alles perfekt ist!

Pressetribüne

Nach dem Befüllen folgt die Pressphase, in der die Schnecke Druck auf den Kunststoff in der Formkavität ausübt. Das ist vergleichbar mit dem Vorpressen eines Gerichts vor dem Servieren. Dieser Schritt minimiert das Schrumpfen beim Abkühlen und sorgt so für ein optimales Ergebnis.

Die benötigte Zeit kann sich aufgrund verschiedener Faktoren ändern, wie zum Beispiel:

- Eigenschaften des Kunststoffmaterials

- Wandstärke des Produkts

Bei dickeren Werkstücken können die Haltezeiten für Teile mit Wandstärken von 5-10 mm zwischen 10 und 30 Sekunden variieren. Es ist ein heikler Balanceakt!

Kühlphase

Als Nächstes kommt die Abkühlung; das ist vielleicht mein Lieblingsteil! Die Form hat Kühlkanäle, in denen Wasser oder Öl zirkuliert, um dem Kunststoff Wärme zu entziehen, damit er perfekt aushärtet.

Ich bin immer wieder erstaunt darüber, wie die Abkühlzeit von den thermischen Eigenschaften und der Wandstärke abhängt: Materialien mit hoher Wärmeleitfähigkeit kühlen schneller ab.

Zu geringe Kühlung kann nach dem Entformen zu Verformungen führen – ein echter Ärgernis nach viel Arbeit –, aber zu starke Kühlung verlängert die Produktionszeiten; das will ja niemand!

Formöffnungs- und Entformungsphase

Wenn schließlich alles vollständig abgekühlt ist, erreichen wir den großen Höhepunkt: das Öffnen der Form und das Entformen! Der Schließmechanismus bewegt sich, während ein Auswerfermechanismus die fertigen Teile sanft aus ihren Kavitäten drückt.

Ich liebe diesen Moment der Enthüllung! Die entformten Produkte werden für weitere Schritte wie das Beschneiden oder Entfernen von Angüssen gesammelt, bevor wir uns auf einen neuen Zyklus vorbereiten – es ist ein nahtloser Prozess, der es uns ermöglicht, effizient hochwertige Kunststoffkomponenten herzustellen.

Dieser gesamte Prozess verdeutlicht, wie jedes einzelne Bauteil einer Spritzgießmaschine eine entscheidende Rolle bei der Umsetzung unserer Ideen spielt. Weitere Informationen zur Funktionsweise der einzelnen Komponenten finden Sie hier 1 .

Spritzgießmaschinen verwenden thermoplastische Granulate als Rohmaterial.WAHR

Beim Spritzgießverfahren werden hauptsächlich thermoplastische Kunststoffgranulate verwendet, die für die Erzeugung flüssiger Schmelzen während der Produktion unerlässlich sind.

Die Abkühlzeit ist beim Spritzgießprozess irrelevant.FALSCH

Die Abkühlzeit ist entscheidend; unzureichende Kühlung kann zu Verformungen der Produkte führen, während übermäßige Kühlung die Produktionszeit unnötig verlängert.

Wie beeinflusst die Temperatur den Spritzgießprozess?

Haben Sie sich jemals gefragt, wie etwas so Grundlegendes wie die Temperatur den Spritzgießprozess beeinflusst? Die Temperatur spielt dabei eine entscheidende Rolle. Sie hat großen Einfluss auf die Produktqualität und beeinflusst auch, wie schnell und effizient der Prozess abläuft. Lassen Sie uns diesen wichtigen Faktor genauer betrachten.

Die Temperatur hat einen maßgeblichen Einfluss auf den Spritzgießprozess und wirkt sich auf die Rohmaterialvorbereitung, die Kühlung und das Entformen aus. Ein optimales Temperaturmanagement gewährleistet Produktqualität, optimale Zykluszeiten und geringere Fehlerraten.

Die Rolle der Temperatur bei der Rohstoffaufbereitung

Zunächst möchte ich über den ersten Schritt beim Spritzgießen sprechen: die Rohmaterialaufbereitung. Ich war erstaunt, als ich sah, wie winzige thermoplastische Granulate in den Trichter oben an der Spritzgießmaschine gefüllt wurden. Es sieht fast wie Magie aus, wie die Schwerkraft diese Granulate in den Heizzylinder zieht.

In dieser Heizkammer muss die Temperatur einen bestimmten Schmelzpunkt überschreiten. Diese Hitze sorgt dafür, dass das Granulat zu einer homogenen Schmelze wird. Polystyrol schmilzt beispielsweise bei etwa 180–240 °C. Polycarbonat benötigt mehr Wärme, mit einem Schmelzbereich von 220–260 °C. Wird dieser optimale Temperaturbereich verfehlt, kann es zu Problemen wie schlechter Fließfähigkeit oder Materialbeeinträchtigungen kommen. Dieser Schritt ist daher von entscheidender Bedeutung. Er bildet die Grundlage für die folgenden Schritte.

Einspritzphase: Temperatur- und Druckdynamik.

Nachdem der geschmolzene Kunststoff bereit ist, beginnt die Einspritzphase. Diese Phase gleicht einem Wettlauf gegen die Zeit. Der geschmolzene Kunststoff muss schnell in die Form fließen, ohne vorzeitig zu erstarren.

Temperatur, Einspritzdruck und Geschwindigkeit sind entscheidend. Höhere Temperaturen verringern die Viskosität. Dadurch lassen sich komplexe Formen leichter füllen. Zu viel Hitze kann jedoch zu Gratbildung oder Überlauf führen. Hier ist Fingerspitzengefühl gefragt! Bei dünnwandigen Teilen ist eine schnellere Einspritzung notwendig, um ein vorzeitiges Abkühlen zu verhindern. Die richtige Temperatureinstellung gewährleistet Qualität und Geschwindigkeit.

Press- und Kühlphase: Temperaturmanagement.

Sobald die Form gefüllt ist, beginnt die Pressphase. Das ist vergleichbar mit dem Anhalten des Atems in einer spannenden Filmszene. Die Schnecke erzeugt Druck, um die Schrumpfung während des Abkühlens auszugleichen. Auch hier ist die Temperaturkontrolle entscheidend.

Die Haltezeit hängt von den Materialeigenschaften und der Wandstärke ab. Dickere Wände speichern die Wärme länger und benötigen daher eine längere Haltezeit. Größere Kunststoffteile benötigen oft 10–30 Sekunden Presszeit, um eine gleichmäßige Dichte zu erreichen.

Als Nächstes folgt die Kühlung. Das ist aufgrund seiner Komplexität mein absoluter Lieblingsteil. Kühlkanäle zirkulieren Flüssigkeiten wie Wasser oder Öl. Ihre Aufgabe ist es, dem Kunststoff Wärme zu entziehen und ihn so in der Form zu verfestigen. Materialien mit hoher Wärmeleitfähigkeit kühlen schnell ab, solche mit niedriger Leitfähigkeit benötigen mehr Zeit. Dieser Schritt ist entscheidend. Zu geringe Kühlung führt zu Verformungen, zu starke verlängert die Produktionszeit.

Abschlussphase: Formenöffnung und Entformen –

Jetzt kommt der Moment der Wahrheit: das Öffnen der Form. Dieser Schritt fühlt sich an wie die Enthüllung eines Meisterwerks nach langer Arbeit. Wir müssen dabei äußerst sorgfältig vorgehen, um die detaillierten Details nicht zu beschädigen.

Die Temperatur spielt auch hier eine wichtige Rolle. Das Produkt muss beim Entformen Form und Festigkeit behalten. Eine gleichmäßige Temperaturverteilung in allen Phasen optimiert die Produktionseffizienz und führt zu hochwertigen Produkten, auf die wir stolz sein können. Es gibt noch viel mehr über optimale Entformungsmethoden zu erfahren! Entdecken Sie die besten Verfahren beim Entformen .

Die Rolle der Temperatur beim Spritzgießen

Die Temperatur beeinflusst das Ergebnis beim Spritzgießen maßgeblich. Sie wirkt wie ein stiller Held. Oftmals konzentrieren sich die Leute auf andere technische Details, während die Temperatur ihre Magie entfaltet. Ich erinnere mich noch gut an meinen ersten Besuch in der Fabrik. Ich sah zu, wie sich leuchtende Kunststoffgranulate in nützliche Teile verwandelten. Diese Transformation ist faszinierend. Ist es nicht erstaunlich, welch zentrale Rolle die Temperatur dabei spielt? Lasst uns genauer betrachten, wie das funktioniert!

Einspritzphase: Temperatur- und Druckdynamik

Während der Einspritzphase beeinflusst die Temperatur sowohl den Einspritzdruck als auch die Einspritzgeschwindigkeit direkt.

Beim Einspritzen des geschmolzenen Kunststoffs in die Form ist die Aufrechterhaltung einer geeigneten Temperatur von entscheidender Bedeutung, um sicherzustellen, dass er gleichmäßig fließt und den Formhohlraum ausfüllt, ohne zu schnell abzukühlen.

Dieses Gleichgewicht zwischen Temperatur und Druck ist von entscheidender Bedeutung:

- Einspritzdruck : Höhere Temperaturen führen oft zu einer geringeren Viskosität und ermöglichen so ein einfacheres Befüllen komplexer Formen. Ist die Temperatur jedoch zu hoch, kann dies zu Gratbildung oder Überlaufproblemen führen.

- Einspritzgeschwindigkeit : Für dünnwandige Produkte sind in der Regel höhere Einspritzgeschwindigkeiten erforderlich, um ein vorzeitiges Abkühlen zu verhindern. Eine optimale Temperatureinstellung trägt dazu bei, diese Geschwindigkeit ohne Qualitätseinbußen zu erreichen. Erfahren Sie mehr über Spritzgießtechniken 2 .

Presshalte- und Kühlphasen: Temperaturmanagement

Sobald die Form gefüllt ist, sorgt der Anpressdruck der Presse dafür, dass ein eventuelles Schrumpfen während des Abkühlens ausgeglichen wird.

Auch hier ist die Temperaturregulierung von entscheidender Bedeutung:

- Pressdauer : Die Pressdauer wird durch die thermischen Eigenschaften des Kunststoffmaterials und die Wandstärke beeinflusst. Dickere Wände speichern Wärme länger, was längere Presszeiten erforderlich machen kann, um eine gleichmäßige Dichte zu erreichen.

- Kühlung : In der Kühlphase werden Kanäle genutzt, durch die ein Kühlmedium zirkuliert, um die Wärme vom Kunststoff abzuführen. Die Effizienz dieses Prozesses hängt maßgeblich von den thermischen Eigenschaften des Materials ab.

Zum Beispiel:

| Eigentum | Auswirkungen auf die Abkühlzeit |

|---|---|

| Hohe Wärmeleitfähigkeit | Schnellere Kühlung |

| Niedrige Wärmeleitfähigkeit | Langsamere Abkühlung |

Unzureichende Kühlung kann nach dem Entformen zu Verformungen führen, während übermäßige Kühlung die Zykluszeiten verlängert und die Effizienz verringert. Siehe Kühltechniken 3 .

Abschlussphase: Überlegungen zum Öffnen der Form und zum Entformen

Im letzten Schritt wird die Form vorsichtig geöffnet, sobald das Produkt ausreichend abgekühlt ist. Dieser Schritt muss sorgfältig ausgeführt werden, um Beschädigungen des Produkts zu vermeiden, insbesondere bei filigranen Designs.

Um sicherzustellen, dass das Produkt beim Entformen Form und Festigkeit behält, müssen die Temperaturverhältnisse berücksichtigt werden. Ein optimales Gleichgewicht in allen Phasen steigert die Produktionseffizienz und Produktqualität. Entdecken Sie bewährte Verfahren beim Entformen .

Höhere Temperaturen verringern die Viskosität beim Spritzgießen.WAHR

Beim Spritzgießen senken erhöhte Temperaturen die Viskosität des geschmolzenen Kunststoffs und erleichtern so das Einfließen in komplexe Formen.

Die Abkühlzeit wird durch die Wärmeleitfähigkeit der Materialien nicht beeinflusst.FALSCH

Die Wärmeleitfähigkeit der Materialien hat einen erheblichen Einfluss auf die Abkühlzeit; eine höhere Wärmeleitfähigkeit führt zu schnelleren Abkühlgeschwindigkeiten beim Spritzgießen.

Welche Materialien werden üblicherweise beim Spritzgießen verwendet?

Spritzgießen vereint Wissenschaft und Kreativität. Viele gängige Materialien kommen dabei zum Einsatz. Lasst uns diese Materialien gemeinsam erkunden!

Beim Spritzgießen werden üblicherweise Thermoplaste (z. B. Polypropylen, Polyethylen), Duroplaste (z. B. Epoxidharze) und Elastomere (z. B. Silikon) verwendet. Die spezifischen Eigenschaften jedes Materials eignen sich für bestimmte Anwendungen, und Konstrukteure wählen die Materialien anhand der Projektanforderungen aus.

Gängige Werkstoffe beim Spritzgießen

Ich bewundere oft, wie Spritzguss detaillierte Teile mit hoher Präzision erzeugt. Die Materialwahl ist dabei sehr wichtig. Sie beeinflusst sowohl die Funktion als auch das Aussehen des fertigen Produkts. Im Laufe der Zeit habe ich die typischen Materialien kennengelernt, die in diesem Verfahren verwendet werden:

-

Thermoplaste

sind sehr flexible Werkstoffe. Sie lassen sich mehrfach umformen und sind daher vielseitig einsetzbar. Zu meinen bevorzugten Materialien gehören:- Polypropylen (PP) : Dieser Werkstoff findet in verschiedenen Automobilkonstruktionen Verwendung. Er ist chemikalienbeständig und belastbar. Ich habe einmal an einem Konsumprodukt mitgearbeitet, bei dem PP die Haltbarkeit deutlich verbesserte.

- Polystyrol (PS) : Eine kostengünstige Option, die dennoch robust und formstabil bleibt und häufig für Verpackungen und Einwegartikel verwendet wird. Es ist der unbesungene Held vieler Projekte.

- Polyethylen (PE) : Dieses gibt es in hochdichter (HDPE) und niedrigdichter (LDPE) Form und wird in einer Vielzahl von Anwendungen eingesetzt, von der Herstellung robuster Behälter bis hin zu verspieltem Spielzeug.

-

Duroplaste

sind im Gegensatz zu Thermoplasten nach dem Aushärten nicht mehr umformbar und bieten daher eine hervorragende Haltbarkeit und Hitzebeständigkeit. Zwei Arten, auf die ich häufig vertraue, sind:- Epoxidharze : Dieses Material eignet sich hervorragend für die Entwicklung elektronischer Bauteile, da es durch seine ausgezeichnete Haftung und chemische Beständigkeit wie ein starker Klebstoff wirkt, der die Teile zusammenhält.

- Phenolharze : Ideal für Projekte, die hohe Festigkeit und thermische Stabilität erfordern; ich habe Phenolharze für Autoteile verwendet, die eine solche Zuverlässigkeit verlangen, und sie haben sich hervorragend bewährt.

-

Elastomere

Die Arbeit mit elastischen Materialien wie Gummi ist befriedigend; sie eignen sich hervorragend für Dichtungen und Dichtungsringe. Zwei meiner bevorzugten Materialien sind:- Thermoplastisches Elastomer (TPE) : Dieses Material vereint die Vorteile von Gummi und Thermoplasten und eignet sich daher ideal für Anwendungen, die eine weiche Haptik erfordern und den Produkten ein hochwertiges Gefühl verleihen.

- Silikon : Silikon ist bekannt für seine Hitzebeständigkeit und Flexibilität und gehört daher zu den Standardmaterialien in meinem Werkzeugkasten. Es eignet sich besonders gut für medizinische Geräte und Küchenutensilien, da es sich an verschiedene Anforderungen anpasst.

Materialauswahlkriterien

Bei der Auswahl von Werkstoffen für das Spritzgießen sollten folgende Faktoren berücksichtigt werden:

- Langlebigkeit : Das Material muss über lange Zeiträume hinweg halten; das Verständnis der Produktverwendung ist daher von entscheidender Bedeutung.

- Kosteneffizienz : Die Balance zwischen Leistung und Budget spielt eine große Rolle, insbesondere bei der Massenproduktion.

- Produktionsvolumen : Einige Materialien eignen sich aufgrund ihrer Verarbeitungseigenschaften besonders gut für die Massenproduktion.

| Materialtyp | Vorteile | Allgemeine Anwendungen |

|---|---|---|

| Thermoplaste | Recycelbar, vielseitig | Konsumgüter, Autoteile |

| Duroplastische Kunststoffe | Hohe Festigkeit, Hitzebeständigkeit | Elektrische Komponenten |

| Elastomere | Flexibilität, Widerstandsfähigkeit | Dichtungen, Dichtungsringe |

Überlegungen zur Verarbeitung

Das gewählte Material beeinflusst verschiedene Phasen des Spritzgießprozesses:

- Rohmaterialaufbereitung : Alles beginnt mit der Vorbereitung; thermoplastische Granulate werden in den Trichter gefüllt und fließen von dort in den Zylinder, wo sie über ihren Schmelzpunkt hinaus erhitzt werden – faszinierend! Verschiedene Kunststoffe schmelzen bei unterschiedlichen Temperaturen, üblicherweise zwischen 180 und 260 °C.

- Spritzgussphase : Hier geschieht die wahre Magie! Wenn der Kunststoff die richtige Temperatur und Fließfähigkeit erreicht hat, wird er in die Form eingespritzt wie ein Maler, der Farben aufträgt – der Druck garantiert eine perfekte Füllung!

- Presshaltephase : Nach dem Befüllen wird durch den Druck alles fixiert, während es abkühlt; die hier benötigte Zeit variiert je nach Wandstärke und liegt zwischen Sekunden und Minuten.

- Abkühlphase : Abkühlen bedeutet mehr als nur Warten; Kühlkanäle leisten wichtige Arbeit, indem sie den Kunststoff verfestigen und gleichzeitig seine Form erhalten – eine korrekte Abkühlung verhindert Verformungen nach dem Entformen.

- Formöffnung und Entformungsphase : Nach dem Abkühlen fühlt es sich jedes Mal an, als würde man ein Geschenk auspacken, wenn man sieht, wie ein perfekt geformtes Produkt entsteht!

Das Verständnis dieser gängigen Materialien ermöglicht es mir, Designs zu optimieren und Produkte zu entwickeln, die nicht nur ansprechend aussehen, sondern auch gut funktionieren! Möchten Sie mehr über die einzelnen Materialarten erfahren? Dann schauen Sie sich unseren umfassenden Leitfaden 5 .

Thermoplaste können beim Spritzgießen mehrfach umgeformt werden.WAHR

Thermoplaste sind vielseitige Werkstoffe, die wiedererhitzt und umgeformt werden können, wodurch sie sich ideal für verschiedene Anwendungen im Spritzgussverfahren eignen.

Duroplaste können nach dem Aushärten umgeformt werden.FALSCH

Im Gegensatz zu Thermoplasten können Duroplaste nach dem Aushärten nicht mehr umgeformt werden, wodurch sie für bestimmte Anwendungen Haltbarkeit und Hitzebeständigkeit bieten.

Wie kann das Design den Spritzgießprozess beeinflussen?

Das Design hat einen entscheidenden Einfluss auf den Spritzgießprozess. Es beeinflusst nicht nur das Aussehen, sondern auch Effizienz und Qualität maßgeblich. Im Folgenden untersuchen wir, wie intelligente Designentscheidungen diesen Prozess tiefgreifend beeinflussen.

Die Konstruktion hat maßgeblichen Einfluss auf den Spritzgießprozess, indem sie die Materialwahl, die Einspritzgeschwindigkeit, die Kühlzeiten und die Entformungseffizienz beeinflusst. Dies führt zu höherer Qualität und kostengünstigerer Produktion. Diese Optimierung steigert den Projekterfolg und einen reibungslosen Ablauf.

Die Rolle des Designs beim Spritzgießen verstehen

Design ist das Herzstück des Spritzgießens. Es ist nicht nur Teil des Prozesses, sondern grundlegend. Jede Entscheidung, von der Materialwahl bis zur Formengestaltung, beeinflusst alle Produktionsphasen. Gutes Design vereinfacht die Abläufe und verbessert die Produktqualität. Lassen Sie uns diesen Weg Schritt für Schritt beschreiten und verstehen, wie Designentscheidungen den Spritzgießprozess optimieren.

Rohmaterialvorbereitungsphase

Die Konstruktion des Bauteils bestimmt die Art der zu verwendenden Rohmaterialien. Beispielsweise weisen Thermoplaste wie Polystyrol (PS) und Polycarbonat (PC) unterschiedliche Schmelztemperaturen auf. Das Verständnis dieser Eigenschaften ermöglicht es Konstrukteuren, geeignete Materialien auszuwählen, die einen optimalen Materialfluss und eine optimale Füllung während des Spritzgießprozesses gewährleisten.

| Materialtyp | Schmelztemperatur (℃) |

|---|---|

| Polystyrol (PS) | 180-240 |

| Polycarbonat (PC) | 220-260 |

Darüber hinaus beeinflusst die Konstruktion den Materialfluss in den Zylinder, was für ein gleichmäßiges Schmelzen entscheidend ist. Ein gut gestalteter Trichter ermöglicht einen besseren Materialfluss und führt somit zu einem effizienteren Prozess.

Injektionsphase

Beim Einspritzen beeinflusst die Konstruktion, wie die Kunststoffschmelze in die Form gelangt. Die Konfiguration des Angusskanals und die Düsengröße bestimmen den für eine effektive Füllung erforderlichen Einspritzdruck und die Einspritzgeschwindigkeit. Beispielsweise benötigen dünnwandige Konstruktionen eine höhere Einspritzgeschwindigkeit, um Abkühlung und Defekte zu vermeiden.

- Wichtige Designüberlegungen:

- Läuferdesign: beeinflusst die Strömungsdynamik.

- Düsengröße: beeinflusst Einspritzgeschwindigkeit und -druck.

Durch die Entwicklung eines optimalen Läufersystems lassen sich Abfall minimieren und Zykluszeiten verkürzen. Daher ist es für Konstrukteure unerlässlich, diese Faktoren bei ihren Entwürfen zu berücksichtigen.

Pressetribüne

Die Dauer und der Anpressdruck während der Pressphase hängen auch von der Konstruktion ab. Dickere Wandstärken erfordern unter Umständen längere Haltezeiten, um eine gleichmäßige Dichte und präzise Abmessungen zu gewährleisten. Konstrukteure müssen diese Variablen berücksichtigen, um ihre Konstruktionen hinsichtlich Produktionseffizienz zu optimieren.

| Designmerkmal | Auswirkung auf die Haltezeit |

|---|---|

| Wandstärke > 5 mm | Längere Haltezeit erforderlich |

| Wandstärke < 5 mm | Kürzere Haltezeit möglich |

Kühlphase

Die Abkühlzeiten können je nach Bauteilkonstruktion und Materialeigenschaften variieren. Ein gut gestalteter Kühlkanal im Werkzeug kann die Zykluszeiten deutlich verkürzen und gleichzeitig ein ordnungsgemäßes Erstarren der Teile ohne Verzug gewährleisten. Konstrukteure müssen Folgendes berücksichtigen:

- Platzierung der Kühlkanäle: Beeinflusst die Wärmeabfuhreffizienz.

- Als Kühlmedium wird Wasser oder Öl verwendet, wodurch unterschiedliche Kühlgeschwindigkeiten erzielt werden können.

Formöffnungs- und Entformungsphase

Schließlich beeinflussen Konstruktionsentscheidungen, wie leicht sich die Teile entformen lassen. Merkmale wie Entformungsschrägen und Auswurfmechanismen müssen sorgfältig geplant werden, um Beschädigungen während dieser Phase zu vermeiden. Die richtige Konstruktion ermöglicht ein reibungsloses Entformen, verkürzt die Zykluszeit und verbessert die Gesamteffizienz.

| Designelement | Bedeutung |

|---|---|

| Entwurfswinkel | Verhindert das Anhaften in Formen |

| Auswerfermechanismen | Gewährleistet den sauberen Auswurf der Teile |

Zusammenfassend lässt sich sagen, dass jeder Aspekt des Spritzgießprozesses von Konstruktionsentscheidungen beeinflusst wird. Von der Auswahl geeigneter Materialien bis zur Optimierung der Werkzeugmerkmale kann ein durchdachter Konstruktionsansatz die Effizienz, Qualität und Wirtschaftlichkeit des gesamten Prozesses verbessern.

Die Konstruktion beeinflusst die Rohmaterialauswahl beim Spritzgießen.WAHR

Die Wahl des Designs beeinflusst direkt, welche Rohstoffe für das Spritzgießverfahren geeignet sind, und wirkt sich somit auf die Effizienz und die Produktqualität aus.

Die Gestaltung der Kühlkanäle hat keinen Einfluss auf die Zykluszeit.FALSCH

Ein gut konzipierter Kühlkanal ist entscheidend für die Reduzierung der Zykluszeiten und die Gewährleistung einer ordnungsgemäßen Erstarrung der Teile beim Spritzgießen.

Welche Herausforderungen treten beim Spritzgießprozess auf?

Spritzgießen ist ein sehr interessantes Verfahren. Es birgt jedoch auch Herausforderungen. Viele dieser Probleme sind mir selbst begegnet. Die Kenntnis dieser Herausforderungen ist für die Herstellung hochwertiger Kunststoffteile unerlässlich.

Zu den Herausforderungen beim Spritzgießen zählen uneinheitliche Rohmaterialaufbereitung, Probleme mit dem Einspritzdruck, ineffiziente Kühlung und Komplikationen beim Öffnen der Form. Die Bewältigung dieser Herausforderungen ist entscheidend für die Herstellung hochwertiger Kunststoffteile.

Herausforderungen bei der Rohstoffaufbereitung

Der Erfolg beginnt mit den richtigen Materialien. Beim Spritzgießen müssen Ihre thermoplastischen Granulate von höchster Qualität sein. Eine große Herausforderung besteht darin, eine gleichmäßige Qualität und Zusammensetzung der Granulate sicherzustellen. Ich habe einmal Polystyrol (PS) verwendet, das noch nicht schmelzfertig war – ein Albtraum, da es bei 180–240 °C nicht richtig schmolz. Schwankungen der Materialeigenschaften können zu ungleichmäßigem Schmelzverhalten und damit zu Fehlern im Endprodukt führen. Diese Lektion war schmerzhaft. Wenn die Granulate keine gleichmäßige Qualität und Zusammensetzung aufweisen, wird das Schmelzverhalten unberechenbar. Und dann fangen die Probleme an.

Herausforderungen in der Injektionsphase

Nach der Materialvorbereitung folgt das Einspritzen. Dieser Schritt ist entscheidend, da optimaler Einspritzdruck und optimale Einspritzgeschwindigkeit unerlässlich sind. Ich habe selbst erlebt, wie wichtig diese Faktoren sind; beispielsweise führte zu niedriger Druck zu unvollständig gefüllten Formhohlräumen, was sehr ärgerlich war. Zu hoher Druck hingegen konnte zu Fehlern wie Schweißnähten führen, die das Produkt unvollkommen aussehen ließen.

| Ausgabe | Ursache | Auswirkungen |

|---|---|---|

| Kurzaufnahmen | Niedriger Einspritzdruck | Unvollständige Formfüllung |

| Schweißspuren | Hoher Einspritzdruck | Mangelhaftes Erscheinungsbild |

Herausforderungen auf der Pressekonferenzbühne

Nach dem Befüllen der Form folgt die Nachdruckphase. Die richtige Nachdruckzeit zu finden, ist knifflig, da sie von den Materialeigenschaften und der Wandstärke abhängt. Große Teile benötigen längere Nachdruckzeiten für die richtige Dichte, während dünnwandige Produkte kürzere Zeiten benötigen, um ein Überfüllen zu vermeiden. Es ist wie ein Balanceakt: Zu viel oder zu wenig Zeit führt zum Scheitern.

Herausforderungen in der Kühlphase

Als Nächstes folgt die Abkühlphase, eine weitere entscheidende Phase, in der Probleme auftreten können, wenn die Kühlzirkulation unzureichend ist. Dies führt zu ungleichmäßiger Kühlung, die Verformungen oder Größenänderungen verursacht und somit all unsere Bemühungen zunichtemacht. Ich habe oft Schwierigkeiten, die optimale Abkühlzeit zu finden und dabei Faktoren wie Wärmeleitfähigkeit und Wandstärke abzuwägen

- Wärmeleitfähigkeit : Materialien mit hoher Wärmeleitfähigkeit kühlen schneller ab.

- Wandstärke : Dickere Wände erfordern längere Abkühlzeiten.

Herausforderungen beim Öffnen und Entformen der Form

Schließlich erreichen wir das Öffnen der Form und das Entformen – eine Phase, die mir schon oft Schwierigkeiten bereitet hat. Probleme können auftreten, wenn der Auswerfermechanismus versagt oder ein Teil an der Form kleben bleibt; es ist sehr frustrierend, wenn die ganze harte Arbeit umsonst war. Eine durchdachte Formkonstruktion ist daher unerlässlich, um diese Probleme zu vermeiden – die Berücksichtigung von Entformungsschrägen kann die Reibung beim Entformen minimieren.

Zusammenfassend lässt sich sagen, dass jede Phase des Spritzgießprozesses spezifische Herausforderungen mit sich bringt, die für den Erfolg bewältigt werden müssen. Ich kenne diese Hürden aus eigener Erfahrung und weiß, wie wichtig eine sorgfältige Vorbereitung für eine optimale Produktionseffizienz ist. Weitere Informationen zum Spritzgießen finden Sie in den Best Practices für das Spritzgießen (Artikel 6) .

Eine gleichmäßige Granulatqualität ist für den Erfolg des Spritzgießens entscheidend.WAHR

Uneinheitliche Granulatqualität führt zu Fehlern im Schmelzverhalten und beeinträchtigt somit die Produktqualität.

Hoher Einspritzdruck führt stets zu einer besseren Formfüllung.FALSCH

Übermäßiger Druck kann Schweißspuren verursachen, was zu optischen Mängeln an den Produkten führt.

Wie wirkt sich die Wartung auf die Leistung von Spritzgießmaschinen aus?

Haben Sie sich jemals gefragt, wie sich ein wenig Pflege auf die Funktion von Spritzgießmaschinen auswirkt? Lassen Sie uns die Grundlagen der Wartung genauer betrachten und ihre entscheidende Rolle für den Produktionserfolg kennenlernen.

Die regelmäßige Wartung von Spritzgießmaschinen beugt Ausfällen vor, gewährleistet eine gleichbleibende Produktqualität und verlängert die Lebensdauer der Maschinen, wodurch die Gesamtleistung gesteigert wird.

Wartung verstehen und ihre Bedeutung

Als ich in die Spritzgussindustrie einstieg, wurde mir schnell klar, dass die Wartung entscheidend für die Maschinenleistung ist. Sie ist nicht nur eine abzuhakende Aufgabe, sondern die Grundlage für einen reibungslosen Ablauf. Regelmäßige Wartung sorgt für einen effizienten Maschinenbetrieb und beugt Problemen in kritischen Produktionsphasen vor. Stellen Sie sich vor, Sie haben einen engen Zeitplan und müssen mit einem Maschinenausfall aufgrund von Vernachlässigung umgehen. Das ist eine Situation, die ich um jeden Preis vermeiden möchte.

-

Wartungshäufigkeit : Die Empfehlungen des Herstellers zu befolgen und den Maschinenbetrieb zu beobachten, ist sehr hilfreich. Tägliche Maßnahmen wie das Schmieren beweglicher Teile beugen größeren Problemen vor. Monatliche oder vierteljährliche Inspektionen geben Ihnen Sicherheit.

-

Vorbeugende vs. reaktive Instandhaltung : Ich bin ein überzeugter Befürworter der vorbeugenden Instandhaltung. Es ist wie beim Tanzen: Kennt man die Schritte, um Probleme zu vermeiden, senkt man die Kosten und sorgt für einen reibungslosen Produktionsablauf.

Die Auswirkungen auf die Rohstoffaufbereitung

Die Rohmaterialaufbereitung ist der erste entscheidende Schritt in unserem Prozess. Wird hier die Maschinenausstattung vernachlässigt, führt dies zu ungleichmäßiger Erwärmung und ungleichmäßigem Schmelzen der Kunststoffgranulate, was erhebliche Probleme im Endprodukt verursacht.

| Wartungsmaßnahme | Auswirkungen auf die Leistung |

|---|---|

| Regelmäßige Kalibrierung der Temperatureinstellungen | Gewährleistet gleichmäßige Schmelztemperaturen und verbessert so die Fließfähigkeit und Konsistenz der Schmelze. |

| Reinigung des Trichters und des Zylinders | Verhindert Verunreinigungen und Verstopfungen, die den Materialfluss stören könnten. |

Ich hatte einmal mit einer Produktcharge zu tun, bei der es aufgrund eines verstopften Trichters wegen mangelnder Reinigung Probleme gab. Regelmäßige Kontrollen sind unerlässlich, um dieses Problem zu vermeiden!

Leistung der Einspritzstufe

Bei der Einspritzung ist die Wartung von entscheidender Bedeutung, da sie Präzision und Leistung vereint. Mangelhafte Wartung führt zu Fehlern wie unvollständigen Einspritzungen oder Schweißspuren.

- Wichtigste Wartungsaufgaben:

- Abgenutzte Schrauben oder Zylinder prüfen und gegebenenfalls austauschen.

- Die Einspritzdüse muss frei von Verstopfungen sein.

Diese Aufgaben helfen den Maschinen, die Formen präzise und effizient zu füllen, wodurch die Qualität der Produkte verbessert wird, auf die der Designer stolz ist.

Effizienz der Pressekonferenzbühne

Die Presshaltung erfordert eine gleichmäßige Druckanwendung. Ein vernachlässigtes Hydrauliksystem ist wie ein undichter Eimer zum Wasserhalten; Maßabweichungen am Produkt können auftreten, wenn der Druck hier nicht konstant ist.

| Wartungsaufgabe | Folgen der Vernachlässigung |

|---|---|

| Regelmäßige Kontrolle des Hydraulikflüssigkeitsstands | Zu niedrige Werte können zu unzureichendem Druck führen, was Maßungenauigkeiten bei Formteilen zur Folge hat. |

| Überprüfung von Dichtungen und Verbindungsstücken auf Undichtigkeiten | Leckagen können die Effizienz verringern und die Betriebskosten erhöhen. |

Glaub mir, hier ist ein konstanter Druck unerlässlich! Ein kleiner Fehler beeinträchtigt die gesamte Produktionslinie!

Dynamik der Kühlstufe

Vergessen Sie nicht die Kühlung; sie ist entscheidend, um Verformungen des Produkts nach dem Entformen zu verhindern. Ein schlecht gewartetes Kühlsystem führt zu ungleichmäßiger Kühlung und damit zu verzogenen Produkten, was unerwünscht ist.

- Wartung des Kühlsystems:

- Für einen optimalen Durchfluss die Kühlkanäle regelmäßig reinigen.

- Die Temperaturen werden überwacht, um sicherzustellen, dass sie im gewünschten Bereich bleiben.

Ich habe selbst schon Kühlprobleme aufgrund vernachlässigter Kanäle erlebt; das war eine Lektion, die ich auf die harte Tour lernen musste.

Formöffnungs- und Entformungsphase

Das Öffnen der Form ist der Lohn für all unsere Bemühungen! Die ordnungsgemäße Wartung des Formschließmechanismus ist unerlässlich, da Verschleiß zu Produktschäden und längeren Zykluszeiten führt.

- Wesentliche Wartungsmaßnahmen:

- Bewegliche Teile sollten geschmiert werden, um ein Verklemmen oder Blockieren beim Öffnen der Form zu verhindern.

- Prüfen Sie die Auswerfermechanismen auf Verschleiß und Beschädigungen.

Die Priorisierung dieser Aufgaben gewährleistet einen reibungslosen Produktionsprozess für mein Team und mich.

Regelmäßige Wartung verbessert nicht nur die Maschinenleistung, sondern verlängert auch deren Lebensdauer und optimiert die Produktionseffizienz – ein Vorteil für alle Beteiligten! Weitere Informationen zu Best Practices für die Wartung von Spritzgießmaschinen finden Sie in diesem Leitfaden 7 .

Regelmäßige Wartung beugt unerwarteten Maschinenausfällen vor.WAHR

Durch regelmäßige Wartung wird das Risiko von Maschinenausfällen verringert, eine ununterbrochene Produktion sichergestellt und kostspielige Ausfallzeiten minimiert.

Schlecht gewartete Maschinen führen zu erheblichen Produktmängeln.WAHR

Wird die Wartung vernachlässigt, kann dies zu Problemen wie ungleichmäßiger Erwärmung führen, was wiederum Defekte wie unvollständige Füllung oder Schweißspuren an Formteilen zur Folge haben kann.

Abschluss

Erkunden Sie die detaillierten Phasen des Kunststoffspritzgießens, wobei die Rohmaterialvorbereitung, das Einspritzen, das Abkühlen und das Entformen hervorgehoben werden, während gleichzeitig die Rolle von Konstruktion und Wartung bei der Sicherstellung der Produktqualität betont wird.

-

Entdecken Sie detaillierte Leitfäden zu Spritzgusskomponenten, um Ihr Verständnis zu vertiefen und Ihre Konstruktionsprozesse zu verbessern. ↩

-

Erforschen Sie fortgeschrittene Techniken zur Steuerung des Einspritzdrucks unter Berücksichtigung der Temperatureinstellungen. ↩

-

Erfahren Sie, wie Kühltechniken Ihre Spritzgussprozesse effektiv optimieren können. ↩

-

Lernen Sie Entformungsstrategien kennen, die die Temperatur berücksichtigen, um eine bessere Produktintegrität zu gewährleisten. ↩

-

Entdecken Sie eine detaillierte Liste der im Spritzgussverfahren verwendeten Materialien, um Ihr Wissen zu erweitern und bessere Projektentscheidungen zu treffen. ↩

-

Durch Klicken auf diesen Link erhalten Sie wertvolle Einblicke in die Bewältigung häufiger Herausforderungen beim Spritzgießen und erweitern so Ihr Fertigungswissen. ↩

-

Entdecken Sie wichtige Wartungstipps, die die Leistung und Effizienz Ihrer Spritzgießmaschine steigern können. ↩