Haben Sie sich jemals gefragt, wie etwas so Einfaches wie eine Rippe ein ganzes Design verändern kann?

Kunststoffrippen verbessern das Spritzgussdesign, indem sie strukturelle Unterstützung bieten, Verformungen reduzieren und dünnere Wände ermöglichen, wodurch Stabilität, Materialeffizienz und Leistung verbessert und Produktionskosten gesenkt werden.

Ich erinnere mich, als ich in meiner Karriere zum ersten Mal mit dem Konzept der Kunststoffrippen in Berührung kam. Es war, als hätte man eine geheime Zutat entdeckt, die dafür sorgt, dass alles einfach besser funktioniert. Diese Rippen stärken nicht nur die strukturelle Integrität, sondern ermöglichen uns auch Innovationen mit dünneren und leichteren Designs. Die Reise, ihren Einfluss auf die Reduzierung des Materialverbrauchs bei gleichzeitiger Beibehaltung der Festigkeit zu verstehen, fühlte sich an, als würde ich eine neue Ebene in meinem Designspiel freischalten. Sehen wir uns also an, wie diese unscheinbaren Komponenten Ihren Ansatz beim Spritzgießen revolutionieren können.

Kunststoffrippen reduzieren den Verzug bei Spritzgussteilen.WAHR

Rippen sorgen für strukturelle Unterstützung und minimieren Verformungen beim Abkühlen.

Die Verwendung von Kunststoffrippen erhöht die Produktionskosten beim Formen.FALSCH

Rippen verbessern die Materialeffizienz, was typischerweise die Gesamtkosten senkt.

- 1. Was sind Kunststoffrippen beim Spritzgießen?

- 2. Warum werden Rippen verwendet, anstatt die Wandstärke zu erhöhen?

- 3. Was sind die Best Practices für das Rippendesign beim Spritzgießen?

- 4. Wie wirken sich Kunststoffrippen auf den Materialfluss und die Kühlung aus?

- 5. Können Kunststoffrippen die Produktionskosten senken?

- 6. Abschluss

Was sind Kunststoffrippen beim Spritzgießen?

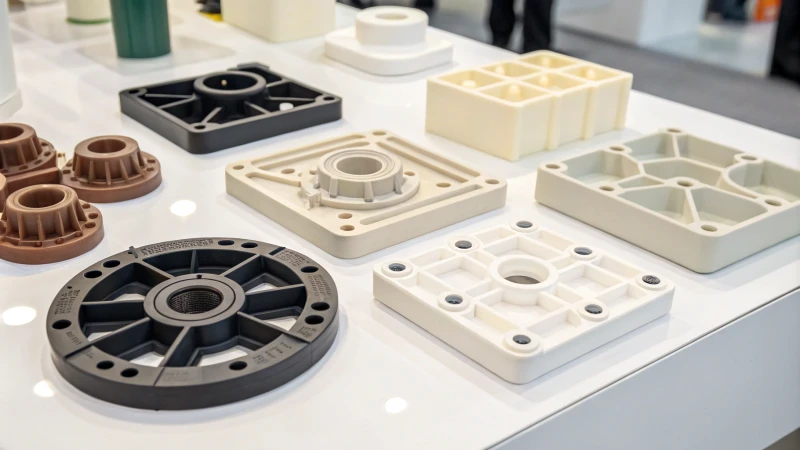

Haben Sie sich jemals gefragt, wie Spritzgussteile es schaffen, sowohl leicht als auch stabil zu sein? Das Geheimnis liegt im cleveren Design der Kunststoffrippen, diesen unbesungenen Helden, die für mehr Stabilität sorgen, ohne aufzutragen.

Kunststoffrippen beim Spritzgießen sind vertikale Strukturen, die die Festigkeit und Steifigkeit von Teilen erhöhen, den Materialverbrauch reduzieren, die strukturelle Integrität verbessern, Verformungen minimieren und die Tragfähigkeit erhöhen.

Die Rolle von Kunststoffrippen

Ich erinnere mich, als ich zum ersten Mal in die Welt des Spritzgießens stolperte; Es war ein Labyrinth aus Techniken und Terminologien. Aber schon bald wurde mir klar, wie wichtig diese winzigen, aber mächtigen Plastikrippen sind. Sie ähneln den Stützbalken in einem Wolkenkratzer und sorgen für die dringend benötigte Stabilität ohne zusätzliches Gewicht. Diese vertikalen Strukturen innerhalb eines Formteils machen den entscheidenden Unterschied, insbesondere wenn Sie versuchen, Haltbarkeit und Kosteneffizienz in Einklang zu bringen.

Verbesserung der strukturellen Integrität

Wenn ich an meine frühen Projekte zurückdenke, kann ich mich an unzählige Male erinnern, als ein Teil auf der Leinwand perfekt schien, sich in der Realität jedoch als dürftig herausstellte. Hier kamen Kunststoffrippen zur Rettung. Durch die strategische Platzierung dieser Rippen konnte ich die Steifigkeit verbessern, ohne das Material zu überlasten. Dies hielt nicht nur die Kosten unter Kontrolle, sondern verhinderte auch lästige Probleme wie Verzug und Gewichtszunahme. Es ist, als würde man eine leichte Brücke bauen – stark genug, um den Verkehr aufzunehmen, aber nicht so schwer, dass sie unter ihrem eigenen Gewicht zusammenbricht.

| Überlegungen zum Rippendesign | Beschreibung |

|---|---|

| Höhe | Sollte das Dreifache der Wandstärke nicht überschreiten, um Einfallstellen zu vermeiden |

| Dicke | Idealerweise das 0,5- bis 0,7-fache der Wandstärke, um die Festigkeit aufrechtzuerhalten |

| Entwurfswinkel | Gewährleistet eine einfache Entfernung aus Formen, typischerweise 0,5 bis 1 Grad |

Best Practices im Rippendesign

Aufgrund meiner Erfolge und Fehltritte habe ich einige wertvolle Lektionen im Rippendesign gelernt. Die richtige Platzierung und Dimensionierung ist von größter Bedeutung, um Fehler wie Einfallstellen oder Bindenähte zu vermeiden. Ich erinnere mich an ein Projekt, bei dem das Ignorieren dieser Tatsache zu kostspieligem Ausschuss führte. Jetzt stelle ich sicher, dass die Rippenhöhe 1 genau richtig ist, um Oberflächenfehler zu verhindern, und dass die Rippendicke konstant bleibt, um interne Spannungen zu vermeiden.

Mögliche Fallstricke

Doch selbst bei den besten Absichten können Fehler passieren. Übergroße Rippen können zu Einfallstellen und anderen Unvollkommenheiten führen, die nicht nur kosmetische Albträume sind, sondern auch das Teil schwächen. Es ist von entscheidender Bedeutung, die Rippenabmessungen mit den allgemeinen Designanforderungen in Einklang zu bringen, was ich durch Versuch und Irrtum zu schätzen gelernt habe.

Für detailliertere Einblicke in das Rippendesign ist es hilfreich, verschiedene Fallstudien und praktische Anwendungen in diesem Bereich zu untersuchen. Das Lernen aus Expertenmeinungen 2 war für mich von entscheidender Bedeutung und lieferte Tipps zur Optimierung der Rippenstrukturen verschiedener Produkte.

Das Verständnis dieser Aspekte von Kunststoffrippen wird Designern wie Jacky die Möglichkeit geben, fundierte Entscheidungen zu treffen, die die Haltbarkeit und Leistung des Produkts verbessern.

Kunststoffrippen erhöhen die Steifigkeit des Teils ohne zusätzliches Material.WAHR

Rippen erhöhen die Steifigkeit, indem sie Halt bieten und so den Materialverbrauch reduzieren.

Die Rippenhöhe sollte das Dreifache der Wandstärke überschreiten.FALSCH

Eine Überschreitung dieser Höhe kann zu Mängeln wie Einfallstellen führen.

Warum werden Rippen verwendet, anstatt die Wandstärke zu erhöhen?

Haben Sie sich jemals gefragt, warum Rippen die erste Wahl sind, anstatt die Wände im Produktdesign nur dicker zu machen? Es geht darum, die richtige Mischung aus Festigkeit und Materialeinsparungen zu finden und lästige Formfehler in Schach zu halten.

Rippen werden bei Kunststoffkonstruktionen gegenüber dickeren Wänden bevorzugt, um die Festigkeit zu erhöhen, Verformungen zu verhindern, den Materialverbrauch zu reduzieren, die Kosten zu senken und die Formbarkeit zu verbessern.

Strukturelle Integrität verstehen

Ich erinnere mich an meine frühen Tage im Design, als ich versuchte herauszufinden, wie man Teile stärker machen kann, ohne sie schwerer oder teurer zu machen. Es war, als würde man ein Rätsel lösen! Da entdeckte ich die Magie der Rippchen. Diese kleinen Verstärkungen verleihen dem Bauteil den zusätzlichen Schwung, den es in Sachen Festigkeit braucht, ohne die Probleme, die dickere Wände mit sich bringen – wie Verziehen und die gefürchteten Einfallstellen. Durch die Verwendung von Rippen konnte ich die Spannung gleichmäßig verteilen, was sich positiv auf die Qualität meiner Designs auswirkte.

Materialeffizienz und Kosteneffizienz

Eine Lektion, die ich auf die harte Tour gelernt habe, ist, dass die Materialkosten in die Höhe schnellen können, wenn man nicht aufpasst. Durch die Verwendung von Rippen ist es mir gelungen, diese Kosten unter Kontrolle zu halten. Dickere Wände verbrauchen einfach mehr Material und Zeit – beides ist in der Massenproduktion 3 , wo jeder Cent zählt, kostspielig. Die Effizienz der Rippen bedeutet, dass weniger Material verbraucht wird und dennoch die nötige Festigkeit erhalten bleibt. Es ist eine Win-Win-Situation!

Vermeidung von Fehlern und Verbesserung der Formbarkeit

Früher hatte ich mit Kühlinkonsistenzen zu kämpfen, die zu Defekten wie Verzug führten. Dickere Wände machten es noch schlimmer. Aber dann wandte ich mich den Rippen zu und es kam mir wie ein Aha-Erlebnis vor. Rippen sorgen für eine gleichmäßige Wandstärke und sorgen so für eine gleichmäßige Kühlung des gesamten Teils. Dadurch wurde die Formbarkeit erheblich verbessert und die Fehlerquote bei meinen Projekten verringert. Vertrauen Sie mir, es ist unglaublich befriedigend zu sehen, wie ein qualitativ hochwertiges Teil ohne Mängel herauskommt.

Tabelle: Vergleich von Rippen und erhöhter Wandstärke

| Aspekt | Rippchen | Erhöhte Wandstärke |

|---|---|---|

| Materialverbrauch | Untere | Höher |

| Strukturelle Stärke | Erweitert | Möglicherweise kompromittiert |

| Fehlerrisiko | Reduziert | Erhöht |

| Produktionszeit | Kürzer | Aufgrund der Abkühlung länger |

| Kosten | Sparsamer | Teurer |

Das Verständnis dieser Faktoren war entscheidend für die Optimierung meiner Designs hinsichtlich Leistung, Kosten und Herstellbarkeit. Bei der Entscheidung zwischen der Verwendung von Rippen und einer Erhöhung der Wandstärke kommt es oft darauf an, das richtige Gleichgewicht für bestimmte Anwendungen 4 . Das Treffen fundierter Entscheidungen hat nicht nur meine Entwürfe verbessert, sondern mir auch mehr Selbstvertrauen bei der Bewältigung neuer Herausforderungen gegeben.

Rippen verbessern die strukturelle Integrität bei dicken Wänden.WAHR

Rippen verteilen die Belastung gleichmäßig und erhöhen die Festigkeit ohne Verzugsgefahr.

Dickere Wände sind kostengünstiger als Rippen.FALSCH

Rippen verbrauchen weniger Material und verkürzen die Abkühlzeit, wodurch die Kosten gesenkt werden.

Was sind die Best Practices für das Rippendesign beim Spritzgießen?

Ich erinnere mich an meinen ersten Einstieg in das Rippendesign beim Spritzgießen und daran, wie die Beherrschung dieser Techniken bahnbrechend war. Finden wir heraus, wie man es richtig macht!

Zu den bewährten Methoden für die Rippenkonstruktion beim Spritzgießen gehören die Optimierung der Rippendicke, -höhe und -schrägen sowie die richtige Abstände und Ausrichtung, um Verformungen zu verhindern und die strukturelle Integrität zu verbessern.

Rippendicke verstehen

Ich kann nicht genug betonen, wie wichtig die richtige Rippenstärke ist – sie ist sozusagen das Rückgrat Ihres Designs. Idealerweise sollte die Rippenstärke zwischen 50 und 70 % Ihrer Wandstärke betragen. Wenn Sie es übertreiben, kann dies zu lästigen Einfallstellen und anderen Mängeln 5 , die Ihnen den Tag ruinieren können.

Beispieltabelle:

| Wandstärke (mm) | Empfohlene Rippenstärke (mm) |

|---|---|

| 2.0 | 1.0 – 1.4 |

| 3.0 | 1.5 – 2.1 |

Überlegungen zur Rippenhöhe

Die Rippenhöhe ist ein weiteres Puzzleteil. Es erhöht die Steifigkeit, ohne dass die Herstellung Ihres Designs zu einem Albtraum wird. Halten Sie die Wandstärke unter dem Dreifachen der Wandstärke, um Spannungskonzentrationen 6 . Glauben Sie mir, ein zu hoher Alkoholkonsum kann mehr Kopfschmerzen verursachen, als er wert ist.

Schrägenwinkel und Abstände

Formschrägen sind Ihre besten Freunde, um sicherzustellen, dass Ihre Teile leicht aus der Form herausspringen. Ich empfehle einen sanften Entformungswinkel von 0,5° bis 1°. Stellen Sie sich den Abstand wie einen persönlichen Raum vor: Die Rippen sollten mindestens das Doppelte der Wandstärke voneinander entfernt sein, um eine reibungslose Kühlung und Strömung zu gewährleisten.

Rippenorientierung und -ausrichtung

Die Ausrichtung der Rippen in Richtung des Materialflusses kann den entscheidenden Unterschied in Bezug auf Festigkeit und Stabilität ausmachen. Es ist, als würde man ein Boot mit der Strömung und nicht dagegen rudern. Diese Ausrichtung kann Füllprobleme erheblich reduzieren und die Steifigkeit erhöhen.

Checkliste für das Rippendesign:

- Halten Sie die Rippenstärke bei 50–70 % der Wandstärke.

- Begrenzen Sie die Rippenhöhe auf maximal das Dreifache der Wandstärke.

- Wenden Sie Formschrägen von 0,5° bis 1° an.

- Abstandsrippen im Abstand von mindestens der doppelten Wandstärke.

- Richten Sie die Rippen für eine optimale Unterstützung an der Materialflussrichtung aus.

Durch die Umsetzung dieser Praktiken werden nicht nur Probleme wie Verformungen reduziert, sondern auch die Haltbarkeit und Funktionalität Ihrer Spritzgussteile verbessert. Designstrategien 7 auszuprobieren, um die Leistung Ihres Produkts auf die nächste Stufe zu heben.

Die Rippenstärke sollte 50–70 % der Wandstärke betragen.WAHR

Dieser Bereich verhindert Fehler wie Einfallstellen beim Spritzgießen.

Die Rippenhöhe kann das Dreifache der Wandstärke überschreiten.FALSCH

Das Überschreiten dieser Grenze führt zu Stresskonzentrationsproblemen.

Wie wirken sich Kunststoffrippen auf den Materialfluss und die Kühlung aus?

Haben Sie sich jemals gefragt, wie diese kleinen Details in Kunststoffteilen einen großen Unterschied machen können? Tauchen Sie mit mir in die Welt der Kunststoffrippen ein!

Kunststoffrippen verbessern die strukturelle Integrität und leiten den Materialfluss beim Spritzgießen, was sich auf Kühlung und Effizienz auswirkt. Sie sorgen für eine gleichmäßige Befüllung, beeinflussen die Abkühlgeschwindigkeit und optimieren Zykluszeiten und Teilequalität.

Die Rolle von Kunststoffrippen im Materialfluss

Ich erinnere mich an das erste Mal, als ich beim Spritzgießen auf das Konzept der Kunststoffrippen stieß. Es war während eines Projekts, bei dem ich ein Gehäuse für ein Gerät entwerfen musste. Ich habe gelernt, dass Rippen wie die unbesungenen Helden des Designs sind – sie verleihen Stabilität, ohne viel Gewicht zu verursachen. Wenn Sie sie richtig platzieren, leiten sie den geschmolzenen Kunststoff wie ein Maestro, der ein Orchester dirigiert, und sorgen dafür, dass er jeden Winkel und jede Ritze ausfüllt.

- Strömungsrichtung: Es ist erstaunlich, wie eine gut platzierte Rippe die Strömung im Formhohlraum 8 und so Probleme wie Luftblasen oder unvollständige Füllungen verhindert. Stellen Sie sich das so vor, als würden Sie eine perfekte Rennstrecke einrichten, durch die das Harz rasen kann.

- Durchflussrate: Die Rippen bestimmen auch, wie schnell sich das Harz bewegt, was die Zykluszeit um wertvolle Sekunden verkürzt und die Produktionseffizienz steigert. Es ist, als ob Sie die perfekte Gangschaltung gefunden hätten, mit der Sie mühelos cruisen können.

Auswirkungen auf die Kühlraten

Rippen leiten nicht nur den Fluss; Sie spielen auch eine zentrale Rolle bei der Kühlung. Es ähnelt der unterschiedlichen Dicke eines Pullovers und kann das Wärmegefühl verändern.

- Wärmeübertragung: Ich hatte Fälle, in denen ich dickere Abschnitte nicht berücksichtigt habe, was zu Verwerfungen führte – das ist eine echte Lektion in Sachen Geduld und Präzision. Durch die Verwaltung dieser Abschnitte wird eine gleichmäßige Kühlung gewährleistet.

- Zykluszeit: Durch die Optimierung des Rippendesigns können Sie eine schnellere Abkühlung erreichen, die Zykluszeiten verkürzen und Ihre Produktionsraten steigern.

Gestaltung optimaler Rippen

Das Gleichgewicht zwischen struktureller Integrität und Prozesseffizienz ist von entscheidender Bedeutung. Es ist wie eine Gratwanderung – aufregend und doch herausfordernd. Hier ist eine Kurzanleitung:

| Designaspekt | Rücksichtnahme |

|---|---|

| Rippendicke | Sollte 50–70 % der Wandstärke betragen |

| Rippenhöhe | Auf die dreifache Rippendicke beschränken |

| Rippenschrägewinkel | Typischerweise 0,5° bis 1° für einfaches Auswerfen |

Durch die Einhaltung dieser Richtlinien können Sie potenzielle Probleme umgehen und die Produktleistung verbessern.

Herausforderungen beim Rippendesign

Das Entwerfen von Rippen hat seine Hürden – zum Beispiel das Vermeiden von Einfallstellen und die Aufrechterhaltung eines glatten Aussehens der Teile.

- Einfallstellen: Diese können für Designer ein Albtraum sein, können aber durch eine gleichmäßige Wandstärke und eine durchdachte Rippenanordnung minimiert werden.

- Ästhetik: Es kommt auf die Strategie an. Rippen sollten nahtlos ineinander übergehen und die Funktion verbessern, ohne das Aussehen zu beeinträchtigen. Stellen Sie sich vor, dass sie Teil der DNA des Produkts sind und dessen Form und Funktion auf subtile, aber deutliche Weise verändern.

Für diejenigen unter uns, die stets auf der Suche nach dem neuesten Stand sind, kann die Beschäftigung mit Rippenplatzierungstechniken 9 zu innovativen Lösungen führen, die Funktion und Form vereinen und sicherstellen, dass unsere Kreationen sowohl effektiv als auch auffällig sind.

Kunststoffrippen verlängern die Zykluszeit beim Spritzgießen.FALSCH

Rippen können die Kühlung optimieren und möglicherweise die Zykluszeit verkürzen.

Die richtige Ausrichtung der Rippen verhindert Lufteinschlüsse in den Formen.WAHR

Die richtige Platzierung der Rippen leitet den Fluss und reduziert Defekte wie Lufteinschlüsse.

Können Kunststoffrippen die Produktionskosten senken?

Haben Sie sich jemals gefragt, ob etwas so Einfaches wie Kunststoffrippen die Produktionskosten grundlegend verändern könnte?

Kunststoffrippen können die Produktionskosten senken, indem sie den Materialverbrauch minimieren, die strukturelle Festigkeit erhöhen, Spritzgussdesigns optimieren und die Produktqualität aufrechterhalten.

Kunststoffrippen im Design verstehen

Ich erinnere mich an meine erste Begegnung mit Kunststoffrippen, als ich beauftragt wurde, ein Teil für ein kleines Elektronikgerät neu zu entwerfen. Anfangs war ich skeptisch – könnten diese winzigen, unsichtbaren Merkmale wirklich einen Unterschied machen? Aber als ich tiefer eintauchte, erfuhr ich, dass Kunststoffrippen wie die unbesungenen Helden unter den Formteilen sind. Sie bieten entscheidenden Halt für dünne Wände, ohne viel Gewicht hinzuzufügen, und erhöhen die Steifigkeit und Festigkeit – ein Muss, um Geräte in unserer immer anspruchsvolleren Welt der Unterhaltungselektronik langlebig zu halten.

Materialeffizienz

Die strategische Platzierung von Rippchen in Ihrem Design ist wie die Suche nach dem Geheimrezept für Omas legendären Kuchen – wenn Sie es einmal richtig hinbekommen, sind die Ergebnisse spektakulär. Ich habe herausgefunden, dass wir durch den intelligenten Einsatz von Rippchen den Rohstoffverbrauch deutlich einsparen können. Das ist nicht nur Geiz. In der Großserienfertigung 10 kann bereits eine winzige Materialeinsparung viel Geld ausmachen.

Verbesserung der strukturellen Integrität

Bei Kunststoffrippen geht es nicht nur um Kosteneinsparungen, sondern auch um die Stärkung der Struktur. Stellen Sie sich vor, es gäbe weniger Produktionsfehler und ein geringeres Risiko eines Produktversagens – genau das bringen Rippchen mit sich. Bei einem Projekt, an dem ich gearbeitet habe, ging es darum, Rippen einzubauen, um dünnere Wände zu ermöglichen. Das Ergebnis? Wir haben nicht nur Material gespart, sondern die Endprodukte waren auch leichter, was den Versand und die Handhabung erleichterte.

| Vorteile von Kunststoffrippen | Beschreibung |

|---|---|

| Materialeinsparungen | Weniger Material führt zu geringeren Kosten. |

| Kraftsteigerung | Erhöhte Teilefestigkeit bei minimaler Gewichtszunahme. |

| Designflexibilität | Mehr Optionen für komplexe Formen und Formen. |

Best Practices im Rippendesign

Beim Rippendesign kommt es vor allem auf die Ausgewogenheit an. Wenn sie zu dick sind, kann es zu Einfallstellen oder Verformungen kommen – der Albtraum eines jeden Designers. Die goldene Regel? Halten Sie die Rippenstärke unter 60 % der Wandstärke.

Einbindung von Rippen in CAD -Software

Mit fortschrittlichen CAD- Tools 11 kann ich simulieren, wie sich Rippen auf ein Design auswirken, bevor wir überhaupt mit der Produktion beginnen. Dadurch kann ich potenzielle Belastungspunkte erkennen und das Rippendesign optimieren, um eine erstklassige Leistung zu erzielen.

Die Einbeziehung von Rippchen hat für mich und viele andere in unserem Bereich eine entscheidende Veränderung bewirkt. Dadurch können wir ästhetische und funktionale Anforderungen erfüllen und gleichzeitig die Produktionskosten niedrig halten. Darüber hinaus stehen diese Strategien im Einklang mit nachhaltigen Herstellungspraktiken – eine Win-Win-Situation! Warum also nicht mit verschiedenen Rippenkonfigurationen experimentieren, um bei Ihrem nächsten Projekt den perfekten Ton zu treffen?

Kunststoffrippen reduzieren den Rohstoffverbrauch bei der Herstellung.WAHR

Strategisch platzierte Rippen senken den Materialbedarf und sparen Kosten.

Aus Festigkeitsgründen sollte die Rippenstärke mehr als 60 % der Wandstärke betragen.FALSCH

Die Rippendicke sollte 60 % nicht überschreiten, um Defekte zu vermeiden.

Abschluss

Kunststoffrippen verbessern das Spritzgussdesign, indem sie strukturelle Unterstützung bieten, Verformungen reduzieren und dünnere Wände ermöglichen, was zu einer verbesserten Leistung und niedrigeren Produktionskosten führt.

-

Durch die Ermittlung der idealen Rippenhöhe werden Fehler wie Einfallstellen vermieden und die Teilequalität verbessert. ↩

-

Erhalten Sie von Branchenexperten Einblicke in effektive Rippendesignpraktiken für hervorragende Formergebnisse. ↩

-

Entdecken Sie, wie Rippen in der Massenproduktion im Vergleich zu dickeren Wänden Kostenvorteile bieten. ↩

-

Entdecken Sie, wie die Wahl zwischen Rippen und Wandstärke je nach Anwendung variiert. ↩

-

Dieser Link bietet Einblicke in häufige Fehler, die durch eine falsche Rippendicke verursacht werden, und hilft Ihnen, Konstruktionsfallen zu vermeiden. ↩

-

Das Verständnis der Auswirkungen der Spannungskonzentration hilft bei der Verbesserung des Rippendesigns und der Minimierung von Strukturfehlern. ↩

-

Entdecken Sie innovative Strategien für das Rippendesign, die die Leistung und Effizienz in der Fertigung verbessern können. ↩

-

Erfahren Sie, wie die Rippenausrichtung den Materialfluss optimieren, Fehler wie Lufteinschlüsse verhindern und die Effizienz der Formfüllung verbessern kann. ↩

-

Entdecken Sie innovative Strategien zur Rippenplatzierung, um sowohl die Ästhetik als auch die Funktionsleistung des Teils zu verbessern. ↩

-

Entdecken Sie, wie Kunststoffrippen die Kosten in umfangreichen Produktionslinien senken, und bieten Sie Einblicke in die Materialeffizienz und strukturelle Verbesserungen. ↩

-

Entdecken Sie die besten CAD-Tools, die bei der Rippenkonstruktion helfen und durch Simulation zur Optimierung der strukturellen Integrität und Kosteneffizienz beitragen. ↩