Haben Sie sich jemals gefragt, wie der Plastikmüll die Produkte beeinflusst, die wir täglich sehen?

Das Verständnis dafür, wie die Fließfähigkeit von Kunststoffen das Spritzgießen beeinflusst, ist entscheidend für die Optimierung der Fertigungsergebnisse.

Die Grundlagen zu beherrschen ist wichtig, doch die detaillierte Auseinandersetzung mit der Steuerung der Fließfähigkeit von Kunststoffen kann Ihre Fertigungskompetenzen auf ein neues Niveau heben. Lassen Sie uns gemeinsam einige Experteneinblicke und praktische Strategien erkunden.

Die Fließfähigkeit des Kunststoffs beeinflusst die Formfüllleistung.WAHR

Die hohe Fließfähigkeit gewährleistet eine vollständige Formfüllung, wodurch Defekte reduziert und die Produktqualität verbessert werden.

- 1. Welche Rolle spielt die Fließfähigkeit von Kunststoffen für die Formfüllleistung?

- 2. Wie kann die Materialwahl die Fließfähigkeit von Kunststoffen beeinflussen?

- 3. Welche Spritzgussparameter beeinflussen die Fließfähigkeitskontrolle?

- 4. Wie beeinflusst die Formgestaltung die Fließfähigkeit von Kunststoffen?

- 5. Abschluss

Welche Rolle spielt die Fließfähigkeit von Kunststoffen für die Formfüllleistung?

Die Fließfähigkeit des Kunststoffs ist ein entscheidender Faktor beim Spritzgießen und beeinflusst die Effizienz und Qualität der Formfüllung.

Die Fließfähigkeit von Kunststoffen bestimmt, wie gut das Material in die Formhohlräume fließt und beeinflusst somit die Vollständigkeit und Qualität des Produkts. Eine hohe Fließfähigkeit gewährleistet eine vollständige Füllung und reduziert Fehler wie unvollständige Füllungen und unebene Oberflächen, insbesondere bei komplexen Formen. Umgekehrt kann eine geringe Fließfähigkeit zu unvollständigen Füllungen führen und die Produktintegrität beeinträchtigen.

Plastische Fließfähigkeit verstehen

Die Fließfähigkeit von Kunststoffen beschreibt, wie leicht die Kunststoffschmelze beim Spritzgießen in die komplexen Kavitäten einer Form fließt. Diese Eigenschaft ist entscheidend für die Qualität und Effizienz des Endprodukts.

Auswirkungen auf die Abfüllleistung

-

Vollständige Füllung: Dank seiner hohen Fließfähigkeit kann der Kunststoff auch komplexe Formgeometrien problemlos durchlaufen und selbst die schwierigsten Ecken vollständig ausfüllen. Dadurch werden Fehler wie unvollständige Füllungen reduziert, bei denen das Material die Form nicht vollständig ausfüllt und Lücken oder unfertige Bereiche hinterlässt.

-

Gleichmäßige Verteilung: Gute Fließfähigkeit trägt zu einer gleichmäßigen Materialverteilung in der Form bei. Diese Gleichmäßigkeit ist entscheidend für eine gleichbleibende Produktdichte und reduziert innere Spannungen, die während des Gebrauchs zu Fehlern wie Verzug oder Rissen führen können.

Praktische Beispiele

Stellen Sie sich vor, Sie produzieren einen dünnwandigen Behälter. Ein Kunststoff mit hoher Fließfähigkeit füllt dünne Bereiche zuverlässiger und ergibt so ein stabiles und optisch ansprechendes Produkt. Die Verwendung eines schlecht fließenden Kunststoffs hingegen kann zu ungleichmäßigen Wandstärken und potenziellen Schwachstellen führen.

Das Zusammenspiel zwischen Fließfähigkeit und Formendesign

Die Konstruktion der Form selbst kann Probleme im Zusammenhang mit der Fließfähigkeit des Kunststoffs verstärken oder abschwächen. Beispielsweise kann eine Vergrößerung des Angusses – der Eintrittsstelle des Kunststoffs in die Form – die Fließfähigkeit verbessern und so ein besseres Einfließen in enge Zwischenräume ermöglichen.

Tabelle: Einfluss der Werkzeugkonstruktion auf die Fließfähigkeit

| Formfunktion | Auswirkung auf die Fluidität |

|---|---|

| Torgröße | Größere Tore verbessern den Durchfluss |

| Läuferdesign | Optimierte Ansaugrohre reduzieren den Strömungswiderstand |

| Oberflächenrauheit | Glattere Oberflächen verbessern den Durchfluss |

Das Verständnis dieser Dynamiken ist für Hersteller, die Produktqualität und Produktionseffizienz verbessern wollen, unerlässlich. Anpassungen im Werkzeugdesign können Einschränkungen der Materialfließfähigkeit ausgleichen und so eine bessere Kontrolle über den Spritzgießprozess ermöglichen.

Beherrschung dieser Aspekte der Kunststofffließfähigkeit¹ können Hersteller ihre Produktionsergebnisse deutlich steigern und Produkte gewährleisten, die hohen Qualitäts- und Leistungsstandards entsprechen.

Eine hohe Fließfähigkeit reduziert Formfüllungsfehler.WAHR

Die hohe Fließfähigkeit gewährleistet eine vollständige Füllung und minimiert Defekte wie unvollständige Füllungen.

Größere Angüsse verringern die Fließfähigkeit des Kunststoffs.FALSCH

Größere Angüsse verbessern tatsächlich den Durchfluss und erhöhen die Fließfähigkeit in den Formen.

Wie kann die Materialwahl die Fließfähigkeit von Kunststoffen beeinflussen?

Die Wahl des richtigen Materials ist entscheidend für die Kontrolle der Fließfähigkeit von Kunststoffen in Spritzgussverfahren.

Die Materialauswahl hat direkten Einfluss auf die Fließfähigkeit von Kunststoffen, da sie deren Molekularstruktur und Zusammensetzung verändert. Die Wahl von Polymeren, Additiven und Füllstoffen kann die Fließeigenschaften verbessern oder verschlechtern. Daher ist es entscheidend, Materialien auszuwählen, die den spezifischen Anforderungen an den Formgebungsprozess und den Produkteigenschaften entsprechen.

Grundlagen der Polymerwissenschaft verstehen

Die Fließfähigkeit von Kunststoffen hängt maßgeblich vom jeweiligen Polymer ab. Unterschiedliche Polymere weisen einzigartige Molekulargewichte und Strukturen auf, die ihre Fließeigenschaften erheblich beeinflussen. So zeigen beispielsweise Polymere mit niedrigem Molekulargewicht aufgrund ihrer einfacheren Kettenstrukturen typischerweise eine bessere Fließfähigkeit. Polymere mit hohem Molekulargewicht hingegen bieten zwar eine höhere Festigkeit, können aber Probleme mit der Fließfähigkeit aufweisen.

Rolle von Zusatzstoffen und Füllstoffen

Additive spielen eine entscheidende Rolle bei der Modifizierung der Fließfähigkeit von Kunststoffen. Weichmacher werden beispielsweise Polymeren zugesetzt, um deren Flexibilität und Fließfähigkeit durch Reduzierung der intermolekularen Kräfte zu erhöhen. Gängige Additive wie Gleitmittel und Fließvermittler tragen ebenfalls dazu bei, die gewünschten Fließeigenschaften zu erzielen, indem sie die Viskosität senken und die Schmierung zwischen den Polymerketten verbessern.

Füllstoffe wie Glasfasern oder mineralische Zusätze können die Fließfähigkeit je nach Konzentration und Verteilung in der Polymermatrix verbessern oder beeinträchtigen. Zwar können sie die mechanischen Eigenschaften verbessern, doch ein Überschuss an Füllstoffen kann die Viskosität erhöhen und somit die Fließfähigkeit beeinträchtigen.

Maßgeschneiderte Materialien für komplexe Designs

Bei komplexen Formenkonstruktionen ist die Auswahl von Werkstoffen mit optimaler Fließfähigkeit entscheidend. Für dünnwandige Bauteile oder Produkte mit detaillierten Merkmalen sind Werkstoffe mit hervorragender Fließfähigkeit unerlässlich, um Fehler wie unvollständige Füllungen oder Fehlstellen zu vermeiden.

Werkstoffe wie ABS (Acrylnitril-Butadien-Styrol) werden aufgrund ihrer ausgewogenen Eigenschaften hinsichtlich Zähigkeit und Fließfähigkeit häufig bevorzugt, wodurch sie sich für komplexe Formen eignen. Gleichzeitig Werkzeuge zur Werkstoffauswahl Herstellern dabei helfen, Polymere auszuwählen, die den Anforderungen spezifischer Anwendungen optimal gerecht werden.

Bedeutung der Materialprüfung

Die Prüfung verschiedener Materialien unter simulierten Produktionsbedingungen liefert Erkenntnisse über deren Fließverhalten. Techniken wie die Rheologieprüfung helfen zu verstehen, wie sich unterschiedliche Zusammensetzungen unter Belastung verhalten, und unterstützen Hersteller bei der fundierten Materialauswahl.

Abschluss

Die Materialauswahl ist eine strategische Entscheidung, die die Effizienz und Qualität von Spritzgussverfahren maßgeblich beeinflusst. Durch das Verständnis des Zusammenhangs zwischen Materialzusammensetzung und Fließfähigkeit können Hersteller ihre Materialwahl gezielt anpassen und so die Produktionsergebnisse optimieren.

Polymere mit niedrigem Molekulargewicht weisen eine bessere Fließfähigkeit auf.WAHR

Einfachere Kettenstrukturen in Polymeren mit niedrigem Molekulargewicht verbessern die Fließfähigkeit.

Übermäßiger Füllstoffanteil verbessert stets die Fließfähigkeit von Kunststoffen.FALSCH

Zu viele Füllstoffe erhöhen die Viskosität und verringern dadurch oft die Fließfähigkeit.

Welche Spritzgussparameter beeinflussen die Fließfähigkeitskontrolle?

Erfahren Sie, wie die Anpassung von Spritzgussparametern die Fließfähigkeit des Kunststoffs optimieren und so zu überlegenen Produktionsergebnissen führen kann.

Die Parameter des Spritzgießprozesses, wie Temperatur, Druck und Geschwindigkeit, beeinflussen die Fließfähigkeit des Kunststoffs maßgeblich. Eine optimale Steuerung dieser Parameter verbessert die Produktqualität durch gleichmäßige Dichte und reduzierte innere Spannungen. Die Abstimmung dieser Faktoren steigert zudem die Produktionseffizienz durch minimale Zykluszeiten und geringeren Energieverbrauch.

Temperaturanpassungen und ihre Auswirkungen

Durch Erhöhung der Spritzgießtemperatur lässt sich die Viskosität des Kunststoffs verringern und seine Fließfähigkeit . Es ist jedoch darauf zu achten, die thermischen Belastungsgrenzen des Materials nicht zu überschreiten, da übermäßige Hitze zu Zersetzung oder anderen Defekten führen kann. Die Bestimmung des optimalen Temperaturbereichs erfordert die Berücksichtigung sowohl der Materialeigenschaften als auch der Produktanforderungen.

Druckdynamik in der Fluidsteuerung

Höherer Einspritzdruck kann die Fließfähigkeit verbessern, indem der Kunststoff in komplexe Formteile gepresst wird. Zu hoher Druck kann jedoch Probleme wie Gratbildung verursachen oder innere Spannungen erhöhen, was unter Umständen zu Produktverformungen führen kann. Um das richtige Maß zu finden, ist es wichtig, die strukturellen Eigenschaften der Form und die gewünschten Produktspezifikationen zu kennen.

Die Rolle der Einspritzgeschwindigkeit

Die Anpassung der Einspritzgeschwindigkeit ist ein weiterer entscheidender Parameter für die Steuerung der Fließfähigkeit. Eine höhere Geschwindigkeit kann zu besseren Fließeigenschaften beitragen, insbesondere bei komplexen Formen. Eine zu schnelle Einspritzung kann jedoch zu Fehlern wie Strahlbildung führen. Die Kalibrierung sollte sowohl den Produktanforderungen auch den Fließeigenschaften des Kunststoffs entsprechen.

Parameteroptimierung durch Experimente

Eine Tabelle, die die Auswirkungen der Variation der einzelnen Parameter veranschaulicht, könnte folgendermaßen aussehen:

| Parameter | Auswirkung auf die Fluidität | Mögliche Risiken |

|---|---|---|

| Temperatur | Verringert die Viskosität | Zersetzung |

| Druck | Verbessert die Formfüllung | Blitzschlag, Stressanstieg |

| Einspritzgeschwindigkeit | Verbessert die Strömungseigenschaften | Düsenantrieb |

Durch Experimente mit diesen Variablen können die Hersteller ihre Prozesse anpassen und so eine optimale Fließfähigkeitskontrolle für verschiedene Kunststoffe und Formdesigns gewährleisten.

Zusammenfassend lässt sich sagen, dass die Beherrschung dieser Parameter einen differenzierten Ansatz erfordert, der die Materialeigenschaften mit den Prozessbedingungen in Einklang bringt, um qualitativ hochwertige Ergebnisse zu erzielen.

Höhere Temperaturen verringern die Viskosität des Kunststoffs beim Formen.WAHR

Eine Temperaturerhöhung verringert die Viskosität und verbessert die Fließfähigkeit.

Übermäßige Einspritzgeschwindigkeit beseitigt alle Formfehler.FALSCH

Eine zu schnelle Einspritzung kann zu Defekten wie Strahlbildung führen.

Wie beeinflusst die Formgestaltung die Fließfähigkeit von Kunststoffen?

Eine gut durchdachte Werkzeugkonstruktion kann die Fließfähigkeit des Kunststoffs erheblich beeinflussen und sich somit auf die Qualität des Endprodukts und die Produktionseffizienz auswirken.

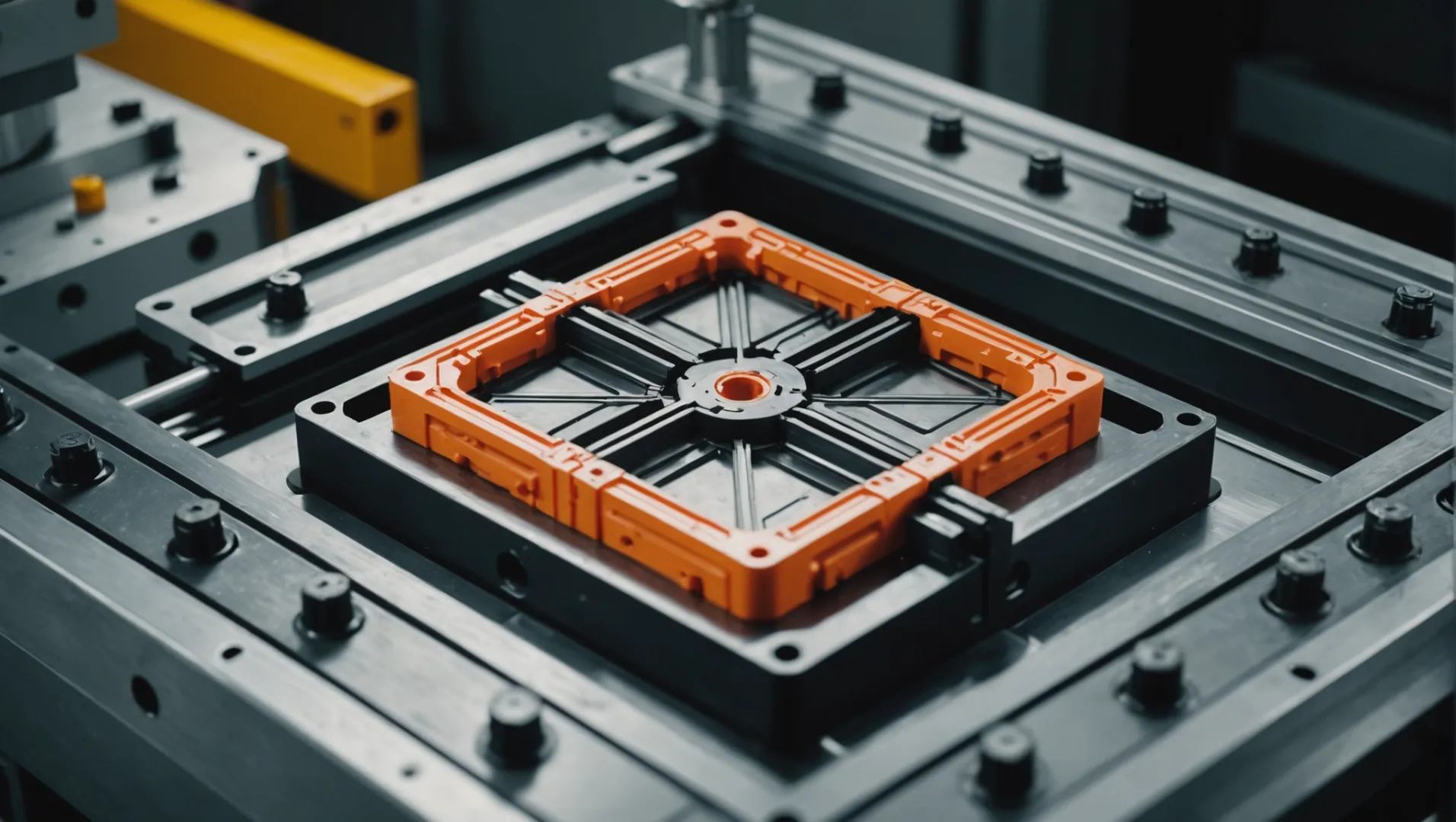

Die Werkzeugkonstruktion beeinflusst die Fließfähigkeit von Kunststoffen durch Optimierung von Angussgröße, Verteilerkanal und Oberflächenrauheit. Diese Elemente gewährleisten ein gleichmäßiges Ausfüllen der Werkzeuge und verbessern so die Produktqualität und Produktionseffizienz. Effektive Konstruktionen berücksichtigen Kunststoffe mit unterschiedlichen Fließfähigkeiten und optimieren dadurch die Fertigungsergebnisse.

Optimierung der Gate-Größe

Der Angusskanal ist die Eintrittsstelle, an der das geschmolzene Plastik in den Formhohlraum gelangt. Die korrekte Dimensionierung des Angusskanals ist entscheidend für die Kontrolle der Fließfähigkeit des Plastiks. Ein optimal dimensionierter Angusskanal ermöglicht einen gleichmäßigen Materialfluss, reduziert den Widerstand und verhindert Fehler wie unvollständige Füllungen oder Fehlstellen. Große Angüsse verbessern zwar die Fließfähigkeit, können aber zu übermäßiger Gratbildung führen, während kleine Angüsse den Materialfluss behindern können.

Verbesserung des Läuferdesigns

Angusskanäle leiten geschmolzenen Kunststoff vom Anguss zu verschiedenen Bereichen der Form. Ein gut konzipiertes Angusskanalsystem gleicht Materialfluss und Druck aus und gewährleistet so eine gleichmäßige Materialverteilung. Durch die strategische Platzierung und Anpassung der Angusskanäle können Hersteller eine gleichbleibende Fließfähigkeit in komplexen Formen sicherstellen. Dieser Ansatz ist besonders vorteilhaft bei schlecht fließfähigen Kunststoffen, da er eine ausreichende Füllung aller Bereiche gewährleistet.

Reduzierung der Oberflächenrauheit

Oberflächenrauheit in einer Form kann den Kunststofffluss durch erhöhte Reibung und Turbulenzen behindern. Durch Polieren der Formoberflächen und den Einsatz reibungsreduzierender Beschichtungen können Hersteller die Fließfähigkeit verbessern. Glatte Oberflächen ermöglichen ein leichteres Gleiten des Kunststoffs und verringern so die Wahrscheinlichkeit von Fehlern wie Fließmarken oder Wellenbildung.

Einbeziehung fortschrittlicher Formmerkmale

Bei Kunststoffen mit geringer Fließfähigkeit kann die Integration fortschrittlicher Formmerkmale wie Mehrfachanschnitte oder Heißkanalsysteme von Vorteil sein. Mehrfachanschnitte bieten alternative Eintrittspunkte und gewährleisten so eine effiziente Füllung aller Bereiche der Form. Heißkanalsysteme halten den Kunststoff flüssig, ermöglichen einen kontinuierlichen Materialfluss und verkürzen die Zykluszeiten.

| Besonderheit | Auswirkungen auf die Fluidität |

|---|---|

| Torgröße | Regelt Durchflussmenge und Druck |

| Läuferdesign | Gewährleistet eine gleichmäßige Verteilung |

| Oberflächenrauheit | Verringert die Reibung |

| Erweiterte Formmerkmale | Verbessert die Fließfähigkeit von Kunststoffen mit geringer Fließfähigkeit |

Diese Strategien bieten zwar erhebliche Vorteile, doch ist es unerlässlich, jedes Element an die spezifischen Eigenschaften des verwendeten Kunststoffs anzupassen. Erfahren Sie mehr über die Optimierung der Angussgröße (Punkt 6) , um zu verstehen, wie diese die Fließfähigkeit und Produktqualität beeinflusst.

Große Angüsse verbessern stets die Fließfähigkeit von Kunststoffen.FALSCH

Große Tore können die Durchflussrate erhöhen, aber zu übermäßigem Blinken führen.

Die Oberflächenrauheit beeinflusst den Kunststofffluss in Formen.WAHR

Raue Oberflächen erhöhen die Reibung und behindern so ein reibungsloses Fließen von Kunststoff.

Abschluss

Die Beherrschung der Fließfähigkeit von Kunststoffen kann die Produktqualität und Produktionseffizienz erheblich verbessern. Ergreifen Sie noch heute Maßnahmen, um Ihre Spritzgussprozesse zu optimieren.

-

Erfahren Sie, wie die Optimierung der Fließfähigkeit die Produktqualität und Effizienz steigert: Die wichtigsten Faktoren sind die Viskosität und die Schmelztemperatur des Kunststoffharzes. Je niedriger die Viskosität des Kunststoffs, desto besser seine Fließfähigkeit. … ↩

-

Erfahren Sie, wie Additive die Fließfähigkeit von Kunststoffen für ein besseres Spritzgießen verändern: Kunststoffe bestehen nicht nur aus Polymeren, sondern enthalten auch Additive, die die Funktionen von Kunststoffen durch die Modulation ihrer physikalischen und chemischen Eigenschaften verbessern. ↩

-

Entdecken Sie Werkzeuge, die Ihnen bei der Auswahl geeigneter Materialien für komplexe Konstruktionen helfen: Erfahren Sie in diesem technischen Überblick über thermoplastische Kunststoffe, wie Sie das richtige Material für Ihre Spritzgusskonstruktion auswählen. ↩

-

Erfahren Sie mehr über die Rolle der Temperatur bei der effektiven Regulierung der Kunststoffviskosität: Die Temperatur spielt beim Spritzgießen eine wesentliche Rolle, da sie die Viskosität des geschmolzenen Materials und die Abkühlzeit beeinflusst. ↩

-

Verstehen Sie, wie Geschwindigkeitsanpassungen den Materialfluss in komplexen Werkzeugkonstruktionen verbessern: Eine höhere Einspritzgeschwindigkeit verkürzt die Einspritzzeit und ermöglicht so die Herstellung hochwertiger Produkte bei deutlich geringeren Werkzeugkosten ↩

-

Erfahren Sie mehr über den Einfluss der Angussgröße auf die Fließfähigkeit und die Produktintegrität: Dieses Video erklärt die Grundlagen der Dimensionierung von Angüssen für Ihre Spritzgussteile, um Scherspannungen zu reduzieren und die Teileabmessungen zu optimieren. ↩