Spritzgießen ist faszinierend, nicht wahr? Es ist wie ein Tanz zwischen Präzision und Materialwissenschaft, bei dem die Fließfähigkeit des Kunststoffs im Mittelpunkt steht.

Die Fließfähigkeit von Kunststoffen beeinflusst den Spritzgießprozess, indem sie die Formfüllungseffizienz, die Zykluszeiten und die Produktqualität verändert. Eine hohe Fließfähigkeit ermöglicht eine bessere Formfüllung und Oberflächenqualität bei gleichzeitig kürzeren Zykluszeiten. Umgekehrt kann eine geringe Fließfähigkeit zu Defekten führen und höhere Druck- und Temperaturanpassungen erforderlich machen.

Das grundlegende Verständnis der Fließfähigkeit von Kunststoffen ist zwar entscheidend, doch eine detailliertere Betrachtung der einzelnen Aspekte kann Strategien zur Optimierung von Spritzgießverfahren aufzeigen. Lassen Sie uns untersuchen, wie sich unterschiedliche Fließfähigkeitsgrade steuern lassen, um Ihre Fertigungsprozesse zu verbessern.

Eine hohe Fließfähigkeit verkürzt die Zykluszeiten beim Spritzgießen.WAHR

Die hohe Fließfähigkeit ermöglicht ein schnelleres Befüllen der Form und Abkühlen, wodurch die Zyklen verkürzt werden.

- 1. Welche Rolle spielt die Fließfähigkeit für die Effizienz der Formfüllung?

- 2. Wie beeinflusst die Fließfähigkeit von Kunststoffen die Zykluszeiten beim Formgebungsprozess?

- 3. In welcher Weise beeinflusst die Fluidität die Produktqualität?

- 4. Wie können Prozessparameter an unterschiedliche Fließfähigkeiten von Kunststoffen angepasst werden?

- 5. Abschluss

Welche Rolle spielt die Fließfähigkeit für die Effizienz der Formfüllung?

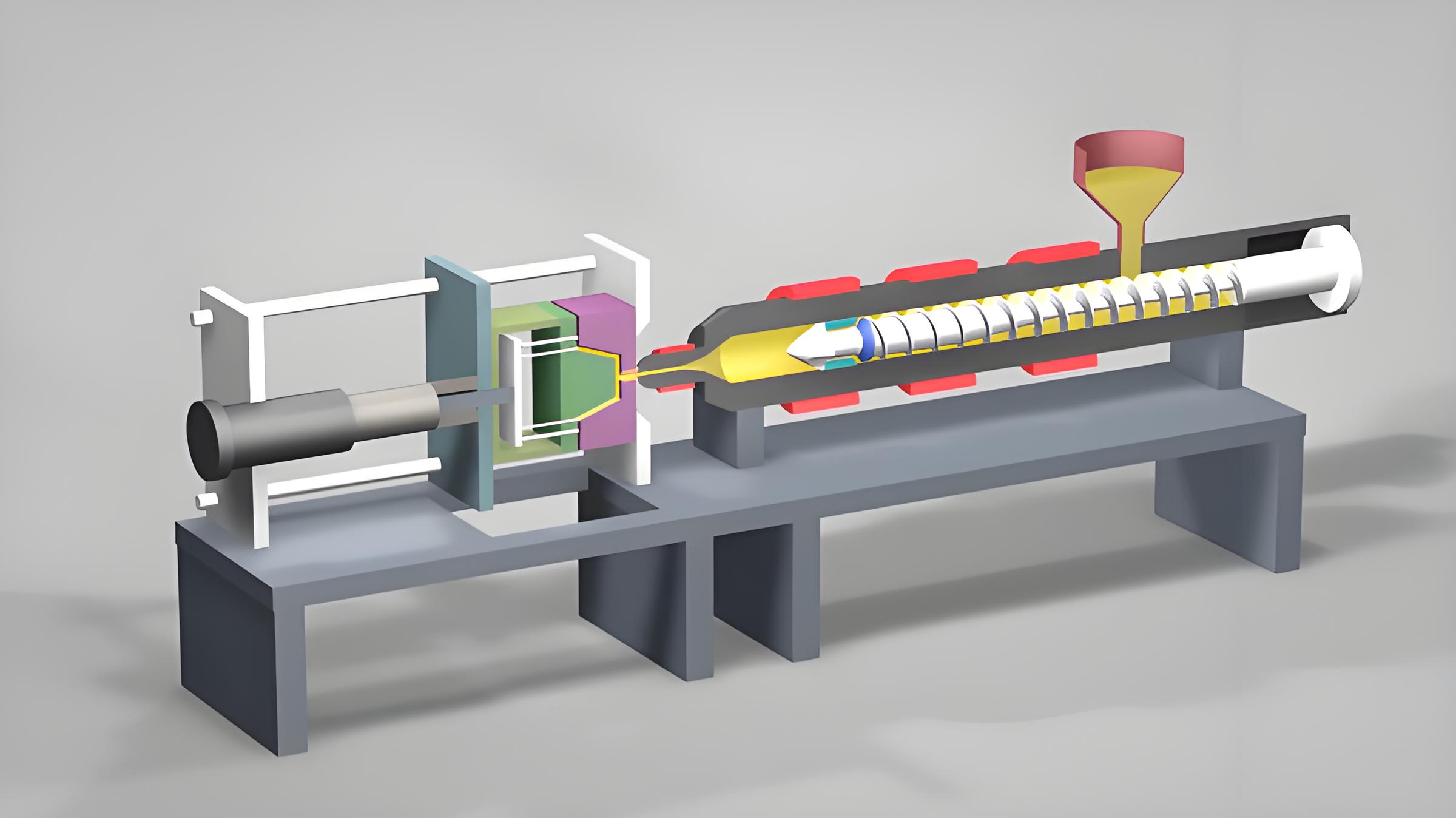

Im Bereich des Spritzgießens ist die Fließfähigkeit ein entscheidender Faktor, der bestimmt, wie effizient der Kunststoff eine Form ausfüllt.

Die Fließfähigkeit von Kunststoffen ist für eine effiziente Formfüllung unerlässlich, da sie eine schnelle und gleichmäßige Kavitätenfüllung gewährleistet, Druckverluste minimiert und Defekte reduziert. Hochfließfähige Kunststoffe ermöglichen niedrigere Einspritzdrücke und -temperaturen und gewährleisten so eine präzise Formfüllung auch bei komplexen Konstruktionen.

Verbesserung der Füllkapazität durch Fließfähigkeit

Die Fließfähigkeit beschreibt, wie leicht geschmolzener Kunststoff fließt. Beim Spritzgießen ermöglicht eine optimale Fließfähigkeit, dass sich das Material schnell und gleichmäßig im Formhohlraum verteilt. Diese Eigenschaft ist besonders vorteilhaft bei komplexen Formkonstruktionen oder dünnwandigen Produkten. Kunststoffe mit guter Fließfähigkeit füllen den Formhohlraum schnell, sorgen für eine gleichmäßige Verteilung und reduzieren das Risiko von Fehlern wie unvollständiger Füllung. Diese Effizienz ist entscheidend für eine hohe Maßgenauigkeit und Produktintegrität.

Beispielsweise sind bei der Herstellung komplexer Automobilbauteile Kunststoffe mit hoher Fließfähigkeit unerlässlich. Diese Bauteile weisen oft detaillierte Geometrien auf, bei denen eine gleichmäßige Füllung entscheidend ist, um Schwachstellen zu vermeiden und die strukturelle Integrität zu gewährleisten.

Ausgleich der Druck- und Temperaturanforderungen

Die Fließfähigkeit von Kunststoffen beeinflusst direkt die beim Spritzgießen erforderlichen Druck- und Temperatureinstellungen. Kunststoffe mit hoher Fließfähigkeit benötigen typischerweise niedrigere Einspritzdrücke und -temperaturen. Dies ermöglicht nicht nur eine gleichmäßigere Formfüllung, sondern minimiert auch die Belastung von Produkt und Maschine. Im Gegensatz dazu erfordern Kunststoffe mit geringer Fließfähigkeit höhere Drücke und Temperaturen, um eine vollständige Formfüllung zu erreichen, was potenziell zu erhöhten inneren Spannungen und Defekten wie Verzug oder Verformung führen kann.

Betrachten wir ein Fallbeispiel mit Elektronikgehäusen, bei denen die Einhaltung präziser Toleranzen entscheidend ist. Der Einsatz von Kunststoffen mit verbesserter Fließfähigkeit kann das Fehlerrisiko deutlich verringern und somit die Ausbeute steigern und Materialverschwendung reduzieren.

Vermeidung von Füllungsfehlern

Fehler wie Fließmarken, Schweißnähte oder unvollständige Füllungen sind häufig die Folge unzureichender Fließfähigkeit. Bei ausreichender Fließfähigkeit kann der Kunststoff während des Spritzgießens eine gleichmäßige Fließfront beibehalten, wodurch diese Probleme vermieden werden. Darüber hinaus gewährleistet eine gute Fließfähigkeit die gleichmäßige Verteilung der Kunststoffmoleküle, was sowohl die mechanischen Eigenschaften als auch die Oberflächengüte verbessert.

Zusammenfassend lässt sich sagen, dass die Beherrschung der Fließfähigkeit für eine effiziente Formfüllung zu verbesserter Produktqualität und höherer Produktionseffizienz führen kann. Hersteller sollten die Fließfähigkeit als entscheidenden Faktor bei der Materialauswahl und der Festlegung der Prozessparameter für das Spritzgießen berücksichtigen.

Die hohe Fließfähigkeit reduziert den erforderlichen Einspritzdruck.WAHR

Hochfließfähige Kunststoffe füllen die Formen leicht aus, wodurch weniger Druck erforderlich ist.

Eine geringe Fließfähigkeit erhöht das Risiko von Schimmelbildung.WAHR

Kunststoffe mit geringer Fließfähigkeit füllen die Formen möglicherweise nicht vollständig aus, was zu Defekten führen kann.

Wie beeinflusst die Fließfähigkeit von Kunststoffen die Zykluszeiten beim Formgebungsprozess?

Die Fließfähigkeit von Kunststoffen spielt eine entscheidende Rolle für die Effizienz und Geschwindigkeit des Spritzgießprozesses.

Die Fließfähigkeit von Kunststoffen beeinflusst die Zykluszeiten beim Formen direkt, da sie bestimmt, wie schnell das Material die Form füllt und abkühlt. Eine hohe Fließfähigkeit führt zu kürzeren Zyklen und steigert die Produktivität, während eine geringe Fließfähigkeit die Zykluszeiten verlängert und somit die Produktionseffizienz und die Kosten beeinträchtigt.

Hohe Fluidität und ihre Auswirkungen auf die Zykluszeiten

Beim Spritzgießen können Kunststoffe mit hoher Fließfähigkeit die Formhohlräume schneller durchlaufen, wodurch die Füllzeit jeder Form minimiert wird. Diese schnelle Bewegung reduziert nicht nur den für das Einspritzen benötigten Druck, sondern verkürzt auch die Abkühlzeit, da das Material durch die effiziente Verteilung schneller erstarrt.

In der Serienfertigung kann beispielsweise eine Verkürzung der Spritzgießzykluszeit – selbst um wenige Sekunden – zu einer deutlichen Produktionssteigerung führen. Dadurch können Hersteller mehr Einheiten pro Stunde produzieren und die Stückkosten erheblich senken. Kürzere Zyklen reduzieren zudem den Energieverbrauch und tragen so zu nachhaltigeren Produktionsmethoden bei.

Herausforderungen bei geringer Fluidität

Umgekehrt können Kunststoffe mit geringer Fließfähigkeit längere Formgebungszyklen erfordern. Der langsamere Fluss in die Form erfordert zusätzlichen Druck und höhere Temperaturen, um eine vollständige Füllung zu gewährleisten. Dies verlängert nicht nur die Zykluszeit, sondern birgt auch das Risiko eines erhöhten Maschinenverschleißes und eines höheren Energieverbrauchs.

Längere Zyklen aufgrund mangelnder Prozessflüssigkeit können zudem zu höheren Arbeitskosten und potenziellen Engpässen im Produktionsablauf führen. Hersteller müssen möglicherweise in zusätzliche Ressourcen oder Ausrüstung investieren, um die gewünschten Produktionsmengen aufrechtzuerhalten.

Balance zwischen Fluidität und Produktanforderungen

Trotz der Vorteile hoher Fließfähigkeit eignen sich nicht alle Produkte optimal dafür. Manche Anwendungen erfordern spezifische Materialeigenschaften, die Kunststoffe mit geringer Fließfähigkeit bieten. Daher müssen Hersteller die Fließfähigkeit sorgfältig mit anderen Materialeigenschaften abwägen, um sowohl die Zykluszeit als auch die Produktqualität zu optimieren.

Beispielsweise können Hersteller durch verschiedener Fließfähigkeitsgrade² entscheiden, welche Kunststoffsorten den besten Kompromiss zwischen Fließeigenschaften und anderen notwendigen Eigenschaften wie Festigkeit oder Widerstandsfähigkeit bieten.

Optimierung der Produktion durch Fluidität

Um die Vorteile der Fließfähigkeit von Kunststoffen voll auszuschöpfen, können Hersteller in Technologien investieren, die sich an unterschiedliche Fließeigenschaften anpassen. Moderne Steuerungssysteme in Spritzgießmaschinen können Temperaturen und Drücke dynamisch regulieren und so optimale Bedingungen für jeden verwendeten Kunststoff gewährleisten.

Durch die Implementierung dieser Technologien³ können Unternehmen ihre Produktionseffizienz deutlich steigern, indem sie jeden Prozessschritt an die spezifische Fließfähigkeit ihrer Materialien anpassen.

Hochfließfähige Kunststoffe verkürzen die Zykluszeiten beim Formgebungsprozess.WAHR

Die hohe Fließfähigkeit ermöglicht ein schnelleres Befüllen und Abkühlen der Form und verkürzt so die Zykluszeit.

Kunststoffe mit geringer Fließfähigkeit steigern die Produktionseffizienz.FALSCH

Eine geringe Fließfähigkeit verlängert die Zykluszeiten, verringert die Effizienz und erhöht die Kosten.

In welcher Weise beeinflusst die Fluidität die Produktqualität?

Die Fließfähigkeit von Kunststoffen ist entscheidend für die Bestimmung der Qualitätsmerkmale von Produkten, die durch Spritzguss hergestellt werden.

Die Fließfähigkeit von Kunststoffen beeinflusst die Produktqualität, indem sie für glatte Oberflächen sorgt und Defekte reduziert. Eine hohe Fließfähigkeit ermöglicht eine bessere Molekülanordnung und verbessert so die mechanischen und optischen Eigenschaften. Umgekehrt kann eine geringe Fließfähigkeit raue Oberflächen und Defekte wie Blasenbildung und Schrumpfung verursachen, was sowohl das Aussehen als auch die Haltbarkeit beeinträchtigt.

Oberflächenqualität und Defekte

Einer der deutlichsten Einflüsse der Fließfähigkeit von Kunststoffen auf die Produktqualität ist die Oberflächenbeschaffenheit. Kunststoffe mit hoher Fließfähigkeit ergeben mit größerer Wahrscheinlichkeit Produkte mit glatten und gleichmäßigen Oberflächen. Dies ist entscheidend für Konsumgüter, bei denen die Ästhetik eine wichtige Rolle spielt. Eine glatte Oberfläche verbessert nicht nur die Optik, sondern reduziert auch potenzielle Stellen für Schmutzablagerungen, wodurch das Produkt leichter zu reinigen und zu pflegen ist.

Umgekehrt können Kunststoffe mit geringerer Fließfähigkeit Schwierigkeiten beim gleichmäßigen Fließen haben, was zu Oberflächenfehlern wie Fließmarken oder Schweißnähten führen kann. Diese Defekte beeinträchtigen nicht nur die ästhetische Qualität des Produkts, sondern können auch auf Schwächen in der Materialstruktur hinweisen.

Molekulare Anordnung und mechanische Eigenschaften

Die molekulare Anordnung in einem Kunststoff beeinflusst seine mechanischen Eigenschaften, darunter Festigkeit, Flexibilität und Schlagfestigkeit. Eine hohe Fließfähigkeit ermöglicht eine gleichmäßigere Verteilung der Moleküle beim Spritzgießen, was zu festeren und widerstandsfähigeren Produkten führen kann. Solche Produkte halten höheren mechanischen Belastungen stand und weisen eine verbesserte Lebensdauer auf.

Andererseits kann es bei Kunststoffen mit geringer Fließfähigkeit zu einer ungleichmäßigen Molekülanordnung kommen, was zu Spannungskonzentrationen führen und die Produktintegrität beeinträchtigen kann. Diese Schwächen sind möglicherweise nicht sofort sichtbar, können sich aber unter Belastung oder im Laufe der Zeit durch Rissbildung oder Versagen bemerkbar machen.

Optische Eigenschaften

Bei transparenten oder transluzenten Kunststoffen spielt die Fließfähigkeit eine entscheidende Rolle für die optische Klarheit. Eine hohe Fließfähigkeit kann die optischen Eigenschaften verbessern, indem sie Einschlüsse und Unregelmäßigkeiten minimiert, die das Licht streuen. Dies führt zu Produkten mit klarerer und gleichmäßigerer Transparenz.

Kunststoffe mit geringer Fließfähigkeit können beim Spritzgießen Luftblasen einschließen oder Unregelmäßigkeiten verursachen, was zu einem trüben oder undurchsichtigen Erscheinungsbild führt. Dies kann besonders problematisch sein bei Anwendungen, bei denen Transparenz unerlässlich ist, wie beispielsweise bei Linsen oder Displayabdeckungen.

Gesamtproduktlebensdauer

Die kumulative Wirkung von Oberflächenqualität, molekularer Anordnung und optischen Eigenschaften aufgrund der Fließfähigkeit des Kunststoffs bestimmt letztendlich die Lebensdauer des Produkts. Produkte aus hochflüssigen Kunststoffen weisen oft eine längere Lebensdauer auf, da sie Umwelteinflüssen besser widerstehen und ihre strukturelle Integrität über die Zeit bewahren können.

Im Gegensatz dazu kann es bei Produkten aus Kunststoffen mit unzureichender Fließfähigkeit zu vorzeitigem Verschleiß oder Ausfall zu einer verkürzten Lebensdauer kommen.

Die Erforschung verschiedener Ansätze zur Steuerung der Fließfähigkeit 4 kann die Qualität von Spritzgussprodukten erheblich verbessern, indem man sich auf diese Schlüsselaspekte konzentriert.

Die hohe Fließfähigkeit sorgt für glattere Kunststoffoberflächen.WAHR

Die hohe Fließfähigkeit ermöglicht ein gleichmäßiges Fließen der Kunststoffe, wodurch glatte Oberflächen entstehen.

Eine geringe Fließfähigkeit verbessert die optische Klarheit von Kunststoffen.FALSCH

Eine geringe Fließfähigkeit kann zu Einschlüssen führen, wodurch die optische Klarheit und Transparenz beeinträchtigt werden.

Wie können Prozessparameter an unterschiedliche Fließfähigkeiten von Kunststoffen angepasst werden?

Die Optimierung des Spritzgießens erfordert die Anpassung von Parametern basierend auf der Fließfähigkeit des verwendeten Kunststoffs.

Die Anpassung der Prozessparameter an die Fließfähigkeit des Kunststoffs ist für ein erfolgreiches Spritzgießen unerlässlich. Hochflüssige Kunststoffe erfordern niedrigere Einspritzdrücke und -temperaturen, wodurch Fehler wie Gratbildung vermieden werden. Niedrigflüssige Kunststoffe benötigen hingegen höhere Drücke und Temperaturen, um eine optimale Formfüllung zu gewährleisten. Diese Anpassungen sichern die Produktqualität und die Prozesseffizienz.

Die Auswirkungen der Fluidität auf Prozessanpassungen verstehen

Die Fließfähigkeit von Kunststoffen spielt eine entscheidende Rolle bei der Festlegung der Einstellungen für das Spritzgießen. Bei hochflüssigen Kunststoffen müssen Hersteller darauf achten, keinen übermäßigen Druck oder keine zu hohe Temperatur anzuwenden, da dies zu Fehlern wie Überfüllung oder Gratbildung an den Formrändern führen kann. Stattdessen sollten die Einstellungen so optimiert werden, dass die natürlichen Fließeigenschaften dieser Kunststoffe optimal genutzt werden.

Im Gegensatz dazu stellen Kunststoffe mit geringer Fließfähigkeit andere Herausforderungen dar. Hier sind höhere Einspritzdrücke und -temperaturen erforderlich, um eine ausreichende Formfüllung zu gewährleisten. Dies ist entscheidend, um Probleme wie unvollständige Füllung zu vermeiden, bei der der Kunststoff die Form nicht vollständig ausfüllt, was zu unvollständigen oder strukturell schwachen Produkten führt.

Einstellen von Einspritzdruck und Temperatur

Für hochfließfähige Kunststoffe:

- Niedrigerer Einspritzdruck: Dadurch wird das Risiko von Gratbildung verringert und eine gleichmäßige Befüllung gewährleistet.

- Reduzierte Temperatur: Verhindert den Abbau des Materials und erhält gleichzeitig die gute Fließfähigkeit aufrecht.

Für Kunststoffe mit geringer Fließfähigkeit:

- Höherer Einspritzdruck: Unerlässlich, um den Kunststoff in komplizierte Formbereiche zu pressen.

- Erhöhte Temperatur: Hilft bei der Verringerung der Viskosität, wodurch der Kunststoff leichter fließt.

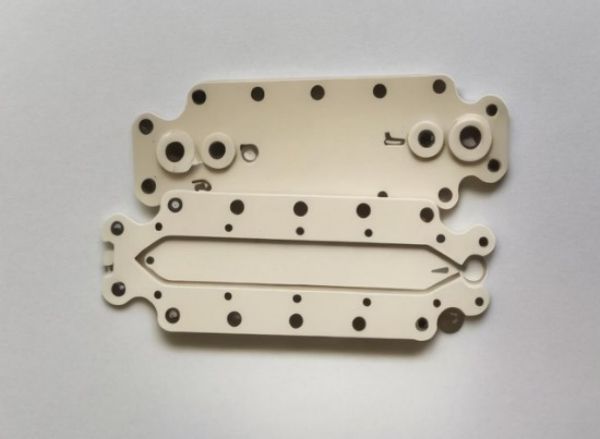

Überlegungen zum Formendesign

Je nach Fließfähigkeit des Kunststoffs müssen möglicherweise Änderungen an der Konstruktion der Form selbst vorgenommen werden:

- hochfließfähigen Kunststoffen können kleinere Angüsse und Verteilerkanäle genutzt werden, was zu geringeren Werkzeugkosten und verbesserter Effizienz führt.

- Bei Kunststoffen mit geringer Fließfähigkeit sind größere Angüsse und Verteilerkanäle erforderlich, um einen gleichmäßigeren Materialfluss und eine vollständige Befüllung zu gewährleisten.

Betrachten wir eine Tabelle, die dies veranschaulicht:

| Kunststoffflüssigkeit | Einspritzdruck | Temperatur | Formenbau |

|---|---|---|---|

| Hohe Fließfähigkeit | Niedrig | Reduziert | Kleinere Tore |

| Geringe Fließfähigkeit | Hoch | Erhöht | Größere Tore |

Praktische Anwendung in der Fertigung

Bei der Anpassung von Prozessparametern ist es wichtig, neben dem Material auch die Anforderungen an das Endprodukt zu berücksichtigen. Beispielsweise können dünnwandige Bauteile oder Teile mit feinen Details zusätzliche Anpassungen oder sogar spezielle Werkzeuge erfordern, um Schwankungen der Fließfähigkeit auszugleichen. Die Beratung durch Materialexperten kann wertvolle Einblicke in der Prozesseinstellungen für spezifische Anwendungen liefern.

Durch das Verständnis und die effektive Anpassung dieser Parameter können Hersteller die Produktqualität steigern, die Zykluszeiten verkürzen und die Gesamteffizienz ihrer Betriebsabläufe verbessern.

Hochfließfähige Kunststoffe erfordern einen geringeren Einspritzdruck.WAHR

Niedrigerer Druck verhindert Defekte wie Flammenbildung und nutzt den natürlichen Fluss.

Für die Formgebung von Kunststoffen mit geringer Fließfähigkeit ist eine niedrigere Temperatur erforderlich.FALSCH

Eine erhöhte Temperatur ist erforderlich, um die Viskosität zu verringern und den Fließvorgang zu verbessern.

Abschluss

Die Beherrschung der Kunststofffließfähigkeit beim Spritzgießen ist entscheidend für höchste Produktqualität und Effizienz. Es geht darum, fundierte Entscheidungen bei der Materialauswahl und Prozessanpassungen zu treffen.

-

Erfahren Sie, wie Maßgenauigkeit die Zuverlässigkeit und Passgenauigkeit des Produkts sicherstellt: Die Konstruktion und Fertigungsgenauigkeit der Form beeinflussen direkt die Maßgenauigkeit der Kunststoffteile. Beim Spritzgießen … ↩

-

Erfahren Sie, wie sich unterschiedliche Fließfähigkeitsgrade auf die Materialwahl auswirken: Die Fließfähigkeit von Kunststoffen variiert mit den Bedingungen des Formgebungsprozesses. Eine gute Fließfähigkeit wird durch hohe Formgebungstemperaturen und hohen Einspritzdruck erreicht. ↩

-

Entdecken Sie fortschrittliche Technologien zur Optimierung des Spritzgießens für unterschiedliche Fließeigenschaften: Eine der neuen Methoden ist das wasserunterstützte Spritzgießen (WAIM). Die WAIM-Technologie erweist sich aufgrund des geringen Gewichts der Produkte als vielversprechende Technologie… ↩

-

Entdecken Sie Techniken zur Verbesserung der Fließfähigkeit von Kunststoffen für eine höhere Produktqualität: Je niedriger die Viskosität des Kunststoffs, desto besser seine Fließfähigkeit. Je höher die Schmelztemperatur, desto niedriger die Viskosität des Kunststoffharzes und desto besser … ↩

-

Erfahren Sie, wie Sie die Spritzgusseinstellungen an verschiedene Kunststoffarten anpassen: Lernen Sie mit diesem technischen Überblick über thermoplastische Kunststoffe, wie Sie das richtige Material für Ihre Spritzgusskonstruktion auswählen. ↩