In der wettbewerbsintensiven Welt der Fertigung ist Kosteneffizienz von größter Bedeutung.

Das Formendesign trägt dazu bei, die Spritzgusskosten zu senken, indem es die Formstrukturen vereinfacht, Angusssysteme optimiert, geeignete Materialien auswählt und Verarbeitungstechniken verbessert. Diese Strategien steigern die Produktionseffizienz, senken den Wartungsbedarf und verlängern die Lebensdauer von Formen, was letztlich zu Kosteneinsparungen führt.

Während dies einen schnellen Überblick bietet, verrät eine tiefere Betrachtung der einzelnen Aspekte mehr darüber, wie diese Strategien auf spezifische Produktionsanforderungen zugeschnitten werden können. Lassen Sie uns die Experteneinblicke erkunden, die Ihren Spritzgussprozess verändern können.

Durch die Vereinfachung der Formstrukturen werden die Spritzgusskosten gesenkt.WAHR

Vereinfachte Designs minimieren die Komplexität der Herstellung und senken die Kosten.

- 1. Welche Rolle spielt die Formstruktur bei der Kostensenkung?

- 2. Wie wirkt sich die Materialauswahl auf die Formkosten aus?

- 3. Warum ist die Formverarbeitungstechnologie für die Effizienz von entscheidender Bedeutung?

- 4. Wie kann regelmäßige Wartung die Lebensdauer von Schimmelpilzen verlängern?

- 5. Abschluss

Welche Rolle spielt die Formstruktur bei der Kostensenkung?

In der Welt des Spritzgießens ist ein effizientes Design der Formstruktur der Schlüssel zur Kostensenkung sowie zur Verbesserung der Produktionseffizienz und Produktqualität.

Die Formstruktur beeinflusst die Kostenreduzierung durch Vereinfachung der Konstruktionen, Optimierung der Angusssysteme und Verwendung von Standardteilen. Diese Strategien minimieren Herstellungs- und Wartungskosten und steigern gleichzeitig die Produktionseffizienz. Durch die Reduzierung der Komplexität und den Einsatz kostengünstiger Materialien können Unternehmen erhebliche Einsparungen erzielen.

Vereinfachung von Formstrukturen

Ein Haupteffekt der Formstruktur auf die Kosten ist die Vereinfachung. Durch die Vereinfachung des Formdesigns durch die Minimierung komplexer Merkmale wie Schieber und geneigter Oberteile können die Herstellungs- und Wartungskosten erheblich gesenkt werden. Beispielsweise kann die Anpassung des Produktdesigns, um die Verwendung von Schiebern zum Entformen zu vermeiden, zu erheblichen Einsparungen führen. Dieser Ansatz senkt nicht nur die anfänglichen Produktionskosten, sondern verringert auch die Wahrscheinlichkeit mechanischer Ausfälle 1 während der Produktion und erhöht so die Gesamtzuverlässigkeit.

Verwendung von Standardteilen

Die Verwendung von Standardformrahmen und -teilen ist eine weitere Strategie zur Kostensenkung. Standardkomponenten sind im Allgemeinen kostengünstiger, leicht verfügbar und vielseitig. Durch die Integration dieser Elemente in die Formenkonstruktion können Beschaffungszyklen verkürzt und der Herstellungsprozess vereinfacht werden, wodurch Zeit und Kosten für die Entwicklung kundenspezifischer Teile effektiv reduziert werden.

Optimierung von Läufersystemen

Das Design des Angusssystems ist entscheidend für die Reduzierung von Abfall und die Verbesserung der Materialeffizienz. Durch die Optimierung der Angussgröße und -form gemäß den Produktspezifikationen können Unternehmen einen reibungslosen Kunststofffluss gewährleisten und gleichzeitig den Restabfall minimieren. Beispielsweise reduziert die Verwendung einer dünneren Kufe für kleine Produkte den Kunststoffverbrauch. Darüber hinaus kann die Implementierung eines Heißkanalsystems den Kunststoffabfall weiter reduzieren und die Produktionsgeschwindigkeit verbessern, obwohl diese Option eine sorgfältige Abwägung der anfänglichen Investitionskosten erfordert.

Auswahl geeigneter Formmaterialien

Die Auswahl der richtigen Materialien für den Formenbau wirkt sich direkt auf die Kosteneffizienz aus. Für Kleinserien können kostengünstigere Stähle ausreichen, während für Großserien, bei denen Haltbarkeit und Verschleißfestigkeit gefragt sind, hochwertige Stähle erforderlich sind. Darüber hinaus können die Herstellungskosten durch die Berücksichtigung der Bearbeitbarkeit und der Wärmebehandlungsleistung bei der Materialauswahl weiter gesenkt werden.

Einfügen von Einfügestrukturen

Einlegestrukturen in Formen können die Lebensdauer verlängern und die Wartungskosten senken. Beispielsweise ermöglicht der Einsatz von Einsätzen in verschleißanfälligen Bereichen einen einfachen Austausch, ohne dass eine vollständige Überholung der Form erforderlich ist. Die Materialauswahl für Einsätze sollte sich an den spezifischen Teileanforderungen orientieren – Hartmetall für hohe Härte oder Standardstahl für weniger anspruchsvolle Anwendungen –, um weitere Kosteneinsparungen zu ermöglichen.

Durch diese strategischen Designentscheidungen können Unternehmen die Spritzgusskosten erheblich senken und gleichzeitig die Produktqualität und Produktionseffizienz aufrechterhalten oder sogar verbessern.

Durch die Vereinfachung der Formstrukturen werden die Herstellungskosten gesenkt.WAHR

Durch die Reduzierung der Komplexität bei der Formenkonstruktion werden Produktions- und Wartungskosten gesenkt.

Die Verwendung kundenspezifischer Teile senkt immer die Produktionskosten für die Form.FALSCH

Sonderteile erhöhen die Kosten aufgrund längerer Beschaffungs- und Entwicklungszeiten.

Wie wirkt sich die Materialauswahl auf die Formkosten aus?

Die Wahl des richtigen Materials für den Formenbau ist entscheidend für die Kostenkontrolle beim Spritzgießen.

Die Materialauswahl wirkt sich auf die Formkosten aus, indem sie die Langlebigkeit, den Wartungsbedarf und die Produktionseffizienz der Formen bestimmt. Durch die Verwendung hochwertiger Materialien kann der Verschleiß reduziert und die langfristigen Kosten gesenkt werden.

Wichtigkeit der Wahl des richtigen Stahls

Die Auswahl des geeigneten Stahls für Formen spielt eine entscheidende Rolle bei der Kostenkontrolle. Kostengünstigere Stähle mögen auf den ersten Blick attraktiv erscheinen, könnten aber aufgrund häufiger Austausche und Reparaturen zu höheren Kosten führen. Beispielsweise kann die Verwendung von Spiegelstahl für Produkte, die eine hohe Oberflächenqualität erfordern, die Haltbarkeit erhöhen und die langfristigen Kosten senken.

Darüber hinaus ist es von entscheidender Bedeutung, die Bearbeitbarkeit und Wärmebehandlungsleistung von Formstahl zu berücksichtigen. Durch die Wahl von Materialien, die einfacher zu verarbeiten und zu behandeln sind, können Herstellungszeit und -kosten erheblich gesenkt werden. Diese Wahl hat direkten Einfluss auf die Effizienz der Produktionszyklen.

Einsatz von Insert-Strukturen

Einsatzstrukturen sind eine strategische Möglichkeit zur Kostenkontrolle, insbesondere in stark beanspruchten Bereichen einer Form. Durch den Einsatz von Einsätzen ist es möglich, nur die verschlissenen Teile auszutauschen, ohne die gesamte Form auszutauschen, was die Wartungskosten drastisch senkt. Beispielsweise könnten Hartmetalleinsätze für Abschnitte verwendet werden, die eine hohe Härte erfordern, während für weniger anspruchsvolle Bereiche Standardstahleinsätze verwendet werden könnten.

Dieser Ansatz verlängert nicht nur die Lebensdauer der Form, sondern bietet auch Flexibilität bei der Materialauswahl und ermöglicht Kosteneinsparungen ohne Kompromisse bei der Leistung.

Kosten und Produktionsanforderungen in Einklang bringen

Es ist wichtig, die Materialkosten mit den Produktionsanforderungen in Einklang zu bringen. Bei Produkten mit kleineren Produktionsmengen kann die Verwendung günstigerer Materialien ausreichend sein. Bei der Großserienproduktion kann es jedoch auf lange Sicht wirtschaftlicher sein, in höherwertige Materialien zu investieren, die Haltbarkeit und Effizienz gewährleisten.

Der Schlüssel liegt darin, die Materialauswahl an den spezifischen Projektanforderungen auszurichten. Durch das Verständnis des erwarteten Produktionsvolumens und der Produktspezifikationen können Hersteller fundierte Entscheidungen treffen, die die Kosten effektiv optimieren. Detailliertere Einblicke in die Ausrichtung der Materialauswahl auf Produktionsziele finden Sie in den detaillierten Materialauswahlstrategien 2 .

Hochwertige Materialien reduzieren den Schimmelverschleiß.WAHR

Hochwertige Materialien erhöhen die Haltbarkeit und minimieren den Verschleiß.

Die Verwendung von kostengünstigeren Stählen spart immer Geld.FALSCH

Kostengünstigere Stähle können zu häufigem Austausch führen und die Kosten erhöhen.

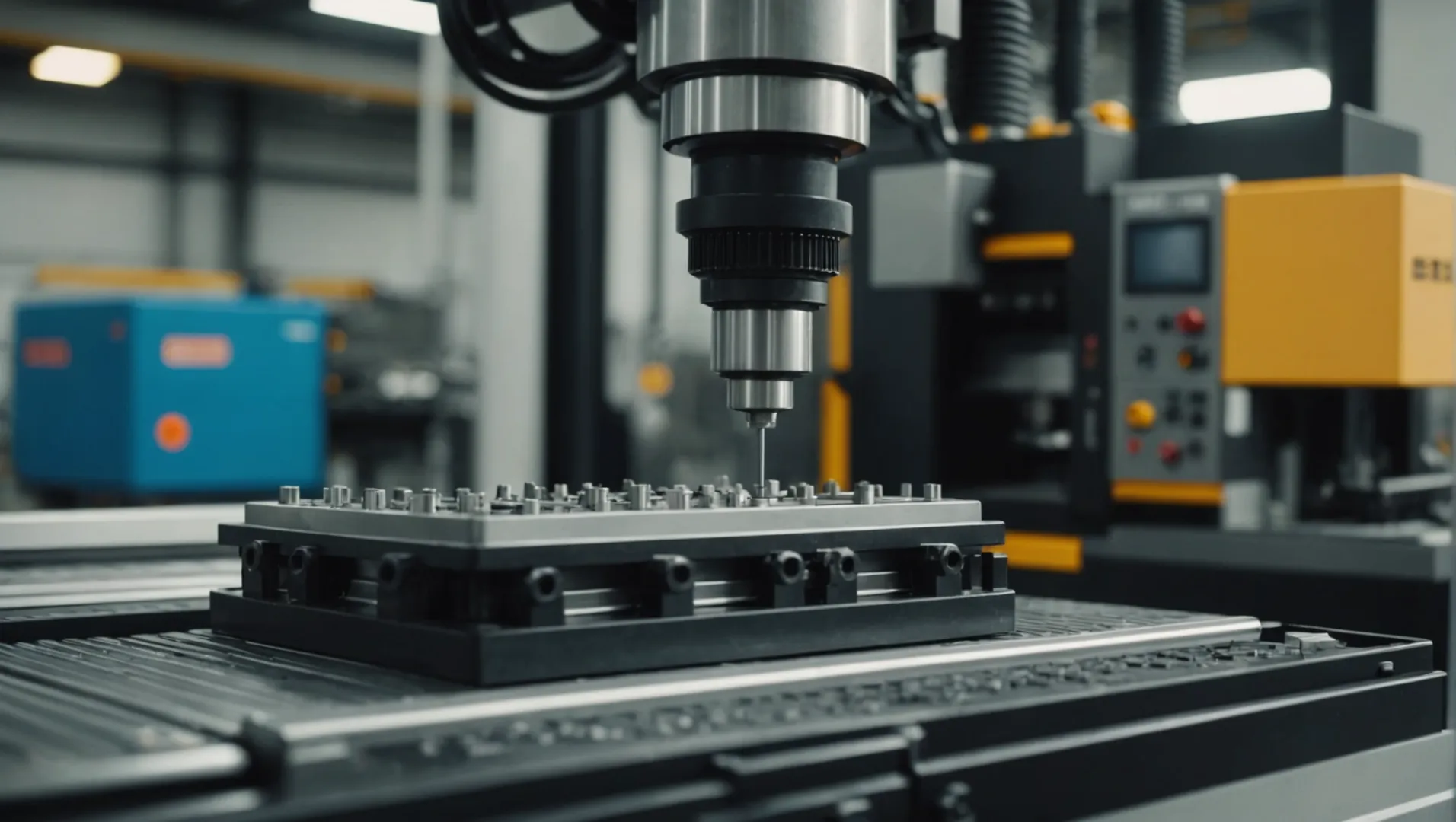

Warum ist die Formverarbeitungstechnologie für die Effizienz von entscheidender Bedeutung?

Die Formverarbeitungstechnologie ist ein wichtiger Faktor für die Effizienz in der Fertigung und hat erhebliche Auswirkungen auf die Produktionsgeschwindigkeit und -kosten.

Die Formenverarbeitungstechnologie steigert die Effizienz durch die Optimierung von Bearbeitungsmethoden, die Auswahl präziser Parameter und die Integration spezieller Techniken. Diese Strategien sorgen für höhere Genauigkeit, weniger Abfall und niedrigere Betriebskosten und machen sie für wettbewerbsfähige Fertigungsprozesse unerlässlich.

Optimierung von Bearbeitungsmethoden

Die Auswahl der geeigneten Bearbeitungsmethode ist von grundlegender Bedeutung für die Verbesserung der Formeffizienz. Techniken wie CNC-Bearbeitungszentren eignen sich ideal für komplexe gekrümmte Oberflächen und gewährleisten hohe Präzision und Qualität. Für einfachere Strukturen können herkömmliche Werkzeugmaschinen ausreichen und kostengünstige Lösungen ohne Qualitätseinbußen bieten. Darüber hinaus können durch die Integration von Methoden wie EDM und Drahtschneiden die Herausforderungen durch komplizierte Komponenten angegangen werden, die Genauigkeit verbessert und die für die Produktion erforderliche Zeit verkürzt werden.

Die Rolle von Verarbeitungsparametern

Eine sorgfältige Auswahl der Bearbeitungsparameter – wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe – ist von entscheidender Bedeutung. Durch die Optimierung dieser Parameter können Hersteller die Verarbeitungseffizienz steigern und die Kosten minimieren. Diese Anpassungen beschleunigen nicht nur die Produktionszyklen, sondern verlängern durch die Reduzierung des Verschleißes auch die Lebensdauer der Schneidwerkzeuge. Durch den Einsatz der Hochgeschwindigkeits-Schneidtechnologie wird die Effizienz weiter gesteigert, da schnellere Schnittgeschwindigkeiten und Vorschübe bei gleichzeitig geringeren Schnittkräften ermöglicht werden.

Spezielle Verarbeitungstechniken

Spezielle Verarbeitungstechniken spielen eine entscheidende Rolle bei der Erzielung präziser Formstrukturen, die mit herkömmlichen Methoden möglicherweise nicht effizient bewältigt werden können. EDM 3 beispielsweise die Erstellung komplexer Geometrien mit hoher Präzision, was für komplizierte Formenkonstruktionen von entscheidender Bedeutung ist. Ebenso bietet das Drahtschneiden eine Lösung zum Erreichen enger Toleranzen, die sonst eine Herausforderung darstellen, und stellt sicher, dass das Endprodukt anspruchsvollen Standards entspricht.

Diese fortschrittlichen Techniken verbessern gemeinsam die Verarbeitungsfähigkeit von Formen und stellen sicher, dass sie über längere Produktionsläufe hinweg eine hohe Leistung erbringen. Durch die Integration dieser Methoden in den Produktionsablauf können Unternehmen erhebliche Kosteneinsparungen erzielen und ihre Fertigungskapazitäten steigern.

CNC-Bearbeitungszentren eignen sich ideal für einfache Formaufbauten.FALSCH

CNC-Bearbeitungszentren eignen sich am besten für komplexe Oberflächen, nicht für einfache.

EDM ermöglicht die Erstellung komplexer Geometrien mit hoher Präzision.WAHR

EDM wird für präzise, komplizierte Formenkonstruktionen eingesetzt und erhöht die Genauigkeit.

Wie kann regelmäßige Wartung die Lebensdauer von Schimmelpilzen verlängern?

Regelmäßige Wartung ist unerlässlich, um die Lebensdauer der Form zu verlängern und die Produktionskosten zu optimieren. Aber wie funktioniert es?

Regelmäßige Wartung verlängert die Lebensdauer der Form, indem sie Verschleiß vorbeugt, Ausfallzeiten minimiert und die Notwendigkeit kostspieliger Reparaturen verringert. Durch die routinemäßige Reinigung, Inspektion und den Austausch verschlissener Komponenten können Hersteller die Effizienz und Funktionalität der Formen aufrechterhalten und so letztendlich die Produktivität und Kosteneffizienz steigern.

Bedeutung der routinemäßigen Wartung

Die routinemäßige Wartung von Spritzgussformen ähnelt der regelmäßigen Überprüfung von Maschinen. Durch die konsequente Pflege wird sichergestellt, dass sich alle Teile der Form in einem optimalen Zustand befinden, was den Verschleiß im Laufe der Zeit deutlich reduziert. Diese Vorgehensweise verlängert nicht nur die Lebensdauer der Form, sondern erhält auch die Qualität der hergestellten Produkte. Das Vernachlässigen der Wartung kann zu schwerwiegenden Problemen wie Rost führen, der sowohl die Form als auch das Endprodukt beeinträchtigt.

Wichtige Wartungspraktiken

-

Reinigung

Die Reinigung ist für die Wartung von Formen von grundlegender Bedeutung. Auf den Formoberflächen können sich Materialrückstände ansammeln, die zu Produktfehlern führen. Eine regelmäßige Reinigung hilft, diese Ablagerungen zu verhindern und stellt sicher, dass jedes Produkt den Qualitätsstandards entspricht.

-

Inspektion und Austausch

Regelmäßige Inspektionen ermöglichen die frühzeitige Erkennung von Verschleiß und potenziellen Fehlerstellen innerhalb der Form. Dieser proaktive Ansatz umfasst die Prüfung auf Anzeichen von Rost und Verschleiß an wichtigen Teilen sowie die Sicherstellung, dass alle beweglichen Komponenten gut geschmiert sind. Sollte sich bei der Inspektion herausstellen, dass Teile verschlissen oder beschädigt sind, sollten diese umgehend ausgetauscht werden, um weitere Schäden zu vermeiden.

-

Schmierung

Durch die richtige Schmierung wird die Reibung zwischen beweglichen Teilen minimiert, der Verschleiß verringert und die Lebensdauer der Form verlängert. Es ist wichtig, das richtige Schmiermittel zu verwenden, das für die spezifischen Materialien und Bedingungen geeignet ist, unter denen die Form betrieben wird.

Vorteile einer regelmäßigen Wartung

Durch die Implementierung eines robusten Wartungsplans können unerwartete Ausfälle verhindert werden, die die Produktion stoppen, und so Zeit und Geld sparen. Darüber hinaus stellt eine konsequente Wartung sicher, dass die Formen qualitativ hochwertige Ergebnisse mit minimalen Fehlern liefern, was die Kundenzufriedenheit erhöht und den Wettbewerbsvorteil auf dem Markt sichert.

Implementierung eines Wartungsplans

Die Erstellung eines detaillierten Wartungsplans ist von entscheidender Bedeutung. Dieser Zeitplan sollte regelmäßige Reinigungssitzungen, Inspektionschecklisten, Schmierroutinen und Zeitpläne für den Austausch von Komponenten enthalten. Durch die Einhaltung eines strukturierten Plans können Hersteller ihre Formen in einwandfreiem Zustand halten und kostspielige Reparaturen oder Austauscharbeiten vermeiden.

Zusammenfassend lässt sich sagen, dass eine regelmäßige Wartung zwar im Vorfeld Zeit und Ressourcen erfordert, sich aber deutlich auszahlt, indem sie die Lebensdauer der Form verlängert, die Produktqualität verbessert und die Gesamtproduktionskosten senkt. Für weitere Einblicke in das Formstrukturdesign 4 und seine Auswirkungen auf die Kosteneffizienz kann die Untersuchung von Expertenmeinungen wertvolle Hinweise liefern.

Regelmäßige Wartung verlängert die Lebensdauer der Form.WAHR

Regelmäßige Pflege beugt Verschleiß vor, reduziert Ausfallzeiten und vermeidet kostspielige Reparaturen.

Das Ignorieren der Wartung verbessert die Effizienz der Form.FALSCH

Vernachlässigung führt zu Rost und Mängeln, wodurch Schimmel und Produktqualität beeinträchtigt werden.

Abschluss

Durch die Implementierung effektiver Formenbaustrategien können Sie die Spritzgusskosten erheblich senken und gleichzeitig die Qualität beibehalten. Berücksichtigen Sie diese Erkenntnisse, um Ihre Produktionsprozesse für bessere finanzielle Ergebnisse zu optimieren.

-

Entdecken Sie die Vorteile der Minimierung der mechanischen Komplexität für eine höhere Zuverlässigkeit: Es handelt sich um einen Prozess mit hoher Wiederholgenauigkeit, der es Unternehmen ermöglicht, große Mengen identischer Kunststoffteile mit guten Toleranzen zu niedrigen Kosten pro Teil herzustellen. ↩

-

Entdecken Sie detaillierte Strategien zur Abstimmung der Materialauswahl auf die Produktionsziele.: Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Das Erodieren ist für die Präzision komplexer Formenkonstruktionen von entscheidender Bedeutung. Wie beim Ram-Erodieren verwendet auch das Drahterodieren elektrischen Strom, um Material zu entfernen. Der Unterschied besteht darin, dass anstelle einer bearbeiteten Elektrode ein Draht verwendet wird … ↩

-

Entdecken Sie, wie durchdachtes Design die Kosten senkt und die Effizienz steigert: Durch die Gestaltung angemessener Verrundungen an Eckpositionen können Erodiervorgänge und die damit verbundenen Materialkosten reduziert werden, was zu erheblichen Einsparungen bei der Formbearbeitung führt … ↩