Haben Sie schon einmal beobachtet, wie sich ein perfekt geformtes Stück unerwartet verzieht oder schrumpft? Es ist frustrierend, oder? Das ist die Herausforderung der Schrumpfung beim Spritzgießen!

Um die Schrumpfung beim Spritzgießen vorherzusagen und zu kontrollieren, ist es wichtig, Materialeigenschaften zu analysieren, das Formendesign zu bewerten und Prozessparameter zu simulieren. Durch die Optimierung dieser Faktoren können Hersteller die Produktqualität und Maßgenauigkeit verbessern.

Schrumpfung zu verstehen ist erst der Anfang! Entdecken Sie wirksame Strategien, mit denen Sie den Schwund direkt angehen und sicherstellen, dass Sie in Ihrer Produktionslinie außergewöhnliche Standards einhalten.

Materialeigenschaften beeinflussen die Schrumpfung beim Spritzgießen.WAHR

Materialeigenschaften wie Wärmeausdehnung und Feuchtigkeitsaufnahme beeinflussen die Schrumpfung.

Welche Rolle spielen Materialeigenschaften beim Schrumpfen?

Die Materialeigenschaften haben einen erheblichen Einfluss auf die Schrumpfung beim Spritzgießen und damit auf die Qualität und Genauigkeit des Endprodukts.

Materialeigenschaften wie Schrumpfrate, Wärmeausdehnung und Feuchtigkeitsaufnahme wirken sich direkt auf die Schrumpfung beim Spritzgießen aus. Das Verständnis dieser Eigenschaften hilft, die Schrumpfung während der Produktion vorherzusagen und zu kontrollieren und so optimale Produktabmessungen und -qualität sicherzustellen.

Die Wissenschaft hinter der Materialschrumpfung

Materialeigenschaften sind ausschlaggebend für das Schrumpfverhalten beim Spritzgießprozess. Jedes Material weist einzigartige Eigenschaften auf, wie z. B. eine spezifische lineare Schrumpfungsrate, die sich auf die Dimensionsänderung pro Längeneinheit bezieht, und eine Volumenschrumpfungsrate, die die Gesamtvolumenänderung beschreibt. Diese Eigenschaften sind entscheidend für die Vorhersage der Schrumpfung vor der Produktion.

Um detaillierte Informationen zu diesen Eigenschaften zu erhalten, können Hersteller die technischen Datenblätter der Materiallieferanten heranziehen. Mithilfe dieser Daten können sie Parameter im Formprozess anpassen, um unerwünschte Schrumpfungseffekte zu minimieren.

Wärmeausdehnung und ihre Auswirkungen

Der Wärmeausdehnungskoeffizient (CTE) ist eine weitere kritische Eigenschaft. Materialien mit hohem WAK sind anfälliger für Dimensionsänderungen aufgrund von Temperaturschwankungen während des Formens. Beispielsweise können sich bestimmte Polymere beim Erhitzen erheblich ausdehnen und beim Abkühlen zusammenziehen, was zu Schwankungen in der Endproduktgröße führt. Die Überwachung des CTE hilft Herstellern, diese Veränderungen vorherzusehen und Abkühlzeiten oder Formtemperaturen entsprechend anzupassen.

Einfluss der Feuchtigkeitsaufnahme

Einige Polymere sind hygroskopisch, das heißt, sie nehmen Feuchtigkeit aus der Umgebung auf. Diese absorbierte Feuchtigkeit kann während der Verarbeitung zu einem Quellen und anschließendem Schrumpfen führen, wenn das Material nach dem Formen austrocknet. Um dem entgegenzuwirken, könnten Hersteller Materialien vor dem Formen vortrocknen, um einen gleichmäßigen Feuchtigkeitsgehalt sicherzustellen und so die Schrumpfung effektiver zu kontrollieren.

Auswahl von Materialien mit geringerer Schrumpfung

Für Anwendungen, bei denen Maßgenauigkeit von entscheidender Bedeutung ist, ist die Auswahl von Materialien mit von Natur aus geringen Schrumpfraten von Vorteil. Technische Kunststoffe oder mit Füllstoffen verstärkte Materialien weisen im Vergleich zu Standardpolymeren häufig eine geringere Schrumpfung auf. Durch die Auswahl des richtigen Materials für die jeweilige Aufgabe können Hersteller die Schrumpfung auf natürliche Weise begrenzen und die Produktkonsistenz verbessern.

Materialeigenschaften analysieren: Ein praktischer Ansatz

Ein praktischer Ansatz besteht darin, Probeläufe mit verschiedenen Materialien durchzuführen und deren Schrumpfungsmuster unter kontrollierten Bedingungen zu beobachten. Durch den Einsatz von Simulationssoftware 1 können Ingenieure vorhersagen, wie sich verschiedene Materialien unter bestimmten Formbedingungen verhalten, was die Auswahl optimaler Materialien für jedes Projekt erleichtert.

Bei diesen Simulationen werden häufig Parameter wie Einspritzdruck und -temperatur angepasst, um deren Zusammenspiel mit den Materialeigenschaften zu verstehen.

Durch die Nutzung eines Verständnisses der Materialeigenschaften können Hersteller ihre Spritzgussprozesse verfeinern, um eine überlegene Maßgenauigkeit und Produktqualität zu erreichen.

Die Materialschrumpfungsrate beeinflusst die Produktabmessungen.WAHR

Die Schrumpfrate beeinflusst die endgültige Größe und Genauigkeit der geformten Produkte.

Die Feuchtigkeitsaufnahme hat keinen Einfluss auf die Schrumpfung.FALSCH

Feuchtigkeitsaufnahme führt bei Polymeren zum Quellen und anschließenden Schrumpfen.

Wie beeinflusst das Formendesign die Schrumpfung?

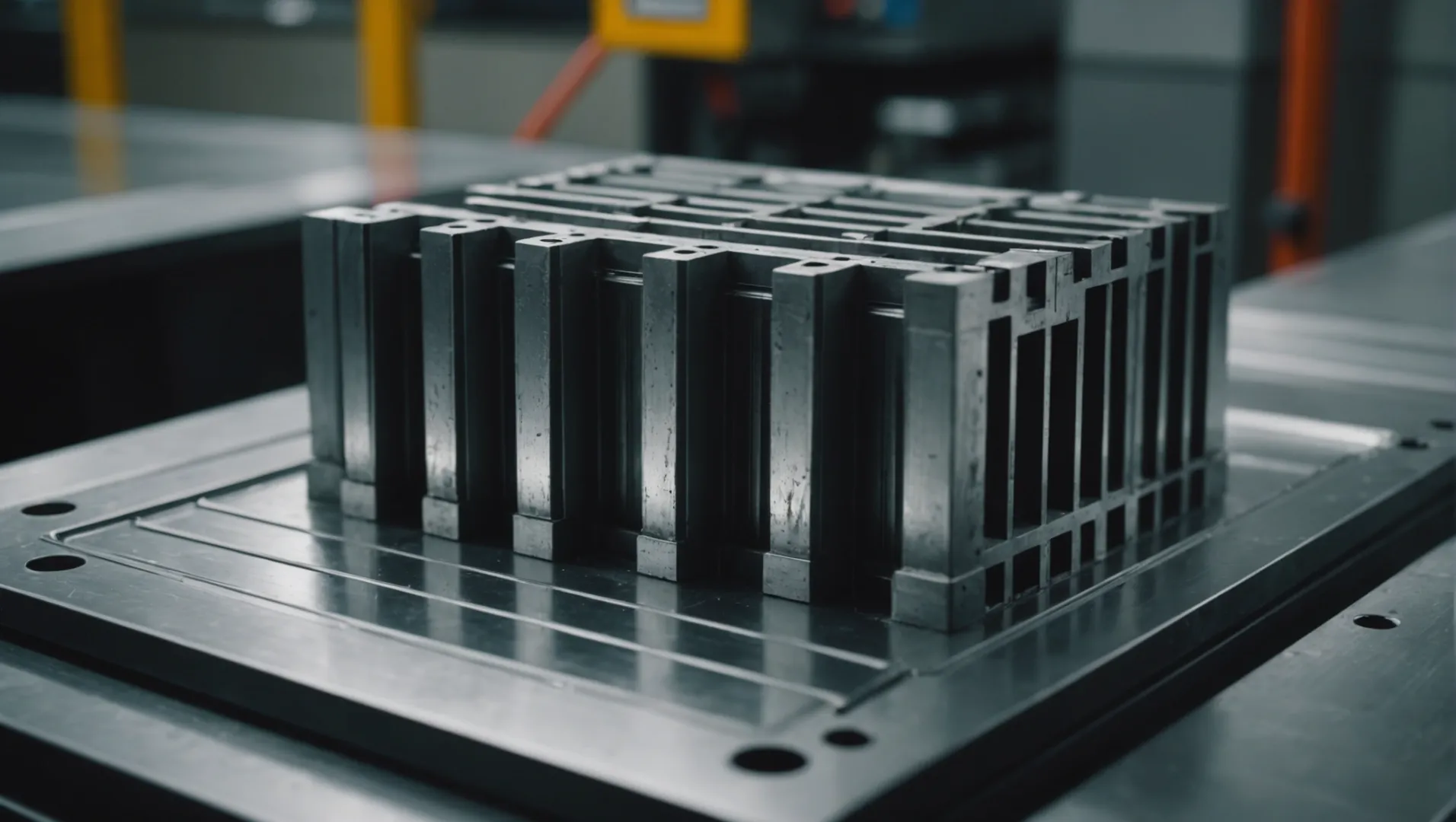

Das Formdesign ist ein entscheidender Faktor bei der Bewältigung der Schrumpfung beim Spritzgießen und beeinflusst die Produktqualität und -präzision.

Das Formdesign hat erheblichen Einfluss auf die Schrumpfung, indem es die Gleichmäßigkeit der Kühlung, die Wandstärke und die Leichtigkeit des Entformens beeinflusst. Durch das richtige Design können Schrumpfungsschwankungen minimiert und die Produktqualität verbessert werden.

Bedeutung des Formendesigns für die Schrumpfungskontrolle

Das Design der Form spielt eine entscheidende Rolle dabei, wie ein Produkt nach dem Spritzgussprozess schrumpft. Faktoren wie Wandstärke, Kühlsystemdesign und Entformungsschrägen müssen sorgfältig geplant werden, um Schrumpfungsprobleme zu mindern.

-

Wandstärke : Eine gleichmäßige Wandstärke über das gesamte Produkt gewährleistet eine gleichmäßige Kühlung, was für die Minimierung der Schrumpfung entscheidend ist. Eine ungleichmäßige Dicke kann zu einer unterschiedlichen Schrumpfung und damit zu Verwerfungen oder Verzerrungen führen. Daher ist die Aufrechterhaltung einer konstanten Wandstärke ein wichtiger Entwurfsaspekt.

-

Kühlsystem : Ein effektives Kühlsystem trägt dazu bei, eine gleichmäßige Kühlung über die gesamte Form zu erreichen und dadurch Schrumpfungsschwankungen zu reduzieren. Durch den Einsatz von Simulationssoftware können Designer den Kühleffekt verschiedener Systemkonfigurationen bewerten und fundierte Anpassungen vornehmen. Weitere Einblicke erhalten Sie in der Kühlsystemsimulation 2

-

Entformungsschrägen : Ausreichende Entformungswinkel erleichtern das einfache Entfernen des Produkts aus der Form, ohne übermäßige Kraft anzuwenden, die andernfalls zu Verformungen führen könnte. Richtig gestaltete Schrägen verringern die Belastung des Produkts und minimieren so die Schrumpfung.

Simulation und prädiktive Analyse

Moderne Technologien ermöglichen den Einsatz von Simulationstools, um vorherzusagen, wie sich unterschiedliche Formenkonstruktionen auf die Schrumpfung auswirken. Diese Tools simulieren verschiedene Szenarien und bieten Einblicke in die besten Designpraktiken zur Reduzierung der Schrumpfung.

-

Vorhersagesoftware : Durch die Simulation des Einspritzvorgangs unter verschiedenen Bedingungen können Hersteller potenzielle Schrumpfungen vorhersagen und proaktive Designanpassungen vornehmen. Ausführliche Anleitungen finden Sie in der Formensimulationssoftware 3

-

Materialspezifische Überlegungen : Verschiedene Materialien weisen unterschiedliche Schrumpfraten auf. Formenkonstruktionen sollten diese Abweichungen berücksichtigen, um Kompatibilität und optimale Leistung sicherzustellen. Beispielsweise erfordern Materialien mit höheren Wärmeausdehnungsraten möglicherweise komplexere Kühlkanalkonfigurationen.

Fallstudie: Erfolgreiche Anpassungen des Formendesigns

Stellen Sie sich einen Fall vor, in dem eine ungleichmäßige Kühlung zu erheblichen Schrumpfungsunterschieden bei einem komplex geformten Produkt führte. Durch die Neugestaltung der Kühlkanäle und die Anpassung der Wandstärke erreichte der Hersteller eine deutliche Reduzierung der Schwindungsschwankungen, was die entscheidende Rolle eines durchdachten Formendesigns unterstreicht.

Weitere Fallstudien finden Sie in erfolgreichen Formenbaufällen 4 . Dieser Link bietet praktische Einblicke in die Art und Weise, wie Unternehmen Schrumpfungsherausforderungen durch strategische Anpassungen des Formendesigns bewältigt haben.

Eine gleichmäßige Wandstärke reduziert die Schrumpfung beim Spritzgießen.WAHR

Die konstante Wandstärke gewährleistet eine gleichmäßige Kühlung und minimiert die Schrumpfung.

Das Formdesign hat keinen Einfluss auf die einfache Entformung des Produkts.FALSCH

Richtige Entformungsschrägen reduzieren die Belastung und erleichtern die Produktentnahme.

Kann Simulationssoftware den Schwund genau vorhersagen?

Simulationssoftware bietet leistungsstarke Werkzeuge zur Vorhersage der Schrumpfung und verbessert die Präzision beim Spritzgießen.

Ja, Simulationssoftware kann die Schrumpfung genau vorhersagen, indem sie das Materialverhalten, das Formendesign und die Verarbeitungsparameter modelliert. Durch die Nachbildung realer Bedingungen hilft es Herstellern, ihre Prozesse zu optimieren, um Fehler zu reduzieren und die Produktqualität zu verbessern.

Die Fähigkeiten von Simulationssoftware verstehen

Simulationssoftware ist darauf ausgelegt, die komplexe Dynamik von Spritzgussprozessen 5 und Erkenntnisse zu liefern, die sonst schwer zu gewinnen wären. Diese Programme nutzen mathematische Modelle, um vorherzusagen, wie sich verschiedene Materialien unter verschiedenen Bedingungen verhalten.

-

Modellierung des Materialverhaltens

- Jede Art von Kunststoffmaterial hat einzigartige Eigenschaften, die sich auf seine Schrumpfrate auswirken. Simulationssoftware kann diese spezifischen Eigenschaften, einschließlich der linearen und volumetrischen Schrumpfraten, berücksichtigen und so präzise Vorhersagen ermöglichen.

- Durch die Simulation verschiedener Umgebungsbedingungen wie Temperatur und Luftfeuchtigkeit hilft die Software zu verstehen, wie diese Faktoren die Materialschrumpfung beeinflussen.

-

Analyse des Formendesigns

- Das Design und die Struktur einer Form haben einen erheblichen Einfluss auf die Schrumpfung. Simulationssoftware kann diese Designs analysieren, um mögliche Schrumpfungsprobleme zu identifizieren, insbesondere in Bereichen mit ungleichmäßiger Wandstärke.

- Das Kühlsystem ist ein entscheidendes Element beim Formenbau. Durch Simulationen können Kühlkanallayouts optimiert und deren Auswirkungen auf die Produktkühlung und die daraus resultierende Schrumpfung vorhergesagt werden.

-

Prozessparametersimulation

- Beim Spritzgießen sind verschiedene Parameter wie Einspritzdruck, Temperatur und Abkühlzeit erforderlich. Simulationssoftware ermöglicht das Experimentieren mit diesen Variablen, um ihre Auswirkungen auf die Schrumpfung zu sehen.

- Durch die Visualisierung der Abfüll- und Kühlprozesse können Hersteller Parameter anpassen, um die Schrumpfung zu minimieren und die Produktintegrität aufrechtzuerhalten.

Vorteile der Verwendung von Simulationssoftware

Der Hauptvorteil von Simulationssoftware liegt in ihrer Fähigkeit, mehrere Szenarien zu testen, ohne die mit physischen Versuchen verbundenen Kosten und Zeitaufwand. Dies führt zu:

- Verbesserte Effizienz: Durch die Optimierung von Prozessen vor der eigentlichen Produktion können Hersteller Abfall reduzieren und den Durchsatz steigern.

- Verbesserte Qualitätskontrolle: Genauere Vorhersagen bedeuten weniger Fehler und qualitativ hochwertigere Produkte.

- Kosteneinsparungen: Die Reduzierung des Bedarfs an physischem Prototyping und Iterationen spart sowohl Zeit als auch Ressourcen.

Simulationssoftware wird somit zu einem unschätzbar wertvollen Werkzeug im Arsenal jedes Herstellers, der seine Spritzgussprozesse 6 und die Schrumpfung präzise angehen möchte.

Simulationssoftware kann die Schrumpfung genau vorhersagen.WAHR

Simulationssoftware verwendet Modelle, um reale Bedingungen nachzubilden und so genaue Vorhersagen zu ermöglichen.

Das Formendesign hat keinen Einfluss auf die Schwindungsvorhersage.FALSCH

Das Formdesign hat einen erheblichen Einfluss auf die Schrumpfung. Eine Simulationssoftware analysiert dies auf Genauigkeit.

Was sind die Best Practices zur Optimierung von Prozessparametern?

Die Optimierung der Prozessparameter ist entscheidend für die Sicherstellung von Effizienz und Qualität beim Spritzgießen.

Zur Optimierung der Prozessparameter gehört die Anpassung von Temperatur, Druck, Haltezeit und Abkühlzeit, um Schrumpfung und Defekte zu minimieren. Die Umsetzung dieser Anpassungen basierend auf Material- und Produktspezifikationen gewährleistet qualitativ hochwertige Ergebnisse.

Die wichtigsten Prozessparameter verstehen

Im Bereich des Spritzgießens können mehrere Prozessparameter fein abgestimmt werden, um die Produktionsergebnisse zu optimieren. Dazu gehören Einspritztemperatur, Einspritzdruck, Haltezeit und Abkühlzeit. Jeder dieser Parameter interagiert mit den anderen und schafft so ein komplexes Geflecht von Faktoren, die die Qualität des Endprodukts beeinflussen.

Einspritztemperatur

Die Einstellung der richtigen Einspritztemperatur ist von entscheidender Bedeutung. Eine zu hohe Temperatur kann zu einer Materialverschlechterung führen, während eine zu niedrige Temperatur zu schlechtem Fließverhalten und unvollständiger Formfüllung führen kann. Hersteller sollten den idealen Temperaturbereich für das jeweilige verwendete Material ermitteln, indem sie technische Spezifikationen konsultieren und experimentelle Versuche .

Einspritzdruck

Der Einspritzdruck muss ausreichend sein, um eine vollständige Formfüllung zu gewährleisten, darf aber nicht so hoch sein, dass er innere Spannungen hervorruft oder die Form beschädigt. Die Einstellung des Drucks erfordert ein empfindliches Gleichgewicht und erfordert häufig Drucküberwachungssysteme 8, um optimale Ergebnisse zu erzielen.

| Parameter | Auswirkungen auf die Produktqualität |

|---|---|

| Einspritztemperatur | Beeinflusst den Materialfluss und mögliche Zersetzung. |

| Einspritzdruck | Beeinflusst die Fülldichte und die innere Spannung der Form. |

| Haltezeit | Bestimmt die Dimensionsstabilität des Produkts. |

| Abkühlzeit | Sorgt für eine ordnungsgemäße Verfestigung und reduziert Verformungen. |

Haltezeit und Abkühlzeit

Haltezeit: Die Dauer, für die nach dem ersten Füllen Druck auf den Formhohlraum ausgeübt wird, ist entscheidend. Eine längere Haltezeit kann die Schrumpfung verringern, indem mehr Material in die Form gepackt werden kann, erhöht aber auch die Zykluszeit und den Energieverbrauch.

Abkühlzeit: Eine ausreichende Abkühlzeit stellt sicher, dass das Produkt richtig erstarrt und die Schrumpfung nach dem Formen verringert wird. Allerdings kann eine übermäßige Kühlung die Produktionszyklen unnötig verlängern. Der Einsatz von Simulationssoftware hilft bei der Bestimmung der optimalen Abkühlzeit für bestimmte Produkte basierend auf deren Geometrie und Materialeigenschaften.

Implementierung von Simulationssoftware

Simulationssoftware spielt eine unschätzbare Rolle bei der Optimierung von Prozessparametern, indem sie es Herstellern ermöglicht, zu visualisieren, wie sich Parameteränderungen auf die Produktergebnisse auswirken. Durch virtuelle Versuche können Unternehmen Probleme wie Schrumpfung und Verzug präventiv angehen und so sicherstellen, dass Prozessanpassungen datengesteuert und nicht durch Versuch und Irrtum erfolgen.

Durch eine umfassende Analyse dieser Elemente können Hersteller ihre Spritzgussprozesse verfeinern, was zu einer höheren Effizienz und geringeren Fehlerraten führt. Bei der Implementierung von Best Practices bei der Parameteroptimierung geht es nicht nur um das Erreichen von Präzision; Es geht darum, die Konsistenz aufrechtzuerhalten und die Produktionsstandards in allen Bereichen zu erhöhen.

Eine hohe Einspritztemperatur kann die Materialqualität beeinträchtigen.WAHR

Übermäßige Hitze kann die Polymerketten zerstören und so die Qualität beeinträchtigen.

Um die Produktqualität zu verbessern, sollte die Abkühlzeit minimiert werden.FALSCH

Eine ausreichende Kühlung ist wichtig, um eine ordnungsgemäße Verfestigung sicherzustellen und Defekte zu reduzieren.

Abschluss

Die Beherrschung der Schrumpfungskontrolle beim Spritzgießen gewährleistet nicht nur die Produktqualität, sondern reduziert auch den Abfall. Implementieren Sie diese Strategien, um die Effizienz und Präzision Ihrer Fertigungsprozesse zu steigern.

-

Entdecken Sie Top-Softwaretools für präzise Schrumpfungsvorhersagen.: Mit der erstklassigen Analysetechnologie kann Moldex3D Ihnen dabei helfen, eine detaillierte Simulation der unterschiedlichsten Spritzgussprozesse durchzuführen und … ↩

-

Entdecken Sie, wie Simulation Kühlsysteme optimiert, um Schrumpfung zu reduzieren.: Moldex3D Cool bietet die Fehlerbehebungstools, um mögliche Defekte des Formkühlsystems zu erkennen, wie z. B. unausgeglichene Kühlung, Hot Spots, verlängerte Kühlzeit … ↩

-

Erfahren Sie mehr über Software, die Schrumpfung effektiv vorhersagt.: Mit Warp können Benutzer das Verformungsverhältnis von Teilen in Bezug auf den Schrumpfungseffekt einfach validieren und Verzugsursachen effizient identifizieren. Für fasergefülltes Material, Warp … ↩

-

Entdecken Sie Beispiele aus der Praxis für effektive Formenbaulösungen: Eine der effektivsten Möglichkeiten, Schrumpfungsprobleme beim Spritzgießen zu vermeiden, ist die Optimierung der Kühleffekte. Kühlkanäle oder -platten in der Form … ↩

-

Erfahren Sie, wie Simulationssoftware die Prozesskontrolle und Produktqualität verbessert.: Spritzguss-Simulationssoftware wird verwendet, um bessere Formteile herzustellen und Fehler zu reduzieren. Dies geschieht durch die digitale Simulation praktisch aller Aspekte von … ↩

-

Entdecken Sie Kosteneinsparungsvorteile und Effizienzsteigerungen mit Simulationstools: Prozesssimulation kann ein unschätzbares Werkzeug sein, um Alternativen zu vergleichen und die Kosten für die Fertigung und fertigungsbezogene Prozesse zu rechtfertigen. ↩

-

Lernen Sie Techniken zum Einstellen präziser Einspritztemperaturen.: Empfohlene Temperaturen für verschiedene Kunststoffe; PPS (Polyphenylensulfid) und POM (Polyoxymethylen), PPS: 120-180℃, POM: 80-105℃, PPS hält hohen Temperaturen stand … ↩

-

Entdecken Sie Werkzeuge für präzises Druckmanagement.: Zu unseren Sensoren zur Überwachung von Spritzgießprozessen gehören Drucksensoren (direkt, indirekt, berührungslos) und Temperatursensoren. ↩