Die Entformung mag wie ein kleiner Schritt im Spritzgussprozess erscheinen, aber sie hat im wahrsten Sinne des Wortes eine große Bedeutung!

Um die Entformungskraft beim Präzisionsspritzguss zu kontrollieren, sind die Optimierung des Formdesigns, die Anpassung der Prozessparameter, die Verwendung geeigneter Trennmittel und die Berücksichtigung sekundärer Entformungstechniken unerlässlich. Diese Strategien tragen dazu bei, Reibung und interne Spannungen zu bewältigen und so die Produktfreigabe und die Gesamtproduktionseffizienz zu verbessern.

Wenn wir tiefer in dieses faszinierende Thema eintauchen, werden Sie differenzierte Strategien entdecken, die Ihren Ansatz zur Bewältigung von Entformungsherausforderungen verändern können.

Entformungsschrägen verringern die Entformungskraft beim Spritzgießen.WAHR

Formschrägen erleichtern das Auswerfen, indem sie die Reibung zwischen Form und Produkt verringern.

- 1. Welche Rolle spielt das Produktdesign bei der Entformungskraft?

- 2. Wie können Innovationen im Formdesign die Entformungskraft reduzieren?

- 3. Welche Materialeigenschaften beeinflussen die Herausforderungen bei der Entformung?

- 4. Was sind die Best Practices für den Einsatz von Trennmitteln?

- 5. Abschluss

Welche Rolle spielt das Produktdesign bei der Entformungskraft?

Beim Präzisionsspritzguss ist es wichtig, die Auswirkungen des Produktdesigns auf die Entformungskraft zu verstehen, um optimale Ergebnisse zu erzielen.

Das Produktdesign beeinflusst maßgeblich die Entformungskraft beim Spritzgießen. Zu den Schlüsselfaktoren zählen die geometrische Komplexität, Formschrägen und Strukturmerkmale wie Hinterschneidungen. Richtig gestaltete Produkte mit glatten Oberflächen und geeigneten Formschrägen können Reibung und Adhäsion minimieren und dadurch die Entformungskraft verringern.

Produktgeometrie verstehen

Die Geometrie eines Produkts ist ein wesentlicher Faktor bei der Bestimmung der Entformungskraft. Komplexe Formen mit tiefen Hohlräumen oder komplizierten Hinterschneidungen erfordern aufgrund des erhöhten Oberflächenkontakts und der erhöhten Reibung häufig mehr Kraft zum Lösen aus der Form. Beispielsweise lässt sich ein Produkt mit einer einfachen zylindrischen Form im Allgemeinen leichter entformen als eines mit einem komplizierten Gitterwerk.

Entwurfswinkel

Formschrägen sind verjüngte Abschnitte des Produktdesigns, die das Auswerfen aus Formen erleichtern. Ein gut berechneter Entformungswinkel kann die zum Entformen erforderliche Kraft erheblich verringern. Typischerweise wird ein Entformungswinkel zwischen 0,5° und 2° empfohlen. Diese kleine Verjüngung trägt dazu bei, die Reibung zwischen der Form und dem Produkt zu verringern und sorgt so für eine sanftere Freisetzung.

Strukturelle Merkmale

Bestimmte Strukturmerkmale wie dünne Wände können beim Entformen Probleme bereiten. Dünnwandige Produkte können ungleichmäßig abkühlen, was zu höheren inneren Spannungen und einer erhöhten Entformungskraft führt. Es müssen sorgfältige Designüberlegungen vorgenommen werden, um die strukturelle Integrität mit einer einfachen Entformung in Einklang zu bringen.

| Designaspekt | Einfluss auf die Entformungskraft |

|---|---|

| Komplexe Geometrie | Erhöht die Kraft durch Reibung |

| Ausreichender Entformungswinkel | Verringert die Reibung und erleichtert das Lösen |

| Dünnwandige Strukturen | Kann Stress und Kraft verstärken |

Materialeigenschaften und ihre Auswirkungen auf das Design

Materialien mit hohen Schrumpfungsraten neigen dazu, die Form festzuhalten, was zu höheren Entformungskräften führt. Designer sollten bei der Entwicklung eines Produktdesigns Materialeigenschaften wie Schrumpfung und Härte berücksichtigen. Materialien mit geringeren Schrumpfungsraten führen im Allgemeinen zu besser beherrschbaren Entformungskräften.

Überlegungen zur Oberflächenbeschaffenheit

Auch die Oberflächenbeschaffenheit eines Produkts spielt bei der Entformung eine entscheidende Rolle. Eine glattere Oberfläche verringert die Haftung zwischen Form und Produkt und erleichtert so das Auswerfen. Techniken wie EDM (Electrical Discharge Machining) können eingesetzt werden, um hochpräzise Oberflächen zu erzielen, die zur Reduzierung der Entformungskraft beitragen.

Innovative Designansätze

Durch die Integration von Funktionen, die die Entformungskraft gleichmäßig auf das Produkt verteilen, können Schäden beim Auswerfen verhindert werden. Beispielsweise kann die Integration von Rippen oder Zwickeln dazu beitragen, die Spannungsverteilung effektiv zu steuern.

Konstrukteure müssen eine Kombination aus Geometrie, Materialeigenschaften und Oberflächenbeschaffenheit nutzen, um übermäßige Entformungskräfte abzumildern. Durch das Verständnis dieser Designprinzipien können Sie Produkte erstellen, die nicht nur funktionale Anforderungen erfüllen, sondern auch die Fertigungseffizienz optimieren.

Entformungsschrägen verringern die Entformungskraft beim Spritzgießen.WAHR

Formschrägen tragen dazu bei, die Reibung zu verringern und das Lösen des Produkts aus den Formen zu erleichtern.

Eine komplexe Geometrie verringert die Entformungskraft während des Formens.FALSCH

Komplexe Formen erhöhen den Oberflächenkontakt, wodurch die Reibung und die Entformungskraft erhöht werden.

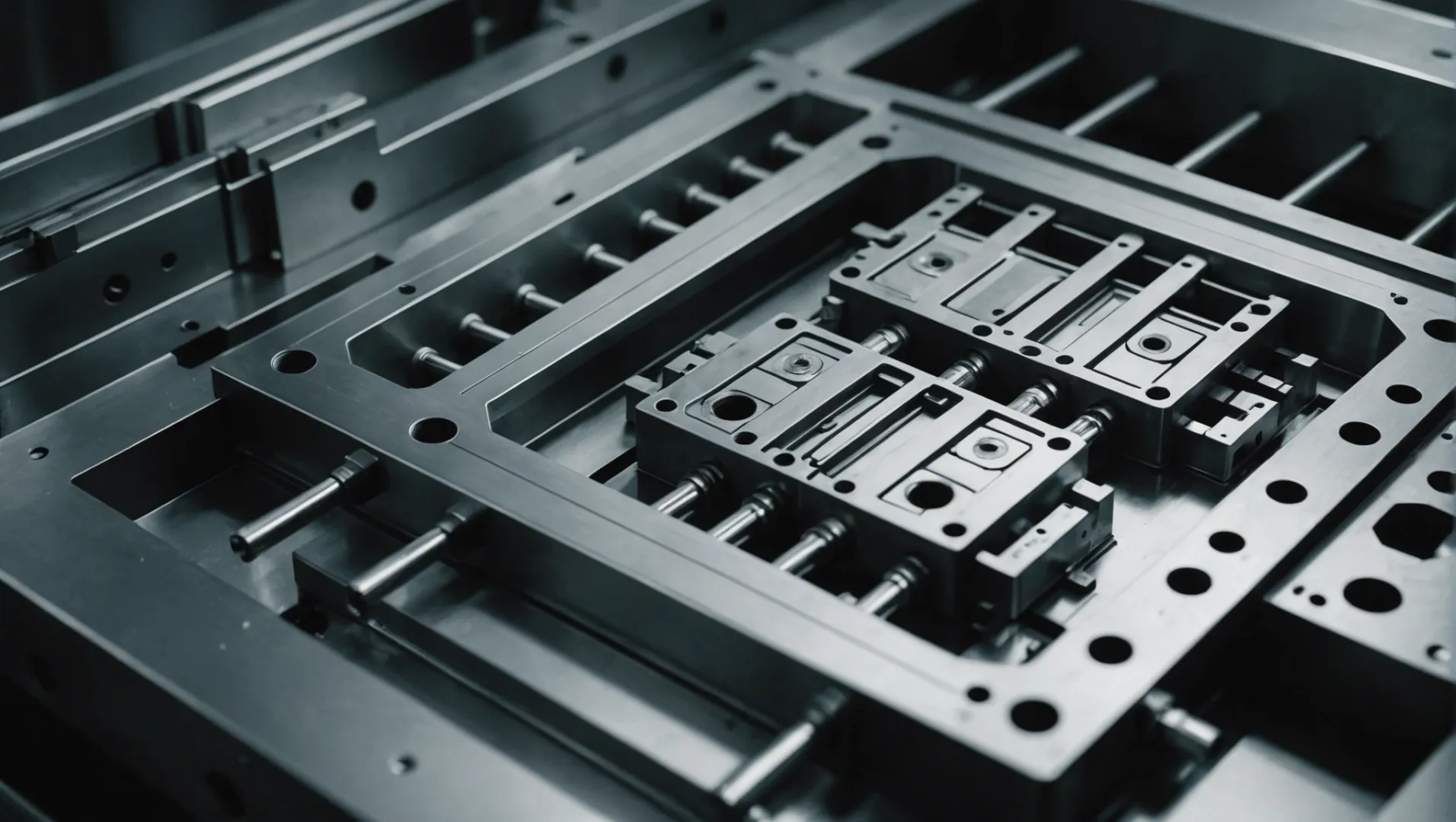

Wie können Innovationen im Formdesign die Entformungskraft reduzieren?

Das Formendesign ist entscheidend für die Minimierung der Entformungskraft, ein Schlüsselfaktor für die Effizienz des Spritzgießens und die Produktqualität.

Das innovative Formdesign reduziert die Entformungskraft durch verbesserte Oberflächengüte, optimierte Kühlsysteme und den Einsatz fortschrittlicher Entformungsmechanismen. Diese Verbesserungen verringern Reibung und Stress bei der Produktfreigabe, steigern die Effizienz und minimieren das Schadensrisiko.

Bedeutung der Oberflächenbeschaffenheit

Eine hochwertige Oberflächenbeschaffenheit 1 ist für die Reduzierung der Reibung zwischen Form und Produkt unerlässlich. Fortschrittliche Techniken wie EDM (Electrical Discharge Machining) und Laserpolieren erzeugen glattere Oberflächen, die ein leichteres Lösen ermöglichen. Durch die Minimierung der Reibung wird die erforderliche Entformungskraft deutlich gesenkt und die Produktionsrate erhöht.

Verbesserungen des Kühlsystems

ein optimiertes Kühlsystem 2 von entscheidender Bedeutung, wodurch innere Spannungen im Formteil reduziert werden. Durch die Sicherstellung einer gleichmäßigen Temperaturverteilung wird das Potenzial für Verformungen oder Schrumpfungen minimiert und somit die Entformungskraft verringert. Innovationen bei der Gestaltung von Kühlkanälen, wie z. B. konforme Kühlung, können zusätzlich dazu beitragen, eine effizientere Wärmeableitung zu erreichen.

| Traditionelle Kühlung | Konforme Kühlung |

|---|---|

| Gerade Kanäle | Maßgeschneiderte Kanäle |

| Ungleichmäßige Kühlung | Gleichmäßige Kühlung |

| Erhöhter Stress | Reduzierter Stress |

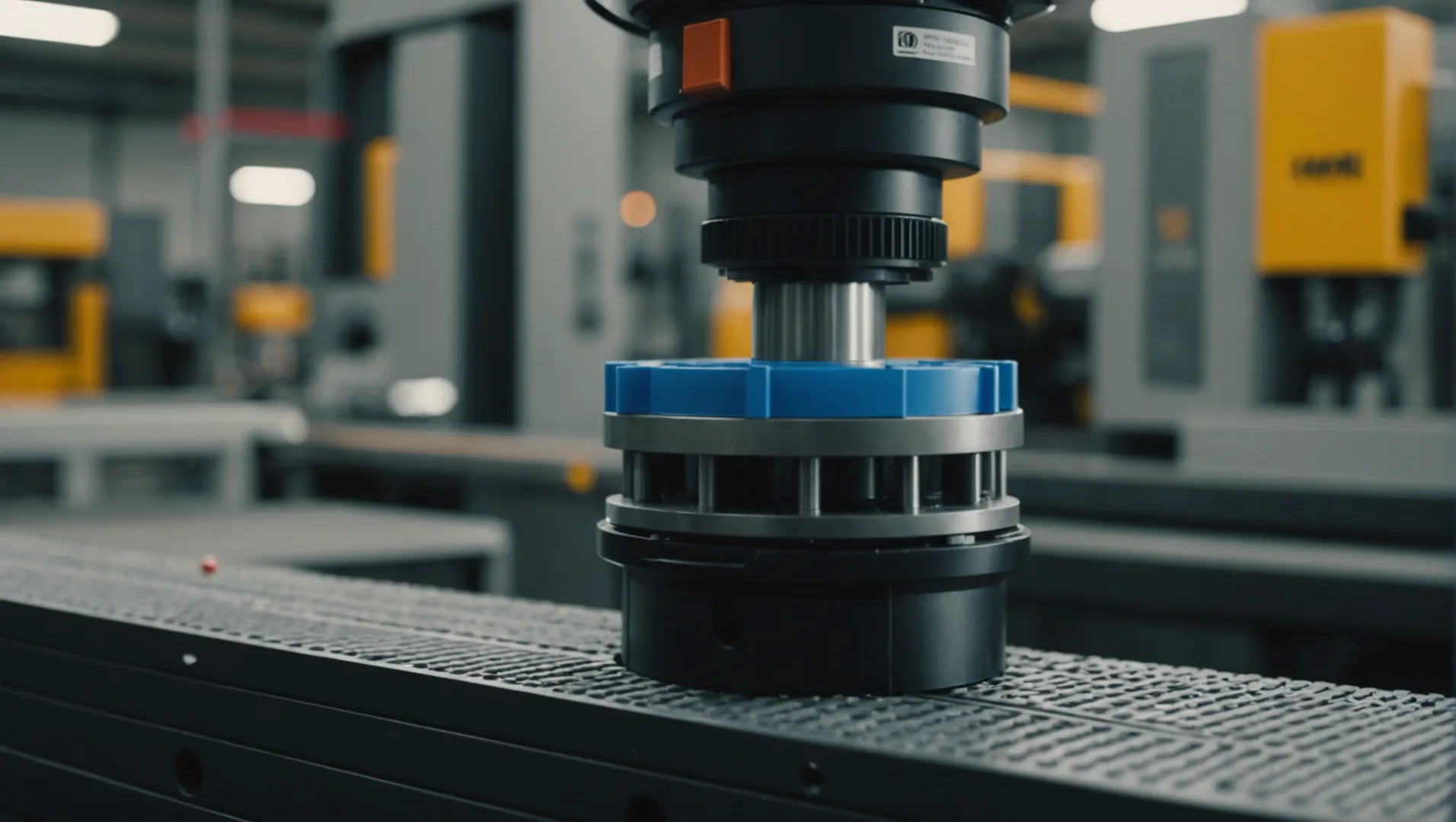

Fortschrittliche Entformungsmechanismen

Durch den Einsatz fortschrittlicher Mechanismen wie Auswerferstifte, Schieber und pneumatische Systeme kann die Entformungskraft effektiv reduziert werden. Diese Mechanismen verteilen die Kraft gleichmäßiger auf das Produkt und verhindern so örtliche Belastungen und mögliche Schäden. Beispielsweise die Schieber 3 das kontrollierte Lösen komplexer Geometrien, wie z. B. Hinterschnitte, die sonst den Widerstand beim Entformen erhöhen würden.

Innovationen im Formenbau gehen nicht nur bestehende Herausforderungen an, sondern eröffnen auch neue Möglichkeiten für die Erstellung komplexer und komplizierter Designs ohne Kompromisse bei Effizienz oder Qualität. Da sich die Technologie weiterentwickelt, wird es für Hersteller von entscheidender Bedeutung sein, diese Innovationen zu nutzen, um in der Präzisionsspritzgussindustrie wettbewerbsfähig zu bleiben.

Fortschrittliche Formdesigns reduzieren die Entformungskraft.WAHR

Innovationen wie verbesserte Oberflächenveredelungen und Kühlsysteme verringern die Reibung.

Herkömmliche Kühlsysteme erhöhen die Entformungskraft.WAHR

Gerade Kanäle verursachen eine ungleichmäßige Kühlung und erhöhen die inneren Spannungen.

Welche Materialeigenschaften beeinflussen die Herausforderungen bei der Entformung?

Beim Präzisionsspritzguss ist das Verständnis der Materialeigenschaften von entscheidender Bedeutung, um die Herausforderungen bei der Entformung zu bewältigen. Dieses Wissen wirkt sich direkt auf die Qualität und Effizienz des Produktionsprozesses aus.

Materialeigenschaften wie Schrumpfrate, Härte und Elastizitätsmodul sind entscheidend für die Herausforderungen bei der Entformung. Höhere Schrumpfraten können die Haltekräfte erhöhen, während Materialien mit hoher Härte und niedrigem Elastizitätsmodul sich leicht verformen können, was den Entformungsprozess erschwert.

Materialeigenschaften beim Spritzgießen verstehen

Die Eigenschaften der beim Spritzgießen 4 spielen eine entscheidende Rolle bei der Bestimmung der Leichtigkeit oder Schwierigkeit der Entformung. Diese Eigenschaften können entweder zu einem reibungslosen Auswurf beitragen oder erhebliche Herausforderungen darstellen, die sorgfältig gehandhabt werden müssen.

Schrumpfungsrate

Die Schrumpfrate eines Kunststoffmaterials ist ein entscheidender Faktor. Materialien mit höheren Schrumpfungsraten neigen dazu, sich beim Abkühlen stärker zusammenzuziehen, was die Haltekraft an den Formoberflächen erhöht und das Entformen erschwert. Im Gegensatz dazu können Materialien mit geringeren Schrumpfungsraten diese Kräfte reduzieren und so ein leichteres Lösen ermöglichen.

Beispiel:

- Hohe Schrumpfung: Polypropylen (PP) weist im Allgemeinen hohe Schrumpfungsraten auf, was zu erhöhten Entformungskräften führt.

- Geringe Schrumpfung: Acrylnitril-Butadien-Styrol (ABS) weist typischerweise geringere Schrumpfungsraten auf, was das Entformen erleichtert.

Härte und Elastizitätsmodul

Auch die Härte und der Elastizitätsmodul eines Materials haben einen erheblichen Einfluss auf die Herausforderungen bei der Entformung. Materialien mit höherer Härte widerstehen möglicherweise einer Verformung, können jedoch die Reibung zwischen dem Produkt und der Form erhöhen. Umgekehrt kann ein niedriger Elastizitätsmodul zu einer übermäßigen Verformung beim Entformen führen, was den Prozess zusätzlich erschwert.

Beispiel:

- Hohe Härte: Polycarbonat (PC)-Materialien, die für ihre Zähigkeit bekannt sind, erfordern möglicherweise zusätzliche Strategien, um eine effektive Entformung sicherzustellen.

- Niedriger Elastizitätsmodul: Thermoplastische Elastomere (TPE) können sich leicht verformen, was bei unsachgemäßer Handhabung möglicherweise zu Defekten führen kann.

Strategien zur Minderung materialbasierter Herausforderungen

Angesichts dieser Eigenschaften können verschiedene Strategien eingesetzt werden, um ihre Auswirkungen auf die Entformung zu mildern:

- Materialauswahl: Wählen Sie Materialien mit geeigneten Schrumpfraten und einem ausgewogenen Verhältnis zwischen Härte und Elastizität für Ihre spezifische Anwendung.

- Anpassen der Prozessparameter: Die Feinabstimmung der Temperatureinstellungen und Abkühlzeiten kann dabei helfen, das Materialverhalten während der Entformung zu steuern.

- Formoberflächenbehandlung: Durch die Implementierung von Oberflächenbehandlungen oder Beschichtungen auf Formen kann die Reibung verringert und Schwankungen der Materialschrumpfung ausgeglichen werden.

- Trennmittel: Verwendung kompatibler Trennmittel, die eine Barriere zwischen der Form und dem Produkt bilden können, wodurch die Reibung verringert und ein reibungsloses Entformen unterstützt wird.

Durch das Verständnis und die strategische Verwaltung dieser Materialeigenschaften können Hersteller die Schwierigkeiten beim Entformen erheblich reduzieren und die Produktionsergebnisse insgesamt verbessern.

Hohe Schrumpfraten erhöhen die Entformungskräfte.WAHR

Höhere Schrumpfungsraten bewirken eine stärkere Kontraktion und erhöhen die Haltekräfte.

Materialien mit niedrigem Elastizitätsmodul verformen sich beim Entformen leicht.WAHR

Materialien mit niedrigem Elastizitätsmodul können sich verformen, was die Entformung erschwert.

Was sind die Best Practices für den Einsatz von Trennmitteln?

Trennmittel sind im Spritzgussprozess von entscheidender Bedeutung, da sie die reibungslose Produktentnahme unterstützen und die Oberflächenqualität sicherstellen. Das Verständnis von Best Practices kann zu besseren Ergebnissen führen.

Beim effektiven Einsatz von Trennmitteln geht es darum, den richtigen Typ auszuwählen, ihn richtig anzuwenden und auf seine Materialverträglichkeit zu achten. Dadurch wird der Entformungsaufwand minimiert, die Produktqualität verbessert und die Produktionseffizienz erhöht.

Auswahl des richtigen Trennmittels

Die Auswahl eines Trennmittels beginnt mit der Kenntnis seiner Kompatibilität mit dem Material, mit dem Sie arbeiten. Verschiedene Materialien reagieren unterschiedlich auf Trennmittel, und eine Nichtübereinstimmung könnte die Oberflächenbeschaffenheit oder die Integrität des geformten Produkts beeinträchtigen. Beispielsweise eignen sich Mittel auf Silikonbasis hervorragend für Hochglanzoberflächen 5 , während Mittel auf Wachsbasis gut in Umgebungen mit hohen Temperaturen funktionieren.

Anwendungstechniken für optimale Ergebnisse

Die Art und Weise, wie Sie ein Trennmittel anwenden, kann dessen Wirksamkeit erheblich beeinflussen. Eine einheitliche Anwendung ist entscheidend. Das Sprühen sorgt für eine gleichmäßige Abdeckung und reduziert lokale Bereiche mit überschüssigem oder unzureichendem Wirkstoff, die zu Defekten führen können. Für eine präzise Anwendung, insbesondere bei komplexen Formgeometrien, empfiehlt sich die Verwendung einer Airbrush.

| Anwendungsmethode | Vorteile | Überlegungen |

|---|---|---|

| Sprühen | Gleichmäßige Verteilung | Erfordert eine kontrollierte Umgebung |

| Bürsten | Gut für kleine Flächen | Kann inkonsistent sein |

| Eintauchen | Vollständige Abdeckung | Nicht für große Formen geeignet |

Verwalten von Menge und Häufigkeit

Zu viel Trennmittel kann zur Bildung von Rückständen führen und die Oberflächenqualität des Endprodukts beeinträchtigen. Umgekehrt kann eine unzureichende Anwendung die Reibung möglicherweise nicht ausreichend reduzieren. Es ist wichtig, die verwendete Menge zu überwachen und sie anhand der Formzyklen anzupassen. Einige fortschrittliche Formungsbetriebe nutzen automatisierte Systeme, um diesen Prozess effizient zu regulieren.

Umwelt- und Sicherheitsaspekte

Während wir uns auf die Wirksamkeit konzentrieren, ist es auch wichtig, die Auswirkungen auf die Umwelt und die Sicherheit zu berücksichtigen. Entscheiden Sie sich nach Möglichkeit für ungiftige und biologisch abbaubare Trennmittel. Eine ordnungsgemäße Belüftung während der Anwendung kann potenzielle Gesundheitsrisiken im Zusammenhang mit Dämpfen mindern.

Zusammenfassend lässt sich sagen, dass die Beherrschung des Einsatzes von Trennmitteln einen strategischen Ansatz bei der Auswahl, Anwendung und Überwachung erfordert, um sicherzustellen, dass sie andere Entformungstechniken effektiv ergänzen.

Mittel auf Silikonbasis eignen sich für Hochglanzlackierungen.WAHR

Um hochglänzende Oberflächen zu erzielen, eignen sich Trennmittel auf Silikonbasis hervorragend.

Durch das Bürsten wird eine gleichmäßige Verteilung des Trennmittels gewährleistet.FALSCH

Im Gegensatz zum Sprühen kann das Bürsten zu einem ungleichmäßigen Auftragen führen.

Abschluss

Die effektive Steuerung der Entformungskraft ist für die Optimierung des Präzisionsspritzgusses von entscheidender Bedeutung. Durch die Umsetzung von Expertenstrategien kann ich die Produktqualität und -effizienz steigern und so erfolgreiche Produktionsergebnisse sicherstellen.

-

Entdecken Sie, wie sich die Oberflächenbeschaffenheit auf die Reibung und die Entformungseffizienz auswirkt: Auch die Rauheit der Formseitenwände kann den Entformungsprozess beeinflussen. Im Allgemeinen steigt die Entformungskraft mit zunehmender Seitenwandrauheit … ↩

-

Entdecken Sie, wie Kühlsysteme die Spannung und die Entformungskraft beeinflussen: Durch die Simulation der Abkühlphase können Sie ermitteln, was im Inneren der Form geschieht, und feststellen, wie das Formdesign verbessert werden kann. ↩

-

Erfahren Sie mehr über Mechanismen, die zur Reduzierung des Entformungswiderstands beitragen.: Entdecken Sie Schlüsselfaktoren beim Formendesign für effiziente Entformungsmechanismen beim Spritzgießen, einschließlich Teilegeometrie, Materialeigenschaften und Produktion … ↩

-

Entdecken Sie detaillierte Erkenntnisse darüber, wie sich Materialeigenschaften auf das Spritzgießen auswirken: Die Schlageigenschaften werden auch von der Temperatur beeinflusst. Niedrigere Temperaturen führen eher zu sprödem Verhalten eines Materials und dem Übergang von … ↩

-

Entdecken Sie, welche Trennmittel sich hervorragend für die Herstellung hochwertiger Hochglanzoberflächen eignen: Formtrennmittel wirken als Trennmittel zwischen Harzschichten und der Formoberfläche, sodass ausgehärtete Teile entfernt werden können, ohne das Teil oder die Form zu beschädigen. ↩