Haben Sie schon einmal darüber nachgedacht, wie viel Energie beim Spritzgießprozess verschwendet wird? Es ist ein atemberaubender Gedanke! Lassen Sie uns untersuchen, wie die Kontrolle des Wärmeverlusts nicht nur Energie sparen, sondern auch die Qualität unserer Produkte verbessern kann.

Um den Wärmeverlust beim Spritzgießen wirksam zu kontrollieren, müssen die Gerätekonstruktion optimiert, eine ordnungsgemäße Wärmeisolierung aufrechterhalten, die Formtemperatur gesteuert und Umgebungsfaktoren reguliert werden. Diese Strategien reduzieren den Energieverbrauch und verbessern die Produktqualität.

Obwohl wir mit diesen ersten Strategien eine solide Grundlage gelegt haben, gibt es noch viel mehr zu entdecken. Lassen Sie uns in die Details eintauchen, um innovative Techniken zu entdecken, die Ihre betriebliche Effizienz steigern können!

Die Optimierung des Formdesigns reduziert den Wärmeverlust beim Spritzgießen.WAHR

Effizientes Formdesign minimiert Wärmeverluste durch verbessertes Wärmemanagement.

- 1. Welche Rolle spielt die Geräteoptimierung bei der Reduzierung des Wärmeverlusts?

- 2. Wie kann sich das Formendesign auf die thermische Effizienz auswirken?

- 3. Warum ist die Prozesskontrolle für das Wärmemanagement von entscheidender Bedeutung?

- 4. Welche Umweltfaktoren sollten berücksichtigt werden, um den Wärmeverlust zu minimieren?

- 5. Abschluss

Welche Rolle spielt die Geräteoptimierung bei der Reduzierung des Wärmeverlusts?

In der Fertigung ist die Reduzierung von Wärmeverlusten von entscheidender Bedeutung für die Energieeffizienz. Dabei spielt die Geräteoptimierung eine wesentliche Rolle.

Durch die Optimierung der Ausrüstung beim Spritzgießen wird der Wärmeverlust minimiert, indem das Maschinendesign verbessert, eine wirksame Isolierung sichergestellt und die Ausrüstung regelmäßig überprüft wird. Diese Maßnahmen verbessern die Energieeffizienz und sorgen für stabile Produktionsbedingungen.

Verbesserung des Maschinendesigns

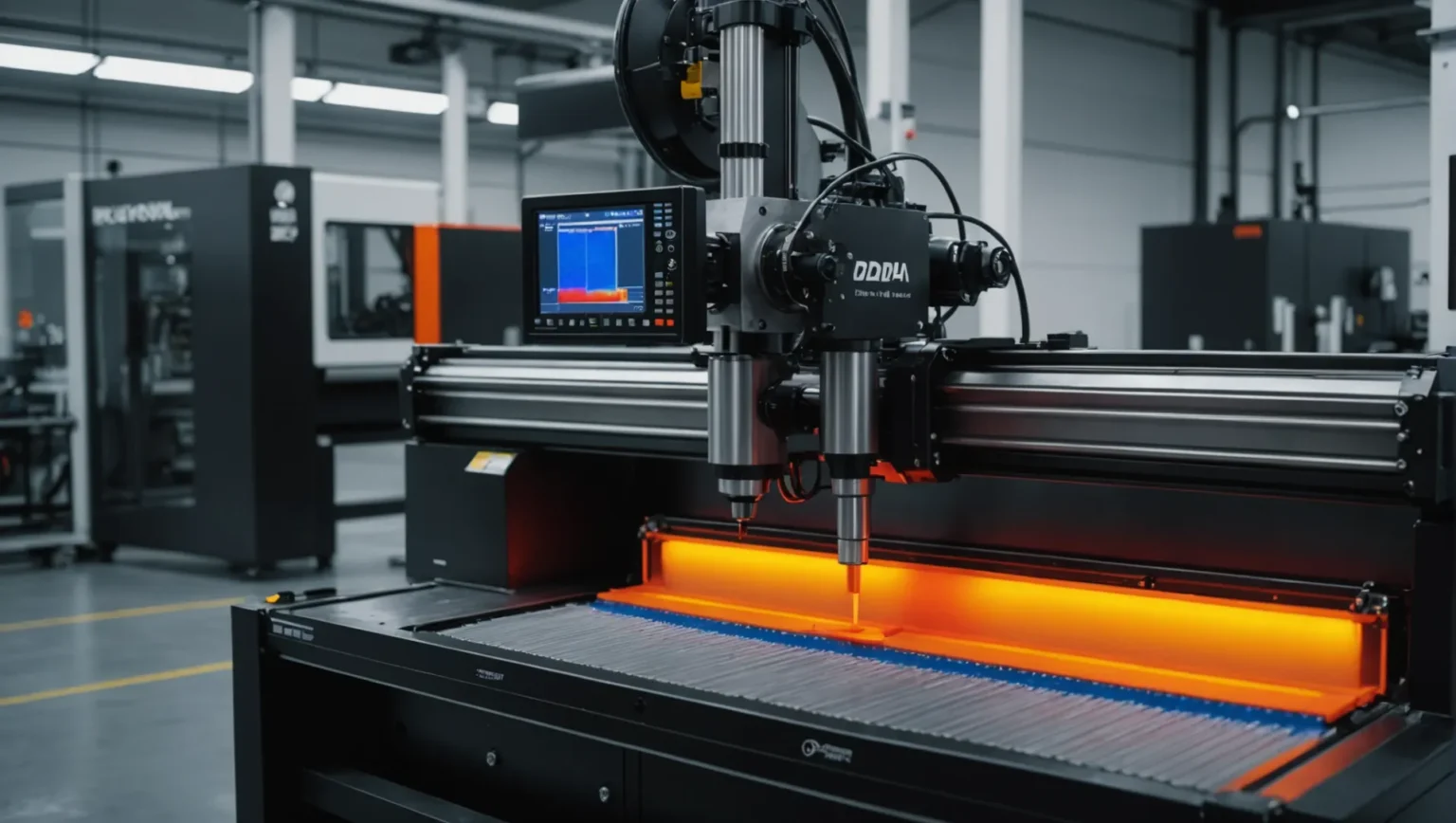

Die Optimierung des Designs von Spritzgießmaschinen ist ein wichtiger Schritt zur Minimierung von Wärmeverlusten. Ein wichtiger Aspekt ist die Auswahl eines effizienten Heizsystems, beispielsweise einer elektromagnetischen Heizung, die eine schnelle Erwärmung und eine hohe Energieausnutzung bietet. Diese Technologie reduziert den Wärmeverlust während der Übertragung, spart Energie und sorgt für die Aufrechterhaltung der Prozesseffizienz.

Darüber hinaus muss die Wärmedämmleistung von Maschinen erstklassig sein. Durch den Einsatz hochwertiger Wärmedämmstoffe zur Umhüllung von Bauteilen wie Fässern und Düsen kann die Wärmeabgabe an die Umgebung minimiert werden.

Bedeutung regelmäßiger Wartung

Die regelmäßige Wartung der Geräte ist entscheidend für die Kontrolle des Wärmeverlusts. Dazu gehört die Überprüfung des Funktionszustands der Heizelemente und deren zeitnaher Austausch bei Beschädigung. Für eine gleichmäßige Wärmeversorgung ist es wichtig, dass diese Elemente normal und stabil funktionieren.

Darüber hinaus verhindert die Sauberkeit der Geräte vor Schmutz und Staub, dass Staubansammlungen die Wärmeableitung beeinträchtigen. Dieser einfache Wartungsschritt kann einen erheblichen Einfluss auf die Reduzierung indirekter Wärmeverluste haben.

Die Rolle von Isoliermaterialien

Die Einbeziehung hochwertiger Wärmedämmstoffe in die Gerätekonstruktion ist eine wirksame Strategie zur Reduzierung des Wärmeverlusts. Diese Materialien wirken als Barriere, verhindern das Entweichen von Wärme in die Umgebung und sorgen dafür, dass die erzeugte Wärme effektiv im Prozess genutzt wird.

Fortgeschrittene technologische Implementierungen

Der Einsatz fortschrittlicher Technologien wie vorausschauender Wartungssysteme kann zusätzlich zur Optimierung der Geräteleistung beitragen. Diese Systeme können den Gerätezustand überwachen und potenzielle Ausfälle vorhersagen, bevor sie auftreten, wodurch Ausfallzeiten minimiert und eine gleichbleibende Energieeffizienz gewährleistet werden.

Fortschrittliche Technologien 1 im Gerätedesign reduzieren nicht nur den Wärmeverlust, sondern verbessern auch die allgemeine Prozesszuverlässigkeit und Produktqualität. Durch den Einsatz solcher Technologien können Hersteller ein überlegenes Wärmemanagement und eine bessere Betriebsleistung erzielen.

Elektromagnetische Erwärmung reduziert den Wärmeverlust in Maschinen.WAHR

Elektromagnetische Erwärmung bietet schnelle Erwärmung und hohe Energieausnutzung.

Regelmäßige Gerätewartung erhöht den Wärmeverlust.FALSCH

Regelmäßige Wartung sorgt für stabile Heizelemente und reduziert den Wärmeverlust.

Wie kann sich das Formendesign auf die thermische Effizienz auswirken?

Das Formendesign hat erheblichen Einfluss auf die thermische Effizienz beim Spritzgießen und wirkt sich auf den Energieverbrauch und die Produktqualität aus.

Das Formdesign beeinflusst die thermische Effizienz durch die Optimierung der Strömungskanalwege, die Auswahl geeigneter Materialien und das Aufbringen von Isolierbeschichtungen. Diese Elemente minimieren den Wärmeverlust, verbessern die Energieeffizienz und gewährleisten die Produktintegrität während des Formprozesses.

Die Bedeutung des Strömungskanaldesigns

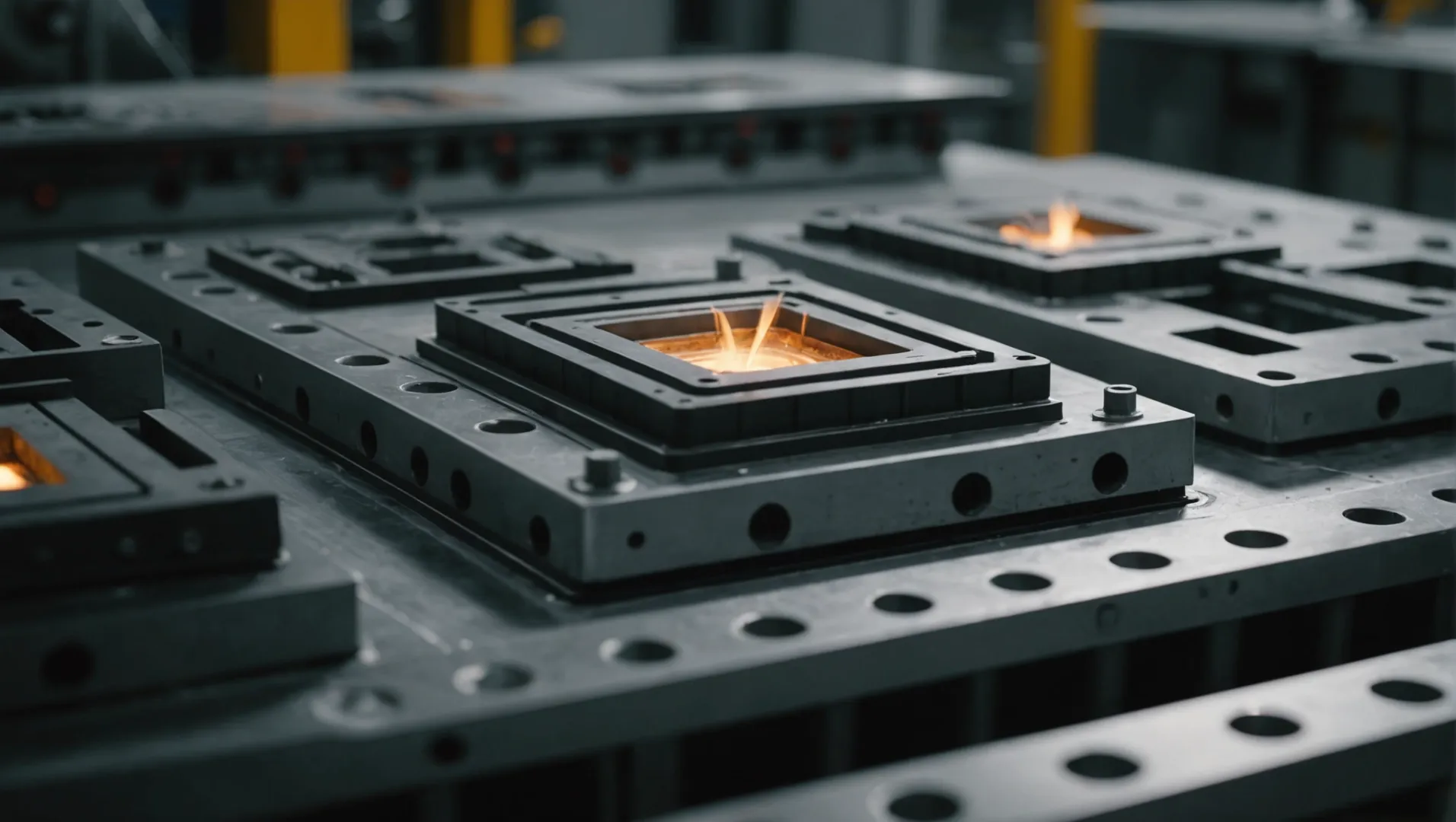

Beim Spritzgießen ist der Fließkanal eine entscheidende Komponente. Indem Sie die Kanäle kurz und gerade halten, können Sie den Wärmeverlust beim Fließen der Schmelze deutlich reduzieren. Dieses Design sorgt für minimalen Widerstand und effiziente Wärmeleitung, was zu einer verbesserten thermischen Effizienz führt. Ein gut strukturierter Strömungskanal spart nicht nur Energie, sondern erhält auch die Integrität des Endprodukts.

Auswahl geeigneter Formmaterialien

Die Auswahl der richtigen Materialien für den Formenbau ist von größter Bedeutung. Materialien mit ausgezeichneter Wärmeleitfähigkeit wie spezielle Formstähle tragen zu einer schnellen Wärmeübertragung bei und reduzieren gleichzeitig die Verlustleistung. Dieses Gleichgewicht stellt sicher, dass die Form die Wärme zwar effizient überträgt, sie jedoch nicht übermäßig an die Umgebung verliert, wodurch die Energieeffizienz erhalten bleibt.

Verwendung von Isolierbeschichtungen

Das Aufbringen von Isolierbeschichtungen auf Formoberflächen ist eine wirksame Möglichkeit, die Wärmeableitung zu minimieren. Diese Beschichtungen wirken, indem sie die Wärme zurück in die Form reflektieren, anstatt sie entweichen zu lassen. Beispielsweise sind in großen Formen, in denen die Aufrechterhaltung einer stabilen Temperatur eine Herausforderung darstellt, Isolierbeschichtungen für die Erhaltung der Wärmeenergie unerlässlich.

Integration von Standheizungssystemen

Bei größeren Formen können neben einer präzisen Temperaturregelung auch Zusatzheizsysteme wie Heizstäbe oder -platten integriert werden. Dieser Ansatz trägt dazu bei, eine konstante Formtemperatur aufrechtzuerhalten, was für die Reduzierung des Wärmeverlusts von entscheidender Bedeutung ist. Durch die Aufrechterhaltung optimaler Temperaturen tragen Hilfssysteme sowohl zur Energieeffizienz des Prozesses als auch zur Qualität des Endprodukts bei.

Durch die Fokussierung auf diese Aspekte des Formendesigns können Hersteller die thermische Effizienz in Spritzgussprozessen erheblich verbessern. Für detailliertere Einblicke in Formmaterialien und ihre Eigenschaften 2 erkunden Sie zusätzliche Ressourcen, die detailliert beschreiben, wie sich diese Entscheidungen auf die Betriebsergebnisse auswirken.

Für eine bessere thermische Effizienz sollten die Strömungskanäle lang sein.FALSCH

Kurze und gerade Strömungskanäle reduzieren den Wärmeverlust und verbessern so die Effizienz.

Isolierbeschichtungen reflektieren die Wärme zurück in die Form.WAHR

Beschichtungen minimieren die Wärmeableitung und steigern so die Energieeffizienz.

Warum ist die Prozesskontrolle für das Wärmemanagement von entscheidender Bedeutung?

Im komplexen Prozess des Spritzgießens kann die Beherrschung der Prozesssteuerung den Wärmeverlust erheblich reduzieren und so sowohl die Effizienz als auch die Produktqualität steigern.

Die Prozesskontrolle ist für das Wärmemanagement beim Spritzgießen von entscheidender Bedeutung, da sie eine präzise Regelung von Einspritztemperatur, -geschwindigkeit und -druck gewährleistet. Dies minimiert den Wärmeverlust, erhält die Energieeffizienz aufrecht und verhindert Materialverschlechterung, was zu einer überlegenen Produktqualität führt.

Bedeutung der Kontrolle der Einspritztemperatur

Die Kontrolle der Einspritztemperatur ist von entscheidender Bedeutung für die Wärmeregulierung im Spritzgussprozess 3 . Ein sorgfältig eingestellter Temperaturbereich verhindert übermäßigen Wärmeverlust und vermeidet gleichzeitig die Gefahren einer Kunststoffschädigung aufgrund von Überhitzung. Wird beispielsweise die Temperatur zu hoch eingestellt, führt dies nicht nur zu einer schnelleren Wärmeableitung, sondern kann auch zu Materialschäden führen.

Umgekehrt erhöht eine niedrige Temperatur die Viskosität der Schmelze, was einen höheren Einspritzdruck und einen höheren Energieverbrauch erfordert. Um das richtige Gleichgewicht zu erreichen, ist eine präzise Steuerung der Zylinder-, Düsen- und Formtemperaturen entsprechend den spezifischen Kunststoffmaterialien und Produktspezifikationen erforderlich.

Optimierung von Einspritzgeschwindigkeit und -druck

Einspritzgeschwindigkeit und -druck beeinflussen direkt die thermische Dynamik des Prozesses. Durch die Optimierung dieser Parameter können Sie die Verweilzeit der Schmelze im Zylinder und in der Form verkürzen und so den Wärmeverlust deutlich verringern. Es ist jedoch entscheidend, ein Gleichgewicht zu finden; Zu hohe Geschwindigkeiten können zu Fehlern wie Fließlinien oder Brandflecken am fertigen Produkt führen.

Ebenso gewährleistet die Auswahl eines geeigneten Einspritzdrucks eine reibungslose Formfüllung ohne übermäßige Temperaturspitzen, die zu Wärmeverlusten führen könnten. Eine ordnungsgemäße Steuerung gewährleistet hier, dass die Schmelze die Form effizient füllt und gleichzeitig den Wärmestau verringert.

Verkürzung des Formzyklus

Die Verkürzung der Formzykluszeit ist eine weitere wirksame Methode zur Steuerung des Wärmemanagements. Durch die Verkürzung unproduktiver Phasen wie Werkzeugöffnungs-, -schließ- und Abkühlzeiten können Sie unnötige Wärmeabstrahlung minimieren. Die Implementierung von Schnellkühlsystemen ist eine Strategie, die die Produktkühlung beschleunigt und dadurch die Zykluszeit verkürzt.

Synchronisierung mit Umgebungsbedingungen

Die Produktionsumgebung spielt eine entscheidende Rolle beim Wärmemanagement. Die Gewährleistung einer stabilen Werkstatttemperatur trägt zur Aufrechterhaltung eines optimalen Wärmegleichgewichts bei. Externe Faktoren wie der Luftstrom können auch durch die Installation von Abschirmungen oder Isoliervorrichtungen reguliert werden, um unnötigen Wärmeabtransport durch Zugluft oder Lüftungssysteme zu verhindern.

Die Einbindung dieser Prozesskontrollstrategien steigert nicht nur die Energieeffizienz, sondern erhöht auch die Gesamtqualität der hergestellten Produkte. Durch die Prüfung jedes Elements innerhalb des Prozesskontrollrahmens können Hersteller bemerkenswerte Fortschritte bei der betrieblichen Effektivität erzielen und gleichzeitig hitzebedingte Probleme minimieren.

Eine präzise Temperaturregelung verhindert die Zersetzung des Kunststoffs.WAHR

Durch die Kontrolle der Temperatur wird eine Überhitzung vermieden und ein Materialabbau verhindert.

Eine höhere Einspritzgeschwindigkeit reduziert immer Produktfehler.FALSCH

Eine zu hohe Geschwindigkeit kann zu Defekten wie Fließlinien oder Brandflecken führen.

Welche Umweltfaktoren sollten berücksichtigt werden, um den Wärmeverlust zu minimieren?

Die Umgebungsbedingungen spielen eine entscheidende Rolle bei der Minimierung des Wärmeverlusts beim Spritzgießen und wirken sich direkt auf die Energieeffizienz und Produktqualität aus.

Um den Wärmeverlust beim Spritzgießen zu minimieren, halten Sie eine stabile Temperatur in der Produktionsumgebung aufrecht und minimieren Sie den Luftstrom um die Ausrüstung herum. Diese Maßnahmen tragen dazu bei, die Wärme im System zu bewahren, den Energieverbrauch zu optimieren und eine gleichbleibende Produktqualität sicherzustellen.

Aufrechterhaltung einer stabilen Produktionsumgebung

Einer der bedeutendsten Umweltfaktoren, die den Wärmeverlust beim Spritzgießen 4, ist die Umgebungstemperatur der Produktionsumgebung. Es ist entscheidend, diese Temperatur im optimalen Bereich zu halten.

-

Auswirkungen von Temperaturschwankungen : Schwankungen in der Temperatur der Produktionsumgebung können zu einer inkonsistenten Wärmeübertragung führen, die sich auf den Formprozess auswirkt. Beispielsweise kann eine kältere Umgebung den Wärmeverlust des Einspritzsystems an die Umgebung erhöhen, was zu einem höheren Energieverbrauch führt, da das System härter arbeitet, um optimale Temperaturen aufrechtzuerhalten.

-

Kontrollstrategien : Um dem entgegenzuwirken, ist es ratsam, den Produktionsbereich effektiv zu isolieren und Klimakontrollsysteme einzusetzen, um die Temperatur stabil zu halten. Dadurch wird sichergestellt, dass die zum Heizen eingesetzte Energie effizient im System verbleibt.

Minimierung des Luftstroms

Der Luftstrom um die Spritzgießmaschine herum ist ein weiterer Umweltfaktor, der die Wärmespeicherung erheblich beeinflusst.

-

Reduzierung der Wärmeabfuhr : Starke Luftströmungen können Wärme von den Maschinenoberflächen abführen, wodurch der Energiebedarf zum Ausgleich dieses Verlusts steigt. Dies ist insbesondere in Umgebungen problematisch, in denen große Lüfter oder Lüftungsschlitze vorhanden sind.

-

Praktische Maßnahmen : Die Implementierung von Barrieren oder Abschirmungen kann dazu beitragen, unerwünschte Luftströme um kritische Bereiche der Ausrüstung herum zu minimieren. Darüber hinaus können unnötige Wärmeverluste weiter reduziert werden, indem die Maschinen nicht in direkter Zugluft aufgestellt werden oder isolierte Abschnitte innerhalb der Produktionsfläche geschaffen werden.

Zusätzliche Umweltaspekte

-

Feuchtigkeitskontrolle : Während die Luftfeuchtigkeit in erster Linie ein Problem bei der Materiallagerung und -handhabung ist, kann sie sich auch auf die Wärmespeicherung auswirken. Hohe Luftfeuchtigkeit kann zur Kondensation an kühleren Teilen der Ausrüstung führen und unbeabsichtigt die thermische Effizienz beeinträchtigen.

-

Beleuchtungs- und Geräteanordnung : Die Positionierung von Beleuchtung und anderen wärmeerzeugenden Geräten sollte berücksichtigt werden. Übermäßige Wärme aus diesen Quellen kann zu ungleichmäßigen thermischen Bedingungen führen und die Konsistenz des Formprozesses beeinträchtigen.

Diese Umweltanpassungen verbessern nicht nur die thermische Effizienz, sondern tragen auch zu einem nachhaltigeren Betrieb bei. Durch sorgfältiges Management dieser Faktoren können Hersteller einen geringeren Energieverbrauch und eine verbesserte Prozessstabilität erreichen.

Eine stabile Temperatur reduziert den Wärmeverlust beim Spritzgießen.WAHR

Durch die Aufrechterhaltung einer stabilen Produktionstemperatur wird eine inkonsistente Wärmeübertragung minimiert.

Ein hoher Luftstrom verbessert die Wärmespeicherung in Formmaschinen.FALSCH

Starke Luftströmungen erhöhen den Wärmeverlust von Maschinenoberflächen, nicht die Wärmespeicherung.

Abschluss

Durch die Übernahme dieser Praktiken können Sie den Wärmeverlust erheblich reduzieren, die Effizienz steigern und die Produktqualität verbessern. Reflektieren Sie diese Erkenntnisse und ergreifen Sie Maßnahmen zur Optimierung Ihrer Prozesse!

-

Entdecken Sie innovative Lösungen zur Verbesserung des Wärmemanagements: Direct Metal Laser Sintering (DMLS) ist eine neue Technologie im Kunststoffspritzguss, die den 3D-Metalldruck zur Herstellung von Formen nutzt. Das … ↩

-

Entdecken Sie die besten Formmaterialien, die das Wärmemanagement verbessern. Bei schwierigen Formgeometrien, insbesondere bei größeren Formen, kann durch die Verwendung von Stählen mit hoher Wärmeleitfähigkeit eine gute Verteilung erzielt werden. Als … ↩

-

Verstehen Sie, wie die Steuerung der Einspritztemperatur den Energieverbrauch und die Produktqualität optimiert.: Unangemessene Temperaturniveaus während des Formprozesses können das gewünschte Ergebnis erheblich beeinträchtigen. ↩

-

Verstehen Sie, wie die Umgebungstemperatur Spritzgussprozesse beeinflusst: 2. Auswirkungen auf Produktabmessungen. Wenn die Werkzeugtemperatur zu hoch ist, kann es zu einer thermischen Zersetzung der Schmelze kommen, was die Schrumpfungsrate erhöht … ↩