Tauchen Sie ein in die Welt des Spritzgießens und entdecken Sie die Geheimnisse zur Erzielung der perfekten Dicke unserer Produkte!

Das Erreichen einer präzisen Dicke bei Spritzgussprodukten ist für Qualität und Funktionalität von entscheidender Bedeutung. Hersteller stehen häufig vor der Herausforderung, diese Konsistenz aufrechtzuerhalten.

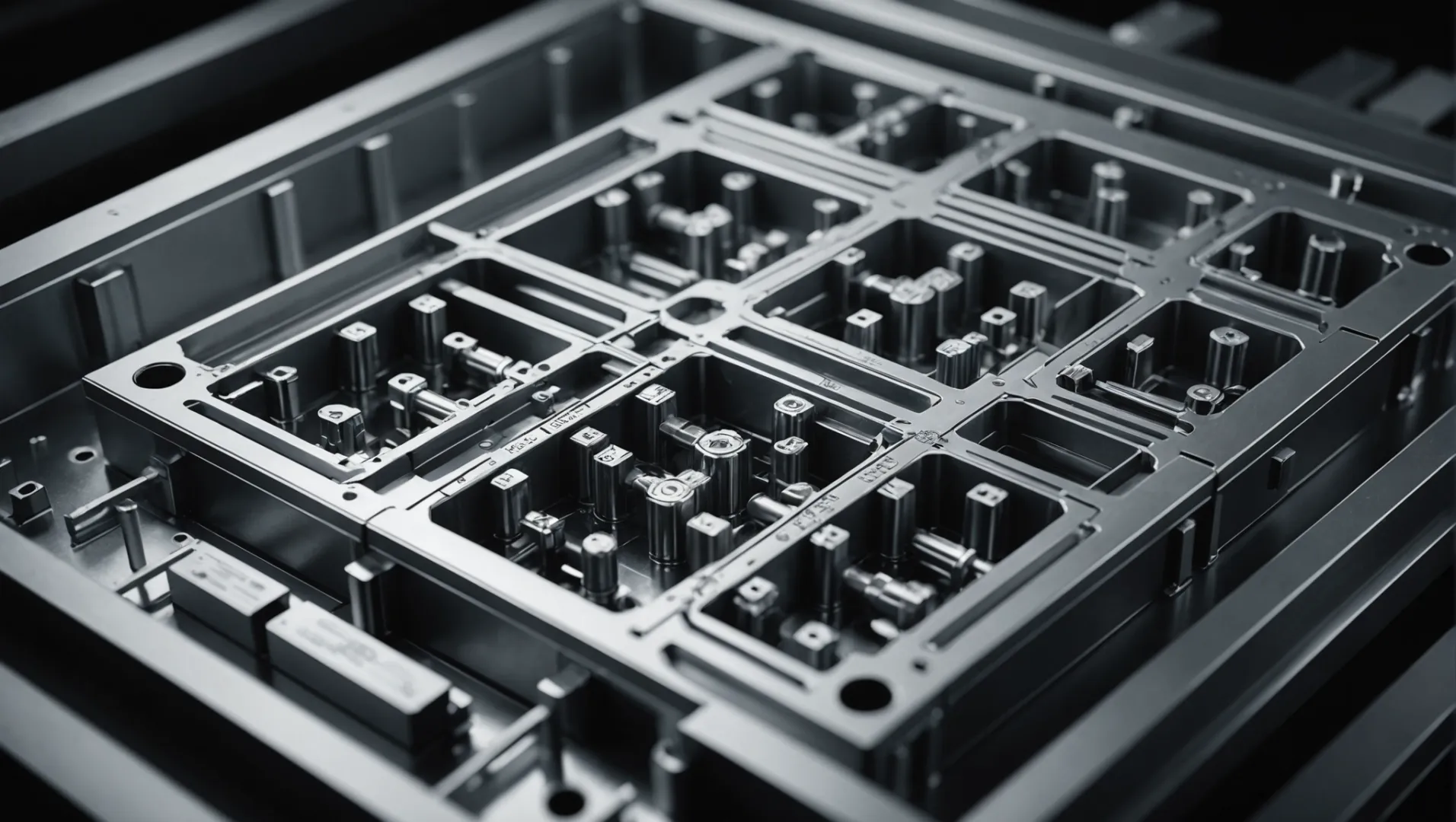

Nachdem wir uns nun mit den Grundlagen befasst haben, werfen wir einen tieferen Einblick in die Feinheiten des Formendesigns und die Anpassungen, die den entscheidenden Unterschied in Ihrem Herstellungsprozess ausmachen können.

Das Formdesign hat keinen Einfluss auf die Dickentoleranz.FALSCH

Das Formdesign beeinflusst die Dickentoleranz, indem es einen gleichmäßigen Materialfluss gewährleistet.

Wie wirkt sich das Formdesign auf die Dickentoleranz aus?

Das Formendesign ist von entscheidender Bedeutung für die Verwaltung der Dickentoleranz, die Gewährleistung der Gleichmäßigkeit und die Minimierung von Produktfehlern.

Das Formdesign beeinflusst die Dickentoleranz durch strukturierte Angusssysteme, genaue Hohlraumberechnungen und effiziente Kühllayouts. Durch die Sicherstellung eines gleichmäßigen Materialflusses und einer gleichmäßigen Kühlung sorgen die Formen für eine gleichbleibende Produktdicke.

Die Bedeutung der Schimmelstruktur

Die Formstruktur spielt eine grundlegende Rolle bei der Kontrolle der Dickentoleranz. Ein gut konzipiertes Formkanalsystem sorgt dafür, dass die Kunststoffschmelze gleichmäßig fließt und verhindert so eine lokale Überdicke oder Dünnheit. Beispielsweise trägt eine ausgewogene Angussanordnung dazu bei, die Schmelze gleichmäßig mit gleichem Druck und gleicher Geschwindigkeit über alle Kavitäten zu verteilen.

Eine genaue Berechnung der Größe des Formhohlraums ist von entscheidender Bedeutung. Designer müssen die Schrumpfraten von Kunststoffen berücksichtigen, die je nach Material variieren. Durch die genaue Vorhersage der Schrumpfung für den jeweils verwendeten Kunststofftyp können Formen sicherstellen, dass die Produktabmessungen nach dem Entformen den festgelegten Toleranzen entsprechen.

Überlegungen zum Kühlsystemdesign

Die Gestaltung des Kühlsystems ist ein weiterer entscheidender Aspekt der Formgestaltung, der sich auf die Dickentoleranz auswirkt. Durch die Optimierung der Kühlwasserkanalanordnung wird eine gleichmäßige Kühlung aller Formteile gewährleistet. Eine ungleichmäßige Kühlung kann zu einer unregelmäßigen Produktschrumpfung und größeren Dickenschwankungen führen.

Beispielsweise kann die Erhöhung der Dichte der Kühlkanäle in dickeren Produktbereichen oder der Einsatz fortschrittlicher Techniken wie konformer Kühlkanäle 1 die Effizienz steigern. Darüber hinaus kann die Steuerung der Kühlgeschwindigkeit durch Anpassung der Temperatur und Durchflussrate des Kühlmediums dazu beitragen, eine gleichmäßigere Produktschrumpfung zu erreichen.

Auswirkungen auf die Produktqualität

Ein effektives Formendesign hat direkten Einfluss auf die Produktqualität, indem es Fehler minimiert und eine gleichmäßige Dicke gewährleistet. Es behebt nicht nur potenzielle Probleme während des Herstellungsprozesses, sondern trägt auch zur Gesamtzuverlässigkeit und Leistung des Endprodukts bei.

Die Feinheiten des Formdesigns, von Angusssystemen bis hin zu Kühlanordnungen, unterstreichen seine wesentliche Rolle bei der Erzielung präziser Dickentoleranzen beim Spritzgießen. Wenn Branchenexperten sich eingehender mit diesen Aspekten befassen, erschließen sie Möglichkeiten für Innovation und Effizienz in Herstellungsprozessen.

Ausgewogene Angusssysteme verhindern Dickenschwankungen.WAHR

Ausgewogene Läufersysteme sorgen für eine gleichmäßige Materialverteilung und minimieren Abweichungen.

Die Dichte des Kühlkanals ist für die Gleichmäßigkeit der Dicke irrelevant.FALSCH

Die Dichte des Kühlkanals beeinflusst die Gleichmäßigkeit der Kühlung und damit die Konsistenz der Dicke.

Welche Rolle spielen Prozessparameter bei der Toleranzkontrolle?

Das Verständnis der Prozessparameter ist der Schlüssel zur Beherrschung der Dickentoleranz beim Spritzgießen.

Prozessparameter wie Einspritzdruck, Geschwindigkeit, Nachdruck und Werkzeugtemperatur sind entscheidend für die Kontrolle der Dickentoleranz beim Spritzgießen. Durch die sorgfältige Anpassung dieser Parameter können Hersteller konsistente Produktabmessungen und -qualität gewährleisten, Fehler reduzieren und die Zuverlässigkeit erhöhen.

Einspritzdruck und -geschwindigkeit

Einspritzdruck und -geschwindigkeit beeinflussen maßgeblich das Füllverhalten der Kunststoffschmelze innerhalb der Form. Durch die Anpassung dieser Parameter wird sichergestellt, dass die Schmelze gleichmäßig fließt, wodurch Probleme wie lokale Dünnheit oder Dickenunterschiede vermieden werden. Beispielsweise könnte ein hoher Einspritzdruck dazu führen, dass das Material verspritzt, was zu dünnen Abschnitten führt, während ein niedriger Druck zu einer unzureichenden Füllung führen kann.

Um dieses Problem zu lösen, kann der Einsatz eines mehrstufigen Injektionsprozesses von Vorteil sein. Bei dieser Methode werden Druck und Geschwindigkeit in verschiedenen Phasen schrittweise angepasst, um eine kontrolliertere Füllung zu ermöglichen und Dickenschwankungen zu reduzieren. Erfahren Sie mehr über die Vorteile der mehrstufigen Injektion 2 .

Druck und Zeit halten

Die Haltephase ist entscheidend für den Ausgleich der beim Abkühlen auftretenden Schrumpfung. Durch die richtige Einstellung des Nachdrucks wird sichergestellt, dass die Schmelze gleichmäßig verdichtet wird, wodurch innere Spannungen vermieden werden, die zu Verwerfungen oder Dickenunterschieden führen können. Wenn der Druck zu hoch ist, kann dies zu übermäßigem Stress führen. zu niedrig, und es wird der Schrumpfung nicht ausreichend entgegengewirkt.

Ebenso sollte die Haltezeit je nach Produktabmessungen und Materialeigenschaften optimiert werden. Eine längere Haltezeit könnte die Zykluszeiten ohne zusätzlichen Nutzen unnötig verlängern, wohingegen eine kürzere Zeit möglicherweise nicht ausreicht, um die Schrumpfung ordnungsgemäß auszugleichen.

Material- und Formtemperatur

Die Temperaturen sowohl des Materials als auch der Form spielen eine entscheidende Rolle bei der Beeinflussung der Schrumpfraten und Fließeigenschaften der Schmelze. Eine höhere Materialtemperatur verringert die Viskosität, verbessert den Fluss, birgt jedoch das Risiko von Defekten wie Graten. Umgekehrt kann eine niedrigere Temperatur den Durchfluss behindern und zu Füllproblemen führen.

Die Formtemperatur beeinflusst die Abkühlgeschwindigkeit und somit die Schrumpfungskonsistenz. Eine ausgeglichene Formtemperatur erleichtert eine gleichmäßige Abkühlung und sorgt so für eine gleichmäßige Dicke. Allerdings können zu hohe Temperaturen die Zykluszeiten verlängern, während niedrigere Temperaturen die inneren Spannungen oder Verwerfungen verstärken könnten.

Durch das Verständnis und die Manipulation dieser Prozessparameter können Hersteller eine optimale Toleranzkontrolle bei ihren Spritzgussprodukten erreichen. Diese Anpassungen verbessern nicht nur die Produktqualität, sondern reduzieren auch Materialverschwendung und Produktionskosten. Entdecken Sie weitere Strategien zur Prozessoptimierung 3 .

Der Einspritzdruck beeinflusst die Dickenkonsistenz.WAHR

Durch die Anpassung des Einspritzdrucks wird ein gleichmäßiger Schmelzefluss gewährleistet und dünne Stellen vermieden.

Eine hohe Formtemperatur reduziert die Schrumpfungsraten.FALSCH

Eine hohe Formtemperatur kann die Schrumpfung erhöhen, indem sie die Abkühlgeschwindigkeit beeinflusst.

Warum ist die Materialauswahl für das Toleranzmanagement von entscheidender Bedeutung?

Die Wahl des Materials hat erheblichen Einfluss auf die Präzision und Zuverlässigkeit von Spritzgussprodukten und beeinflusst deren Toleranzniveau.

Die Materialauswahl beeinflusst Schrumpfung, Fließfähigkeit und Stabilität, allesamt entscheidend für die Einhaltung enger Toleranzen beim Spritzgießen. Die Entscheidung für Materialien mit vorhersehbarem Verhalten gewährleistet einheitliche Produktabmessungen und -leistungen.

Einfluss der Materialeigenschaften auf die Toleranz

Materialeigenschaften wie Schrumpfrate und Fließfähigkeit spielen eine entscheidende Rolle bei der Bestimmung der Maßgenauigkeit von Spritzgussprodukten. Beispielsweise eignen sich Materialien mit geringer Schrumpfung wie technische Kunststoffe 4 ideal für Bauteile, die eine hohe Präzision erfordern. Umgekehrt kann es bei Materialien mit hoher Schrumpfung zu erheblichen Abweichungen von den Sollmaßen kommen, was das Toleranzmanagement erschwert.

Materialstabilität und ihre Auswirkungen

Ein weiterer entscheidender Faktor ist die Stabilität des Materials, insbesondere unter wechselnden Umgebungsbedingungen. Einige Kunststoffe neigen dazu, sich mit der Zeit zu zersetzen oder Feuchtigkeit aufzunehmen, was ihre Eigenschaften während der Verarbeitung verändern kann. Materialien, die ihre Eigenschaften beibehalten, wie z. B. Polycarbonat, sind für die Beibehaltung einer gleichbleibenden Dicke und Gesamtproduktqualität vorzuziehen.

Überlegungen zur Verarbeitung und Materialauswahl

Zur Auswahl des richtigen Materials gehört auch die Berücksichtigung seiner Verarbeitungsanforderungen. Beispielsweise müssen hygroskopische Materialien wie Nylon vor dem Formen getrocknet werden, um Defekte wie Blasen oder Oberflächenfehler zu vermeiden, die sich auf die Toleranz auswirken können. Durch die richtige Materialvorbereitung wird sichergestellt, dass das Endprodukt den gewünschten Spezifikationen entspricht.

Tabelle: Vergleich der Materialeigenschaften, die sich auf die Toleranz auswirken

| Material | Schrumpfungsrate | Stabilität | Vorverarbeitung erforderlich |

|---|---|---|---|

| Polycarbonat | Niedrig | Hoch | Trocknen |

| Nylon | Mäßig | Mäßig | Trocknen |

| ABS | Niedrig bis mittel | Hoch | Minimal |

Das Verständnis dieser Nuancen ermöglicht es Herstellern, Materialien auszuwählen, die ihren spezifischen Toleranzzielen entsprechen, und so letztendlich die Produktzuverlässigkeit und -leistung zu verbessern.

Polycarbonat weist beim Formen eine geringe Schrumpfung auf.WAHR

Polycarbonat ist für seine geringe Schrumpfung bekannt und sorgt so für Präzision.

Nylon muss vor dem Formen nicht getrocknet werden.FALSCH

Nylon ist hygroskopisch und muss getrocknet werden, um Defekte zu vermeiden.

Wie kann die Qualitätsprüfung die Dickenkontrolle verbessern?

Die Sicherstellung einer präzisen Dicke von Spritzgussprodukten hängt in hohem Maße von effektiven Qualitätskontrolltechniken ab.

Die Qualitätsinspektion verbessert die Dickenkontrolle durch den Einsatz von Online- und Offline-Messsystemen zur Überwachung und Anpassung von Produktionsprozessen und gewährleistet so einheitliche Produktabmessungen.

Die Rolle von Online-Inspektionssystemen

Online-Inspektionssysteme wie Laser-Wegsensoren und optische Messwerkzeuge spielen eine entscheidende Rolle bei der Echtzeitüberwachung der Produktdicke. Diese Systeme prüfen kontinuierlich die Abmessungen von Spritzgussprodukten während des Produktionsprozesses. Beispielsweise kann ein Laser-Wegsensor 5 Abweichungen von der gewünschten Dicke schnell erkennen und so sofortige Anpassungen im Formprozess vornehmen.

Durch die Implementierung solcher Technologien wird das Risiko der Herstellung fehlerhafter Produkte verringert und so die Gesamtqualität und Zuverlässigkeit der Ergebnisse aufrechterhalten. Dies ist besonders bei Großserienfertigungen von Vorteil, bei denen Konsistenz von größter Bedeutung ist.

Vorteile der Offline-Inspektion

Offline-Inspektionen ergänzen Online-Systeme durch eine detailliertere Analyse der Produktqualität. Dazu gehören regelmäßige Messungen mit präzisen Werkzeugen wie Mikrometern und Messschiebern, die Einblicke in potenzielle Probleme bieten, die online nicht leicht zu erkennen sind. Die Durchführung dieser Inspektionen hilft dabei, Trends und Muster bei Dickenschwankungen zu erkennen, was zu fundierteren Entscheidungen hinsichtlich Prozessverbesserungen führt.

Tabelle: Vergleich von Online- und Offline-Inspektionsmethoden

| Inspektionstyp | Vorteile | Einschränkungen |

|---|---|---|

| Online | Echtzeitdaten, schnelle Anpassungen | Es können subtile Mängel übersehen werden |

| Offline | Detaillierte Analyse, umfassende Qualitätsansicht | Zeitaufwändig, nicht für Echtzeit geeignet |

Feedback-Mechanismen integrieren

Ein entscheidender Aspekt einer effektiven Qualitätsprüfung ist der Feedback-Mechanismus. Durch die Korrelation von Online-Inspektionsdaten mit Prozessparametern können Hersteller Schlüsselfaktoren ermitteln, die sich auf die Dickentoleranz auswirken. Dieser proaktive Ansatz ermöglicht zeitnahe Anpassungen und Optimierungen und stellt sicher, dass etwaige Abweichungen von gewünschten Standards schnell korrigiert werden.

Beispielsweise ermöglicht die Integration von Feedbacksystemen in die Prozesssteuerungssoftware 6 automatisierte Parameteranpassungen auf der Grundlage von Live-Daten. Dies erhöht nicht nur die Präzision, sondern reduziert auch manuelle Eingriffe und verbessert so die Gesamteffizienz.

Die Integration von Online- und Offline-Inspektionsmethoden zusammen mit robusten Rückkopplungsschleifen kann das Management der Dickentoleranz bei Spritzgussprodukten erheblich verbessern. Diese Praktiken stellen sicher, dass Hersteller hohe Qualitätsstandards einhalten und gleichzeitig Verschwendung und Ineffizienzen minimieren können.

Online-Inspektionssysteme passen die Dicke in Echtzeit an.WAHR

Sie nutzen Sensoren, um Produktionsprozesse sofort zu überwachen und zu ändern.

Offline-Inspektionen sind für Echtzeitanpassungen ungeeignet.WAHR

Sie liefern detaillierte Analysen, können Prozesse jedoch nicht sofort anpassen.

Abschluss

Die Beherrschung der Dickentoleranz ist der Schlüssel zur Verbesserung der Produktqualität. Lassen Sie uns diese Techniken für mehr Zuverlässigkeit implementieren!

-

Entdecken Sie, wie konforme Kühlung die Effizienz und Produktqualität verbessert: Durch die Anordnung der Kühlkanäle näher am Teil erhalten Sie eine gleichmäßigere Kühlung nahe der Oberfläche des Teils und ein hochwertigeres Kunststoffteil. ↩

-

Entdecken Sie, wie die mehrstufige Einspritzung die Produktgleichmäßigkeit verbessert.: Mehrstufiges Spritzgießen senkt die Produktions- und Arbeitskosten. Sekundäre Herstellungsprozesse, zu denen das Lackieren, das Anbringen von Logos usw. gehören. ↩

-

Gewinnen Sie tiefere Einblicke in die Optimierung von Spritzgussprozessen.: Schritte zur SPRITZGUSS-Prozessoptimierung · 1. Prüfung der Werkzeugfunktionalität · 2. Short-Shot-Test · 3. Studien zur Anschnittdichtung · 4. Bewertung/Daten von Musterteilen … ↩

-

Erfahren Sie mehr über technische Kunststoffe, die sich für präzise Anwendungen eignen: Der größte Teil der Schrumpfung erfolgt in der Form beim Abkühlen. Nach dem Auswerfen tritt beim weiteren Abkühlen des Formteils eine geringfügige Schrumpfung auf. Danach wurde die … ↩

-

Verstehen Sie, wie Lasersensoren Dickenmessungen in Echtzeit liefern: Laser-Triangulations-Verschiebungssensoren erfassen den Winkel des reflektierten Lichts, der dann analysiert und zur Berechnung der Verschiebung verwendet wird. ↩

-

Erfahren Sie, wie Software Fertigungsparameter automatisch optimiert.: Unter Prozesskontrolle versteht man die Überwachung und Anpassung von Prozessparametern, um eine voreingestellte oder gewünschte Ausgabe zu erhalten. ↩