Haben Sie sich jemals gefragt, wie das richtige Design die Herstellung verändern kann? Lassen Sie mich Ihnen von meiner Reise mit Design for Manufacturability ( DFM ) und ihren Auswirkungen auf die Injektionsformung erzählen.

Das Design für Herstellbarkeit ( DFM ) verbessert die Injektionsform, indem die Herstellungsprozesse in die Konstruktionsphase einbezogen, die Machbarkeit der Form, die Verringerung der Kosten und die Verbesserung der Produktionseffizienz und -qualität sichergestellt werden.

Ich erinnere mich an meine frühen Tage auf dem Gebiet und erinnere mich, dass ich darum gekämpft habe, die Kreativität von Design mit der Herstellung von Praktikabilität in Einklang zu bringen. Erst als ich DFM -Prinzipien annahm, begannen die Dinge zu klicken. Indem ich mich auf Aspekte wie Produktstruktur, Schimmeldesign und Materialauswahl konzentrierte, habe ich gelernt, dass jede Wahl den Erfolg des Endprodukts beeinflusst. Zum Beispiel kann das Entwerfen einer gleichmäßigen Wandstärke lästige Probleme wie Schrumpfung oder Verzerrung verhindern. In ähnlicher Weise können nachdenkliche Rippen- und Entwurfswinkeldesigns Festigkeit hinzufügen, ohne unnötige Gewicht oder Materialkosten hinzuzufügen.

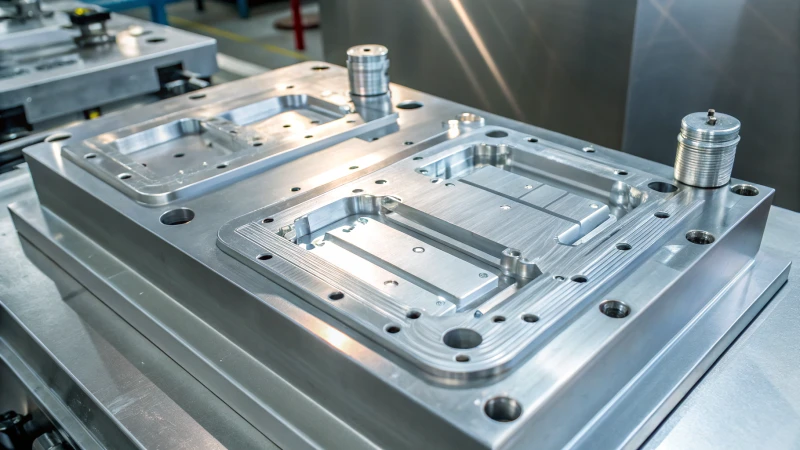

Im Formentwurf habe ich festgestellt, dass die korrekte Positionierung der Abschiedslinie und des Gate Game Changer sein kann. Eine gut platzierte Part-Linie vereinfacht die Schimmelpilzstruktur, während ein strategisch ausgewähltes Gate den Schmelzfluss verbessert. Und vergessen wir nicht den Auswerfermechanismus - es ist entscheidend, um sicherzustellen, dass Teile die Formen reibungslos verlassen.

Die Materialauswahl spielt auch eine wichtige Rolle. Zu Beginn meiner Karriere habe ich einmal ein Material ausgewählt, das ausschließlich auf Kosten basiert, nur um spätere Leistungsversagen zu stellen. Jetzt balanciere ich Kosten mit Eigenschaften wie Stärke und Kompatibilität, um solche Fallstricke zu vermeiden.

Die Umarmung von DFM war eine Reise der Entdeckung und des Wachstums, die Türen für Innovation und Effizienz in meinen Projekten öffnete. Lassen Sie uns diese DFM -Elemente weiter untersuchen, damit Sie die gleichen Vorteile in Ihrer Arbeit erleben können.

DFM reduziert die Produktionskosten für die Injektionsformteile um 30%.FALSCH

Während DFM die Kosten senken kann, variiert der genaue Prozentsatz stark von bestimmten Projekten und Implementierungen.

DFM berücksichtigt die Machbarkeit von Form in der Entwurfsphase.WAHR

DFM integriert die Machbarkeit von Schimmelpilzen frühzeitig, um sicherzustellen, dass Konstruktionen hergestellt und kostengünstig sind.

- 1. Was sind die Hauptprinzipien von DFM beim Injektionsforming?

- 2. Wie beeinflusst die Wandstärke die Qualität der Injektionsformqualität?

- 3. Warum ist das ordnungsgemäße Schimmelpilzdesign für DFM unerlässlich?

- 4. Wie wichtig ist die Materialauswahl im Design für die Herstellung?

- 5. Wie kann DFM die Kosten bei Injektionsformprojekten senken?

- 6. Abschluss

Was sind die Hauptprinzipien von DFM beim Injektionsforming?

Haben Sie sich jemals gefragt, was ein Produktdesign wirklich zum Fertigung klicken? Es dreht sich alles um das Design der Herstellbarkeit ( DFM ) beim Injektionsforming.

DFM im Injektionsformen betont die Optimierung der Design und die Schaffung von Schimmelpilzen für effiziente, qualitativ hochwertige, kostengünstige Produktion, indem sie eine konsistente Wandstärke sicherstellen, geeignete Materialien auswählen und strategische Schimmelpilzdesigns implementieren.

Ich erinnere mich an das erste Mal, dass ich in die Welt des Injektionsformtings tauchte. Es war wie das Öffnen einer Puzzletoxe voller technischer Herausforderungen und kreativen Möglichkeiten. Die Prinzipien von DFM waren meine Leitsterne und sorgten dafür, dass jedes von mir entworfene Produkt reibungslos und wirtschaftlich hergestellt werden konnte.

Produktstruktur Design

Wandstärke Design

Ich habe gelernt, dass einheitliche Wandstärke der unbesungene Held eines qualitativ hochwertig geprägten Teils ist. In meinen frühen Projekten unterschätzte ich seine Bedeutung, was zu verzerrten Prototypen führte. Indem ich die Wandstärke zwischen 1 und 3 mm und Übergänge glättete, sah ich eine bemerkenswerte Abnahme der Defekte.

| Wandstärke | Bedeutung |

|---|---|

| Uniform | Verhindert ungleichmäßiges Schrumpfen |

| Übergang | Reduziert die Stresskonzentration |

Rippendesign

Das Hinzufügen von Rippen war eine Offenbarung. Sie steigern die Festigkeit, ohne das Gewicht zu verbessern. Ich fand heraus, dass die Halten von Rippen bei 60% oder weniger der Wandstärke und der Sicherstellung eines Entwurfswinkels von mindestens 0,5 ° zum Brise machte. Rib Design Guide 1

Formenbau

Abschiedsleitungsdesign

Das strategische Platzieren von Abschiedszeilen war wie Schachspiel zu spielen. Es vereinfachte die Schimmelpilzkonstruktion und hielt die Kosten niedrig. Ich strebe immer auf Platzierungen, die außer Sicht sind, aber das Produkt intakt sein.

Tordesign

Die Auswahl des richtigen Tororts fühlte sich wie eine Kunstform an. Ein gut platziertes Tor sorgt für einen glatten Kunststofffluss und reduziert Defekte wie Schweißmarken. Gate Design -Techniken 2

Materialauswahl

Materialleistung Matching

Die Materialauswahl kann ein Produkt treffen oder brechen. Ich wiege oft mechanische, thermische und chemische Eigenschaften, um den Bedürfnissen des Produkts zu entsprechen. Polycarbonat zum Beispiel ist meine Anlaufstelle für Kraft und Zähigkeit.

| Materialtyp | Empfohlene Anwendungsfälle |

|---|---|

| Polycarbonat | Hohe Festigkeitsanforderungen |

| Polypropylen | Kostengünstige Anwendungen |

Kosten- und Versorgungsstabilität

Die Ausgleich der Leistung mit Kosten ist entscheidend. Für Projekte mit flexiblen Anforderungen stütze ich mich für ihre Erschwinglichkeit und Verfügbarkeit zu gemeinsamen Kunststoffen wie Polypropylen. Tipps der Materialauswahl 3

Design des Auswerfermechanismus

Ich habe festgestellt, dass eine gut ausgewählte Ejektionsmethode-wenn sie Platte oder Auswerferstift drückte-eine reibungslose Teilentfernung ausführt, insbesondere für komplexe Konstruktionen.

Durch das Weben dieser Prinzipien in meine Arbeit konnte ich die Kosten senken und die Produktqualität konsequent verbessern. Für alle, die am Design des Injektionsformungsdesigns beteiligt sind, sind diese Strategien nicht nur hilfreich - sie sind wesentlich.

Eine gleichmäßige Wandstärke verhindert das Verzerrung beim Injektionsforming.WAHR

Eine gleichmäßige Dicke sorgt dafür, dass sich sogar Kühlung und Schrumpfung verhindern und das Verziehen verhindern.

Die Rippen sollten 80% der Wandstärke für optimale Festigkeit betragen.FALSCH

Rippen sollten nicht mehr als 60% der Wandstärke sein, um Stress zu vermeiden.

Wie beeinflusst die Wandstärke die Qualität der Injektionsformqualität?

Als ich in der Welt des Injektionsforming anfing, erfuhr ich schnell, dass die Wandstärke nicht nur eine Zahl war. Es war der Herzschlag des Prozesses.

Eine gleichmäßige Wandstärke bei Injektionsformungen verhindert Defekte wie Verzerrungen und Spülenspuren. Richtige Übergänge und Rippenstrukturen verbessern die strukturelle Integrität und gewährleisten qualitativ hochwertige Ergebnisse.

Die Bedeutung einer gleichmäßigen Wandstärke

Ich erinnere mich an das erste Mal, als ich auf eine inkonsistente Wandstärke stieß - es war ein Chaos! Dickere Abschnitte kühlten langsamer als die dünneren, was zu böser Warping führte. Dies lehrte mich, wie wichtig ein Gleichmäßigkeit der Wandstärke ist. Indem ich es konsistent halte, kann ich Spannungskonzentrationen vermeiden und sogar das Abkühlen sicherstellen, wodurch das Risiko von Defekten wie Rissen oder Verzerrungen reduziert wird.

Stellen Sie sich vor, Sie entwerfen ein Produkt nur, um es aufgrund unebener Schrumpfung zu sehen. Dies kann die Genauigkeit und Erscheinung der Dimension ruinieren. Mit sorgfältiger Design sind solche Albträume jedoch vermeidbar.

Best Practices für die Wandstärke Design

- Konsistenz aufrechterhalten: Halten Sie die angrenzenden Wandstärkenunterschiede innerhalb von 25% auf, um Qualitätsprobleme zu minimieren. Ich habe festgestellt, dass diese einfache Regel eine Welt des Unterschieds ausmachen kann.

- Glatte Übergänge: allmähliche Veränderungen wie Hänge oder Bögen in der Dicke verbessern den Fluss und verringern die Spannung. In meinen Entwürfen war dies entscheidend für die Aufrechterhaltung der strukturellen Integrität.

| Wandstärke | Empfohlener Bereich |

|---|---|

| Kleinteile | 1 - 3 mm |

| Große Teile | 2 - 4 mm |

Die Befolgung dieser Richtlinien war für mich als Injektionsform- 4- Experte von entscheidender Bedeutung, um jedes Mal eine qualitativ hochwertige Produktion zu gewährleisten.

Stärke der Stärke mit Rippendesign verbessern

Das Integrieren von Rippen in meine Designs war ein Game-Changer. Sie erhöhen die Festigkeit, ohne viel Gewicht oder Kosten hinzuzufügen. Für mich ist die Sicherstellung, dass die Rippendicke nicht mehr als 60% der Hauptwanddicke beträgt, eine goldene Regel.

- Draft -Winkel: Mindestens 0,5 ° Draft -Winkel macht Demolding reibungslos - eine Lektion, die ich auf die harte Tour gelernt habe!

- Höhenüberlegungen: Vermeiden Sie übermäßig hohe Rippen; Sie komplizieren das Auslösen.

Effektives Rippendesign 5 ist der Schlüssel, um Verformungen zu verhindern und die Integrität unter Stress aufrechtzuerhalten.

Übergangstechniken und Spannungskonzentration

Übergangsbereiche zwischen unterschiedlichen Wandstärken erfordern sorgfältige Aufmerksamkeit. Die Verwendung von Bögen anstelle von scharfen Ecken reduziert die Spannungskonzentration signifikant. Dies sorgt für eine glatte Plastikschmelze 6 Fluss innerhalb des Formhohlraums und verhindert Schwachstellen.

Das Verständnis dieser Aspekte der Wandstärke hat meine Injektionsformergebnisse verbessert und sowohl ästhetische als auch funktionelle Exzellenz in Produkten erzielt. Diese Praktiken übereinstimmen auch mit dem DFM -Prinzipien (Design for Manufacturability) und optimieren von Design bis zur endgültigen Lieferung.

Eine gleichmäßige Wandstärke reduziert den Verzug beim Spritzgießen.WAHR

Sogar Kühlung und Verfestigung verhindern Mängel wie Verzerrungen.

Die Rippendicke sollte 80% der Hauptwanddicke betragen.FALSCH

Die Rippendicke sollte 50% oder weniger der Hauptwanddicke betragen.

Warum ist das ordnungsgemäße Schimmelpilzdesign für DFM ?

Haben Sie sich jemals gefragt, warum die Feinheiten des Schimmelpilzdesigns eine so große Sache in der Fertigung sind? Lass mich dich durch ihn nehmen.

Das ordnungsgemäße Schimmelpilzdesign ist für DFM , da die Produktqualität sicherstellt, die Kosten senkt und die Effizienz durch Optimierung von Trennlinien, Toren und Ejektionssystemen erhöht, um die Herstellbarkeit und Qualitätsstandards zu erfüllen.

Verständnis des Designs für die Herstellbarkeit ( DFM )

Was genau ist das Design für die Herstellbarkeit ( DFM )? Stellen Sie sich vor: Sie entwerfen ein Gerät von Grund auf neu, um den besten Knall für Ihr Geld zu erhalten und gleichzeitig erstklassige Qualität zu gewährleisten. DFM ist wie Ihr Partner hinter den Kulissen und stellt sicher, dass jedes Puzzleteil von den Materialien bis zu Schimmel direkt von Anfang an ist. Es geht darum, Design mit Produktion auf eine effiziente und kostengünstige Art und Weise zu heiraten.

| DFM -Überlegungen | Schlüsselaspekte |

|---|---|

| Wandstärke | Gleichmäßigkeit |

| Rippendesign | Stärke |

| Tordesign | Effizienz |

Produktstruktur Design

Wandstärke Design : Stellen Sie sich vor, Sie backen einen Kuchen. Wenn eine Seite zu dick ist, riskieren Sie ein ungleichmäßiges Backen. Beim Formen verhindert eine gleichmäßige Wandstärke das Verziehen und andere Mängel. Streben Sie einen allmählichen Übergang an, wie das sanft abfallende Glasur auf einem Kuchen.

Rippendesign : Rippen sind wie das Rückgrat Ihres Designs. Sie fügen Festigkeit hinzu, ohne das Produkt abzuwägen. Stellen Sie sich sie als Verstärkung von Strahlen vor, die alles stabil halten, ohne die Masse hinzuzufügen.

Schimmelpilzdesign: Trennlinie und Tor

Abschiedsleitungsdesign : Das Geheimnis einer benutzerfreundlichen Form ist eine clever platzierte Trennlinie-denken Sie daran als versteckte Naht in einem gut geschnittenen Anzug. Es hält die Dinge einfach und kostengünstig.

Gate -Design : Das Tor fällt in dem Tor reibungslos - oder nicht! Eine ordnungsgemäße Positionierung kann Ihre Produktqualität erstellen oder brechen, ähnlich wie die Auswahl der richtigen Düse für die Zuckerguss eines Kuchens.

Auswerfermechanismus und Materialauswahl

Auswurf des Ejektormechanismus : Die Magie des Demoldings ohne Beschädigung liegt bei der Auswahl der richtigen Ausschließungsmethode, die dem sanften Entfernen eines Kuchens aus seiner Pfanne ohne Zerbröckung sanft entfernen.

Materielleistung Matching : Die Auswahl der richtigen Materialien ist wie die Auswahl von Zutaten für ein Rezept. Nylon zum Beispiel bietet Kraft, wenn Sie es am dringendsten benötigen.

Die Rolle des Schimmelpilzdesigns bei DFM

Letztendlich geht es in Schimmelpilzdesign nicht nur darum, Kunststoff zu formen. Es geht darum, den Erfolg zu gestalten. Durch die Ausrichtung auf DFM -Prinzipien sorgt das Schimmelpilzdesign Produkte, die nicht nur funktional, sondern auch erschwinglich und qualitativ hochwertig sind. Es ist ein zarter Tanz der Kreativität und Praktikabilität, um sicherzustellen, dass jedes Produkt mehr als nur ein Stück geformter Kunststoff ist - es ist ein Beweis für nachdenkliche Ingenieurwesen.

Die gleichmäßige Wandstärke verhindert ein Verziehen der Formteile.WAHR

Eine gleichmäßige Wandstärke minimiert Spannung und sorgt dafür, dass sich sogar abkühlt und das Verzerrung verringert.

Die Rippen sollten 60% der Wandstärke für Festigkeit überschreiten.FALSCH

Rippen sollten 60% der Wandstärke nicht überschreiten, um Mängel zu vermeiden.

Wie wichtig ist die Materialauswahl im Design für die Herstellung?

Haben Sie sich jemals gefragt, wie die Materialien, die Sie auswählen, den Erfolg Ihres Produkts machen oder brechen können oder brechen können? Lassen Sie mich einen kleinen Einblick aus meiner Erfahrung teilen.

Bei der Herstellbarkeit ist die Auswahl des richtigen Materials von entscheidender Bedeutung für die Produktleistung, die Verbesserung der Haltbarkeit, die Reduzierung der Kosten und die Verbesserung der Verarbeitungseffizienz.

Materialleistung verstehen

Die Materialleistung ist eine primäre Überlegung bei DFM . Durch die Auswahl von Materialien mit den entsprechenden mechanischen, thermischen und chemischen Eigenschaften wird sichergestellt, dass das Produkt seinen Verwendungsanforderungen entspricht. Zum Beispiel sind technische Kunststoffe wie Nylon (PA) oder Polycarbonat (PC) ideal für Produkte, die signifikanten externen Kräften standhalten müssen.

Um die Materialleistung mit den Produktanforderungen anzupassen, müssen Designer die mechanischen Eigenschaften 7 wie Festigkeit und Zähigkeit sowie thermische Eigenschaften wie Schmelzpunkt berücksichtigen. Diese detaillierte Bewertung hilft bei der Aufrechterhaltung der Produktintegrität während der Nutzung.

Kosteneffizienz und Versorgungsstabilität

Das Ausgleich der Leistung mit Kosten ist ein wesentlicher Aspekt der Materialauswahl. Die Auswahl von Materialien, die sowohl erschwinglich als auch leicht verfügbar sind, kann die Produktionskosten erheblich senken. Beispielsweise sind allgemeine Kunststoffe wie Polypropylen (PP) für Produkte ohne strenge Leistungsbedarf kostengünstig.

| Material | Kosten | Verfügbarkeit |

|---|---|---|

| Nylon | Hoch | Mäßig |

| PP | Niedrig | Hoch |

Die Gewährleistung eines stabilen Angebots mindert auch das Risiko von Produktionsverzögerungen und Kostenschwankungen, was für die Aufrechterhaltung eines Wettbewerbsvorteils von entscheidender Bedeutung ist.

Kompatibilität bei Multimaterialprodukten

In Produkten mit mehreren Materialien ist die Kompatibilität von entscheidender Bedeutung, um Probleme wie Delaminierung zu verhindern. Es ist entscheidend, sicherzustellen, dass verschiedene Materialien effektiv kombiniert werden können. Dieser Aspekt der Materialauswahl erfordert häufig Kompatibilitätstests 8, um zu überprüfen, ob Materialien sich verbinden, ohne die strukturelle Integrität zu beeinträchtigen.

Bei der Betrachtung von Multimaterial-Designs ist es wichtig, sowohl physikalische als auch chemische Wechselwirkungen zwischen Materialien zu analysieren, um potenzielle Fehler zu vermeiden.

Umwelt- und Nachhaltigkeitsüberlegungen

Nachhaltigkeit wird in DFM . Die Materialauswahl kann durch Verwendung recycelbarer oder biologisch abbaubarer Materialien zum Umweltfreundlichkeitsdesign beitragen. Diese Verschiebung kommt nicht nur der Umgebung zugute, sondern kann auch das Markenimage verbessern.

nachhaltige Optionen 9 zu erkunden , und die Auswirkungen auf die Umwelt mit der Leistung in Einklang bringen, um Produkte zu schaffen, die sowohl effizient als auch verantwortungsbewusst sind.

Jeder dieser Faktoren unterstreicht die in DFM , wodurch der Einfluss auf den Produkterfolg von Design bis zur Herstellung betont wird.

Nylon ist kostengünstig für Hochleistungsbedürfnisse.FALSCH

Nylon hat eine hohe Leistung, ist aber nicht kostengünstig und mit hohen Kosten.

PP ist hoch erhältlich und kostengünstig.WAHR

Polypropylen (PP) ist sowohl erschwinglich als auch leicht verfügbar.

Wie kann DFM die Kosten bei Injektionsformprojekten senken?

Haben Sie sich jemals gefragt, wie ein einfacher Designer viel Geld beim Injektionsformpunkt sparen kann?

DFM senkt die Kosten beim Injektionsformen, indem sie die Produktdesign, die Komplexität von Schimmelpilz und die Materialauswahl optimieren. Dieser Ansatz optimiert die Produktion, senkt Defekte und spart Zeit und Ressourcen.

Als ich zum ersten Mal in die Welt des Injektionsformens tauchte, wurde ich überwältigt, wie viel die Designphase die Kosten beeinflussen konnte. Es ist wie zu entdecken, dass das Geheimnis großartiger Kochen nicht nur die Zutaten ist, sondern wie Sie sie zubereiten.

Produktstruktur Design

Stellen Sie sich Folgendes vor: Das Entwerfen eines plastischen Teils mit der perfekten Wandstärke ist wie das perfekte Pfannkuchen. Zu dick, und es dauert ewig, um zu kochen; Zu dünn und es fällt auseinander. Bei der Injektionsformung vermeiden die Aufrechterhaltung der Wandstärke zwischen 1 und 3 mm mit einer Variation von weniger als 25% ungleichmäßiges Schrumpfung und sorgt für eine reibungslose Produktion. Allmähliche Übergänge in der Dicke mit Hängen oder Bögen sind entscheidend, um Stresspunkte zu vermeiden.

Tabelle: Wandstärke Richtlinien

| Parameter | Empfohlener Wert |

|---|---|

| Gesamtdicke | 1-3 mm |

| Variation | <25% |

Dann gibt es Rippendesign. Es geht darum, Kraft ohne Gewicht hinzuzufügen - wie ein gutes Paar Wanderstiefel, die robust und doch leicht sind. Die Rippen sollten 60% der Wandstärke mit einem sanften Winkel von mindestens 0,5 ° betragen, um eine einfache Entfernung von Formen zu gewährleisten. Richtig platzierte Rippen verhindern Deformitäten, so wie diese Stiefel Ihnen helfen, ungleiche Wege zu bekämpfen.

Unterkünde und Snap -Design vereinfachen die Montage, ähnlich wie clevere Packung macht die Reise zum Kinderspiel. Die Größe und Form sollten ein glattes Demolding und eine starke Baugruppe ermöglichen, ähnlich wie Packwürfel, die perfekt in Ihren Koffer passen.

Formenbau

Trennlinien in Formen sind wie Nähte in Kleidung - sie müssen strategisch platziert werden, um sowohl Funktion als auch Ästhetik zu verbessern. Ich habe gelernt, dass es entscheidend ist, Trennlinien zu platzieren, in denen sie das Erscheinungsbild des Produkts nicht marschieren werden.

Gate Design ist ein weiteres wichtiges Element. Es ist, als würde man den richtigen Ort für eine Pflanze in Ihrem Garten finden, um sicherzustellen, dass es sogar Sonnenlicht wird. Die korrekte Positionierung von Toren sorgt dafür, dass der gleichmäßige Schmelzefluss vorliegt und Defekte wie Schweißmarken verhindert.

Materialauswahl

Die Auswahl von Materialien ähnelt der Auswahl von Zutaten für ein Rezept - es dreht sich alles um das Gleichgewicht. Bei hochfesten Bedürfnissen sind technische Kunststoffe wie Nylon Optionen. Es ist, als würde man Vollweizen über Weißbrot für ein Sandwich wählen, wenn Sie diese zusätzliche Faser benötigen.

Die Materialkosten- und Versorgungsstabilität sind ebenfalls entscheidend. Die Entscheidung für erschwingliche, aber zuverlässige Materialien wie Polypropylen kann die Kosten erheblich senken, ohne die Qualität zu beeinträchtigen.

Tabelle: Materialempfehlungen

| Material | Empfohlene Verwendung |

|---|---|

| Nylon | Hochfeste Anwendungen |

| Polypropylen | Allgemeine Injektionsform |

Prozessoptimierung

Die Implementierung von DFM -Prinzipien entspricht der Vorbereitung der Mahlzeit für die Woche: Planen Sie im Voraus, um später Zeit und Stress zu sparen. Durch die Erwartung der potenziellen Produktionsprobleme während des Designs können wir den Betrieb rationalisieren, Fehler reduzieren und die Kosten effektiv senken.

Weitere Einblicke in die weitere Verbesserung der Effizienz in Produktion 10 ziehen , um zusätzliche Ressourcen zu diesem Thema zu untersuchen.

Eine gleichmäßige Wandstärke verhindert Injektionsformfehler.WAHR

Eine konsistente Wandstärke vermeidet Schrumpf und Spannung und reduziert Defekte.

Die Rippenhöhe sollte 60% der Wandstärke für die Festigkeit überschreiten.FALSCH

Die Rippen sollten 60% der Wandstärke betragen, um Demolding -Probleme zu verhindern.

Abschluss

Das Design für Herstellbarkeit ( DFM ) optimiert die Injektionsform, indem sie das Produktdesign, die Machbarkeit und die Materialauswahl von Schimmelpilzen verbessern und zu einer verbesserten Effizienz, Qualität und Kosteneffizienz bei den Herstellungsprozessen führen.

-

Erforschen Sie Best Practices im Rippendesign, um die Produktstärke und -starrheit zu verbessern, ohne überschüssiges Gewicht oder Kosten hinzuzufügen. ↩

-

Lernen Sie effektive Gate -Positionierungstechniken, um Qualität zu gewährleisten und Mängel in geformten Produkten zu minimieren. ↩

-

Entdecken Sie Tipps zur Auswahl von Materialien, die ein Gleichgewicht zwischen Leistung, Kosten und Versorgungsstabilität bieten. ↩

-

Erforscht grundlegende Konzepte des Injektionsformens und bietet Einblicke in Prozesse, die eine Teilqualität gewährleisten. ↩

-

Erfahren Sie, wie das Rippendesign die strukturelle Integrität verbessert, ohne die Entmachbarkeit zu beeinträchtigen. ↩

-

Verstehen Sie, wie sich der Kunststoffschmelzfluss auf die Bildung und Qualität von geformten Teilen auswirkt. ↩

-

Entdecken Sie, wie technische Kunststoffe wie Nylon überlegene mechanische Eigenschaften bieten, die für anspruchsvolle Anwendungen von Vorteil sind. ↩

-

Erfahren Sie mehr über Testmethoden, die eine unterschiedliche Materialbindung effektiv ohne strukturelle Probleme gewährleisten. ↩

-

Entdecken Sie umweltfreundliche Materialien, die bei Injektionsformungen verwendet werden können, um die Nachhaltigkeit zu verbessern. ↩

-

Erforschen Sie, wie DFM -Prinzipien zu optimierten Herstellungsprozessen führen. ↩