Spritzgießen ist mehr als nur ein Fertigungsprozess; es ist eine Kunst, die unsere Alltagsprodukte prägt. Das Verständnis der angewandten Schließmethoden kann die Produktionseffizienz und Produktqualität revolutionieren.

Zu den wichtigsten Schließverfahren beim Spritzgießen zählen hydraulisches, hydraulisch-mechanisches, mechanisches, Direktdruck- und Zentrierschließen. Jedes Verfahren zeichnet sich durch spezifische Funktionsprinzipien und ideale Anwendungsbereiche aus, von großen Automobilteilen bis hin zu hochpräzisen elektronischen Bauteilen.

Dieser Überblick vermittelt zwar ein grundlegendes Verständnis, doch eine genauere Betrachtung der einzelnen Methoden zeigt, wie diese strategisch in verschiedenen Fertigungsszenarien eingesetzt werden können, um Leistung und Effizienz zu optimieren.

Hydraulische Klemmung eignet sich ideal für große Automobilteile.WAHR

Die hydraulische Klemmung liefert die für große Formen benötigte starke Kraft.

- 1. Wie steigert die hydraulische Spanntechnik die Produktionseffizienz?

- 2. Welche Vorteile bietet die hydraulisch-mechanische Spanntechnik für die Massenproduktion?

- 3. Warum wird bei kleinen Präzisionsprodukten die mechanische Spanntechnik bevorzugt?

- 4. Wann sollte die direkte Druckklemmung für hochpräzise Produkte verwendet werden?

- 5. Abschluss

Wie steigert die hydraulische Spanntechnik die Produktionseffizienz?

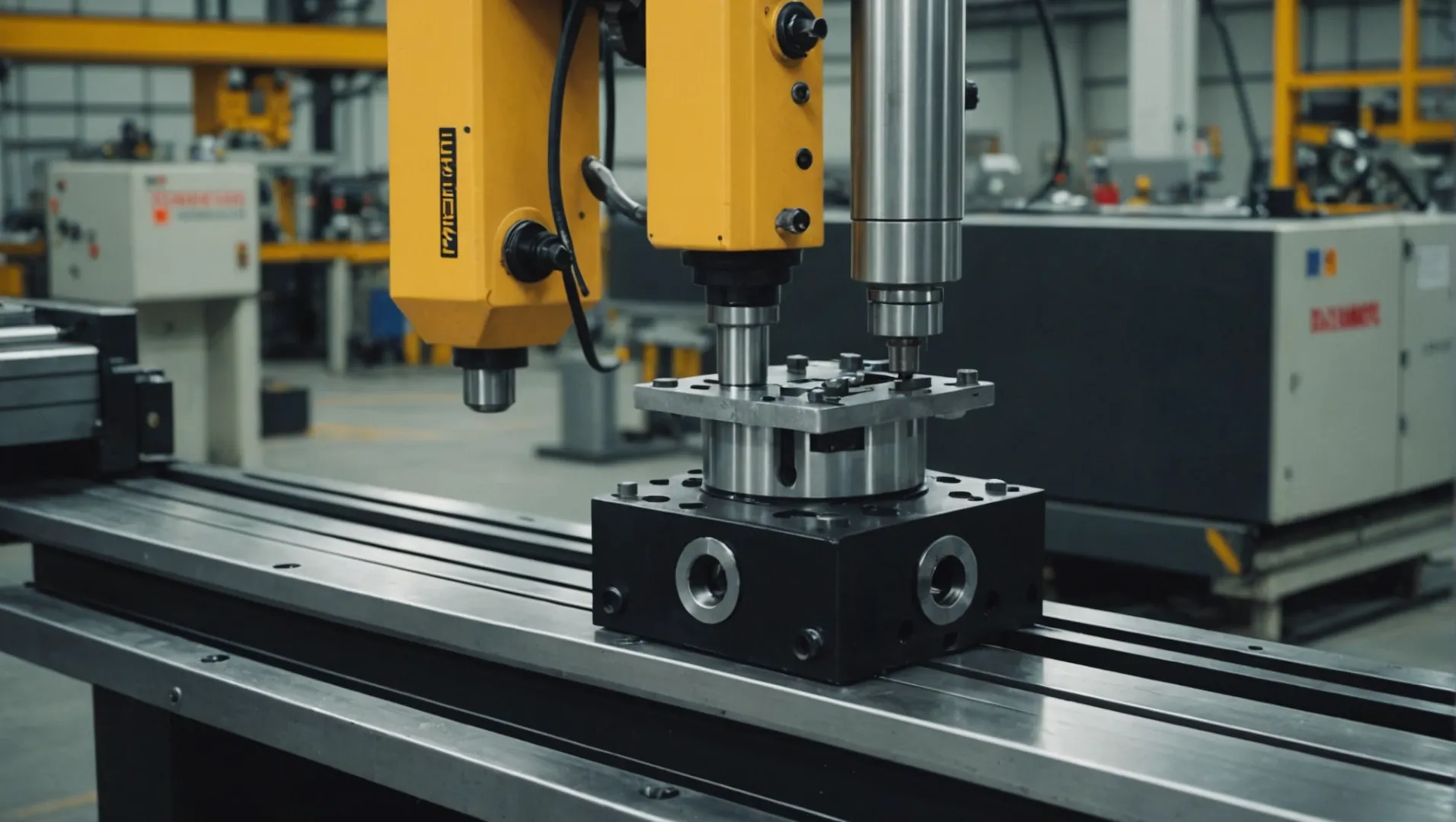

Hydraulische Schließsysteme spielen eine zentrale Rolle beim Spritzgießen und bieten robuste Lösungen zur Steigerung der Produktionseffizienz in verschiedenen Anwendungsbereichen.

Die hydraulische Schließung steigert die Produktionseffizienz durch eine stabile und einstellbare Schließkraft, die für die Fertigung großer, komplexer und hochpräziser Produkte unerlässlich ist. Dieses System gewährleistet die Formstabilität und verkürzt die Zykluszeiten, wodurch die Gesamtproduktivität verbessert wird.

Hydraulische Spanntechnik verstehen

Die hydraulische Schließung nutzt Hydrauliksysteme, um eine Schließkraft zu erzeugen, die die Form während des Spritzgießprozesses fixiert. Die Hauptkomponente ist der Hydraulikzylinder, der durch Hydrauliköldruck den Schließmechanismus betätigt und die Form so schließt und verriegelt. Dadurch wird sichergestellt, dass die Form dem Druck des eingespritzten Materials standhält.

Anwendungen in der Produktion

-

Großproduktfertigung

Hydraulische Schließsysteme eignen sich ideal für die Herstellung großformatiger Produkte wie Automobilteile und Gehäuse für Haushaltsgeräte, bei denen eine hohe Schließkraft erforderlich ist. Die Möglichkeit, große Formen sicher zu fixieren, ohne die Produktqualität zu beeinträchtigen, ist ein entscheidender Vorteil. Die Stabilität hydraulischer Systeme gewährleistet, dass die Form auch unter hohem Druck intakt bleibt und somit Defekte minimiert werden.

-

Herstellung von Produkten mit komplexen Formen

Bei Produkten mit komplexen Designs oder unregelmäßigen Formtrennlinien bietet die hydraulische Schließung Flexibilität und Präzision. Sie passt sich verschiedenen Formstrukturen an und gewährleistet so einen nahtlosen Sitz aller Teile. Diese Anpassungsfähigkeit ist entscheidend für die Einhaltung hoher Qualitätsstandards bei komplexen Formen und reduziert Ausschuss und Nacharbeitskosten.

-

Hochpräzise Produktfertigung

Trotz einer im Vergleich zu anderen Systemen langsameren Reaktionszeit ist die hydraulische Klemmung in Anwendungen, die eine präzise Krafteinstellung erfordern, von großem Vorteil. In Fertigungsumgebungen, die hohe Genauigkeit, aber nicht unbedingt Geschwindigkeit voraussetzen, wie beispielsweise bei kleinen bis mittelgroßen Präzisionsprodukten, lässt sich die hydraulische Klemmung feinjustieren, um den exakt benötigten Druck ohne Über- oder Unterspannung zu gewährleisten.

Vorteile gegenüber anderen Klemmmethoden

Hydraulische Systeme zeichnen sich durch ihre Fähigkeit aus, einen gleichmäßigen und einstellbaren Druck zu erzeugen. Im Gegensatz zu mechanischen Systemen, die nur begrenzte Einstellmöglichkeiten bieten, lässt sich die hydraulische Klemmung in Echtzeit an Änderungen im Produktdesign oder den Materialeigenschaften anpassen. Diese Anpassungsfähigkeit kann die Produktionseffizienz deutlich steigern, indem Rüstzeiten reduziert und schnelle Produktwechsel ermöglicht werden.

Ein wichtiger Vergleich ist in der folgenden Tabelle zu sehen:

| Besonderheit | Hydraulische Klemmung | Mechanische Klemmung | Direkte Druckklemmung |

|---|---|---|---|

| Spannkraft | Verstellbar und stabil | Fester Bereich | Direkt angewendet |

| Anpassungsfähigkeit | Hoch | Niedrig | Medium |

| Präzision | Hoch | Medium | Hoch |

| Einrichtungszeit | Mäßig | Niedrig | Schnell |

Die hydraulische Klemmtechnik unterstützt nicht nur unterschiedliche Produktgrößen und Komplexitätsgrade, sondern trägt auch zu einem nachhaltigeren Fertigungsprozess bei¹ . Ihre Fähigkeit, große Produktionsläufe effizient und gleichzeitig präzise abzuwickeln, macht sie in vielen Branchen zur bevorzugten Wahl.

Die hydraulische Klemmung reduziert die Zykluszeiten in der Produktion.WAHR

Die hydraulische Klemmung gewährleistet die Integrität und Stabilität der Form und verkürzt so die Zykluszeiten.

Mechanische Klemmsysteme bieten eine höhere Präzision als hydraulische Systeme.FALSCH

Hydraulische Systeme bieten dank der einstellbaren Druckmöglichkeiten eine höhere Präzision.

Welche Vorteile bietet die hydraulisch-mechanische Spanntechnik für die Massenproduktion?

In der schnelllebigen Welt der Massenproduktion sind effiziente und zuverlässige Spannmethoden unerlässlich, um die Nachfrage zu decken und die Produktqualität aufrechtzuerhalten.

Die hydraulisch-mechanische Schließung kombiniert hydraulische Kraft mit mechanischer Hebelwirkung und bietet so überlegene Effizienz, Geschwindigkeit und Stabilität in der Massenproduktion, insbesondere bei mittelgroßen und großen Spritzgussteilen.

Verständnis der hydraulisch-mechanischen Spanntechnik

Die hydraulisch-mechanische Spanntechnik nutzt die Vorteile hydraulischer und mechanischer Systeme. Zunächst wird die Spannkraft hydraulisch eingesetzt, um den Spannvorgang einzuleiten. Anschließend verstärkt eine mechanische Struktur diese Kraft, sodass das System effizient einen hohen Spanndruck erzeugen kann. Diese Kombination ermöglicht den Einsatz kleinerer Hydrauliksysteme und minimiert so Energieverbrauch und Wartungsaufwand.

Effizienz in der Massenproduktion

In der Massenproduktion sind Zeit und Präzision entscheidend. Hydraulisch-mechanisches Spannen zeichnet sich in diesem Umfeld durch kurze Zykluszeiten dank seiner schnellen Spannwirkung aus. Die mechanischen Komponenten arbeiten zügig, wodurch die Gesamtzykluszeit verkürzt und der Durchsatz erhöht wird. Dies ist besonders vorteilhaft bei der Produktion von mittelgroßen und großen Produkten wie Kunststofffässern² und Kunststoffpaletten³ , wo hohe Produktionsmengen anfallen.

| Besonderheit | Vorteile |

|---|---|

| Kombiniertes Streitkräftesystem | Effiziente Energienutzung, reduzierter Verschleiß |

| Schnelle Klemmwirkung | Verkürzte Zykluszeiten |

| Stabilität | Gleichbleibende Qualität auch bei hohen Produktionsmengen |

| Geringerer Hydraulikbedarf | Reduzierter Energieverbrauch und geringere Kosten |

Anwendung in der Hochgeschwindigkeitsproduktion

Die Fähigkeit hydraulisch-mechanischer Systeme, Hochgeschwindigkeits-Spritzgießverfahren zu realisieren, ist ein weiterer wesentlicher Vorteil. Durch die Nutzung einer mechanischen Struktur erreichen diese Systeme im Vergleich zu rein hydraulischen Systemen höhere Schließgeschwindigkeiten. Diese Geschwindigkeit ist entscheidend für die Herstellung dünnwandiger Kunststoffprodukte, die schnelle Spritzgießprozesse erfordern, um die Qualität zu gewährleisten.

Stabilität und Konsistenz

Der Doppelmechanismus gewährleistet eine stabilere Spannkraft und reduziert so die Wahrscheinlichkeit von Produktfehlern. In der Serienfertigung, wo gleichbleibende Qualität oberste Priorität hat, bietet die hydraulisch-mechanische Spanntechnik eine zuverlässige Lösung. Sie minimiert Schwankungen der Spannkraft, die bei rein mechanischen Systemen durch Verschleiß oder bei hydraulischen Druckschwankungen entstehen können.

Hydraulisch-mechanisches Schließen stellt somit eine optimale Wahl für Hersteller dar, die ihre Produktivität steigern möchten, ohne Kompromisse bei der Qualität einzugehen, insbesondere bei groß angelegten Spritzgussverfahren.

Hydraulisch-mechanisches Spannen reduziert die Energiekosten um 30 %.FALSCH

Aus dem Kontext geht nicht hervor, dass eine Reduzierung der Energiekosten um 30 % vorgesehen ist.

Die schnelle Klemmwirkung verkürzt die Zykluszeiten in der Produktion.WAHR

Im Kontext wird angegeben, dass schnelles Spannen die Zykluszeiten verkürzt.

Warum wird bei kleinen Präzisionsprodukten die mechanische Spanntechnik bevorzugt?

Die mechanische Klemmung bietet Stabilität und Präzision und ist daher ideal für kleine, filigrane Spritzgussteile.

Mechanische Spannvorrichtungen sind aufgrund ihrer Stabilität, Wirtschaftlichkeit und der Fähigkeit, Maßgenauigkeit zu gewährleisten, besonders für kleine Präzisionsprodukte geeignet. Ihre einfache Konstruktion und zuverlässige Leistung machen sie zur bevorzugten Wahl in Anwendungsfällen, in denen höchste Präzision und gleichbleibende Qualität entscheidend sind.

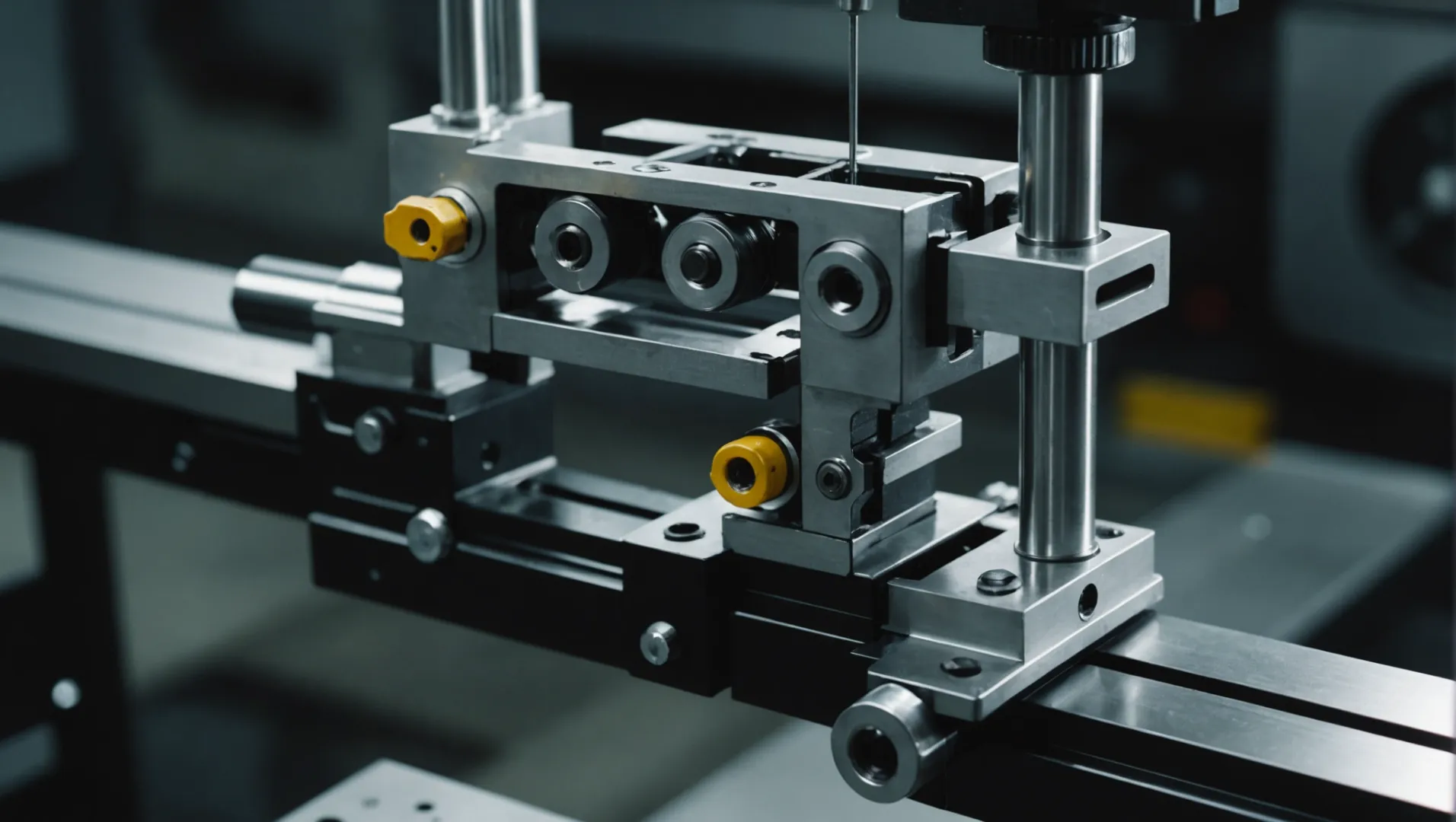

Die Mechanik hinter der mechanischen Klemmung

Die mechanische Klemmung nutzt einen mechanischen Verbindungsmechanismus, häufig ein Winkel- oder Kniehebelsystem, um die erforderliche Klemmkraft zu erzeugen. Dieses Verfahren zeichnet sich durch seine Einfachheit und Zuverlässigkeit aus, die bei der Herstellung kleiner Präzisionsprodukte entscheidend sind. Die Klemmkraft wird durch die geometrische Anordnung und die mechanischen Prinzipien des Verbindungsmechanismus erzeugt und gewährleistet so einen gleichmäßigen Druck während des gesamten Formgebungsprozesses.

Vorteile der mechanischen Klemmung beim Präzisionsformen

-

Stabilität und Gleichmäßigkeit : Mechanische Spannsysteme gewährleisten eine gleichbleibende Spannkraft, die für die Maßgenauigkeit kleiner Produkte unerlässlich ist. Diese Stabilität trägt zur Einheitlichkeit der Produktionschargen bei, reduziert Fehler und verbessert die Produktqualität.

-

Kosteneffizienz : Im Vergleich zu anderen Spannmethoden wie hydraulischen oder direkten Drucksystemen verursacht die mechanische Spanntechnik in der Regel geringere Wartungskosten. Ihre einfache Konstruktion minimiert nicht nur potenzielle Fehlerquellen, sondern macht sie auch langfristig kostengünstiger im Betrieb.

-

Präzision : Bei kleinen Präzisionsprodukten können bereits geringfügige Abweichungen zu erheblichen Qualitätsproblemen führen. Die präzise mechanische Spannvorrichtung gewährleistet, dass die Formen korrekt schließen und jedes Teil seiner vorgesehenen Form entspricht.

Ideale Anwendungsszenarien für die mechanische Spanntechnik

-

Herstellung von Kleinspielzeug und Gadgets : Produkte wie Miniaturspielzeug oder elektronische Geräte profitieren von der Präzision mechanischer Klemmung. Die Fähigkeit des Verfahrens, über zahlreiche Zyklen hinweg gleichbleibende Ergebnisse zu liefern, ist in diesen Anwendungsbereichen von unschätzbarem Wert.

-

Großserienfertigung : Bei der Fertigung großer Mengen kleiner Teile erweisen sich mechanische Spannsysteme aufgrund ihrer Langlebigkeit und geringen Betriebskosten als vorteilhaft. Die Zuverlässigkeit dieser Systeme minimiert Ausfallzeiten, was für die Großserienfertigung entscheidend ist.

Zusammenfassend lässt sich sagen, dass die Präzision und Zuverlässigkeit der mechanischen Klemmung sie zur idealen Wahl für die Fertigung kleiner Präzisionsprodukte machen, bei denen höchste Genauigkeit und Konsistenz unerlässlich sind. Weitere Einblicke in den Vergleich verschiedener Klemmverfahren finden Sie in unserem ausführlichen Leitfaden zu Spritzgusstechniken⁴ .

Mechanische Klemmsysteme sind kostengünstiger als hydraulische Systeme.WAHR

Mechanische Klemmsysteme verursachen geringere Wartungskosten als hydraulische Systeme.

Mechanische Klemmung kann bei kleinen Produkten keine Maßgenauigkeit gewährleisten.FALSCH

Es liefert eine gleichmäßige Kraft und gewährleistet so Präzision und Genauigkeit.

Wann sollte die direkte Druckklemmung für hochpräzise Produkte verwendet werden?

Die direkte Druckklemmung ist von entscheidender Bedeutung für die Herstellung hochpräziser Produkte und gewährleistet eine beispiellose Genauigkeit und Qualität.

Die Direktpressklemmung eignet sich ideal für hochpräzise Produkte wie optische Linsen und elektronische Präzisionsbauteile. Sie sorgt für gleichmäßigen Druck, gewährleistet einen dichten Formschluss und Maßgenauigkeit und minimiert Fehler durch ungleichmäßiges Spannen.

Direkte Druckklemmung verstehen

Die Direktpressung zeichnet sich durch ihren einfachen Mechanismus aus. Im Gegensatz zu anderen Verfahren, die auf komplexen Hebel- oder Hydrauliksystemen basieren, nutzt die Direktpressung einen Linearantrieb, um die Kraft direkt auf das Werkzeug auszuüben. Da dieses Verfahren ohne mechanische Zwischenschritte auskommt, gewährleistet es eine äußerst effiziente und gleichmäßige Druckverteilung im gesamten Werkzeug.

Ideale Szenarien für die hochpräzise Produktion

Die Direktpressung eignet sich besonders für Produkte, die höchste Präzision erfordern. Beispielsweise ist bei der Herstellung von optischen Linsen oder Kunststoffgehäusen für elektronische Präzisionsbauteile die Erhaltung der Formintegrität entscheidend. Durch die direkte und gleichmäßige Druckverteilung minimiert dieses Verfahren das Risiko von Fehlern wie Verzug oder Fehlausrichtung, die durch ungleichmäßige Presskräfte entstehen können.

Darüber hinaus gewährleistet die direkte Druckklemmung die Einhaltung der Maßgenauigkeit des Produkts, was in Branchen wie der Elektronik von entscheidender Bedeutung ist, wo selbst geringfügige Abweichungen zu erheblichen Leistungsproblemen führen können.

Vorteile bei häufigem Formenwechsel

In Produktionsumgebungen mit häufigen Werkzeugwechseln, wie beispielsweise in kleinen Spritzgießereien mit vielfältigen Aufträgen, bietet die einfache Direktpressklemmung einen entscheidenden Vorteil. Die unkomplizierte Konstruktion ermöglicht die schnelle und einfache Montage und Demontage der Werkzeuge, wodurch Ausfallzeiten drastisch reduziert und die Produktionseffizienz insgesamt gesteigert werden. Dies macht das Verfahren zu einer attraktiven Wahl für Unternehmen, die schnell zwischen verschiedenen Produktlinien wechseln müssen.

Praktische Überlegungen und Einschränkungen

Direktes Pressen bietet zwar zahlreiche Vorteile, doch ist es wichtig, auch seine Grenzen zu kennen. Beispielsweise erreicht es möglicherweise nicht die gleiche Kraftverstärkung wie hydraulisch-mechanische Systeme, was seine Anwendung bei der Herstellung sehr großer oder besonders komplexer Teile einschränken kann.

bleibt direkte Druckklemmmethode 5 für die meisten hochpräzisen kleinen bis mittelgroßen Produkte unübertroffen,

Zusammenfassend lässt sich sagen, dass das Verständnis dafür, wann und wie man die direkte Druckklemmung anwendet, die Qualität und Effizienz von hochpräzisen Fertigungsprozessen erheblich verbessern kann.

Direkte Druckklemmung erfolgt mittels Hydrauliksystemen.FALSCH

Zur Krafteinwirkung wird ein Linearantrieb und kein Hydrauliksystem verwendet.

Direkte Druckklemmung minimiert Formverzug.WAHR

Es gewährleistet einen gleichmäßigen Druck und reduziert so Defekte wie Verzug oder Fehlausrichtung.

Abschluss

Das Verständnis dieser Schließmethoden kann Ihre Spritzgießprozesse optimieren. Die Abstimmung der Strategien auf die Produktanforderungen gewährleistet höhere Effizienz und Qualität.

-

Erfahren Sie, wie Hydrauliksysteme zu nachhaltigen Fertigungspraktiken beitragen: Hydraulische Spannfutter fördern die Nachhaltigkeit in der Zerspanung. Die Spanntechnik schont Ressourcen, verbessert die Werkstückqualität und reduziert … ↩

-

Erfahren Sie, warum Kunststofffässer in verschiedenen Branchen unverzichtbar sind: Sie können kostengünstig in den Fässern versiegelt werden, was einen einfachen Zugriff auf die darin enthaltenen Flüssigkeiten ermöglicht. ↩

-

Erfahren Sie, wie Kunststoffpaletten die Logistikeffizienz steigern: Der Hauptvorteil von Kunststoffpaletten liegt in ihrer langen Wiederverwendbarkeit ohne Bruch. Sie eignen sich perfekt für die Lagerung und Wiederverwendung in … ↩

-

Erfahren Sie mehr über verschiedene Spanntechniken und deren Anwendungsbereiche: Es gibt 3 Arten von Schnellwechselsystemen für Formen: mechanische, hydraulische und magnetische Spannsysteme. ↩

-

Erfahren Sie, wie die direkte Druckklemmung die Präzision in der Fertigung verbessert: Der Druck im Inneren der Spritzgussform ist ein wichtiger Leistungsindikator für die Qualität des Formteils. Kontinuierliche Messung und Regelung des Drucks … ↩