Haben Sie sich jemals gefragt, wie manche Hersteller so filigrane Kunststoffteile mit Leichtigkeit produzieren können? Das Geheimnis liegt oft in einer Technik namens Kernausstanzung.

Beim Kernziehen im Spritzgussverfahren werden Teile mit komplexen Geometrien mithilfe von Kernziehmechanismen effizient aus den Formen entnommen. Dieses Verfahren steigert die Effizienz durch Minimierung des Materialverbrauchs, Reduzierung der Abkühlzeiten und Verbesserung der Gesamtteilqualität.

Diese kurze Übersicht hebt zwar die wichtigsten Vorteile des Kernverfahrens beim Spritzgießen hervor, doch es gibt noch viel mehr über seine Mechanismen und Anwendungsbereiche zu entdecken. Tauchen wir tiefer ein!

Durch das Einkernen werden die Abkühlzeiten beim Spritzgießen verkürzt.WAHR

Durch das Einbohren wird die Materialmasse minimiert, was eine schnellere Wärmeableitung und Kühlung ermöglicht.

Was versteht man unter Kernziehen beim Spritzgießen?

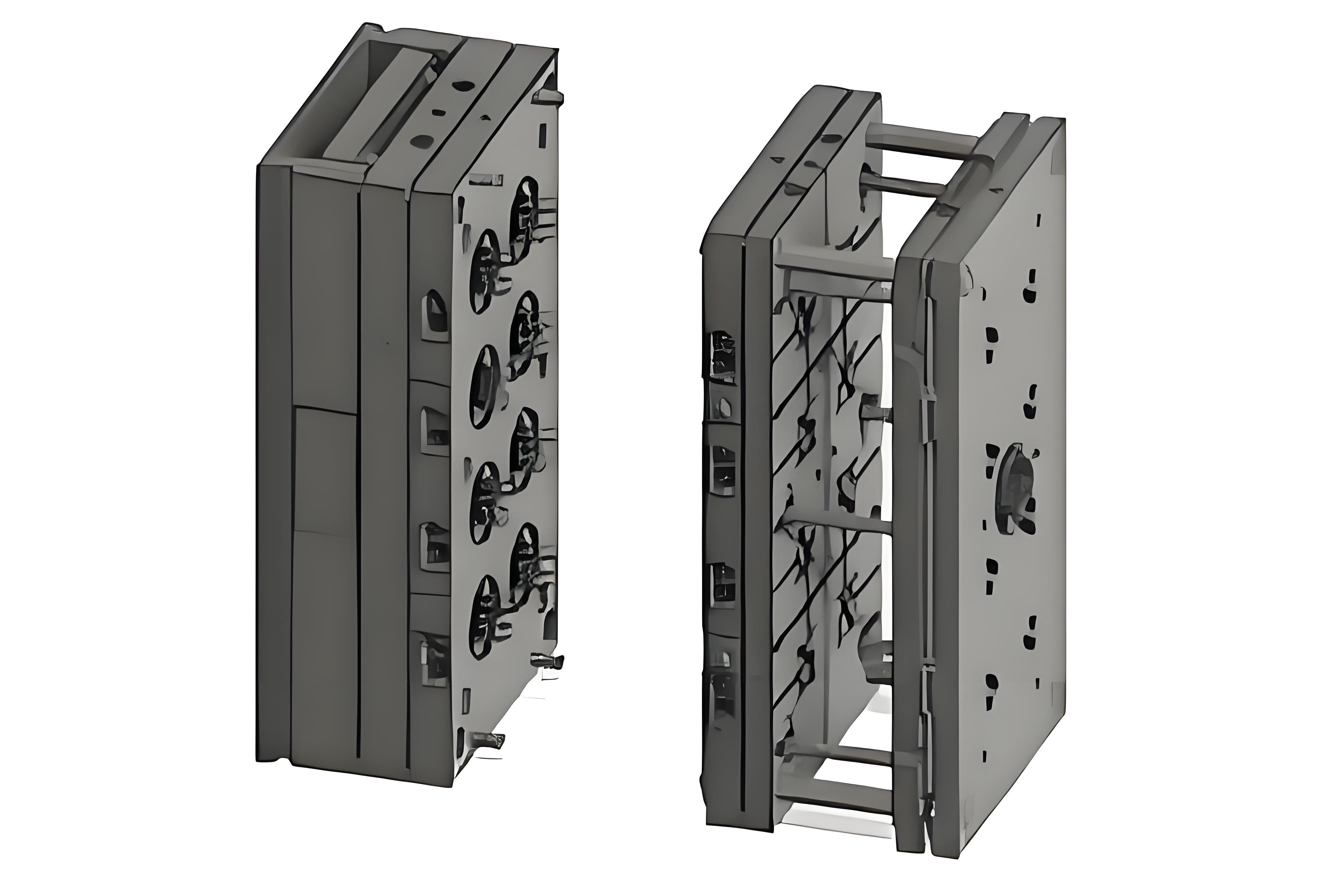

Das Kernziehen, auch als Schieber- oder Seitenkernverfahren bekannt, spielt beim Spritzgießen eine entscheidende Rolle bei der Herstellung komplexer Teile.

Das Kernziehen beim Spritzgießen ist ein Mechanismus zum Entformen von Teilen mit Merkmalen wie Innenlöchern oder seitlichen Vertiefungen. Es verwendet Gleiter, geneigte Führungssäulen und Keilblöcke, um das reibungslose Entformen des Kunststoffteils zu gewährleisten und so die Effizienz und Produktqualität zu steigern.

Definition und Funktion

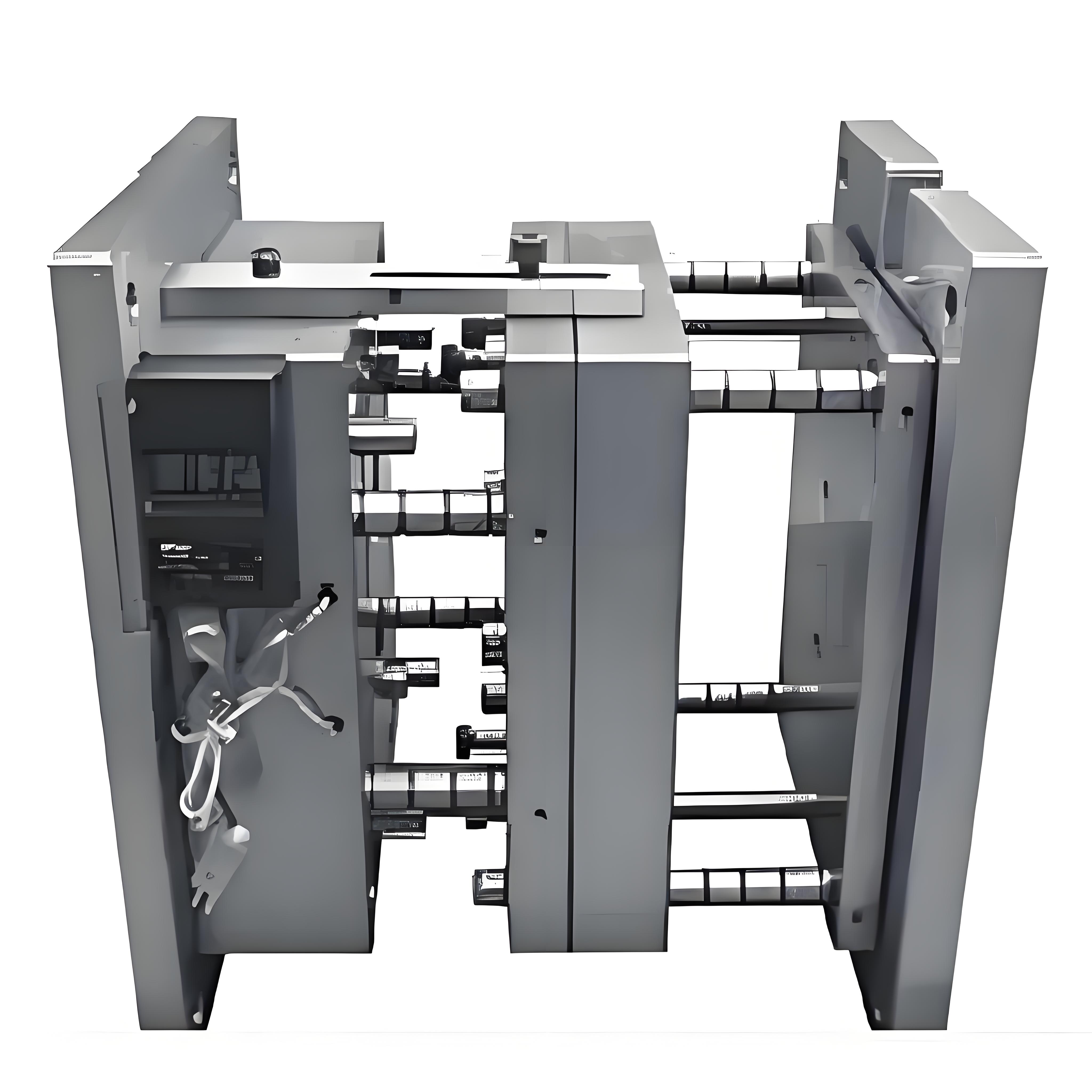

Im Bereich des Spritzgießens¹ “ einen speziellen Mechanismus, der in Formen integriert ist, um das Entformen von Teilen mit komplexen geometrischen Merkmalen zu erleichtern. Zu diesen Merkmalen können beispielsweise innere Löcher oder seitliche Vertiefungen gehören, die nicht mit der primären Öffnungsrichtung der Form übereinstimmen. Die Hauptfunktion des Kernauswurfs besteht darin, diese seitlichen Kerne während des Öffnungsprozesses der Form zurückzuziehen und so ein nahtloses Auswerfen des Formteils zu ermöglichen.

Funktionsprinzip

Entwurfsphase

Der Prozess beginnt bereits in der Konstruktionsphase. Ingenieure beurteilen die Form des Bauteils und ermitteln, wo ein Kernzug erforderlich ist. Anschließend konstruieren sie einen entsprechenden Kernzugmechanismus, der typischerweise aus Komponenten wie Gleitern, geneigten Führungssäulen und Keilblöcken besteht.

Spritzgussphase

Beim Spritzgießen füllt die Kunststoffschmelze den Formhohlraum und formt so das Kunststoffteil. Dabei bleibt der Kernziehmechanismus geschlossen und bildet mit dem restlichen Formteil einen geschlossenen Formhohlraum.

Formöffnungsphase

Sobald das Teil abgekühlt und erstarrt ist, beginnt das Öffnen der Form. Dabei bewegen sich der geneigte Führungsstift und der Schieber relativ zueinander. Der Winkel des Führungsstifts sorgt dafür, dass sich der Schieber in eine bestimmte Richtung bewegt und so den Seitenkern aus dem Kunststoffteil herauszieht.

Entformungsphase

Nach erfolgreichem Kernziehen kann das Kunststoffteil problemlos aus der Form entnommen werden, wodurch eine qualitativ hochwertige Produktion gewährleistet wird.

Bedeutung der Kernzugmechanismen

Kernziehmechanismen sind unerlässlich für die Fertigung von Teilen mit komplexen Designs, ohne Kompromisse bei Qualität oder Effizienz einzugehen. Durch die Ermöglichung komplexerer Geometrien in Formteilen verbessern diese Mechanismen die Produktfunktionalität, minimieren Materialverluste und verkürzen die Abkühlzeiten.

Da die Hersteller zunehmend höhere Präzision und Effizienz fordern, ist das Verständnis der von Kernzugmechanismen² unerlässlich für die Optimierung von Produktionsprozessen und die Aufrechterhaltung von Wettbewerbsvorteilen.

Das Kernziehen dient nur der Erzeugung innerer Löcher.FALSCH

Beim Kernziehen entstehen auch seitliche Vertiefungen, nicht nur innere Löcher.

Die Gleiter sind Bestandteil des zentralen Zugmechanismus.WAHR

Schieber helfen beim Zurückziehen der Seitenkerne während des Öffnens der Form.

Wie funktioniert der Kernziehmechanismus?

Die Entschlüsselung der komplexen Mechanismen des Kernziehens beim Spritzgießen kann die Produktionseffizienz und Präzision deutlich steigern. Dieser Mechanismus ist für die Herstellung komplexer Bauteile von entscheidender Bedeutung.

Das Kernziehen beim Spritzgießen ist ein Mechanismus, der das Entformen von Teilen mit Merkmalen wie seitlichen Vertiefungen erleichtert. Es gewährleistet ein reibungsloses Entformen durch Zurückziehen der Seitenkerne beim Öffnen der Form und steigert so die Produktionseffizienz.

Den Kernzugmechanismus verstehen

Beim Spritzgießen ist der Kernausziehmechanismus entscheidend für das Entformen von Formteilen mit komplexen Designs. Der Prozess beginnt bereits in der Konstruktionsphase, in der Ingenieure anhand der Merkmale des Kunststoffteils die Bereiche identifizieren müssen, die einen Kernausziehmechanismus erfordern. Zu diesen Merkmalen können beispielsweise innere oder äußere Bohrungen oder seitliche konkave Bereiche gehören, die nicht mit der Öffnungsrichtung der Form übereinstimmen.

Designkomponenten

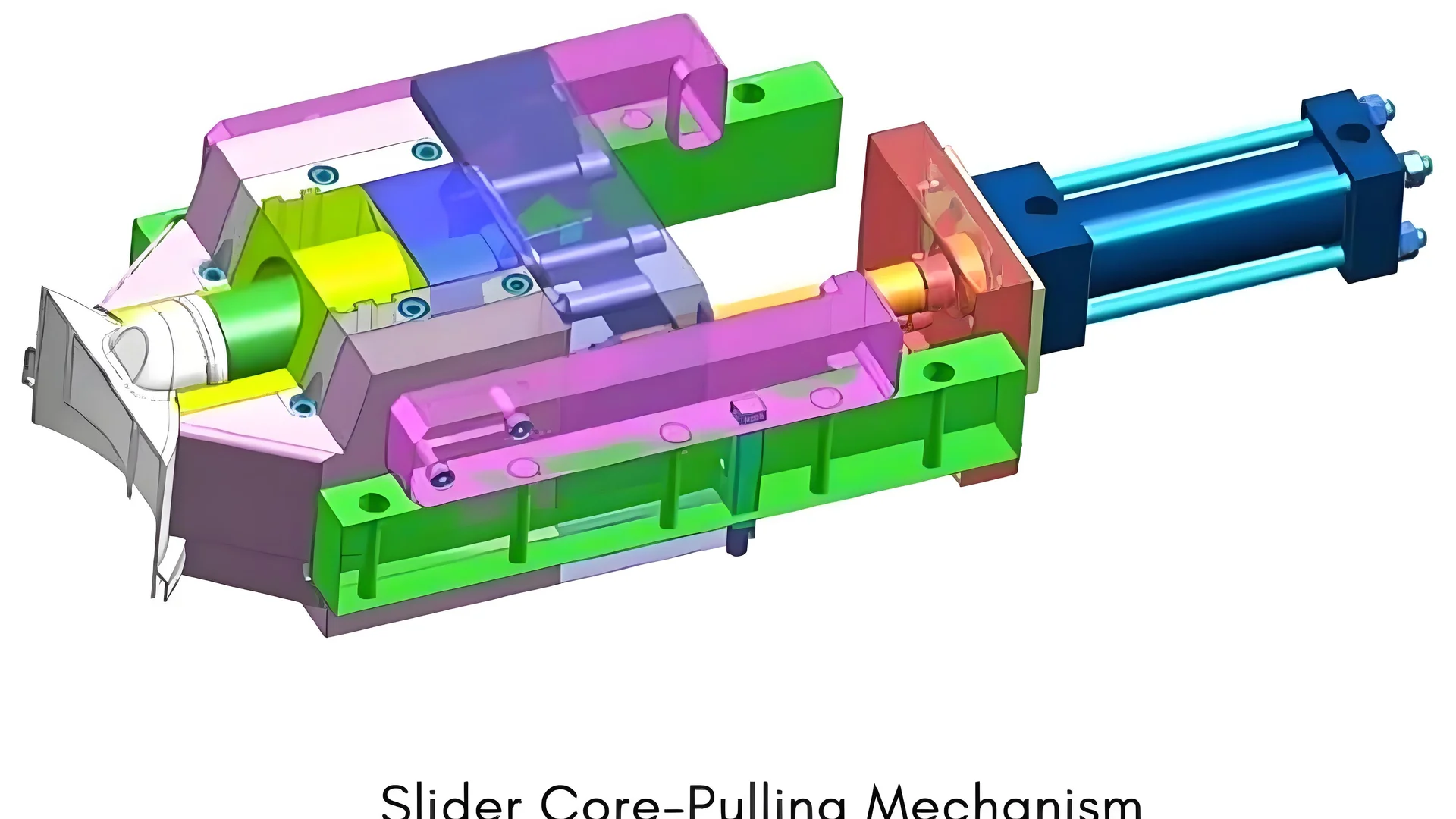

Der zentrale Ausziehmechanismus besteht typischerweise aus Schlüsselkomponenten wie Schiebern, geneigten Führungssäulen und Keilblöcken. Diese Elemente arbeiten harmonisch zusammen, um das reibungslose Entformen komplex geformter Teile zu ermöglichen.

| Komponente | Funktion |

|---|---|

| Schieberegler | Schritte, um den Kern aus dem Teil herauszuziehen |

| Schrägführer | Steuert die Schieberbewegung beim Öffnen der Form |

| Keilblock | Unterstützt eine sichere Positionierung und Bewegung |

Beim Spritzgießprozess wird der Formhohlraum mit Kunststoffschmelze gefüllt, wodurch in Verbindung mit dem Kernziehmechanismus eine vollständige Struktur entsteht. Diese Anordnung bleibt geschlossen, bis sich die Form öffnet.

Die operativen Phasen

- Einspritzphase: Die Kunststoffschmelze füllt den Hohlraum und bildet eine feste Struktur, die den Kernziehmechanismus integriert.

- Formöffnungsphase: Nach dem Abkühlen und Erstarren öffnet sich die Form und löst die Interaktion zwischen dem geneigten Führungsstift und dem Schieber aus. Diese Interaktion bewirkt, dass sich der Seitenkern vom Kunststoffteil zurückzieht.

- Entformungsphase: Nachdem die Seitenkerne zurückgezogen wurden, kann das Kunststoffteil problemlos und ohne Beschädigung aus der Form entnommen werden.

Untersuchung verschiedener Kernziehmethoden

Die Kernziehverfahren variieren je nach Produktionsanforderungen:

- Manuelles Kernziehen: Ideal für kleine Teile oder geringe Produktionsmengen, bei denen eine manuelle Bedienung ausreicht.

- Motorisiertes Kernziehen: Nutzt externe Energiequellen und verbessert so die Automatisierung und Effizienz bei großen Chargen.

- Hydraulisches Kernziehen: Nutzt Hydrauliksysteme für größere Teile oder umfangreiche Kernziehstrecken und bietet einen reibungslosen und kraftvollen Betrieb.

Um mehr über Hydrauliksysteme 3 , die integraler Bestandteil des motorisierten Kernziehens sind, kann das Verständnis ihrer Vorteile Einblicke in die Verbesserung von Spritzgießprozessen geben.

Das Kernziehen ist nur bei einfachen Bauteilen erforderlich.FALSCH

Das Kernziehen wird bei komplexen Bauteilen mit aufwendigen Konstruktionen angewendet.

Schieber erleichtern das Herausziehen des Kerns während des Formenöffnungsvorgangs.WAHR

Schieber ziehen die seitlichen Kerne zurück, um ein reibungsloses Entformen zu ermöglichen.

Welche verschiedenen Kernziehmethoden gibt es?

Das Kernziehen ist beim Spritzgießen unerlässlich, da es das Entformen komplexer Teile erleichtert. Doch welche Methoden werden angewendet?

Beim Spritzgießen gibt es verschiedene Kernziehverfahren: manuelle, motorisierte und hydraulische, die jeweils unterschiedlichen Produktionsanforderungen gerecht werden. Manuelle Verfahren eignen sich für Kleinserien, motorisierte Verfahren steigern die Effizienz bei größeren Produktionsläufen, und hydraulische Verfahren bieten Präzision für anspruchsvolle Anwendungen.

Kernziehmethoden verstehen

Im Bereich des Spritzgießens Kernziehen eine Technik zur Entformung von Kunststoffteilen mit komplexen Merkmalen wie seitlichen Löchern oder Vorsprüngen, die nicht mit der Hauptöffnungsrichtung der Form übereinstimmen. Dieser Mechanismus gewährleistet nicht nur ein effizientes Entformen, sondern beeinflusst auch maßgeblich die Qualität und Präzision des Endprodukts.

1. Manuelle Kernentnahme

- Anwendung : Ideal für Kleinserien oder Prototypen.

- Mechanismus : Hierbei werden die seitlichen Kerne manuell betätigt, um sie vom Formteil zu lösen.

- Vorteile : Kostengünstig bei minimalem Einrichtungsaufwand.

- Herausforderungen : Beschränkt auf kleinere Teile und weniger effizient für groß angelegte Operationen.

2. Motorisiertes Kernziehen

- Anwendung : Geeignet für mittlere bis große Produktionsserien.

- Mechanismus : Nutzt mechanische Kräfte wie Zahnräder oder Motoren, um das Kernziehen zu automatisieren.

- Vorteile : Steigert Effizienz und Konsistenz über alle Produktionszyklen hinweg.

- Herausforderungen : Erfordert ein ausgefeilteres Setup und Wartungsregime.

3. Hydraulisches Kernziehen

- Anwendung : Am besten geeignet für große, komplexe Teile mit hohen Präzisionsanforderungen.

- Mechanismus : Nutzt hydraulische Systeme, um während der Kernziehphase eine kontrollierte Kraft auszuüben.

- Vorteile : Bietet reibungslosen Betrieb bei gleichzeitig hoher Zugkraft, ideal für filigrane Teile.

- Herausforderungen : Höhere Anfangsinvestitionen und Komplexität bei Konstruktion und Wartung.

Die richtige Methode auswählen

Die Wahl des geeigneten Kernziehverfahrens hängt von verschiedenen Faktoren ab, unter anderem:

- Produktionsvolumen : Manuelle Methoden eignen sich gut für Kleinserien und kundenspezifische Aufträge, während hydraulische Systeme für die Massenproduktion von Vorteil sind.

- Bauteilkomplexität : Komplexe Konstruktionen mit vielen Details erfordern unter Umständen die Präzision und Leistungsfähigkeit von Hydrauliksystemen.

- Budgetbeschränkungen : Manuelle Methoden sind für kleinere Betriebe kostengünstig, während motorisierte und hydraulische Systeme eine deutlich größere Investition darstellen.

Tabelle: Übersicht über Kernziehverfahren

| Verfahren | Am besten für | Hauptvorteile | Herausforderungen |

|---|---|---|---|

| Handbuch | Kleinserien, Prototypen | Kostengünstig, einfache Einrichtung | Beschränkt auf kleine Teile |

| Motorisiert | Mittlere bis große Produktionsserien | Effizienz, Konsistenz | Erfordert fortgeschrittene Konfiguration |

| Hydraulik | Große, komplexe Teile | Hohe Präzision, Kraft | Hohe Anfangskosten |

Durch das Verständnis der verschiedenen Kernziehverfahren⁵ können Hersteller ihre Spritzgussprozesse optimieren und so sowohl die Effizienz als auch die Produktqualität steigern. Dieses Wissen ist entscheidend für fundierte Entscheidungen, die den Produktionszielen und finanziellen Erwägungen entsprechen .

Manuelles Kernziehen eignet sich für die Kleinserienfertigung.WAHR

Manuelle Methoden sind kostengünstig und ideal für Prototypen oder Kleinserien.

Das hydraulische Kernziehen eignet sich am besten für kleine Teile.FALSCH

Hydraulische Verfahren eignen sich für große, komplexe Bauteile, die Präzision erfordern.

Welche Faktoren sind für ein effektives Core-Training unerlässlich?

Das Kernziehen ist beim Spritzgießen von entscheidender Bedeutung und ermöglicht das Entformen von Teilen mit komplexen Geometrien. Effektives Kernziehen erfordert sorgfältige Konstruktion, Präzision und Wartung.

Für ein effektives Kernziehen sind ein gut durchdachter Mechanismus, eine präzise Steuerung und regelmäßige Wartung erforderlich, um einen zuverlässigen und reibungslosen Betrieb zu gewährleisten und so Defekte und Schäden zu vermeiden.

Designüberlegungen

Eine der wichtigsten Voraussetzungen für ein effektives Kernziehen ist die Konstruktion des Kernziehmechanismus. Diese muss die spezifischen Merkmale des Kunststoffteils berücksichtigen, wie z. B. Innenbohrungen oder seitliche Vertiefungen, die ein Kernziehen erfordern. Eine durchdachte Konstruktion gewährleistet, dass der Mechanismus störungsfrei funktioniert und weder die Form noch das Teil beschädigt.

Wichtigste Gestaltungselemente:

- Gleitschienen und Führungssäulen: Die Auswahl der Gleitschienen und geneigten Führungssäulen ist entscheidend. Diese Bauteile müssen robust genug sein, um der Belastung durch wiederholte Nutzung standzuhalten und gleichzeitig die Ausrichtung beizubehalten.

- Keilblöcke: Dienen dazu, sicherzustellen, dass die Gleiter nach der Betätigung in ihre ursprüngliche Position zurückkehren.

Eine effektive Konstruktion minimiert den Verschleiß und verlängert die Lebensdauer der Form. Dieser Ansatz trägt außerdem zur Steigerung der Produktionseffizienz bei, indem Ausfallzeiten aufgrund von Störungen reduziert werden.

Präzisionssteuerung

Präzision ist ein weiterer entscheidender Faktor beim Kernziehen. Der Mechanismus muss exakte Bewegungen ausführen können, um die Integrität des Kunststoffteils zu gewährleisten. Hohe Präzision stellt sicher, dass die Teile die Anforderungen an Abmessungen und Oberflächenqualität erfüllen.

Um dies zu erreichen:

- Enge Toleranzen einhalten: Durch die Einhaltung enger Toleranzen zwischen dem Schieber und anderen Teilen lassen sich Fehlausrichtungen vermeiden und ein reibungsloser Betrieb gewährleisten.

- Verwendung hochwertiger Materialien: Die Auswahl langlebiger Materialien für den Kernzugmechanismus kann die Lebensdauer und Leistung verbessern.

Wartungsanforderungen

Regelmäßige Wartung ist unerlässlich, um die optimale Funktion des Kernzugmechanismus zu gewährleisten. Zur Wartung gehören die Überprüfung der Bauteile auf Verschleiß, das Schmieren beweglicher Teile und der umgehende Austausch beschädigter Elemente.

Bewährte Wartungspraktiken:

- Regelmäßige Inspektionen: Durch regelmäßig geplante Inspektionen können Verschleißerscheinungen erkannt werden, bevor es zu einer Fehlfunktion kommt.

- Komponentenaustausch: Der rechtzeitige Austausch verschlissener oder beschädigter Komponenten beugt Ausfällen vor.

Durch die Einhaltung dieser Wartungspraktiken können die Hersteller sicherstellen, dass ihre Kernzugsysteme effizient arbeiten, kostspielige Produktionsunterbrechungen minimieren und eine gleichbleibende Teilequalität gewährleisten.

Während das Verständnis dieser Überlegungen von entscheidender Bedeutung ist, kann die Erforschung der verschiedenen Kernziehmethoden, die in unterschiedlichen Produktionsmaßstäben eingesetzt werden, die betriebliche Effizienz weiter steigern.

Gleitstücke und Führungssäulen verhindern eine Fehlausrichtung beim Kernziehen.WAHR

Gleitschienen und Führungssäulen gewährleisten die Ausrichtung und verhindern so Fehlausrichtungen.

Eine regelmäßige Wartung der Kernzugmechanismen ist nicht erforderlich.FALSCH

Regelmäßige Wartung beugt Ausfällen vor und gewährleistet einen effizienten Betrieb.

Abschluss

Der Einsatz von Kerntechniken kann die Effizienz Ihres Spritzgussverfahrens deutlich steigern. Durch die Reduzierung von Abfall und die Gewährleistung eines reibungslosen Entformens können Sie sowohl die Produktionsqualität als auch den Ausstoß verbessern.

-

Verstehen Sie die Grundlagen des Spritzgießens und seiner Komponenten: Was ist Spritzgießen, wie sieht eine Spritzgießmaschine aus und wie funktioniert das Spritzgießen? ↩

-

Erfahren Sie mehr über die Funktionsweise von Kernziehmechanismen: Hier finden Sie 15 Arten von seitlichen Kernziehmechanismen für Spritzgussformen. Darunter befinden sich vier Typen … ↩

-

Erfahren Sie, wie Hydrauliksysteme die Präzision beim Spritzgießen verbessern: Der grundlegende Vorgang besteht darin, dass zwei Hälften einer Form, die auf Stützplatten montiert sind, mithilfe von Hydraulikzylindern unter hohem Druck zusammengepresst werden. ↩

-

Erhalten Sie grundlegende Einblicke in die Grundlagen des Spritzgießens: Was ist Spritzgießen, wie sieht die Spritzgießmaschine aus und wie funktioniert das Spritzgießen? ↩

-

Entdecken Sie detaillierte Beschreibungen von Kernziehverfahren: Hier finden Sie 15 Arten von seitlichen Kernziehmechanismen für Spritzgussformen. Darunter befinden sich vier Typen … ↩

-

Erfahren Sie mehr über verschiedene Kernziehverfahren zur Optimierung der Produktionseffizienz: Hier sind 15 Arten von seitlichen Kernziehmechanismen für Spritzgussformen. Darunter befinden sich vier Typen … ↩