Stellen Sie sich vor, ein Kunststoff, der so hart ist, dass er Stahl unter harten Bedingungen überdauern kann, aber so vielseitig, dass er für medizinische Geräte oder Industriemaschinen in komplizierte Teile geformt werden kann. Das ist ultrahoch hohes Molekulargewicht Polyethylen 1 oder UHMWPE. Es ist nicht einfach, dieses Superplastik zu formen-es ist wie zu versuchen, Honig durch einen Strohhalm zu gießen. Nur wenige Hersteller haben das Verfahren gemeistert und mit Injektionsformteilen, die stärker, leichter und präziser als je zuvor sind, gemeistert.

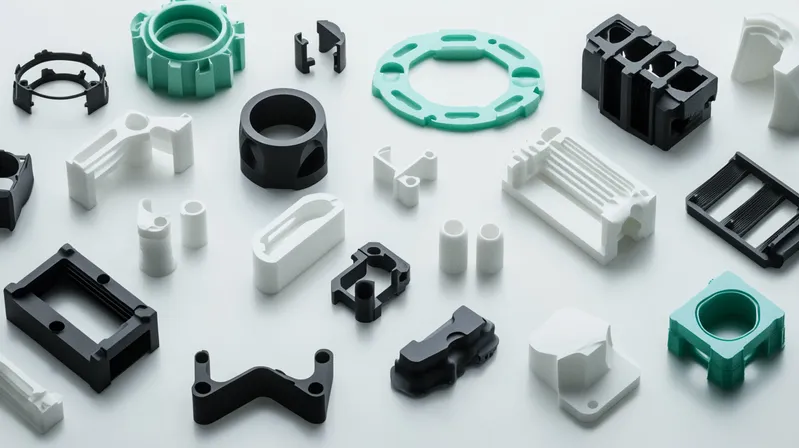

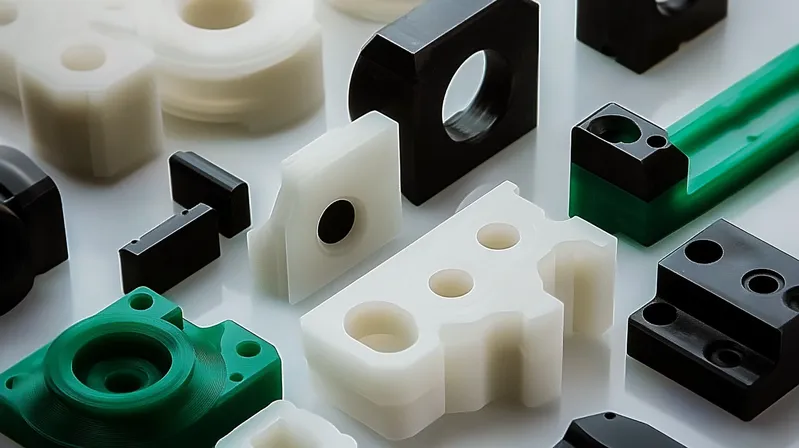

Das Injektionsformwerk UHMWPE beinhaltet das Schmelzen von ultrahoherem Molekulargewicht Polyethylen und injiziert sie in eine Form, um dauerhafte, weastresistente Teile 2 für medizinische, industrielle und andere leistungsstarke Anwendungen zu erzeugen.

Dieser Blog taucht in die Welt der Injektionsformung 3 UHMWPE ein und untersucht, was es ist, warum es besonders, seine Anwendungen, Herausforderungen und wie er sich gegen andere Methoden stapelt. Egal, ob Sie ein Hersteller oder nur neugierig auf fortschrittliche Materialien sind, lesen Sie weiter, um die Vor- und Nachteile dieses bemerkenswerten Prozesses zu entdecken.

Injection Moulding UHMWPE erfordert spezielle Geräte.WAHR

Aufgrund seiner hohen Viskosität können Standard-Injektionsformmaschinen nicht den erforderlichen Druck erzeugen, der benutzerdefinierte Hochdruckmaschinen erfordert.

Injection Moulding UHMWPE ist die billigste Methode für alle Produktionsläufe.FALSCH

Während für große Volumina kostengünstig ist, machen die hohen anfänglichen Geräte und die Werkzeugkosten für kleine Chargen im Vergleich zur Bearbeitung weniger wirtschaftlich.

Was ist Injection -Formteile UHMWPE?

Injektionsforming UHMWPE ist ein bisschen wie das Backen eines Kuchens, aber anstelle von Mehl und Zucker arbeiten Sie mit einem Kunststoff, der für unglaubliche Festigkeit entwickelt wurde. Der Vorgang beginnt damit, UHMWPE zu erhitzen, bis er weich und biegsam ist, und dann in eine Form unter hohem Druck in eine Form injiziert, um präzise Formen zu bilden. Sobald Sie abgekühlt sind, haben Sie einen langlebigen Hochleistungsteil. Das hohe Molekulargewicht von UHMWPE - Millionen von Atommasseneinheiten - gründen es außergewöhnliche Festigkeit, Verschleißfestigkeit 4 und niedrige Reibung, aber es macht es auch schwierig zu formen ( UHMWPE -Eigenschaften ).

Warum ist das UHMWPE -Injektionsformpunkt Special?

UHMWPE ist eine Diva in der Formwelt. Sein hohes Molekulargewicht macht es dick und sirupartig, wenn es geschmolzen ist, und widerspricht dem leichten Fluss anderer Kunststoffe. Dies bedeutet, dass Sie spezielle Maschinen benötigen, die extreme Druck- und Temperaturanforderungen umgehen können. Es ist, als würde man Zahnpasta zurück in die Röhre drücken - eingeschaltet, aber mit dem richtigen Fachwissen und Werkzeugen machbar. Nur eine Handvoll Hersteller haben diesen Code geknackt, was ihn in der Kunststoffindustrie zu einem herausragenden Prozess ( Überblick über Injektionsformung ) zu einem herausragenden Prozess macht.

Was sind die Anwendungen von Injektionsformeln UHMWPE?

Von künstlichen Verbindungen bis hin zu industriellen Zahnrädern strahlt UHMWPE in Anwendungen, die Haltbarkeit und Präzision erfordern.

UHMWPE wird dank seiner Biokompatibilität 5 , Verschleißfestigkeit und geringer Reibung

Medizinische Geräte

Im medizinischen Bereich ist UHMWPE ein Star -Spieler in Gelenkersatz wie Hüften und Knie. Seine Biokompatibilitäts- und Verschleißfestigkeit 6 sorgt dafür, dass diese Implantate jahrzehntelang dauern, während das Injektionsformen die Präzision liefert, die für eine perfekte Passform benötigt wird.

Industrielle Anwendungen

Fabriken stützen sich auf UHMWPE für Zahnräder, Lager und Förderteile. Seine geringe Reibung und hohe Haltbarkeit machen es ideal für Komponenten, die einen konstanten Verschleiß erleiden, wobei das Injektionsforming komplexe Formen ermöglicht, zu denen andere Methoden zu erreichen sind.

Was sind die Herausforderungen des Injektionsformelns UHMWPE?

Injektionsforming UHMWPE ist nicht ohne Hürden - die einzigartige Eigenschaften erfordern eine sorgfältige Handhabung.

Das hohe Viskosität und das schmale Verarbeitungsfenster 7 von UHMWPE stellen erhebliche Herausforderungen dar, einschließlich unvollständiger Formfüllung und potenziellen Defekte.

Die größten Kopfschmerzen sind seine Viskosität - denken Sie daran, kalte Melasse zu gießen. Dies kann zu unvollständigen Teilen oder Defekten wie Luftblasen oder Verzerrungen führen. Außerdem bedeutet UHMWPEs Empfindlichkeit gegenüber Temperaturen zu viel Wärme, während zu wenig sie unerbittlich verlässt. Die Hersteller überwinden diese Probleme mit Hochdruckgeräten und präziser Temperaturkontrolle, aber es ist ein empfindliches Gleichgewicht ( spezialisierte Techniken ).

Injektionsgeformte UHMWPE -Teile sind genauer als die von anderen Methoden hergestellt.WAHR

Injection -Formteile ermöglicht strengere Toleranzen und komplexe Konstruktionen, die für Anwendungen wie medizinische Implantate von entscheidender Bedeutung sind, im Gegensatz zu Kompressionsformen oder Bearbeitung.

Injektionsformung UHMWPE ist ein einfacher Prozess ohne Herausforderungen.FALSCH

Die hohe Viskosität und Temperaturempfindlichkeit des Materials erzeugen erhebliche Hürden, die fortschrittliche Geräte und Fachwissen erfordern.

Wie vergleicht das UHMWPE -Injektionsformen mit anderen Methoden?

Injection -Formteile ist nicht der einzige Weg, um UHMWPE zu formen - und sehen Sie, wie es sich gegen Kompressionsformen 8 und Bearbeitung 9 .

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Spritzguss | Hohe Präzision, komplexe Formen, effizient für große Volumina | Hohe Ausrüstungskosten, schwierig für UHMWPE, Defektrisiko |

| Formpressen | Einfacherer Prozess, niedrigere Kosten, gut für grundlegende Formen | Weniger präzise, begrenzte Geometrien, langsamere Produktion |

| Bearbeitung | Keine Form benötigt, flexibel für kleine Chargen, komplexe Formen | Hoher Abfall, zeitaufwändig, kostspielig pro Teil |

Injection-Formteile zeichnen sich in Präzision und Skalierbarkeit aus, aber die Kosten und die Komplexität im Voraus machen es für hochvolumige, komplizierte Teile am besten. Kompressionsformen sind einfachere und billigere Projekte, während die Bearbeitung auf Kosten von Abfall und Zeit Flexibilität für kleine Läufe bietet.

Abschluss

Injektionsforming UHMWPE ist ein Game-Changer, um harte, präzise Teile zu schaffen, die den härtesten Bedingungen entsprechen. Während seine Herausforderungen - hohe Viskosität, spezialisierte Geräte und ein kniffliges Verarbeitungsfenster - das Know -how erfordern, lohnt sich die Auszahlung: Effiziente Produktion komplexer, langlebiger Komponenten für medizinische, industrielle und darüber hinaus. Wenn Sie die Herstellungsgrenzen überschreiten möchten, ist UHMWPE -Injektionsleisten möglicherweise nur Ihre nächste große Bewegung.

-

Erkunden Sie die einzigartigen Eigenschaften und Vorteile von UHMWPE, die es zu einem Spielveränderer in verschiedenen Branchen machen. ↩

-

Entdecken Sie die Bedeutung von Verschleiß-resistenten Teilen in verschiedenen Branchen und wie sie die Langlebigkeit der Produkte verbessern. ↩

-

Erfahren Sie mehr über den Injektionsformprozess speziell für UHMWPE und seine Bedeutung bei der Schaffung von Hochleistungsteilen. ↩

-

Erfahren Sie mehr über den Verschleißfestigkeit und seine Bedeutung bei der Verbesserung der Langlebigkeit und Leistung von industriellen Komponenten. ↩

-

Das Verständnis der Biokompatibilität ist entscheidend, um die Sicherheit und Wirksamkeit von medizinischen Implantaten wie Gelenkersatz zu gewährleisten. ↩

-

Die Erforschung dieses Themas zeigt, warum diese Eigenschaften für die Langlebigkeit und Sicherheit von medizinischen Geräten von entscheidender Bedeutung sind. ↩

-

Das Verständnis dieser Herausforderungen kann den Herstellern helfen, ihre Prozesse und Produktqualität zu verbessern. ↩

-

Erforschen Sie diesen Link, um die Vorteile und Einschränkungen des Komprimierungsformers zu verstehen, eine Schlüsselmethode zum Gestalten von Materialien wie UHMWPE. ↩

-

Entdecken Sie die Feinheiten der Bearbeitung, ihre Anwendungen und wie sie mit anderen Fertigungsmethoden für eine bessere Entscheidungsfindung verglichen werden. ↩