Injektionsform- und Kompressionsformen sind zwei weit verbreitete Herstellungsprozesse 1 zum Herstellen von Kunststoffteilen mit jeweils eigenen Stärken und idealen Anwendungen. Das Verständnis der wichtigsten Unterschiede zwischen ihnen ist entscheidend für die Auswahl der richtigen Methode für Ihr Projekt.

Injektionsformung 2 injiziert geschmolzene Kunststoff in eine geschlossene Form unter hohem Druck, wodurch genaue, komplexe Teile schnell ideal für die Produktion mit hoher Volumen erzeugt werden. Kompressionsformteile platziert vor gemessenes Material in eine offene Form, schließt und erwärmt es dann für einfachere, größere Teile oder spezifische Materialien wie Thermosets.

Wenn Sie wissen, wann jeder Prozess verwendet werden soll, können Sie Kosten sparen und die Produktqualität sicherstellen. Injektionsformteile zeichnen sich in Effizienz und Präzision aus, während das Kompressionsformen 3 für bestimmte Materialien und Produktionsskalen kostengünstig ist.

Injektionsformteile gilt nur für kleine, komplizierte Teile.FALSCH

Während ideal für komplexe Teile, kann das Injektionsleisten auch größere Komponenten erzeugen, obwohl es für sehr große oder einfache Formen weniger kostengünstig ist.

Kompressionsformen ist immer billiger als das Injektionsforming.FALSCH

Kompressionsformen hat niedrigere Werkzeugkosten und macht es für kleine Produktionsabläufe billiger, aber das Spritzguss ist für große Volumina aufgrund schnellerer Zykluszeiten kostengünstiger.

- 1. Was sind die üblichen Materialien, die beim Spritzguss und beim Kompressionsformpunkt verwendet werden?

- 2. Was sind die Schritte in den Injektionsform- und Kompressionsprozessen?

- 3. Was sind die Schlüsselfaktoren, die das Injektionsform- und Kompressionsformen beeinflussen?

- 4. Was sind die Anwendungen von Injektionsformen und Kompressionsformeln?

- 5. Was sind die Unterschiede zwischen Injektionsleisten und Kompressionsformen?

- 6. Abschluss

Was sind die üblichen Materialien, die beim Spritzguss und beim Kompressionsformpunkt verwendet werden?

Die Materialauswahl ist entscheidend bei der Bestimmung des Erfolgs des Formprozesses, da jede Methode für verschiedene Arten von Kunststoffen und Verbundwerkstoffen geeignet ist.

Injektionsformungen verwendet hauptsächlich Thermoplastika wie Nylon, Polypropylen und Peek, während das Kompressionsformen ideal für Thermosets wie Epoxid- und Phenolharze, Gummi und Verbundwerkstoffe ideal ist.

| Formprozess | Gemeinsame Materialien | Notizen |

|---|---|---|

| Spritzguss | Thermoplastik (z. B. Nylon, Peek, ABS) | Am besten für Materialien, die unter Druck gut fließen. |

| Formpressen | Thermosets (z. B. Epoxid, Phenol), Gummi, Verbundwerkstoffe | Geeignet für Materialien, die unter Wärme und Druck gehärtet werden müssen. |

Thermoplastik beim Injektionsform

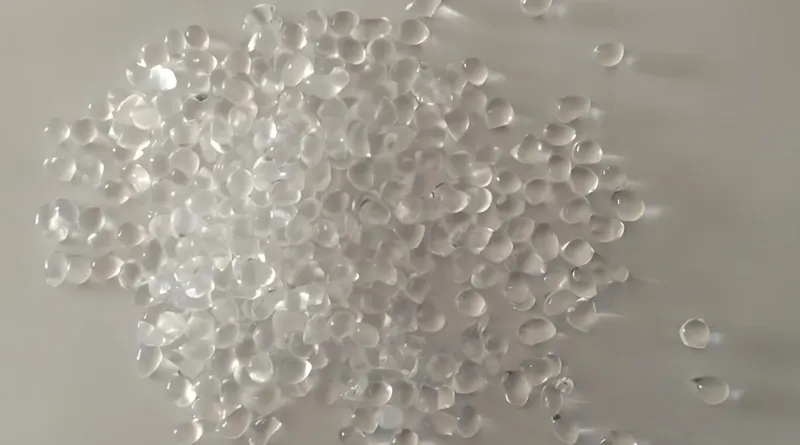

Thermoplastik sind die Anlaufmaterialien für die Injektionsformung aufgrund ihrer Fähigkeit, in komplizierten Schimmelpilzhöhlen zu schmelzen und zu fließen. Häufige Beispiele sind:

-

Nylon : Wird für seine Stärke und Haltbarkeit in Automobil- und Konsumgütern verwendet.

-

Polypropylen : Beliebt für seine chemische Resistenz und niedrige Kosten, die bei Verpackungen und medizinischen Geräten verwendet werden.

-

Peek : Ein Hochleistungs-Kunststoff für Luft- und Raumfahrt- und medizinische Implantate aufgrund seiner Wärmefestigkeit.

Injection -Formteile können auch einige Thermosets und Flüssigkeits -Silikonkautschuk (LSR) verarbeiten, es sind jedoch spezielle Geräte erforderlich.

Thermosets und Verbundwerkstoffe im Kompressionsform

Kompressionsformen zeichnet sich mit Materialien aus, die gehärtet werden müssen, z. B.:

-

Epoxidharze : In elektrischen Isolatoren und Luft- und Raumfahrtkomponenten für ihre Wärmefestigkeit verwendet.

-

Phenolharze : Ideal für Hochtemperaturanwendungen wie Leistungsschalter.

-

Gummi und Verbundwerkstoffe : In Dichtungen, Dichtungen und großen Feldern aufgrund ihrer Haltbarkeit häufig.

Diese Materialien eignen sich aufgrund ihrer Viskositäts- und Aushärtungsanforderungen weniger für das Injektionsleisten.

Injektionsformteile können nur Thermoplastik verarbeiten.FALSCH

Während in erster Linie für die Thermoplastik verwendet wird, kann das Injektionsformen auch einige Thermosets und Silikonkautschuk mit speziellen Geräten verarbeiten.

Das Kompressionsformel ist auf einfache Formen begrenzt.WAHR

Kompressionsformen eignet sich für einfachere, größere Teile am besten, da komplexe Geometrien aufgrund des offenen Schimmelpilzprozesses eine Herausforderung sein können.

Was sind die Schritte in den Injektionsform- und Kompressionsprozessen?

Das Verständnis der Schritt-für-Schritt-Workflows jedes Prozesses ist der Schlüssel zum Wertschätzung ihrer Unterschiede und Anwendungen.

Spritzgussverfahren

-

Materialpräparation : Thermoplastische Pellets werden in einen Trichter eingespeist und in einem erhitzten Lauf geschmolzen.

-

Injektion : geschmolzenes Material wird unter hohem Druck in eine geschlossene Form injiziert (typischerweise 30.000 bis 40.000 psi).

-

Klemmen : Die Form ist geklemmt, um den Injektionskräften standzuhalten.

-

Kühlung : Das Material kühlt und verfestigt sich in der Form.

-

Auswurf : Der Teil wird mit Stiften oder Schiebereglern für komplexe Geometrien ausgeworfen.

- Schlüsselparameter : Einspritzdruck, Schimmelpilztemperatur, Kühlzeit, Klemmkraft ( Fictiv ).

Kompressionsformprozess

-

Ladung : Eine vor gemessene Menge Material wird in einen offenen Schimmelpilzhöhle gegeben.

-

Schließen : Die Form ist geschlossen, wobei Druck ausübt.

-

Heizung und Heilung : Die Wärme heilt das Material unter Druck.

-

Öffnen : Die Form wird geöffnet und das Teil entfernt.

-

Nachbearbeitung : Flash (überschüssiges Material) wird manuell oder über kryogenes Deklotieren zerschnitten.

- Schlüsselparameter : Formtemperatur, Aushärtungszeit, Druck.

Injection -Formteile erfordert weniger manuelle Eingriffe als Kompressionsformen.WAHR

Die Injektionsformung ist stark automatisiert, während das Kompressionsformen häufig manuelle Schritte wie die Platzierung von Materialien und Blitztrimmen umfasst.

Beide Prozesse können Teile mit dem gleichen Präzisionsniveau erzeugen.FALSCH

Injection-Formteile bietet im Allgemeinen eine höhere Präzision aufgrund der geschlossenen Form und der Hochdruckinjektion.

Was sind die Schlüsselfaktoren, die das Injektionsform- und Kompressionsformen beeinflussen?

Mehrere kritische Parameter beeinflussen die Qualität und Effizienz jedes Formprozesses.

Injektionsformfaktoren

-

Einspritzdruck 4 : Ein höherer Druck sorgt dafür, dass das Material komplizierte Schimmelpilzdetails ausfüllt, jedoch stärkere Formen erforderlich sind.

-

Schimmelpilztemperatur 5 : Beeinträchtigt die Kühlzeit und die Teilqualität; Zu heiß kann zu Warping führen.

-

Kühlzeit : Eine längere Kühlung sorgt für die Teilstabilität, verlangsamt jedoch die Produktion.

-

Klemmkraft : Muss ausreichen, um die Form während der Injektion geschlossen zu halten.

Kompressionsformfaktoren

- Schimmelpilztemperatur : kritisch für die Heilung von Thermosets; Zu niedrig kann zu einer unvollständigen Aushärtung führen.

-

Aushärtungszeit 6 : Längere Zeiten sorgen für die volle Aushärtung, verringern Sie jedoch die Produktionsgeschwindigkeit.

-

Druck : Muss einheitlich sein, um Mängel wie Lufttaschen oder unvollständige Füllung zu vermeiden.

Ein höherer Injektionsdruck verbessert die Teilqualität beim Injektionsform immer immer.FALSCH

Übermäßiger Druck kann Schimmelschäden oder Teilfehler wie Blitz verursachen.

Kompressionsformen erfordert eine präzise Temperaturregelung für Thermosets.WAHR

Die Temperatur beeinflusst direkt den Aushärtungsprozess und beeinflusst die Teilfestigkeit und Haltbarkeit.

Was sind die Anwendungen von Injektionsformen und Kompressionsformeln?

Jeder Formprozess ist für bestimmte Branchen und Produkttypen geeignet, die auf ihren Fähigkeiten basieren.

Injektionsformanwendungen

-

Branchen : Automobile (Dashboards, Stoßstangen), medizinische (chirurgische Werkzeuge), Konsumgüter (Küchenware), Elektronik.

-

Eigenschaften : Hochvolumige Produktion komplexer, präziser Teile mit feinen Details und dünnen Wänden ( abhängige Kunststoff ).

Kompressionsformanwendungen

- Branchen : Automobile (akustische Teile), Luft- und Raumfahrt, elektrische (Isolatoren), Gummiprodukte (Dichtungen).

- Merkmale : Niedrig bis mittlere Volumenproduktion von dauerhaften, einfacheren Teilen mit gleichmäßiger Dicke, wie z. B. große Paneele oder Dichtungen.

Injection -Formteile sind für große Teile ungeeignet.FALSCH

Während in der Regel für kleinere Teile verwendet wird, kann das Injektionsforming größere Komponenten erzeugen, obwohl es möglicherweise weniger effizient ist als das Kompressionsleisten.

Kompressionsformen ist ideal für die Produktion mit hoher Volumen.FALSCH

Kompressionsformteile haben langsamere Zykluszeiten, wodurch es für kleinere Produktionsläufe oder spezialisierte Materialien besser wird.

Was sind die Unterschiede zwischen Injektionsleisten und Kompressionsformen?

Ein direkter Vergleich zeigt die Stärken und Einschränkungen jedes Prozesses.

| Aspekt | Spritzguss | Formpressen |

|---|---|---|

| Werkzeugkosten | Hoch (komplexe Formen) | Niedriger (einfachere Formen) |

| Produktionsvolumen | Hoch (effizient für große Läufe) | Niedrig bis mittel (langsamere Zykluszeiten) |

| Teilkomplexität | Hoch (komplizierte Details, dünne Wände) | Niedrig bis mittel (einfachere Formen) |

| Materialverschwendung | Niedrig (genaue Materialverbrauch) | Höher (Blitz erfordert Trimmen) |

| Zykluszeit | Schnell (Sekunden bis Minuten) | Langsamer (Minuten pro Teil) |

| Materialkompatibilität | Thermoplastik, einige Thermosets | Thermosets, Gummi, Verbundwerkstoffe |

Vor- und Nachteile

-

Spritzguss:

- Vorteile : Schnelle Produktion, hohe Präzision, niedriger Abfall, geeignet für komplexe Teile.

- Nachteile : Hohe Werkzeugkosten, weniger geeignet für sehr große Teile oder Thermosets.

-

Formpressen:

- Vorteile : Niedrigere Werkzeugkosten, ideal für Thermosets und große Teile, kostengünstig für kleine Läufe.

- Nachteile : langsamere Produktion, höherer Abfall, beschränkt auf einfachere Formen.

Injection -Formteile sind immer teurer als Kompressionsformen.FALSCH

Während die Werkzeugkosten höher sind, wird die Injektionsformung für große Produktionsvolumina aufgrund schnellerer Zykluszeiten kostengünstiger.

Kompressionsformen können keine Teile mit feinen Details erzeugen.WAHR

Das offene Formprozess beschränkt die Fähigkeit, im Vergleich zu Injektionsformungen komplizierte Details zu erzielen.

Abschluss

Die Auswahl zwischen Injektionsformen und Kompressionsformen hängt von Faktoren wie Teilkomplexität, Produktionsvolumen, Materialtyp und Budget ab. Injektionsformteile sind ideal für hochvolumige, präzise und komplexe Teile, insbesondere bei Thermoplastik. Kompressionsformteile sind besser für einfachere, größere Teile oder bei der Verwendung von Thermosets, Gummi oder Verbundwerkstoffen, insbesondere in kleineren Produktionsläufen.

Betrachten Sie Folgendes bei der Entscheidung:

- Für komplizierte, hochvolumige Teile : Wählen Sie Injektionsleisten.

- Für große, einfache Teile oder Thermosets : Entscheiden Sie sich für Kompressionsformen.

- Für kosten sensible, kleine Läufe : Kompressionsformung kann wirtschaftlicher sein.

Durch das Verständnis dieser Unterschiede stellt Sie sicher, dass Sie den effizientesten und kostengünstigsten Prozess für Ihre Fertigungsbedürfnisse auswählen.

-

Entdecken Sie verschiedene Herstellungsprozesse, um fundierte Entscheidungen für Ihr Projekt zu treffen und ihre Stärken und Schwächen zu verstehen. ↩

-

Erforschen Sie die Vorteile von Injektionsformen, um seine Effizienz und Präzision bei der Herstellung komplexer Kunststoffteile zu verstehen. ↩

-

Erfahren Sie mehr über die Anwendungen von Kompressionsformeln, um zu sehen, wie es für größere Teile und spezifische Materialien kostengünstig sein kann. ↩

-

Das Verständnis des Einspritzdrucks ist entscheidend für die Optimierung des Schimmelpilzdesigns und die Gewährleistung der Produktqualität. Erkunden Sie diesen Link, um mehr zu erfahren. ↩

-

Die Schimmelpilztemperatur spielt eine wichtige Rolle bei der Aushärtung und Qualität von geformten Teilen. Entdecken Sie Einblicke in die effektive Verwaltung dieses Parameters. ↩

-

Die Aushärtungszeit ist für die Erzielung der gewünschten Eigenschaften in geformten Produkten unerlässlich. Erfahren Sie mehr über die Auswirkungen auf die Produktionseffizienz und -qualität. ↩