Haben Sie jemals vor Ihrem Projekt gestanden und sich gefragt, welches Formmaterial der Hitze standhält, ohne unter Druck zu reißen?

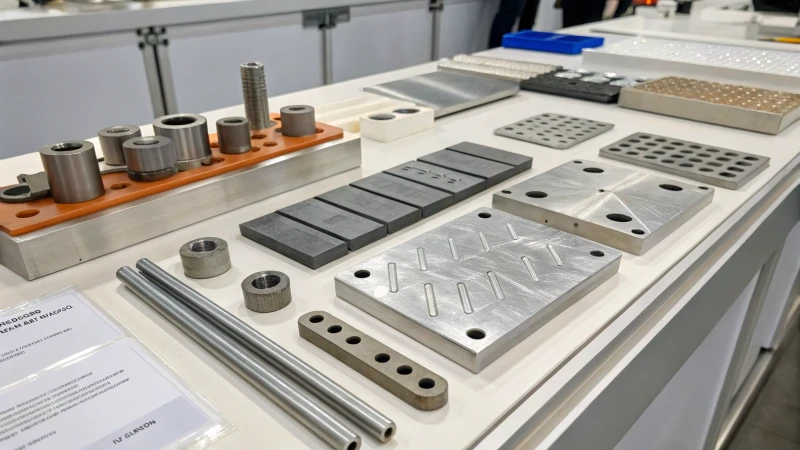

Ideale Werkstoffe für das Hochtemperatur-Spritzgießen sind unter anderem H13- und HMAX-Werkzeugstähle, Edelstahl, Hartmetall und Ultracur3D® RG3280, die eine ausgezeichnete Hitzebeständigkeit, Festigkeit und Haltbarkeit unter extremen Bedingungen bieten.

Ich erinnere mich noch gut an das erste Mal, als ich unter Zeitdruck ein Formmaterial für ein Projekt auswählen musste. Es war, als würde man vor einer riesigen Speisekarte stehen und keine Ahnung haben, was man bestellen sollte. Die Grundlagen dieser Materialien zu kennen ist wichtig, aber das Verständnis ihrer spezifischen Anwendungsbereiche kann den entscheidenden Unterschied machen. Schauen wir uns die einzelnen Materialien genauer an, damit Sie die beste Wahl für Ihre Formprojekte treffen können.

H13-Stahl eignet sich ideal für das Hochtemperatur-Spritzgießen.WAHR

H13-Stahl bietet hervorragende Hitzebeständigkeit und Langlebigkeit.

Ultracur3D® RG3280 ist für den Spritzguss nicht hitzebeständig.FALSCH

Ultracur3D® RG3280 ist für seine Hitzebeständigkeit bekannt.

- 1. Was zeichnet H13 Warmarbeitsstahl aus?

- 2. Wie verhält sich Edelstahl unter Hochtemperaturbedingungen?

- 3. Warum werden harte Legierungen für Hochleistungsformteile in Betracht gezogen?

- 4. Was zeichnet spezielle Hochtemperaturwerkstoffe aus?

- 5. Wie wählt man das richtige Formmaterial für die jeweilige Anwendung aus?

- 6. Abschluss

Was zeichnet H13 Warmarbeitsstahl aus?

Stellen Sie sich vor, Sie arbeiten mit einem Material, das Druck und Hitze standhält – wie ein verlässlicher Partner in der Werkstatt. Genau das bietet Ihnen H13-Stahl.

Der Warmarbeitsstahl H13 zeichnet sich durch seine hervorragende Verschleißfestigkeit, Hochtemperaturfestigkeit und Robustheit aus und ist ideal für Präzisionsformen und Druckguss. Er ist hochdruck- und thermisch beanspruchungsbeständig und somit eine zuverlässige Wahl für anspruchsvolle Anwendungen.

Einführung in den Warmarbeitsstahl H13

Lassen Sie mich Sie mitnehmen auf eine Reise in die Welt des H13-Stahls – einem unverzichtbaren Werkstoff in der Fertigungsindustrie¹ . Stellen Sie sich vor, Sie wären in meiner Lage und würden hochpräzise Kunststoff- und Druckgussformen konstruieren, wo jedes Detail zählt. Die Fähigkeit von H13, seine Festigkeit und Zähigkeit auch bei hohen Temperaturen beizubehalten, ist wie ein verlässlicher Partner, auf den man sich immer verlassen kann.

Hauptmerkmale:

- Verschleißfestigkeit: Stellen Sie sich vor, Sie könnten wiederholt Belastungen standhalten, ohne dass ein Kratzer entsteht. Genau das bietet H13 – es hält den unerbittlichen Anforderungen des Spritzgussverfahrens stand.

- Hochtemperaturbeständigkeit: Es ist wie ein Superhelden-Umhang, der auch bei extremer Hitze seine Form behält und so Langlebigkeit und Zuverlässigkeit verspricht.

- Robustheit: Man kann es sich wie Stahl vorstellen, der unter Druck nicht nachgibt – perfekt für anspruchsvolle industrielle Umgebungen.

Wie schneidet es im Vergleich zu anderen Formmaterialien ab?

| Material | Schlüsseleigenschaften | Ideale Verwendung |

|---|---|---|

| H13-Stahl | Verschleiß- und temperaturbeständig | Hochpräzise Formen |

| Edelstahl | Korrosions- und temperaturbeständig | Lebensmittel- und Medizinsande |

| Hartmetall | Hohe Härte und Verschleißfestigkeit | Präzisions-Spritzgussformen |

Die HMAX-Serie, insbesondere HMAX-4, bietet mittelgekohlten, ultrahochfesten Stahl mit luftgekühlter Aushärtung. Sie ist meine erste Wahl, wenn in extremen Formszenarien Höchstleistungen gefordert sind .

Eintauchen in Application Insights

Wenn ich Automobilteile oder Elektronikgehäuse fertige, ist H13 meine erste Wahl. Seine Beständigkeit gegenüber thermischer Belastung und Druck gibt mir die Gewissheit, dass es mich in kritischen Momenten nicht im Stich lässt. Diese Zuverlässigkeit macht es zu einem unverzichtbaren Werkstoff für Designer wie mich, die in der Großserienfertigung stets an die Grenzen gehen.

Was kommt als Nächstes bei Formmaterialien?

Produktionszeiten verkürzen möchten, ohne Kompromisse bei der Qualität einzugehen – ein Ziel, das ich stets verfolge.

H13-Stahl ist korrosionsbeständig.FALSCH

H13 ist bekannt für seine Verschleißfestigkeit und Hochtemperaturfestigkeit, nicht aber für seine Korrosionsbeständigkeit.

H13-Stahl ist hochdruckbeständig.WAHR

Dank seiner Zähigkeit hält H13 hohem Druck stand, ohne sich zu verformen.

Wie verhält sich Edelstahl unter Hochtemperaturbedingungen?

Haben Sie sich jemals gefragt, ob Edelstahl Hitze aushält? Lassen Sie uns seine Feuerbeständigkeit genauer unter die Lupe nehmen und sehen, wie er sich bei extremer Hitze verhält!

Edelstahl zeichnet sich durch seine Oxidationsbeständigkeit und strukturelle Integrität aus und ist daher ideal für hohe Temperaturen geeignet. Unterschiedliche Sorten weisen unterschiedliche Temperaturgrenzen und Anwendungsbereiche auf, weshalb die Auswahl der passenden Sorte für optimale Leistung entscheidend ist.

Eigenschaften von Edelstahl bei hohen Temperaturen

In meiner langjährigen Erfahrung als Formenbauer habe ich gelernt, dass die Wahl des richtigen Materials wie die Wahl des richtigen Partners ist: Es muss dem Druck standhalten, kühl bleiben und in jeder Situation zuverlässig sein. Edelstahl 5 erfüllt diese Anforderungen in Hochtemperaturumgebungen oft perfekt, da er sowohl hitze- als auch korrosionsbeständig ist. Stellen Sie sich vor, Sie arbeiten in einer Küche, in der all Ihre Werkzeuge dem Brennen mühelos standhalten – genau das bietet Ihnen Edelstahl!

Oxidationsbeständigkeit

Ein denkwürdiges Projekt war die Fertigung von Bauteilen für eine Chemieanlage. Die größte Herausforderung? Die Langlebigkeit trotz ständiger Einwirkung hoher Temperaturen zu gewährleisten. Die Oxidationsbeständigkeit von Edelstahl erwies sich als entscheidend, da sie die Oberflächenbeschaffenheit bewahrte und die Bildung von Zunder verhinderte, die andernfalls die Lebensdauer der Materialien verkürzt hätte.

Hochtemperatur-Sorten

-

Austenitische Edelstähle

- Werkstoffe wie 304 und 316 wurden aufgrund ihrer hohen Temperaturbeständigkeit und Rostbeständigkeit oft zu meinen bevorzugten Materialien. Ob für lebensmittelechte Behälter oder Anlagen zur chemischen Verarbeitung – auf diese Werkstoffe konnte man sich stets verlassen.

- Sie bewältigen üblicherweise Temperaturen bis zu 870°C (1600°F).

-

Ferritische Edelstähle

- Aufgrund ihrer ausgezeichneten Oxidationsbeständigkeit erwiesen sie sich meiner Meinung nach als perfekt geeignet für Abgasanlagen von Kraftfahrzeugen und Industrieöfen – Bereiche, in denen man auf absolute Belastbarkeit angewiesen ist.

- Diese Stähle vertragen problemlos Temperaturen bis zu 750°C (1382°F).

-

Martensitische Edelstähle

- Bei Arbeiten an Turbinenschaufeln oder hochfesten Wellen schätzte ich deren moderate Korrosionsbeständigkeit in Verbindung mit verbesserter Hitzebeständigkeit.

- Sie erreichen typischerweise eine Maximaltemperatur von etwa 650°C (1202°F).

Anwendungen in Hochtemperaturumgebungen

Die Vielseitigkeit von Edelstahl in Hochtemperaturanwendungen erstreckt sich über verschiedene Branchen und hat sich im Laufe der Jahre in vielen Projekten als unschätzbar wertvoll erwiesen:

| Industrie | Anwendung |

|---|---|

| Stromerzeugung | Wärmetauscher, Kesselrohre |

| Luft- und Raumfahrt | Komponenten eines Strahltriebwerks |

| Automobil | Abgasanlagen |

| Chemische Verarbeitung | Reaktoren, hitzebeständige Förderbänder |

Die Kunst besteht darin, die richtige Güteklasse auf die jeweiligen Einsatzbedingungen abzustimmen, genau wie bei der Suche nach dem richtigen Werkzeug für eine bestimmte Aufgabe.

Herausforderungen bei erhöhten Temperaturen

Obwohl Edelstahl in vielerlei Hinsicht hervorragend ist, bin ich dabei auf einige Schwierigkeiten gestoßen. Längere Hitzeeinwirkung kann zu Problemen wie Karbidausscheidungen führen – was den Korrosionsschutz beeinträchtigt – und zu Phasenänderungen, die Versprödung verursachen können. Ich habe gelernt, dass die Verwendung von Edelstahlsorten mit stabilisierenden Elementen wie Titan oder Niob diese Risiken mindern kann.

Vergleich mit anderen Materialien

Beim Vergleich von Formmaterialien für das Hochtemperatur-Spritzgießen konkurriert Edelstahl häufig mit anderen Optionen wie:

- Warmarbeitsstahl (z. B. H13)

- Harte Legierungen

- Spezielle Hochtemperaturwerkstoffe

Jedes Material hat seine Vorteile. Während Edelstahl 6 durch seine Korrosionsbeständigkeit besticht, bieten Alternativen wie Warmarbeitsstahl unter Umständen eine höhere Verschleißfestigkeit oder Wärmeleitfähigkeit. Ich habe festgestellt, dass die Abwägung dieser Faktoren entsprechend den spezifischen Projektanforderungen entscheidend für den Erfolg ist.

Austenitische Edelstähle sind bis zu 870°C temperaturbeständig.WAHR

Edelstahlsorten wie 304 und 316 vertragen Temperaturen bis zu 870°C.

Martensitische Stähle werden für lebensmittelgeeignete Behälter verwendet.FALSCH

Martensitische Stähle werden für Turbinenschaufeln verwendet, nicht für Lebensmittelbehälter.

Warum werden harte Legierungen für Hochleistungsformteile in Betracht gezogen?

Haben Sie sich jemals gefragt, warum manche Formen länger halten und unter Druck besser funktionieren? Das Geheimnis liegt in den Materialien, aus denen sie hergestellt sind.

Harte Legierungen eignen sich aufgrund ihrer Verschleißfestigkeit und Zähigkeit ideal für Hochleistungsformteile, da sie die Lebensdauer und Präzision der Formen verbessern, was für die Luft- und Raumfahrt sowie die Elektronik von entscheidender Bedeutung ist.

Ich erinnere mich noch gut an das erste Mal, als ich bei meiner Arbeit im Formenbau auf Hartmetalle stieß. Es war, als hätte ich einen verborgenen Schatz in der Welt der Werkstoffe entdeckt. Hartmetalle, mit ihrer Mischung aus Metallen wie Wolfram und Kobalt, sind wahre Kraftpakete in Sachen Langlebigkeit und Präzision. Ihre Verschleißfestigkeit hat sich für mich als unschätzbar wertvoll erwiesen, insbesondere unter Hochtemperaturbedingungen, wo höchste Präzision unerlässlich ist.

Überlegene Materialeigenschaften

Harte Legierungen, bestehend aus Metallen wie Wolfram und Kobalt in Verbindung mit Bindemitteln, weisen eine unübertroffene Verschleißfestigkeit <sup>7 </sup> und Härte auf. Diese Eigenschaften gewährleisten Langlebigkeit und Präzision in Formen, insbesondere unter Hochtemperaturbedingungen. Dadurch eignen sie sich ideal für Präzisionsspritzgussformen 8 </sup>, die in anspruchsvollen Branchen wie der Luft- und Raumfahrt eingesetzt werden.

| Eigentum | Nutzen |

|---|---|

| Verschleißfestigkeit | Verlängert die Lebensdauer von Schimmelpilzen |

| Hohe Härte | Gewährleistet Präzision |

| Zähigkeit | Hält Belastungen stand |

Stellen Sie sich vor, Sie fertigen Formen, die über lange Zeit und extremen Temperaturen standhalten. Hartmetalle leisten genau das. Sie gewährleisten, dass die Formen selbst unter anspruchsvollen Bedingungen so präzise bleiben wie am ersten Tag. Dies ist entscheidend für Branchen wie die Luft- und Raumfahrt, wo jedes Detail zählt.

Anwendungen im Hochleistungsspritzguss

Meiner Erfahrung nach ist die Luft- und Raumfahrtindustrie stark auf diese Werkstoffe angewiesen, da die Präzision jedes einzelnen Bauteils nicht beeinträchtigt werden darf. Sie gewährleisten, dass Formen ihre Form und Effizienz auch unter wiederholten Temperaturzyklen beibehalten. Auch die Elektronikindustrie nutzt diese Legierungen zur Herstellung komplexer Bauteile, die exakte Spezifikationen für eine einwandfreie Funktion erfordern.

Kosten versus Leistung

Die Investition in Hartmetalle mag zunächst hoch erscheinen, doch meiner Erfahrung nach lohnt sie sich. Die langfristigen Vorteile rechtfertigen oft die Kosten. Ihre Langlebigkeit führt zu weniger Austausch und geringeren Wartungskosten und erweist sich somit als kluge Investition.

Alternative Materialien zum Vergleich

Bei der Betrachtung von Alternativen wie H13-Stahl oder Edelstahl ist mir aufgefallen, dass diese zwar gewisse Vorteile bieten, aber nicht die extreme Härte von Hartmetallen erreichen. Beispielsweise Edelstahl 11 zwar sehr korrosionsbeständig, erfüllt aber nicht ganz die Verschleißfestigkeit, die für manche Hochleistungsanwendungen erforderlich ist.

Durch den Einsatz von Hartlegierungen in Hochleistungsformverfahren konnte ich deutliche Verbesserungen hinsichtlich Effizienz und Produktzuverlässigkeit feststellen. Dies zeigt sich besonders deutlich bei Formen, die hohen Belastungen ausgesetzt sind, und gewährleistet so Konsistenz und Qualität über den gesamten Produktionszyklus hinweg.

Jacky, eine Designerkollegin aus Kanada, würde es sicher begrüßen, wie diese Erkenntnisse dazu beitragen, die Großserienproduktion zu optimieren, ohne dabei Abstriche bei Qualität oder Leistung zu machen. Es geht darum, fundierte Entscheidungen zu treffen, die Kosten und langfristige Vorteile in Einklang bringen.

Harte Legierungen eignen sich ideal für Formen in der Luft- und Raumfahrt.WAHR

Ihre Verschleißfestigkeit und Härte gewährleisten Präzision unter thermischen Zyklen.

Edelstahl erreicht die Härte von Hartlegierungen.FALSCH

Edelstahl ist weniger hart und legt den Fokus eher auf Korrosionsbeständigkeit als auf Verschleißfestigkeit.

Was zeichnet spezielle Hochtemperaturwerkstoffe aus?

Haben Sie sich jemals gefragt, warum manche Materialien der extremen Hitze industrieller Anwendungen mühelos standhalten?

Spezielle Hochtemperaturwerkstoffe wie H13-Stahl und Hartlegierungen zeichnen sich durch ihre Formbeständigkeit, Festigkeit, Verschleiß- und Korrosionsbeständigkeit sowie Hitzebeständigkeit aus, wodurch sie für industrielle Anwendungen unverzichtbar sind.

Außergewöhnliche thermische Stabilität

Ich erinnere mich noch gut an meine erste Begegnung mit H13-Stahl bei einem Projekt zur Herstellung von Druckgussformen. Ich war erstaunt, wie formstabil er selbst unter starker Hitzeeinwirkung blieb. Dieses Material ist sozusagen der stille Held der Fertigung, der dafür sorgt, dass Formen auch bei hohen Temperaturen formbeständig und fest bleiben. Spezielle Hochtemperaturwerkstoffe wie H13-Stahl strukturelle Integrität selbst zu bewahren .

Überlegene Verschleißfestigkeit

Haben Sie schon einmal einem Schmied bei der Arbeit zugesehen, wie er Metall immer wieder in Form hämmert? Genau diese Verschleißfestigkeit bietet die HMAX-Serie . Diese Werkstoffe sind die Schwerlastträger der Industrie, entwickelt, um der wiederholten Belastung beim Warmschmieden oder Strangpressen standzuhalten. Eine genauere Betrachtung dieser Werkstoffe zeigt, warum sie in anspruchsvollen Branchen unverzichtbar sind. Werkstoffe wie die HMAX-Serie bieten eine außergewöhnliche Verschleißfestigkeit. Diese Eigenschaft ist entscheidend in Anwendungen mit wiederholter mechanischer Belastung, wie beispielsweise beim Warmschmieden oder Strangpressen.

| Material | Anwendung | Eigenschaften |

|---|---|---|

| H13-Stahl | Druckguss, Kunststoffformen | Gute Verschleißfestigkeit, hohe Temperaturfestigkeit |

| HMAX-Serie | Warmumformung, Extrusion | Hohe thermische Festigkeit, Rothärte |

| Edelstahl | Spritzgussformen, Gummiformen | Korrosionsbeständigkeit, Hochtemperaturstabilität |

Korrosionsbeständigkeit

Ich war schon immer fasziniert davon, wie Edelstahl selbst unter härtesten Bedingungen rostfrei bleibt. Er ist oft meine erste Wahl, wenn ich sowohl Hitzebeständigkeit als auch Korrosionsbeständigkeit benötige, insbesondere in Bereichen wie der Lebensmittel- und Medizintechnik, wo Hygiene oberste Priorität hat. Edelstahl wird häufig in Umgebungen eingesetzt, die hohe Temperaturen und Korrosionsbeständigkeit erfordern. In Branchen wie der Lebensmittel- und Medizintechnik ist diese doppelte Eigenschaft von unschätzbarem Wert.

Fortgeschrittene Zusammensetzungen und Anwendungen

Dann gibt es noch Ultracur3D® RG3280 , ein keramikgefülltes Harz mit unglaublicher Steifigkeit und Hitzebeständigkeit. Stellen Sie sich vor, Sie könnten 3D-Formen drucken, die Temperaturen von über 280 °C standhalten! Dieses Material revolutioniert das Rapid Prototyping, indem es Produktionszeit und -kosten drastisch reduziert und gleichzeitig höchste Ansprüche an Festigkeit und Wärmeverformbarkeit erfüllt. Seine Fähigkeit, Temperaturen von über 280 °C zu widerstehen, macht es im Rapid Prototyping besonders attraktiv.

Zum Schluss noch ein Wort zu Hartmetall. Hergestellt aus Metallpulvern wie Wolfram und Kobalt, zeichnet sich dieses Material durch seine extreme Zähigkeit bei hohen Temperaturen aus. Es ist unverzichtbar für Präzisionsspritzgussformen in Branchen wie der Luft- und Raumfahrt sowie der Elektronik – Bereiche, in denen jedes Detail zählt. Bei der Wahl des richtigen Materials geht es nicht nur darum, den aktuellen Bedarf zu decken, sondern auch darum, zukünftige Anforderungen zu antizipieren und Langlebigkeit sowie optimale Leistung der Form zu gewährleisten.

Das Verständnis dieser Eigenschaften ermöglicht es Ingenieuren wie mir, Materialien auszuwählen, die in anspruchsvollen Umgebungen nicht nur die Leistungserwartungen erfüllen, sondern übertreffen.

H13-Stahl behält seine Festigkeit auch bei hohen Temperaturen.WAHR

Der Stahl H13 ist für seine strukturelle Integrität bei erhöhten Temperaturen bekannt.

Ultracur3D® RG3280 hält Temperaturen über 300℃ stand.FALSCH

Ultracur3D® RG3280 hält Temperaturen über 280℃ stand, nicht 300℃.

Wie wählt man das richtige Formmaterial für die jeweilige Anwendung aus?

Haben Sie sich jemals gefragt, welches Formmaterial Sie für ein Projekt wählen sollen? Es ist eine Entscheidung, die über den Erfolg oder Misserfolg Ihres Produkts entscheiden kann.

Wählen Sie das Formmaterial anhand der Anwendungsanforderungen wie Temperatur-, Korrosions- und Verschleißbeständigkeit. Zur Auswahl stehen Werkzeugstähle, Edelstahl, Legierungen und Kunststoffe, wodurch Langlebigkeit und Kosteneffizienz optimiert werden.

Bewertung der Bewerbungsanforderungen

Bei der Auswahl eines Formmaterials sollten Sie zunächst die spezifischen Anforderungen Ihrer Anwendung berücksichtigen. Wenn Ihr Prozess beispielsweise das Hochtemperatur-Spritzgießen<sup> 14</sup> , sind Werkstoffe wie H13-Stahl oder die HMAX-Serie aufgrund ihrer außergewöhnlichen thermischen Stabilität und Verschleißfestigkeit ideal.

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| H13-Stahl | Hohe Temperatur- und Verschleißbeständigkeit | Automobilteile, Gehäuse für elektronische Produkte |

| HMAX-Serie | Extrem hohe Festigkeit, luftgekühlte Härtung | Kupferlegierungs-Druckguss, Warmumformung |

Anforderungen an die Korrosionsbeständigkeit

In Branchen wie der Lebensmittel-, Medizin- oder Chemieindustrie, in denen Korrosion ein Problem darstellt, Edelstahl 15 eine ausgezeichnete Wahl. Seine Beständigkeit in korrosiven Umgebungen macht ihn ideal für Formen in diesen anspruchsvollen Sektoren.

Verschleißfestigkeit und Haltbarkeit

Für Anwendungen, die hohe Verschleißfestigkeit und Härte erfordern, empfiehlt sich der Einsatz von Hartmetallen. Diese Werkstoffe sind zwar kostspielig, bieten aber unübertroffene Langlebigkeit und Leistungsfähigkeit, insbesondere in der Luft- und Raumfahrt sowie in der High-End-Elektronik.

Spezialisierte Hochtemperaturlösungen

Wenn ein schneller Durchsatz und spezifische Formeigenschaften erforderlich sind, Ultracur3D® RG3280 , ein mit Keramik gefülltes Harz, eine hohe Steifigkeit und Hitzebeständigkeit und eignet sich daher für schnelle Fertigungszyklen.

Kosten-Leistungs-Abwägungen

Letztendlich ist ein ausgewogenes Verhältnis zwischen Kosten und Leistung entscheidend. Hartmetallwerkstoffe bieten zwar eine überlegene Haltbarkeit, sind aber teurer. Berücksichtigen Sie Ihr Produktionsvolumen und Ihr Budget, um eine fundierte Entscheidung zu treffen .

Indem Sie diese Faktoren verstehen und sie mit den Anforderungen Ihrer Anwendung in Einklang bringen, können Sie das am besten geeignete Formmaterial auswählen, das sowohl die technischen als auch die wirtschaftlichen Anforderungen effizient erfüllt. Nutzen Sie weitere Ressourcen, um Ihr Wissen zu diesem Thema zu vertiefen und Ihren Entscheidungsprozess bei der Auswahl des Formmaterials zu optimieren.

H13-Stahl ist ideal für Hochtemperaturanwendungen.WAHR

H13-Stahl bietet außergewöhnliche thermische Stabilität und Verschleißfestigkeit.

Edelstahl ist für korrosive Umgebungen ungeeignet.FALSCH

Edelstahl ist in korrosiven Umgebungen äußerst beständig.

Abschluss

Für das Hochtemperatur-Spritzgießen werden Werkstoffe wie H13-Stahl, HMAX-Stahl, Edelstahl, Hartlegierungen und Ultracur3D® RG3280 benötigt, um in anspruchsvollen Anwendungen Haltbarkeit, Verschleißfestigkeit und thermische Stabilität zu gewährleisten.

-

Gewinnen Sie Einblicke in die vielfältigen Einsatzmöglichkeiten von H13-Stahl in der Fertigungsindustrie. ↩

-

Verstehen Sie die Eigenschaften, die die HMAX-Serie von anderen Werkzeugstählen unterscheiden. ↩

-

Erfahren Sie, warum H13 bei der Herstellung von Formen mit hoher Nachfrage so wichtig ist. ↩

-

Erfahren Sie, wie neue Materialien die Formenherstellungsprozesse verändern. ↩

-

Dieser Link befasst sich eingehend mit den intrinsischen Eigenschaften von Edelstahl, die zu seiner Hochtemperaturleistung beitragen, und bietet wertvolle Einblicke. ↩

-

Dieser Vergleich verdeutlicht die Vor- und Nachteile der Verwendung von Edelstahl gegenüber anderen Hochtemperatur-Formmaterialien. ↩

-

Erfahren Sie, wie die Verschleißfestigkeit harter Legierungen die Lebensdauer von Formen verlängert und die Produktionseffizienz steigert. ↩

-

Erfahren Sie, warum Präzision in der Luft- und Raumfahrt von entscheidender Bedeutung ist und welchen Beitrag harte Legierungen leisten. ↩

-

Verstehen Sie, wie harte Legierungen komplexe Konstruktionen im Elektroniksektor ermöglichen. ↩

-

Erfahren Sie, wie Investitionen in Hartlegierungen trotz hoher Anfangsinvestitionen die langfristigen Kosten senken können. ↩

-

Vergleichen Sie Edelstahl mit Hartmetallen, um geeignete Anwendungsbereiche für jedes Material zu ermitteln. ↩

-

Erfahren Sie, wie diese Materialien auch unter extremen Hitzebedingungen ihre Form behalten. ↩

-

Entdecken Sie die doppelten Vorteile von Edelstahl in anspruchsvollen Umgebungen. ↩

-

Erforschen Sie das Hochtemperatur-Spritzgießen, um die Materialanforderungen hinsichtlich thermischer Stabilität und Verschleißfestigkeit zu verstehen. ↩

-

Erfahren Sie, warum Edelstahl in Umgebungen, die Korrosionsbeständigkeit erfordern, bevorzugt wird. ↩

-

Entdecken Sie die Vorteile der Verwendung von Hartmetallwerkstoffen für verbesserte Haltbarkeit und Leistungsfähigkeit. ↩