Das Gestalten einer wundervollen Kreation aus Plastik – eine Aufgabe, die genauso viel Sorgfalt erfordert wie das Zeichnen eines Bildes.

Die ideale Temperatur zum Formen von Kunststoffen variiert je nach Kunststoffart. Thermoplaste benötigen typischerweise Temperaturen zwischen 180 °C und 250 °C, während Duroplaste 200 °C bis 280 °C erfordern. Faktoren wie Kunststoffart, Formmaterial und Umgebungsbedingungen beeinflussen diese Einstellungen.

Sie haben nun einen schnellen Überblick über die benötigten Temperaturen. Die Kenntnis der Details jedes einzelnen Elements wird Ihre Herangehensweise an die Kunststoffverarbeitung verändern. Lassen Sie uns tiefer in die Welt der Temperaturen eintauchen und beobachten, wie jedes Detail Ihre Arbeit beeinflussen kann.

Thermoplaste werden bei 180°C bis 250°C geformt.WAHR

Thermoplaste erweichen unter Hitzeeinwirkung und werden bei diesen Temperaturen formbar.

- 1. Worin unterscheiden sich Thermoplaste und Duroplaste hinsichtlich der Formgebungstemperatur?

- 2. Welche Faktoren beeinflussen die optimale Temperatur für das Kunststoffspritzgießen?

- 3. Warum ist das Formmaterial für die Bestimmung der Formtemperatur wichtig?

- 4. Wie beeinflusst die Produktionsumgebung die Temperaturen beim Kunststoffspritzguss?

- 5. Abschluss

Worin unterscheiden sich Thermoplaste und Duroplaste hinsichtlich der Formgebungstemperatur?

Die Kenntnis der Unterschiede bei den Formgebungstemperaturen für Thermoplaste und Duroplaste ist sehr wichtig für die schnelle Herstellung qualitativ hochwertiger Produkte.

Thermoplaste werden typischerweise bei 180°C bis 250°C geformt, während duroplastische Kunststoffe höhere Temperaturen, in der Regel zwischen 200°C und 280°C, benötigen, um richtig auszuhärten und zu erhärten.

Die Wissenschaft hinter den Formtemperaturen

Duroplaste weisen unterschiedliche Eigenschaften auf, die ihre Formgebungstemperaturen bestimmen. Thermoplaste erweichen beim Erhitzen und lassen sich umformen, wodurch sie vielseitig einsetzbar sind. Aufgrund ihrer niedrigeren Schmelzpunkte liegen ihre Formgebungstemperaturen in der Regel zwischen 180 °C und 250 °C. Dieser Temperaturbereich ermöglicht die effiziente Verarbeitung von Thermoplasten wie Polyethylen (PE) und Polypropylen (PP) und gewährleistet so eine hohe Produktivität ohne Beeinträchtigung der Materialeigenschaften.

Im Gegensatz dazu erfahren Duroplaste beim Erhitzen eine chemische Veränderung und bilden eine starre Struktur, die nicht mehr umgeformt werden kann. Dieser Prozess erfordert einen höheren Temperaturbereich von 200 °C bis 280 °C, um eine vollständige Aushärtung zu gewährleisten. Beispielsweise benötigen Phenolharze und Aminoharze diese erhöhten Temperaturen, um ihren endgültigen, ausgehärteten Zustand zu erreichen.

| Kunststofftyp | Formtemperaturbereich |

|---|---|

| Thermoplaste | 180 °C – 250 °C |

| Duroplastische Kunststoffe | 200 °C – 280 °C |

Faktoren, die die Formgebungstemperatur beeinflussen

Mehrere Faktoren beeinflussen die optimale Formgebungstemperatur für beide Kunststoffarten. Dazu gehören:

- Materialeigenschaften : Jede Kunststoffart hat einen einzigartigen Schmelzpunkt und eine einzigartige thermische Stabilität.

- Formmaterial : Formen aus Materialien mit hoher Wärmeleitfähigkeit können Wärme effektiver ableiten und so die Produktivität steigern.

- Umgebungsbedingungen : Temperatur und Luftfeuchtigkeit in der Produktionsumgebung können Einfluss darauf haben, wie die Wärme während des Formgebungsprozesses geregelt wird.

Praktische Anwendungen

Die Kenntnis der richtigen Formgebungstemperatur für jeden Kunststofftyp ist in der Fertigung unerlässlich. Beispielsweise Polystyrol 2 , das in Haushaltsartikeln verwendet wird, von einer moderaten Formgebungstemperatur von 40 °C bis 70 °C, da diese ein optimales Verhältnis zwischen Abkühlgeschwindigkeit und Oberflächengüte gewährleistet.

Umgekehrt erfordern hochviskose Kunststoffe wie Polycarbonat (PC) höhere Formtemperaturen, um geringere innere Spannungen und eine höhere Maßgenauigkeit zu gewährleisten. Die Anpassung der Formtemperatur an diese Anforderungen sichert die Herstellung hochwertiger Kunststoffteile.

Durch das Verständnis dieser entscheidenden Unterschiede bei den Temperaturanforderungen können die Hersteller ihre Prozesse optimieren, was zu effizienten Produktionszyklen und einer überlegenen Produktqualität führt.

Thermoplaste werden bei 180°C bis 250°C geformt.WAHR

Thermoplaste nehmen in diesem Temperaturbereich Formen an, weil sie niedrigere Schmelzpunkte haben.

Duroplaste können nach dem Aushärten umgeformt werden.FALSCH

Nach dem Aushärten nehmen duroplastische Kunststoffe eine feste Form an, die nicht mehr verändert werden kann.

Welche Faktoren beeinflussen die optimale Temperatur für das Kunststoffspritzgießen?

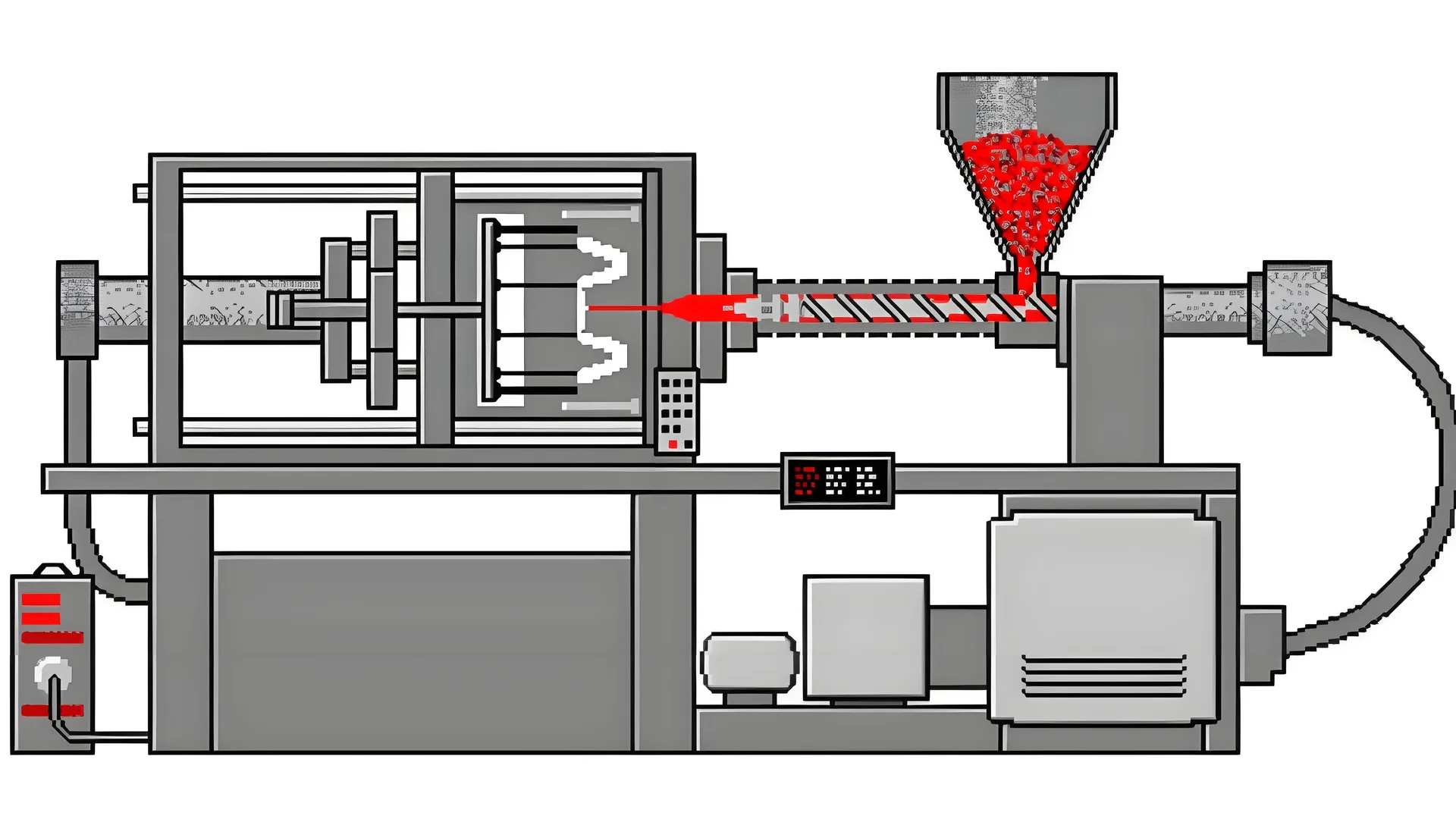

Wärme spielt eine entscheidende Rolle für die Qualität von Formteilen aus Kunststoff. Es ist wichtig, die Einflussfaktoren zu verstehen.

Die optimale Temperatur für die Kunststoffverarbeitung hängt von der Kunststoffart, dem Werkzeugmaterial und der Produktionsumgebung ab. Thermoplaste benötigen in der Regel Temperaturen zwischen 180 °C und 250 °C, Duroplaste hingegen zwischen 200 °C und 280 °C. Faktoren wie Werkzeugkonstruktion und Umgebungsbedingungen spielen ebenfalls eine entscheidende Rolle bei der Bestimmung der idealen Temperatur.

Kunststoffarten und ihre Eigenschaften verstehen

Verschiedene Kunststoffarten weisen unterschiedliche Eigenschaften auf, die die Formgebungstemperaturen maßgeblich beeinflussen. Thermoplaste wie Polyethylen und Polypropylen benötigen beispielsweise typischerweise niedrigere Temperaturen zwischen 180 °C und 250 °C. Dies ist auf ihre niedrigeren Schmelzpunkte und ihre höhere thermische Stabilität zurückzuführen. Duroplaste wie Polycarbonat und Phenolharze hingegen erfordern höhere Temperaturen zwischen 200 °C und 280 °C für eine optimale Aushärtung.

| Kunststofftyp | Typischer Temperaturbereich |

|---|---|

| Thermoplaste | 180 °C – 250 °C |

| Duroplastisch | 200 °C – 280 °C |

Darüber hinaus die Wahl des spezifischen Kunststoffs 3 aufgrund seiner einzigartigen Eigenschaften, wie Viskosität und Kristallinität, die Formgebungstemperatur. Beispielsweise benötigen hochviskose Kunststoffe wie Polycarbonat höhere Temperaturen, um eine ausreichende Fließfähigkeit zu gewährleisten und innere Spannungen zu reduzieren.

Die Rolle von Formmaterial und -struktur

Material und Struktur der Form sind entscheidend für die optimale Formtemperatur. Formen aus Materialien mit hoher Wärmeleitfähigkeit leiten Wärme effizienter ab und steigern so die Produktivität. Auch die Formstruktur beeinflusst die Hitzebeständigkeit; größere Formen benötigen unter Umständen eine verstärkte Konstruktion, um Verformungen zu vermeiden.

Eine Untersuchung der Formmaterialien 4 zeigt, dass Metalle wie Aluminium oder Stahl aufgrund ihrer überlegenen Hitzebeständigkeit und Haltbarkeit häufig verwendet werden, wodurch eine gleichbleibende Formqualität über verschiedene Temperaturen hinweg gewährleistet wird.

Auswirkungen der Produktionsumgebung

Die Umgebungsbedingungen beim Kunststoffspritzguss können die optimalen Temperatureinstellungen beeinflussen. Hohe Umgebungstemperaturen oder Luftfeuchtigkeit können den Arbeitstemperaturbereich der Formen einschränken. Beispielsweise kann übermäßige Luftfeuchtigkeit zu Kondensation an der Formoberfläche führen und die Qualität des Endprodukts beeinträchtigen.

Daher ist die Kontrolle der Umgebungsvariablen unerlässlich, um optimale Formgebungsbedingungen aufrechtzuerhalten und die gewünschte Produktqualität zu erreichen.

Teilequalität und Produktivität in Einklang bringen

In der Praxis ist es entscheidend, das richtige Verhältnis zwischen Teilequalität und Produktivität zu finden. Niedrigere Werkzeugtemperaturen beschleunigen die Abkühlprozesse und steigern so die Produktivität, können aber die Oberflächenqualität beeinträchtigen. Höhere Temperaturen hingegen verbessern die Oberflächengüte und die Dimensionsstabilität, können aber die Produktionsgeschwindigkeit verringern.

Eine umfassende Analyse fünf Faktoren ermöglicht es den Herstellern, die Temperatureinstellungen feinabzustimmen, um ein optimales Gleichgewicht zu erreichen und so eine hohe Ausgabequalität ohne Einbußen bei der Effizienz zu gewährleisten.

Thermoplaste benötigen zum Formen eine Temperatur von 200°C bis 250°C.FALSCH

Thermoplaste benötigen Temperaturen zwischen 180°C und 250°C, da sie niedrigere Schmelztemperaturen aufweisen.

Das Formmaterial beeinflusst die optimale Temperatur für den Formgebungsprozess.WAHR

Materialien mit hoher Wärmeleitfähigkeit transportieren Wärme effizient.

Warum ist das Formmaterial für die Bestimmung der Formtemperatur wichtig?

Die Wahl des Formmaterials hat einen großen Einfluss auf die für eine erfolgreiche Kunststoffformung notwendige Temperatur. Dies wiederum beeinflusst die Produktqualität und die Produktionsgeschwindigkeit.

Das Formmaterial bestimmt die Wärmeübertragungsrate und die strukturelle Stabilität bei hohen Temperaturen. Materialien mit hoher Wärmeleitfähigkeit verkürzen die Zykluszeit und steigern die Produktivität, während ungeeignete Materialien zu Verformungen und Defekten führen können.

Die Rolle der Wärmeleitfähigkeit

Die Wärmeleitfähigkeit ist eine wichtige Eigenschaft von Formmaterialien, die die Temperatur während des Formprozesses beeinflusst. Kupferlegierungen und Aluminium ermöglichen eine schnelle Wärmeabfuhr, was die Zykluszeiten verkürzt. Dies steigert die Produktivität und Teilequalität erheblich, da die Temperatur im gesamten Formwerkzeug gleichmäßig verteilt bleibt.

Andererseits benötigen Werkstoffe wie Edelstahl mit geringer Wärmeleitfähigkeit mehr Zeit zum Abkühlen, was die Effizienz verringert. Dennoch bieten sie oft eine höhere Festigkeit und Rostbeständigkeit, weshalb sie trotz möglicherweise längerer Zyklen für bestimmte Anwendungen gut geeignet sind.

| Material | Wärmeleitfähigkeit (W/m·K) | Hauptmerkmale |

|---|---|---|

| Kupferlegierungen | 200-400 | Hohe Leitfähigkeit, stark |

| Aluminium | 150-250 | Leichtgewicht, mittlere Festigkeit |

| Edelstahl | 15-25 | Rostbeständig, langlebig |

Auswirkungen auf die strukturelle Integrität

Formmaterialien müssen Hitze und Druck standhalten, ohne sich zu verformen. Materialien mit hoher Hitzebeständigkeit behalten ihre Form auch bei Hitze. Berylliumkupferformen zeichnen sich durch eine hervorragende Wärmeleitfähigkeit und Festigkeit aus und eignen sich daher für große oder komplexe Konstruktionen, die sich bei Hitze ausdehnen können.

Schwächere Werkstoffe könnten sich bei häufigem Erhitzen und Abkühlen verbiegen oder brechen, was zu Fehlern an den Formteilen führen kann.

Überlegungen zur Wahl des Formmaterials

Bei der Auswahl von Formmaterialien sollten Sie Folgendes beachten:

- Die Art des verwendeten Kunststoffs: Unterschiedliche Kunststoffe benötigen unterschiedliche Wärmemengen ( Wärmebedarf von Kunststoffen 6 ).

- Formgestaltung: Komplizierte Formen erfordern möglicherweise stärkere Materialien, um ein Verbiegen zu verhindern.

- Kosten: Hochwertige Materialien wie Berylliumkupfer sind zwar teurer, können aber auf lange Sicht Kosten sparen, da sie effizienter sind und weniger Fehler verursachen.

Bei der Wahl des Formmaterials müssen Kosten, Effizienz und Qualität in Einklang gebracht werden. Die Kenntnis dieser Faktoren kann zu besseren Entscheidungen und Ergebnissen beim Kunststoffspritzguss führen.

Kupferlegierungen verkürzen die Zykluszeit aufgrund ihrer hohen Leitfähigkeit.WAHR

Kupferlegierungen besitzen eine hohe Wärmeleitfähigkeit, was die Wärmeabfuhr verbessert.

Edelstahlformen benötigen kürzere Abkühlzeiten als Aluminiumformen.FALSCH

Edelstahl leitet Wärme weniger effizient als Aluminium und benötigt daher mehr Zeit zum Abkühlen.

Wie beeinflusst die Produktionsumgebung die Temperaturen beim Kunststoffspritzguss?

Der Ort, an dem die Kunststoffverarbeitung stattfindet, beeinflusst wahrscheinlich die für gute Ergebnisse erforderlichen Temperaturen. Faktoren wie Raumtemperatur und Luftfeuchtigkeit verändern die Materialeigenschaften erheblich und wirken sich auf die Produktionsergebnisse aus.

Produktionsumgebungsfaktoren wie Temperatur und Luftfeuchtigkeit beeinflussen die Temperaturen beim Kunststoffspritzguss direkt, indem sie das Materialverhalten und die Werkzeugleistung verändern. Die Kontrolle dieser Bedingungen gewährleistet Präzision und Qualität der Spritzgussteile.

Die Rolle der Umgebungstemperatur

Die Umgebungstemperatur einer Produktionsanlage kann die thermische Dynamik im Spritzgießprozess beeinflussen. Hohe Umgebungstemperaturen können zu erhöhten Werkzeugtemperaturen führen und dadurch Materialbeeinträchtigungen oder Verformungen des Endprodukts verursachen. Umgekehrt können niedrigere Umgebungstemperaturen die Zykluszeit verlängern und die Produktivität beeinträchtigen. Daher ist eine präzise Steuerung der Umgebungsbedingungen erforderlich, um den gewünschten Werkzeugtemperaturbereich aufrechtzuerhalten .

Auswirkungen der Luftfeuchtigkeit

Die Luftfeuchtigkeit in der Formumgebung spielt eine entscheidende Rolle. Hohe Luftfeuchtigkeit kann zu Kondensation an den Formoberflächen führen, den Materialfluss beeinträchtigen und Fehler wie Blasenbildung oder Lunker verursachen. Andererseits kann extrem niedrige Luftfeuchtigkeit statische Aufladung hervorrufen, die Staub und Verunreinigungen anzieht und die Oberflächenqualität mindert. Daher ist die Aufrechterhaltung einer optimalen Luftfeuchtigkeit unerlässlich für gleichbleibende Ergebnisse .

Strategien zur Kontrolle der Produktionsumgebung

Um diesen Umwelteinflüssen zu begegnen, setzen viele Betriebe Klimaanlagen ein. Diese Systeme tragen dazu bei, konstante Temperatur- und Feuchtigkeitswerte aufrechtzuerhalten und somit Schwankungen im Formgebungsprozess zu reduzieren. Zusätzlich können Echtzeit-Überwachungssysteme Rückmeldungen für Anpassungen liefern und so die Stabilität der Umgebungsbedingungen . Einige fortschrittliche Anlagen beinhalten sogar automatische Anpassungen, um umgehend auf erkannte Änderungen zu reagieren.

Fallstudie: Anwendung in der Praxis

Ein Produktionsbetrieb für Polypropylen-Komponenten beobachtete bei hohen Sommertemperaturen Defekte. Durch die Installation einer klimakontrollierten Kabine um seine Spritzgießmaschinen gelang es, die Werkzeugtemperaturen zu stabilisieren und die Defekte deutlich zu reduzieren. Dies unterstreicht die Bedeutung des Umweltmanagements beim Spritzgießen .

Hohe Umgebungstemperaturen erhöhen die Schimmelpilztemperatur.WAHR

Durch die wärmere Luft wird die Form stärker erwärmt, wodurch sich das Verhalten des Materials verändert.

Niedrige Luftfeuchtigkeit verhindert Kondensation auf Schimmelpilzoberflächen.WAHR

Weniger Luftfeuchtigkeit verringert die Wahrscheinlichkeit der Bildung von Wassertropfen und damit verbundener Probleme.

Abschluss

Kenntnisse über die richtigen Formgebungstemperaturen steigern Qualität und Effizienz. Nutzen Sie diese Tipps, um Ihre Kunststoffverarbeitung zu optimieren.

-

Entdecken Sie die grundlegenden Unterschiede zwischen Thermoplasten und Duroplasten: Kurz gesagt, Duroplaste weisen im Allgemeinen bessere physikalische Eigenschaften auf als Thermoplaste; sie können jedoch nicht umgeformt und recycelt werden. ↩

-

Lernen Sie die spezifischen Temperatureinstellungen für die effiziente Verarbeitung von Polystyrol kennen: Die Schmelztemperatur des Produkts liegt bei 150–180 °C, die thermische Zersetzungstemperatur bei 300 °C und die thermische Verformungstemperatur bei 70–100 °C ↩

-

Verstehen Sie die spezifischen Eigenschaften von Kunststoffen, die die Formgebungstemperaturen beeinflussen: Tabelle der Schmelz- und Formtemperaturen von Kunststoffmaterialien; POLYCARBONAT, 280-320; POLYESTER PBT, 240-275; PET (HALBKRISTALLIN), 260-280; PET (AMORPH), 260-280. ↩

-

Entdecken Sie Materialien, die die Werkzeugeffizienz und Temperaturstabilität verbessern: Polyethylen ist der weltweit am häufigsten verwendete Kunststoff und ein kommerzielles Polymer, das je nach Dichte ausgewählt werden kann. Polyethylen hoher Dichte … ↩

-

Erforschen Sie Strategien zur Optimierung von Produktqualität und Produktionsgeschwindigkeit. Der Schlüssel zur Steigerung der Produktivität liegt darin, mit den vorhandenen Maschinen, Materialien und Mitarbeitern mehr gute Teile zu produzieren. ↩

-

Erfahren Sie, wie verschiedene Kunststoffe die Auswahl des Formmaterials beeinflussen: Eigenschaften wie Schmelzpunkt, Schrumpfungsrate und Formbarkeit des gewählten Kunststoffs sollten bei der Auswahl berücksichtigt werden… ↩

-

Erfahren Sie, wie die Umgebungstemperatur die Formleistung und das Materialverhalten beeinflusst. Gute Antwort: Aus jahrelanger Erfahrung weiß man, dass die Umgebungstemperatur nur sehr wenig mit der Größe des fertigen Produkts aus dem Formgebungsprozess zu tun hat. ↩

-

Erfahren Sie, wie sich die Luftfeuchtigkeit auf den Materialfluss und die Produktqualität auswirkt: Feuchtere Bereiche absorbieren mehr Feuchtigkeit. Kältere Bereiche können die Effizienz von Fässern beeinträchtigen, und wenn jemand eine Tür offen lässt, kann dies zu … führen ↩

-

Strategien zur effektiven Steuerung der Produktionsumgebungsbedingungen erforschen: Die Raumtemperatur ist nur insofern relevant, als sie den Ausdehnungskoeffizienten der verwendeten Kunststoffe beeinflusst und sich auch auf … auswirkt ↩

-

Die vorliegende Arbeit untersucht die Umweltauswirkungen des Spritzgießprozesses anhand einer Lebenszyklusanalyse und analysiert die praktischen Anwendungen der Umweltkontrolle zur Reduzierung von Defekten. ↩