Haben Sie sich jemals gefragt, wie diese eleganten Kunststoffprodukte hergestellt werden? Im Zentrum dieses Prozesses steht eine bemerkenswerte Technologie: hydraulische Systeme. Sie treiben Spritzgießmaschinen mit Präzision und Kraft an.

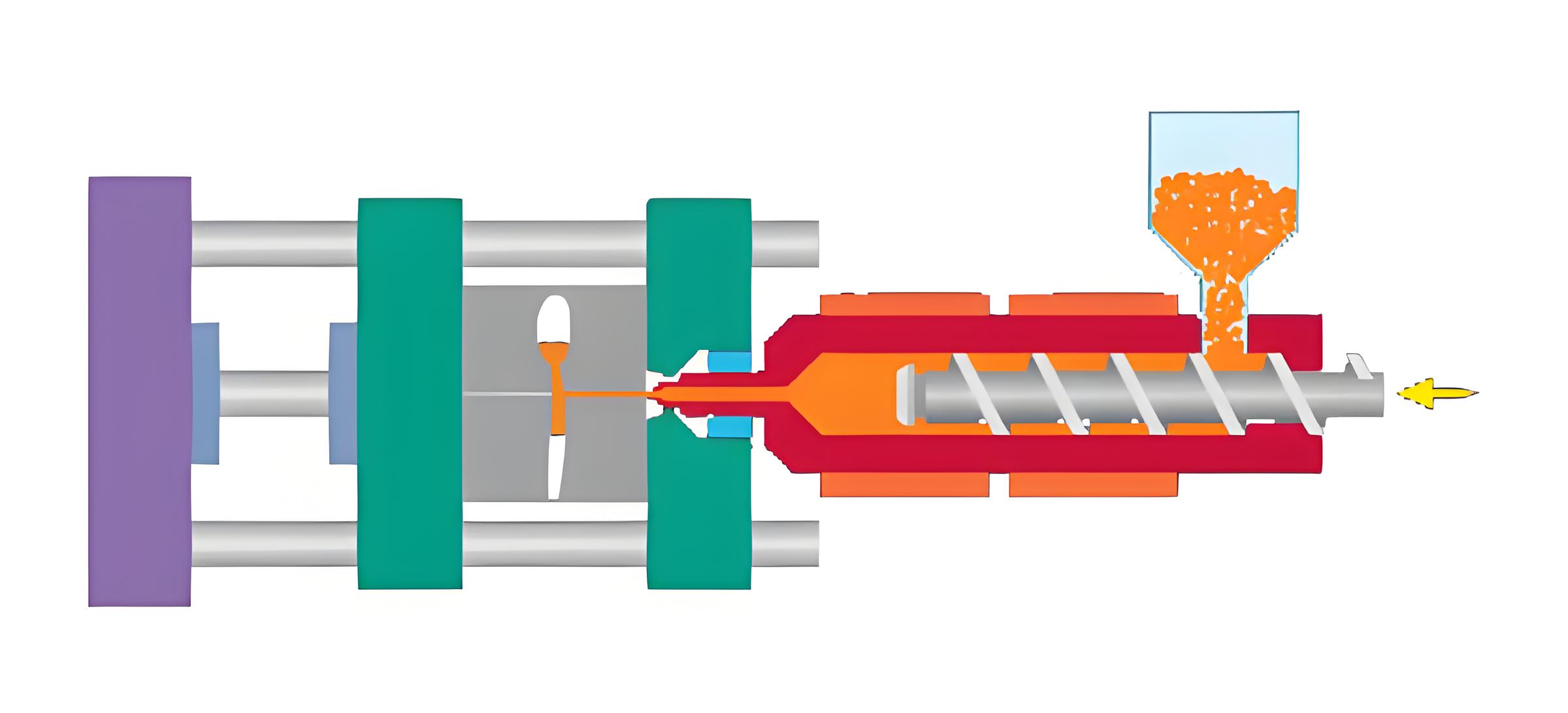

In Spritzgießmaschinen wandeln hydraulische Systeme mechanische Energie in hydraulische Energie um und ermöglichen so die Bewegung von Klemm-, Einspritz- und Auswerfermechanismen. Sie sorgen für die erforderliche Schließkraft, steuern die Geschwindigkeit und Position von Maschinenteilen und passen den Druck an, um spezifische Formanforderungen zu erfüllen.

Während dies einen Einblick in die lebenswichtigen Funktionen hydraulischer Systeme bietet, verbirgt sich unter der Oberfläche noch viel mehr. Lassen Sie uns tiefer eintauchen, um die komplexe Rolle dieser Systeme bei der Steigerung der Effizienz und Produktqualität aufzudecken.

Hydrauliksysteme in Spritzgießmaschinen sorgen für die Kraft zum Spannen.WAHR

Hydrauliksysteme erzeugen eine Schließkraft, um die Formen geschlossen zu halten und so Undichtigkeiten zu verhindern.

- 1. Aus welchen Komponenten besteht ein Hydrauliksystem in Spritzgießmaschinen?

- 2. Wie wirkt sich die Schließkraft auf die Qualität des Spritzgusses aus?

- 3. Warum ist die Druckregelung in hydraulischen Systemen so wichtig?

- 4. Wie verbessern hydraulische Systeme die Automatisierung beim Spritzgießen?

- 5. Abschluss

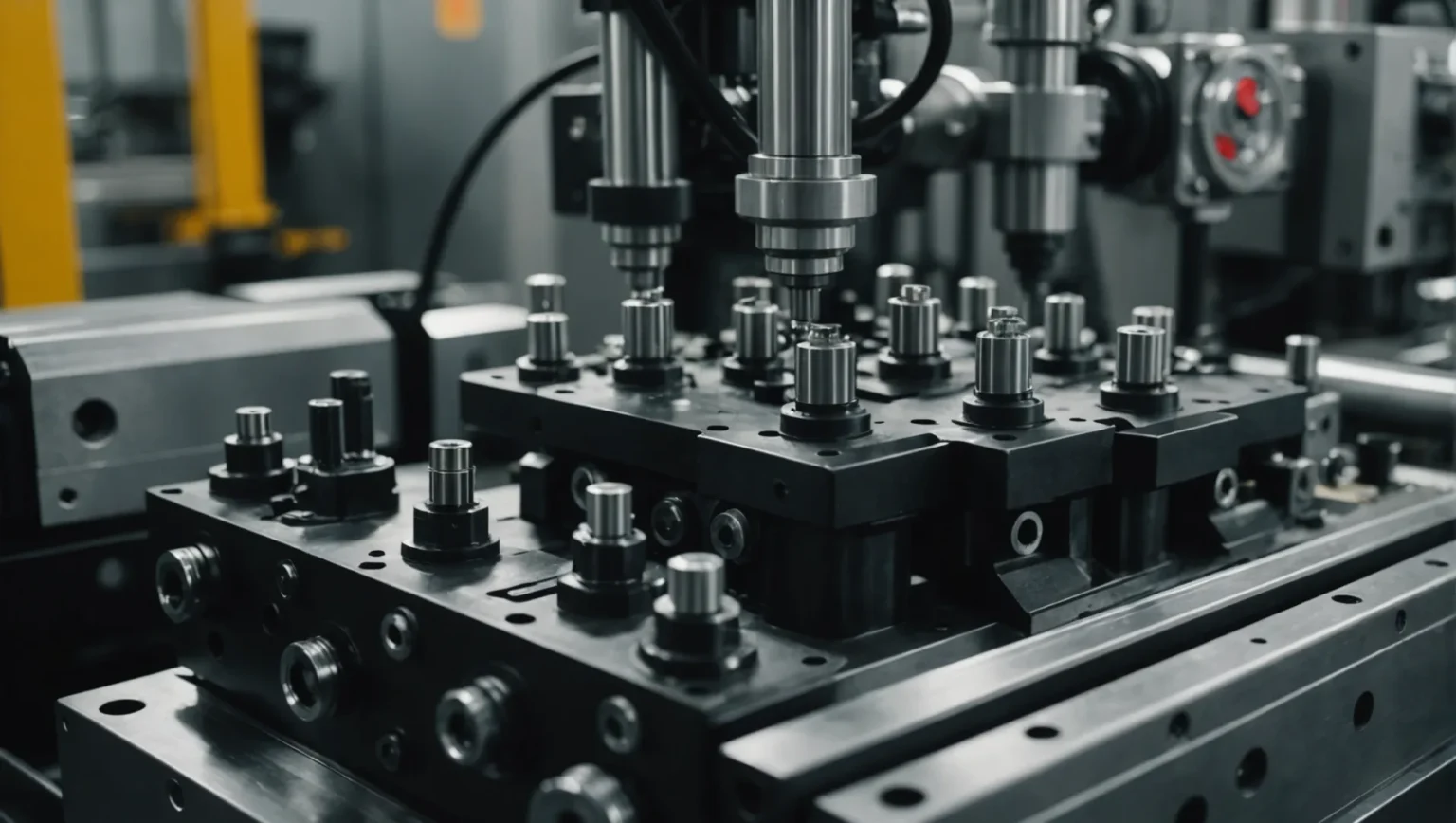

Aus welchen Komponenten besteht ein Hydrauliksystem in Spritzgießmaschinen?

Das Verständnis der Komponenten eines Hydrauliksystems ist entscheidend für die Beherrschung der Funktionalität von Spritzgießmaschinen.

Zu den Schlüsselkomponenten eines Hydrauliksystems in Spritzgießmaschinen gehören die Hydraulikpumpe, Ventile, Aktoren, Behälter und Hydraulikflüssigkeit. Diese Komponenten arbeiten zusammen, um mechanische Kraft in hydraulische Energie umzuwandeln, den Flüssigkeitsfluss zu steuern und einen präzisen Betrieb und eine präzise Steuerung der Formmaschine sicherzustellen.

Hydraulikpumpe

Die Hydraulikpumpe 1 ist das Herzstück des Systems und wandelt mechanische Energie in hydraulische Energie um. Es ist dafür verantwortlich, die Hydraulikflüssigkeit durch das System zu bewegen und den Druck zu erzeugen, der für den Betrieb verschiedener Maschinenkomponenten erforderlich ist.

Arten von Pumpen

- Zahnradpumpen : Sie werden aufgrund ihrer Einfachheit und Kosteneffizienz häufig verwendet und sorgen für einen gleichmäßigen Durchfluss, sind jedoch bei hohen Drücken weniger effizient.

- Flügelzellenpumpen : Bieten einen höheren Wirkungsgrad und können moderate Drücke bewältigen, wodurch sie für viele Spritzgussanwendungen geeignet sind.

- Kolbenpumpen : Sie sind bekannt für hohen Druck und Effizienz und eignen sich ideal für große Maschinen, die viel Leistung erfordern.

Ventile

Ventile steuern Richtung, Druck und Durchflussmenge der Hydraulikflüssigkeit. Sie sind für die präzise Steuerung der Maschinenbewegungen unerlässlich.

- Wegeventile : Leiten den Flüssigkeitsfluss zu verschiedenen Teilen des Systems, um die Bewegung von Aktoren zu steuern.

- Druckregelventile : Halten die gewünschten Druckniveaus aufrecht, schützen das System vor Überlastung und sorgen für einen gleichmäßigen Betrieb.

- Durchflussregelventile : Regulieren die Geschwindigkeit von Aktuatoren durch Steuerung des Flüssigkeitsdurchflusses.

Aktuatoren

Aktuatoren wandeln hydraulische Energie wieder in mechanische Energie um, um Arbeit zu verrichten. Bei Spritzgießmaschinen sind dies unter anderem:

- Zylinder : Werden für lineare Bewegungen wie Klemmen und Auswerfen verwendet.

- Hydraulikmotoren : Sorgen für Drehbewegungen und treiben häufig Schrauben beim Einspritzvorgang an.

Reservoir

Der Behälter 2 enthält die Hydraulikflüssigkeit, sorgt für einen Kühleffekt und beseitigt Verunreinigungen. Es gleicht auch Flüssigkeitsvolumenänderungen während des Betriebs aus.

Hydraulikflüssigkeit

Hydraulikflüssigkeit ist entscheidend für die Kraftübertragung, die Schmierung von Bauteilen, die Abdichtung von Spielräumen und die Wärmeableitung. Bei der Auswahl der richtigen Flüssigkeit müssen Viskosität, Temperaturstabilität und Verschmutzungsbeständigkeit berücksichtigt werden.

Sensoren und Feedbackgeräte

Sensoren, darunter Drucksensoren und Positionssensoren, liefern Echtzeit-Feedback, um Präzision und Sicherheit zu gewährleisten. Sie ermöglichen automatisierten Systemen, Abläufe dynamisch anzupassen und so die Effizienz und Produktqualität zu steigern.

Jede Komponente spielt eine entscheidende Rolle dabei, sicherzustellen, dass eine Spritzgießmaschine effizient und effektiv arbeitet. Das Verständnis dieser Komponenten hilft bei der Fehlerbehebung und der Optimierung der Maschinenleistung.

Hydraulikpumpen in Formmaschinen erzeugen Flüssigkeitsdruck.WAHR

Pumpen wandeln mechanische Energie in hydraulische Energie um und erzeugen so Druck.

Ventile in hydraulischen Systemen dienen nur der Flüssigkeitsspeicherung.FALSCH

Ventile steuern die Flüssigkeitsrichtung, den Druck und die Durchflussrate, nicht die Lagerung.

Wie wirkt sich die Schließkraft auf die Qualität des Spritzgusses aus?

Die Schließkraft ist ein entscheidender Faktor beim Spritzgießen, der sich direkt auf die Produktqualität und Maßhaltigkeit auswirkt.

Die Schließkraft beim Spritzgießen sorgt dafür, dass die Form während des Einspritzvorgangs sicher geschlossen bleibt, verhindert Kunststofflecks und sorgt für präzise Produktabmessungen. Eine ausreichende Schließkraft trägt zur strukturellen Integrität und Oberflächenbeschaffenheit des Formteils bei und beeinflusst die Gesamtproduktqualität erheblich.

Schließkraft beim Spritzgießen verstehen

Beim Spritzgießen ist die Schließkraft entscheidend für die Aufrechterhaltung der Formintegrität während der Einspritzphase. Die Schließeinheit einer Spritzgießmaschine ist dafür verantwortlich, die beiden Formhälften mit genügend Kraft zusammenzuhalten, um dem Druck der eingespritzten Kunststoffschmelze entgegenzuwirken. Dadurch wird sichergestellt, dass die Form fest verschlossen bleibt, sodass kein Material austritt und die Form und Abmessungen des Endprodukts erhalten bleiben.

Bedeutung einer genauen Spannkraft

Die Genauigkeit der Spannkraft ist von größter Bedeutung. Eine unzureichende Klemmkraft kann zu Problemen wie Graten führen, bei denen überschüssiges Material an der Trennfuge austritt und die Ästhetik und Funktionalität des Produkts beeinträchtigt. Andererseits kann eine zu hohe Schließkraft die Form oder sogar die Maschine selbst beschädigen, was zu erhöhten Wartungskosten und Ausfallzeiten führt. Daher ist die Bestimmung der richtigen Spannkraft für die Erzielung einer optimalen Produktqualität von entscheidender Bedeutung.

Beispielsweise kann ein hydraulisches System je nach Größe und Komplexität der Maschine und des Werkzeugs Schließkräfte im Bereich von einigen Tonnen bis zu mehreren Tausend Tonnen erzeugen. Dieses Sortiment ermöglicht es Herstellern, die Spannkraft an spezifische Produktanforderungen anzupassen und so Präzision und Qualität zu gewährleisten.

| Formtyp | Empfohlene Spannkraft (Tonnen) |

|---|---|

| Kleinteile | 10-50 |

| Mittlere Teile | 50-200 |

| Große Teile | 200-500+ |

Faktoren, die die Klemmkraft beeinflussen

Mehrere Faktoren beeinflussen die Bestimmung der geeigneten Spannkraft:

- Materialviskosität : Verschiedene Kunststoffmaterialien haben unterschiedliche Viskositäten. Hochviskose Materialien erfordern höhere Schließkräfte, um eine Trennung der Form zu verhindern.

- Teilegeometrie : Komplexe Geometrien mit komplizierten Details erfordern möglicherweise Anpassungen der Schließkraft, um eine ordnungsgemäße Befüllung ohne Fehler sicherzustellen.

- Formmaterial : Die Festigkeit und Haltbarkeit von Formmaterialien kann sich darauf auswirken, wie viel Klemmkraft sie ohne Verformung aushalten können.

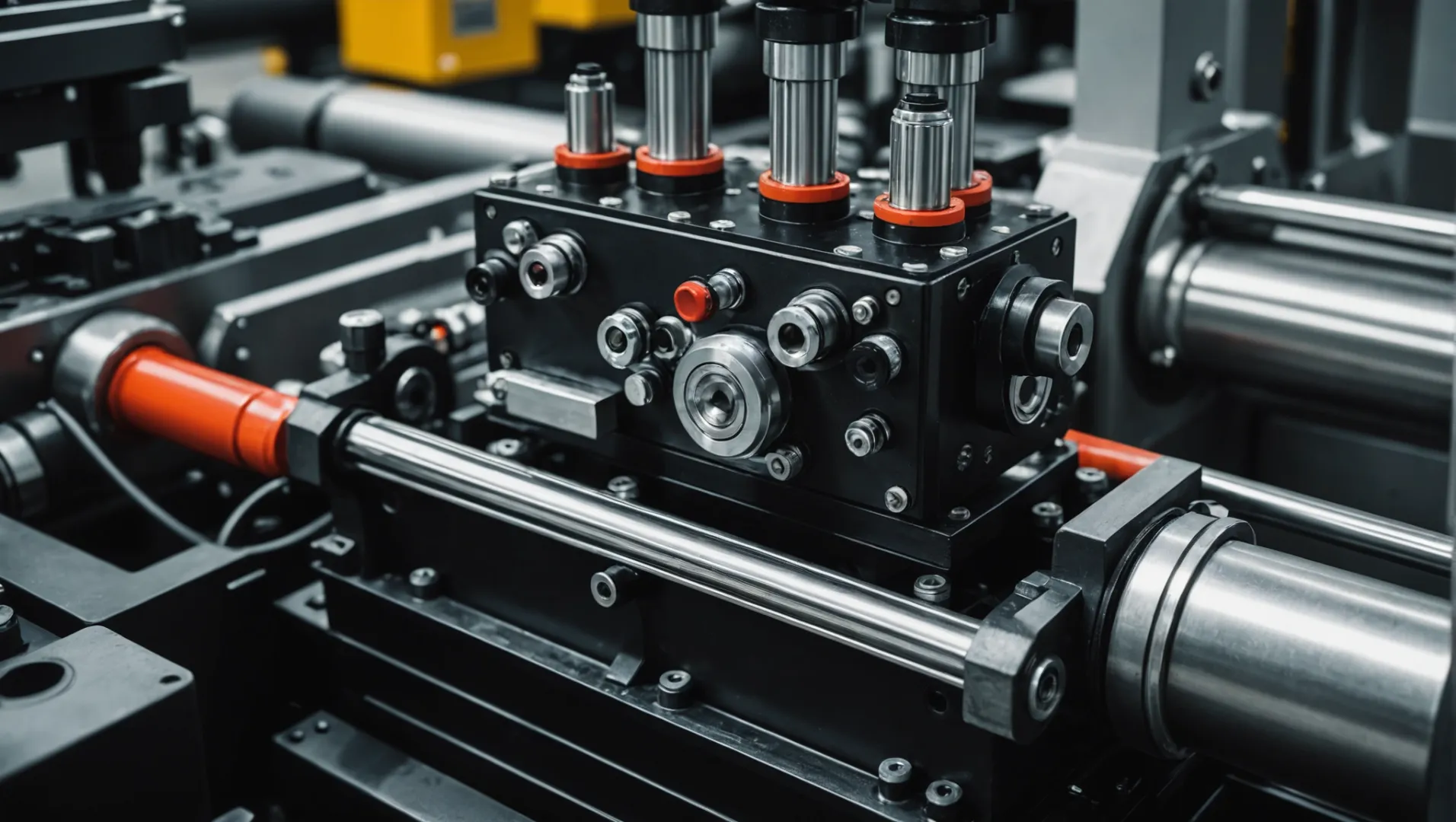

Die Rolle hydraulischer Systeme bei der Verwaltung der Spannkraft

Hydrauliksysteme spielen eine entscheidende Rolle bei der Verwaltung und Bereitstellung präziser Spannkräfte. Durch die Steuerung des Hydraulikdrucks und -flusses stellen diese Systeme sicher, dass die ausgeübte Kraft gleichmäßig ist und entsprechend den spezifischen Produktionsanforderungen 3 . Die Integration von Feedback-Mechanismen wie Sensoren ermöglicht eine Überwachung und Anpassung in Echtzeit und erhöht so sowohl die Sicherheit als auch die Qualität.

Durch das Verständnis und die Optimierung der Schließkraft können Hersteller die Produktionseffizienz verbessern, Abfall reduzieren und die Produktkonsistenz verbessern, was letztendlich zu besseren Ergebnissen bei Spritzgussprozessen führt.

Eine zu hohe Spannkraft kann die Form beschädigen.WAHR

Zu viel Kraft kann die Form beschädigen und die Wartungskosten erhöhen.

Hydrauliksysteme können die Klemmkraft nicht anpassen.FALSCH

Hydrauliksysteme können die Kraft durch Druck- und Durchflussregelung anpassen.

Warum ist die Druckregelung in hydraulischen Systemen so wichtig?

Eine wirksame Druckregelung ist in hydraulischen Systemen von entscheidender Bedeutung, um einen sicheren, effizienten Betrieb und hochwertige Ergebnisse beim Spritzgießen zu gewährleisten.

Die Druckregelung in Hydrauliksystemen verhindert eine Überlastung des Systems, sorgt für eine gleichbleibende Produktqualität und passt sich verschiedenen Prozessanforderungen an.

Gewährleistung der Systemsicherheit und -stabilität

Die Druckregelung ist ein entscheidender Aspekt hydraulischer Systeme, da sie die Maschine vor möglichen Schäden schützt. Wenn beispielsweise der Systemdruck sichere Grenzwerte überschreitet, kann ein Druckregelventil den Überdruck automatisch abbauen und so Schäden durch Überlastung des Systems 4 . Dieser Mechanismus ist entscheidend für die langfristige Aufrechterhaltung der Integrität des Hydrauliksystems und die Vermeidung kostspieliger Reparaturen.

Die Echtzeitüberwachung der Druckniveaus durch Sensoren erhöht die Sicherheit weiter, indem sie es den Bedienern ermöglicht, das System innerhalb des vorgesehenen Sicherheitsbereichs zu halten. Dies ist besonders wichtig in Hochdruckumgebungen wie dem Spritzgießen, wo das Risiko plötzlicher Druckspitzen sowohl für die Maschine als auch für das Endprodukt schädlich sein kann.

Konsistente Produktqualität erreichen

Beim Spritzgießen hat eine präzise Druckregelung direkten Einfluss auf die Qualität der geformten Produkte. Durch die Anpassung des Einspritzdrucks an unterschiedliche Materialien und Produktdesigns können Hersteller sicherstellen, dass jede Form ausreichend gefüllt ist. Beispielsweise können bei dünnwandigen Produkten höhere Drücke erforderlich sein, um eine vollständige Hohlraumfüllung zu gewährleisten, wohingegen niedrigere Drücke für dickere Konstruktionen besser geeignet sein könnten, um innere Spannungen und Verformungen zu reduzieren.

Ein Fehler in der Druckregelung kann zu Fehlern wie unvollständiger Füllung oder übermäßigem Flashing führen, was die Produktqualität insgesamt beeinträchtigt. Daher ist die Aufrechterhaltung optimaler Druckniveaus für die Erzielung konsistenter und zuverlässiger Fertigungsergebnisse von entscheidender Bedeutung.

Anpassung an unterschiedliche Prozessanforderungen

Die Möglichkeit, den Druck in Hydrauliksystemen anzupassen, ermöglicht Flexibilität bei der Erfüllung verschiedener Prozessanforderungen 5 . Diese Anpassungsfähigkeit ist in Branchen von entscheidender Bedeutung, in denen unterschiedliche Kunststoffmaterialien oder Produktspezifikationen spezifische Druckeinstellungen erfordern. Beispielsweise kann die Änderung des Drucks dazu beitragen, die Zykluszeiten zu optimieren, die Effizienz zu verbessern und Materialverschwendung zu reduzieren.

Darüber hinaus können Hydrauliksysteme, die mit fortschrittlichen Druckregelfunktionen ausgestattet sind, nahtlos zwischen manuellen, halbautomatischen und vollautomatischen Modi wechseln. Diese Vielseitigkeit unterstützt unterschiedliche Produktionsanforderungen und steigert die Gesamtproduktivität, indem sie es den Betrieben ermöglicht, sich schnell an sich ändernde Anforderungen anzupassen, ohne Abstriche bei Qualität oder Sicherheit zu machen.

Die Druckregelung verhindert eine Systemüberlastung in der Hydraulik.WAHR

Druckregelventile entlasten überschüssigen Druck und verhindern so Schäden durch Überlastung.

Ungleichmäßiger Druck beim Spritzgießen beeinträchtigt die Produktqualität.WAHR

Durch den richtigen Druck wird sichergestellt, dass die Formen korrekt gefüllt werden und Fehler wie Grate vermieden werden.

Wie verbessern hydraulische Systeme die Automatisierung beim Spritzgießen?

Dank fortschrittlicher hydraulischer Systeme, die die Abläufe rationalisieren, hat die Automatisierung beim Spritzgießen neue Höhen erreicht.

Hydrauliksysteme verbessern die Automatisierung beim Spritzgießen, indem sie eine präzise Steuerung der Bewegung ermöglichen, mehrere Betriebsmodi ermöglichen und effiziente Druckeinstellungen ermöglichen. Diese Systeme verbessern die Produktionseffizienz, gewährleisten qualitativ hochwertige Ergebnisse und passen sich an unterschiedliche Fertigungsanforderungen an, was sie zu einem unverzichtbaren Bestandteil moderner Spritzgussprozesse macht.

Präzisionssteuerung in hydraulischen Systemen

Hydrauliksysteme spielen eine entscheidende Rolle bei der Bereitstellung von Leistung und Präzision 6 für Spritzgießmaschinen. Durch die Regulierung des Hydraulikflusses und -drucks können diese Systeme die Geschwindigkeit und Position der Maschinenbewegungen genau steuern. So kann beispielsweise die Einspritzgeschwindigkeit an die Art des verwendeten Kunststoffs angepasst werden, um eine optimale Formqualität zu gewährleisten. Positionssensoren verbessern diese Präzision weiter, indem sie die korrekte Formausrichtung aufrechterhalten, die für die Erzielung der Maßhaltigkeit der Produkte von entscheidender Bedeutung ist.

Mehrere Betriebsmodi

Eines der herausragenden Merkmale hydraulischer Systeme ist ihre Fähigkeit, verschiedene Betriebsmodi wie manuell, halbautomatisch und vollautomatisch zu unterstützen. Diese Vielseitigkeit ermöglicht es Herstellern, die Abläufe an ihre spezifischen Bedürfnisse und Produktionsanforderungen anzupassen. Im automatischen Modus kann das Hydrauliksystem die Reihenfolge und den Zeitpunkt jeder Aktion programmgesteuert verwalten, was die Produktionseffizienz erheblich steigert und den Bedarf an manueller Überwachung verringert.

Effiziente Druckanpassungen

Hydrauliksysteme ermöglichen zudem eine präzise Druckregelung 7 während des Einspritzvorgangs. Durch die Anpassung des Ausgangsdrucks der Hydraulikpumpe oder den Einsatz von Druckregelventilen können diese Systeme auf unterschiedliche Materialeigenschaften und Produktspezifikationen eingehen. Beispielsweise erfordern dünnwandige Produkte möglicherweise einen höheren Einspritzdruck, um eine vollständige Formfüllung sicherzustellen, während dickwandige Produkte möglicherweise von einem geringeren Druck profitieren, um spannungsbedingte Verformungen zu verhindern.

| Funktionalität | Manueller Modus | Halbautomatischer Modus | Vollautomatischer Modus |

|---|---|---|---|

| Aktionssequenzierung | Handbuch | Teilweise | Automatisiert |

| Druckeinstellung | Handbuch | Manuell/Automatisiert | Automatisiert |

| Geschwindigkeitskontrolle | Handbuch | Manuell/Automatisiert | Automatisiert |

Diese Anpassungen ermöglichen eine nahtlose Integration hydraulischer Systeme in automatisierte Prozesse und gewährleisten so eine gleichbleibende Qualität und Zuverlässigkeit bei Spritzgussvorgängen. Darüber hinaus schützt die Echtzeitüberwachung des Systemdrucks durch Sensoren vor Überlastungen, erhält die Systemintegrität und trägt so zu einem sicheren und stabilen Maschinenbetrieb bei.

Hydrauliksysteme erlauben beim Spritzgießen nur einen manuellen Betrieb.FALSCH

Hydrauliksysteme unterstützen manuelle, halbautomatische und automatische Modi.

Die präzise Steuerung der Hydraulik gewährleistet die Genauigkeit der Formausrichtung.WAHR

Positionssensoren in Hydrauliksystemen sorgen für die korrekte Formausrichtung.

Abschluss

Hydrauliksysteme sind für ein effizientes Spritzgießen unerlässlich. Sie sorgen für präzise Bewegungen und anpassbare Drücke und optimieren gleichzeitig die Abläufe für qualitativ hochwertigere Produkte.

-

Entdecken Sie verschiedene Pumpentypen, um die Maschineneffizienz zu optimieren: Die Pumpe drückt die Flüssigkeit durch die Leitungen. Die am häufigsten an Spritzgießmaschinen verwendeten Pumpen sind Pumpen mit ausgeglichenem Flügelrad. ↩

-

Erfahren Sie, wie Reservoirs das Flüssigkeitsmanagement und die Systemstabilität unterstützen.: Ein Reservoir: Das Reservoir speichert die Hydraulikflüssigkeit. Ventile: Die … Die drei Grundfunktionen eines Hydrauliksystems in einer Spritzgießmaschine sind:. ↩

-

Entdecken Sie, wie hydraulische Systeme ein präzises Schließkraftmanagement gewährleisten: Spannvorrichtungen halten die Form geschlossen, um den Drücken standzuhalten, die entstehen, wenn der Einspritzdruck Kunststoff in die geschlossene Form zieht. ↩

-

Erfahren Sie, wie Druckregelventile Systeme vor gefährlichen Überlastungen schützen: Ein Überdruckventil öffnet und leitet Flüssigkeit um, wenn der Druck seinen eingestellten Wert überschreitet. Bei Druckabfall schließt das Ventil dann wieder. ↩

-

Entdecken Sie die Auswirkungen hydraulischer Druckanpassungen auf die Fertigungseffizienz: Hydraulisch verringert der Druckausgleich den volumetrischen Wirkungsgrad einer Pumpe, indem er den Pumpenauslassfluss zur Kompensatorsteuerung umleitet … ↩

-

Entdecken Sie, wie eine präzise Steuerung die Genauigkeit des Spritzgießens verbessert.: Hydraulische Maschinen gelten oft als effektiver, wenn größere Schließkräfte oder hohe lineare Geschwindigkeiten erforderlich sind, wo der Druck der Kunststoffdüsen … ↩

-

Verstehen Sie, warum eine präzise Druckregelung für Qualitätsprodukte unerlässlich ist: Druckregelventile werden in hydraulischen Systemen eingesetzt, um druckbezogene Regel- und Steueraufgaben zu erfüllen. Zu den Kontrollaufgaben gehören … ↩