Injection Moulding ist ein Eckpfeiler der modernen Fertigung, der für seine Fähigkeit bekannt ist, präzise, qualitativ hochwertige Kunststoffteile in großen Volumina zu produzieren. Unter den vielen Anwendungen zeichnet sich die Erzeugung von Knopfformen aufgrund der Nachfrage nach dauerhaften, konsistenten Schaltflächen in Branchen wie Mode, Elektronik und Automobil aus. Dieser Blog -Beitrag taucht in den faszinierenden Prozess ein, wie eine Injektionsformmaschine Button Formen 1 und Einblicke für Anfänger und Experten gleichermaßen bietet.

Injektionsformmaschinen erzeugen Knopfformen, indem sie Kunststoff schmelzen, in eine präzise gestaltete Form injizieren, sie kühlen, um die Knopfform zu bilden, und das fertige Produkt auszuwerfen, wodurch es ideal für die Produktion von konsistenten, langlebigen Tasten mit hoher Volumen ist.

Das Verständnis dieses Prozesses kann die Hersteller ermöglichen, die Produktion zu optimieren, die richtigen Materialien auszuwählen und effektive Formen zu entwerfen. Erkunden wir Schritt für Schritt die Reise vom rohen Plastik bis zum fertigen Knopf.

Injection-Formteile sind die kostengünstigste Methode zum Erstellen von Knopfformen in großen Mengen.WAHR

Der Prozess ermöglicht eine hohe Volumenproduktion mit minimalem Materialabfall und konsistenter Qualität, wodurch die Gesamtkosten gesenkt werden.

Injection -Formteile können nur für einfache Tastedesigns verwendet werden.FALSCH

Fortgeschrittene Schimmelpilzdesigns und -techniken ermöglichen die Erstellung komplexer Knopfformen und -merkmale.

- 1. Was ist Injektionsformungen und wie funktioniert es für Knopfformen?

- 2. Was sind die typischen Anwendungen von Tastenformen, die durch Injektionsformung erzeugt werden?

- 3. Wie kann das Injektionsformen mit anderen Methoden zum Erstellen von Knopfformen verglichen werden?

- 4. Was ist der vollständige Workflow des Injektionsformprozesses für Knopfformen?

- 5. Wie wirken sich verschiedene Materialien auf den Injektionsformprozess für Knopfformen aus?

- 6. Was sind die wichtigsten Überlegungen zum Design für Knopfformen beim Injektionsformwerk?

- 7. Was sind die damit verbundenen Technologien im Injektionsformprozess für Knopfformen?

- 8. Abschluss

Injection Form 2 ist eine Herstellungstechnik, bei der geschmolzene Kunststoff in einen Formhöhlen injiziert, abgekühlt und zu einer spezifischen Form verfestigt wird. Für Tasteformen zeichnet sich diese Methode aufgrund ihrer Präzision und Effizienz hervor und erzeugt gleichmäßige Tasten für verschiedene Anwendungen.

Das Injektionsform für Knopfformen beinhaltet das Schmelzen von Kunststoff, das Injektieren in eine Form, das Abkühlen des Tastens und das Auswerfen des fertigen Produkts, um Präzision und Effizienz in der Massenproduktion 3 .

| Aspekt | Einzelheiten |

|---|---|

| Verfahren | Kunststoff schmelzen, in eine Form injizieren, abkühlen und den Knopf auswerfen. |

| Materialien | Gemeinsame Kunststoffe umfassen ABS, Polypropylen (PP) und Polycarbonat (PC). |

| Anwendungen | Wird in Kleidung, Elektronik, Automobil und mehr für langlebige Tasten verwendet. |

Grundprinzipien des Injektionsformens

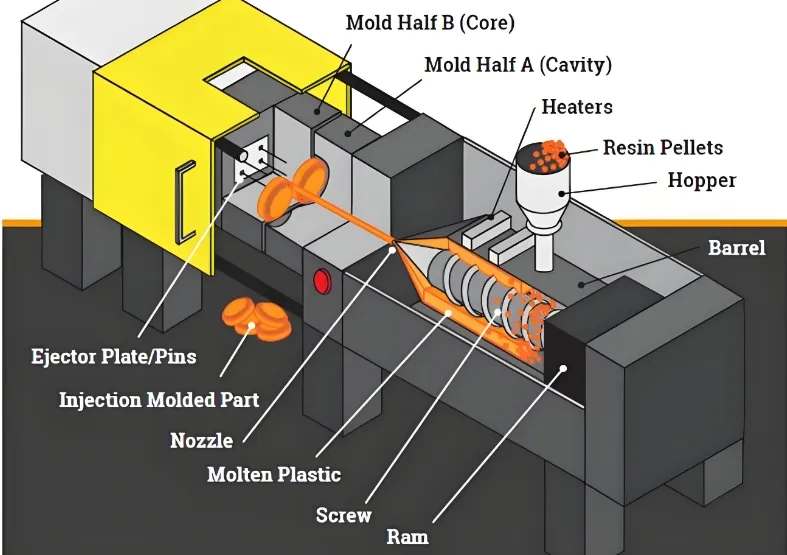

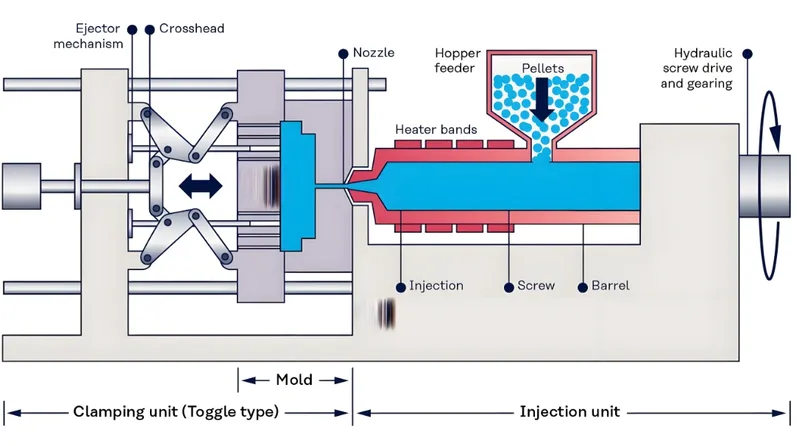

Der Prozess entfaltet sich in vier Schlüsselphasen:

-

Klemmen : Die Form wird durch die Klemmeinheit der Maschine sicher geschlossen.

-

Injektion : Plastische Pellets werden unter hohem Druck geschmolzen und in die Form in die Form injiziert.

-

Kühlung : Der Kunststoff kühlt und härtet in die Form des Knopfes.

-

Auswurf : Die Form wird geöffnet und der fertige Knopf wird ausgeworfen.

Dieser Zyklus ist schnell und wiederholbar, was ihn perfekt für Massenproduzierungsknöpfe macht.

Klassifizierung von Injektionsformungen für Knopfformen

Die Injektionsformung variiert basierend auf Formtyp, Material und Anwendung:

| Einstufung | Einzelheiten |

|---|---|

| Nach Schimmelpilz | Einklaven für kleine Läufe; Multi-Cavity für die Produktion mit hoher Volumen. |

| Durch Material | Thermoplastika wie ABS, PP und PC 4 sind für Tasten üblich. |

| Durch Anwendung | Knöpfe für Kleidung, Elektronik, Automobil- und Dekorationsgegenstände. |

Diese Klassifikationen führen die Hersteller bei der Anpassung des Prozesses auf ihre Bedürfnisse.

Multi-Cavity-Formen erhöhen die Produktionseffizienz für Knopfformen.WAHR

Sie ermöglichen es, mehrere Tasten in einem Zyklus zu erzeugen und die Produktionszeit zu verkürzen.

Spritzguss ist nur für Kunststoffmaterialien geeignet.FALSCH

Während Kunststoffe dominieren, kann der Prozess auch Metalle und andere Materialien mit Anpassungen bewältigen.

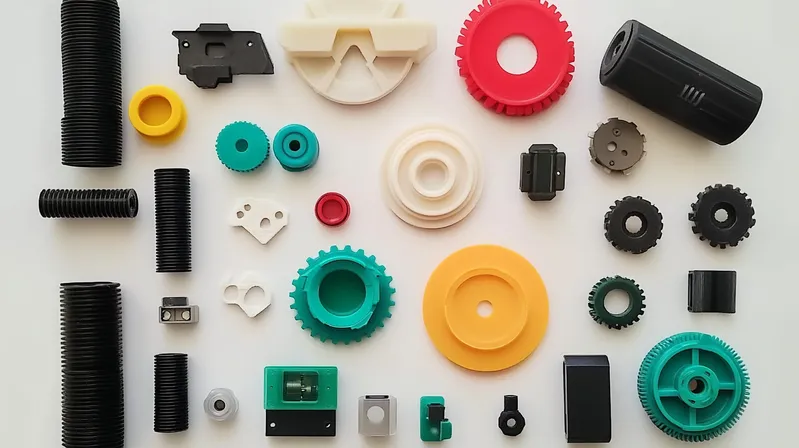

Inspritzgefühlte Knopfformen dienen dank ihrer Präzision und Haltbarkeit einer Vielzahl von Branchen.

Typische Anwendungen umfassen Kleidungsbefestigungselemente, elektronische Geräteschaltflächen, Automobilsteuerung 5 und dekorative Tasten, bei denen Konsistenz und Stärke der Schlüssel sind.

Bekleidungsindustrie

Knöpfe für Hemden, Jacken und andere Kleidungsstücke werden häufig aus flexiblen, langlebigen Materialien wie Polypropylen (PP) inspritzgemacht.

Automobilindustrie

Dashboard -Schalter und -steuerungen verwenden Polycarbonat (PC) -Tasten für ihre Wärmewiderstand und -festigkeit.

Elektronikindustrie

Tasten auf Tastaturen und Fernbedienungen profitieren von der Schlagfestigkeit von ABS und einem glatten Finish.

Dekorative Anwendungen

Komplizierte, hochwertige dekorative Schaltflächen für Mode und Accessoires zeigen die Vielseitigkeit des Prozesses.

Inspritzgefühlte Tasten werden nur in kostengünstigen Produkten verwendet.FALSCH

Aufgrund ihrer Präzision sind sie auch in High-End-Produkten wie Luxuskleidung und Elektronik zu finden.

Injection -Formteile ist die bevorzugte Methode zum Herstellen von Tasten in der Bekleidungsbranche.WAHR

Es liefert die hohe Präzision und Konsistenz, die für Kleidungsbefestigungen benötigt wird.

Injection -Formteile ist nicht das einzige Spiel in der Stadt - 3D -Druck 6 und Gießen 7 produzieren auch Knopfformen. Jede Methode hat ihre Stärken und Kompromisse.

Injektionsformteile zeichnen sich in der Produktion mit hoher Volumen mit konsistenter Qualität aus, während 3D-Druckprototyping und Gussguss für kleine Läufe mit komplizierten Details geeignet sind.

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Spritzguss | Hohe Präzision, kostengünstig für große Läufe, konsequente Qualität. | Hohe anfängliche Schimmelpilze, lange Einrichtungszeit. |

| 3D-Druck | Flexibel für Prototypen, schnelle Designänderungen, gut für kleine Chargen. | Langsamer für Volumen, sichtbare Schichtlinien. |

| Casting | Ideal für kleine Läufe, komplizierte Details, hohe Oberflächenfinish für Prototypen. | Weniger präziser für hohe Volumen, komplexe Setup. |

Wann sollte man sich für Spritzguss entscheiden?

Entscheiden Sie sich für das Injektionsform, wann:

- Sie benötigen Produktion mit hoher Volumen.

-

Präzision und Konsistenz sind nicht verhandelbar.

-

Das Design ist abgeschlossen.

Wann wählen Sie Alternativen aus

-

3D -Druck : Ideal für Prototyping oder kleine Chargen mit häufigen Design -Optimierungen.

-

Casting : Am besten für kleine Läufe, die detaillierte Oberflächen erfordern.

Injection Moulding bietet die beste Kosteneffizienz für die groß angelegte Knopfproduktion.WAHR

Es minimiert Abfall und beschleunigt die Produktion und senkt die Kosten pro Einheit.

Injection -Formteile sind immer die schnellste Methode zum Erstellen von Knopfformen.FALSCH

Bei kleinen Läufen oder Prototypen kann der 3D -Druck oder -Abschnitt aufgrund kürzerer Einstellungszeiten schneller sein.

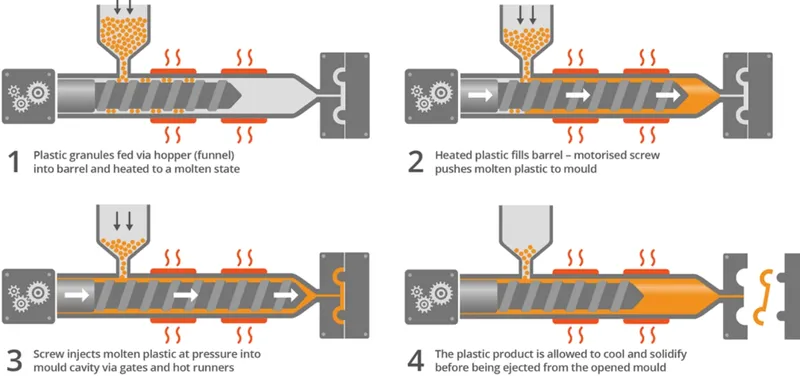

Der Injektionsformprozess 8 für Knopfformen ist eine präzise Abfolge von Schritten, die jeweils durch kritische Parameter regiert.

Der Workflow umfasst Schimmelherstellung, materielle Fütterung, Schmelzen und Injektion, Kühlung und Verfestigung und Auswurf mit strenger Kontrolle über Temperatur, Druck und Timing.

| Bühne | Beschreibung | Schlüsselparameter/Überlegungen |

|---|---|---|

| Formenbau9 | Entwerfen und maschben eine Form (normalerweise Stahl), die der Form des Knopfes entspricht. | Stahl für die Haltbarkeit; Aluminium für niedrigere Volumina. |

| Materielle Fütterung | Führen Sie Plastikpellets (z. B. ABS, PP) in den Trichter. | Die materielle Auswahl beeinflusst den Durchfluss und Schrumpfung. |

| Schmelzen und Einspritzen | Den Kunststoff schmelzen und unter hohem Druck in die Form in die Form injizieren. | Temperatur 10 (z. B. Abs ~ 200–240 ° C); Druck sorgt für Details. |

| Abkühlung und Erstarrung11 | Kühlen Sie den Kunststoff in der Form, um ihn zu härten. | Die Kühlzeit (20–60 Sekunden) wirkt sich auf die Qualität und die Zykluszeit aus. |

| Auswurf | Öffnen Sie die Form und werfen Sie den Knopf mit Stiften aus. | Entwurfswinkel (1–2 °) Entlasten Sie die Ausschläge. |

Schlüsselparameter

-

Temperatur : variiert nach Material (z. B. S. 160–180 ° C, PC ~ 280–320 ° C).

-

Druck : stellt sicher, dass die Form vollständig füllt und für komplizierte Konstruktionen von entscheidender Bedeutung ist.

-

Kühlzeit : Gleiche Geschwindigkeit und Qualität - zu kurz und Mängel entstehen.

Der Formschritt zur Schimmelpilz ist der zeitaufwändigste Teil des Prozesses.WAHR

Das Entwerfen und Bearbeiten einer präzisen Schimmelpilz ist erheblich Zeit, insbesondere für komplexe Tasten.

Die Kühlzeit hat keinen Einfluss auf die Knopfqualität.FALSCH

Die ordnungsgemäße Kühlung verhindert das Verziehen und sorgt für die Formretention.

Die Materialauswahl prägt den Prozess und die Eigenschaften der letzten Taste.

Häufige Materialien wie ABS, PP und PC werden für Haltbarkeit, Flexibilität und Wärmefestigkeit ausgewählt, wobei jeweils spezifische Verarbeitungsbedingungen erforderlich sind.

| Material | Eigenschaften | Überlegungen zur Verarbeitung |

|---|---|---|

| ABS12 | Resistenz mit hoher Wirkung, langlebig. | Schmilzt bei ~ 200–240 ° C und neigt dazu, zu schrumpfen, wenn sie nicht richtig abgekühlt sind. |

| PP13 | Flexibel, ideal für Kleidungsknöpfe. | Schmelzt bei ~ 160–180 ° C, eine höhere Schrumpfung erfordert eine Schimmelpilz. |

| PC14 | Wärmefest, stark, für Elektronik. | Schmilzt bei ~ 280–320 ° C, energieintensive Verarbeitung. |

Materielle Auswirkung

-

ABS : Perfekt für harte Knöpfe, braucht aber präzise Kühlung.

-

PP : Flexibel und kostengünstig, obwohl Schrumpfung verwaltet werden muss.

-

PC : Stark und wärmefest, erfordert jedoch höhere Energie.

Die Materialauswahl beeinflusst die Kosten und die Effizienz des Prozesses.WAHR

Materialien mit höheren Schmelzpunkten oder besonderen Bedürfnissen erhöhen die Energie- und Ausrüstungsanforderungen.

Alle Kunststoffe können beim Injektionsforming austauschbar verwendet werden.FALSCH

Jeder Kunststoff hat einzigartige Verarbeitungsbedürfnisse und macht die Auswahl kritisch.

Effektives Schimmelpilzdesign sorgt für Qualität und Effizienz.

Zu den wichtigsten Überlegungen gehören eine gleichmäßige Wandstärke, die Entwurfswinkel und die Platzierung von Gate/Entlüftung für glatte Ausschleude und fehlerfreie Tasten.

Design -Checkliste

| Designelement | Empfehlung | Notizen |

|---|---|---|

| Wandstärke | Halte gleichmäßig (1–2 mm). | Verhindert das Verziehen und ungleichmäßige Kühlung. |

| Entwurfswinkel | Verwenden Sie 1–2 ° für einen einfachen Ausstoß. | Reduziert Schäden während des Entfernens. |

| Gate-Platzierung | Position für sogar Füllung. | Vermeiden Sie Luftfallen und unvollständige Füllungen. |

| Entlüftungsplatzierung | Stellen Sie sicher, dass die Luftaschen entlüftet werden. | Wesentlich für detaillierte Designs. |

| Schrumpfung | Schimmelpilz für Materialschrumpfung einstellen (z. B. S. 1–2%). | Gewährleistet genaue endgültige Abmessungen. |

Prozessauswahlhandbuch

-

Bedürfnis mit hohem Volumen? Verwenden Sie Injektionsformteile.

-

Prototyping? Versuchen Sie es mit 3D -Drucken.

-

Komplizierte kleine Läufe? Betrachten Sie das Casting.

Die ordnungsgemäße Platzierung von Tor und Entlüftung reduziert Defekte.WAHR

Es sorgt für einen reibungslosen Fluss und verhindert Luftfallen, wodurch die Qualität verbessert wird.

Eine gleichmäßige Wandstärke ist nicht wichtig.FALSCH

Es verhindert Defekte wie Spülenmarken und Verziehen.

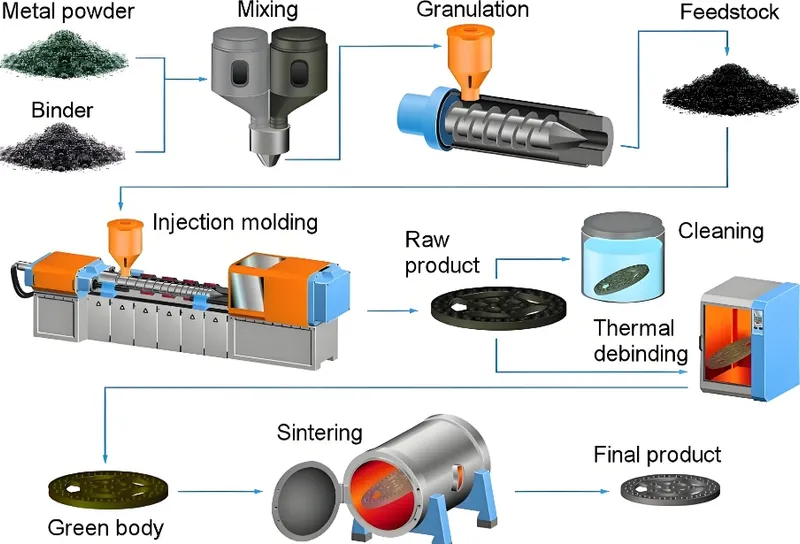

Das Injektionsformen verbindet eine Verbindung zu einem Netzwerk von vorgelagerten und nachgelagerten Technologien.

Zu den verwandten Technologien gehören Formgestaltung und Bearbeitung (stromaufwärts) und Montage oder Veredelung (nachgeschaltet), wodurch ein nahtloser Workflow erzeugt wird.

| Technologie | Rolle | Auswirkungen |

|---|---|---|

| Formenbau | Präzisionshöhlendesign. | Gewährleistet genaue Schaltflächenfunktionen. |

| CNC-Bearbeitung | Bearbeitungsformen aus Stahl. | Bietet Haltbarkeit für hohe Volumina. |

| Montage | Anbringen von Tasten an Produkten. | Vervollständigt das Produkt. |

| Abschluss | Malen- oder Beschichtungsknöpfe. | Verstärkt Aussehen und Funktion. |

Stromaufwärts und stromabwärts

-

Upstream : Schimmeldesign (über CAD) und CNC -Bearbeitung setzen die Bühne.

-

Downstream : Montage und Fertigstellung des Produkts polieren.

Schimmelpilzdesign ist eine kritische Upstream -Technologie.WAHR

Es wirkt sich direkt auf die Präzision und Konsistenz der Taste aus.

Veredelungsprozesse sind unnötig.FALSCH

Sie verbessern die Ästhetik und Funktionalität, insbesondere für Premium -Produkte.

Abschluss

Das Injektionsformen verwandelt rohen Kunststoff in präzise, langlebige Knopfformen mit unübertroffener Effizienz. Von der Materialauswahl bis zur Schimmeldesign und der Prozesssteuerung ist jeder Schritt wichtig, um Qualitätsschaltflächen für verschiedene Anwendungen zu liefern.

-

Entdecken Sie die Komplikationen der Schaffung von Knopfform durch Injektionsformung und verbessern Sie Ihr Wissen über diesen wesentlichen Herstellungsprozess. ↩

-

Erforschen Sie diesen Link, um ein tieferes Verständnis von Injektionsformungen, seinen Prozessen und seiner Bedeutung für die Herstellung zu erlangen. ↩

-

Erfahren Sie mehr über die Vorteile der Massenproduktion, einschließlich Effizienz und Kosteneffizienz, die für die moderne Fertigung von entscheidender Bedeutung sind. ↩

-

Die Erforschung der Verwendung dieser Thermoplastik kann Einblicke in ihre Bedeutung für die moderne Herstellung und das Produktdesign geben. ↩

-

Das Erlernen von Automobilsteuerungen kann Ihr Wissen über ihre Rolle in der Fahrzeugfunktionalität und -sicherheit verbessern. ↩

-

Entdecken Sie, wie der 3D -Druck Flexibilität und schnelles Prototyping bietet, was es zu einer wertvollen Alternative zu traditionellen Methoden macht. ↩

-

Erfahren Sie mehr über die Vorteile von Casting für kleine Produktionsläufe und komplizierte Designs, ideal für detaillierte Prototypen. ↩

-

Das Verständnis des Injektionsformprozesses ist entscheidend für die Optimierung der Produktionseffizienz und der Produktqualität. ↩

-

Das Verständnis der Schimmelpilze ist entscheidend für die Optimierung des Designs und der Produktionseffizienz in der Kunststoffherstellung. ↩

-

Die Temperaturkontrolle ist für die Erreichung der gewünschten Eigenschaften in geformten Produkten von entscheidender Bedeutung. Erfahren Sie mehr, um Ihren Prozess zu verbessern. ↩

-

Die Erforschung dieses Themas kann dazu beitragen, die Produktqualität zu verbessern und Defekte in inspritzgeformten Teilen zu verringern. ↩

-

Erforschen Sie diesen Link, um die einzigartigen Eigenschaften und Verarbeitungsbedürfnisse von ABS zu verstehen, die für die Herstellung dauerhafter Schaltflächen von entscheidender Bedeutung sind. ↩

-

Erfahren Sie mehr über die Flexibilität und Kostenwirksamkeit von Polypropylen, was für die Gestaltung funktioneller Kleidungschaltflächen unerlässlich ist. ↩

-

Entdecken Sie, warum Polycarbonat für die Elektronik und die Energieüberlegungen in seiner Verarbeitung bevorzugt wird. ↩