Kunststoffeinspritzformung ist ein wichtiger Herstellungsprozess, der präzise, komplexe Kunststoffteile in großen Volumina erzeugt. Ein kritischer Aspekt dieses Prozesses besteht darin, die Kapazität der Injektionsformmaschine zu bestimmen, um sicherzustellen, dass die Produktionsanforderungen effizient und kostengünstig erfüllt werden. Die Maschinenkapazität wird hauptsächlich durch das Schussgewicht 1 - die maximale Menge an Kunststoff, die sie pro Zyklus injizieren kann - und seine Klemmkraft 2 - die Kraft, die erforderlich ist, um die Form während der Injektion geschlossen zu halten. Diese Faktoren führen in Kombination mit Materialeigenschaften und Teilentwurf den Auswahlverfahren.

Um die Kapazität zu bestimmen, berechnen Sie das Schussgewicht basierend auf Teilvolumen und Materialdichte, abzielen Sie 20–80% der Maschinenkapazität für allgemeine Harze, und stellen Sie sicher, dass die Klemmkraft (2–5 Tonnen pro Quadratmeter Teil der Teilfläche, plus eine Sicherheitsmarge von 10%) mit den Produktionsanforderungen entspricht.

In diesem Artikel werden die Schlüsselfaktoren, Anwendungen, technischen Details und praktische Instrumente zur Ermittlung der Maschinenkapazität 3 und Ihnen helfen, fundierte Entscheidungen für Ihre Fertigungsanforderungen zu treffen.

Das Schussgewicht ist die einzige Determinante der Maschinenkapazität.FALSCH

Während das Schussgewicht ein Schlüsselfaktor ist, spielen die Klemmkraft und die Materialeigenschaften auch eine signifikante Rolle bei der Kapazitätsbestimmung.

Die ordnungsgemäße Kapazitätsauswahl verbessert die Produktionseffizienz.WAHR

Die Übereinstimmung der Maschinenkapazität den Anforderungen des Teils reduziert Abfall und Ausfallzeiten und optimiert die Leistung.

- 1. Was sind die Schlüsselfaktoren bei der Bestimmung der Kapazität von Injektionsformmaschinen?

- 2. Was sind die typischen Anwendungen von Injektionsformmaschinen?

- 3. Wie kann das Injektionsformen mit anderen Produktionsmethoden verglichen werden?

- 4. Was sind die Schritte im Injektionsformprozess?

- 5. Welche praktischen Werkzeuge unterstützen die Maschinenkapazität?

- 6. Welche Technologien beziehen sich auf das Injektionsformen?

- 7. Abschluss

Was sind die Schlüsselfaktoren bei der Bestimmung der Kapazität von Injektionsformmaschinen?

Die Bestimmung der richtigen Maschinenkapazität umfasst die Bewertung mehrerer kritischer Parameter, die sicherstellen, dass die Maschine Teile effektiv erzeugen kann.

Zu den Schlüsselfaktoren gehören das Schussgewicht 4 , die Klemmkraft 5 und die Materialeigenschaften 6 , die gemeinsam die Eignung der Maschine für bestimmte Teile und Produktionsziele bestimmen.

| Faktor | Beschreibung | Notizen |

|---|---|---|

| Schussgewicht | Die Menge an pro Zyklus injiziertem Kunststoff, idealerweise 20–80% der Maschinenkapazität. | Hängt von Material und Teilgröße ab. |

| Spannkraft | Kraft, um die Form geschlossen zu halten, typischerweise 2–5 Tonnen/in² projizierter Fläche. | Benötigt einen Sicherheitspuffer von 10%. |

| Materialeigenschaften | Einflüsse Fluss, Schrumpfen und Druck und beeinflussen die Auswahl der Kapazität. | Variiert je nach Harztyp. |

Schussgewicht

Das Schussgewicht bezieht sich auf das maximale Kunststoffvolumen (in Gramm oder Unzen), die die Maschine pro Zyklus injizieren kann. Für allgemeine Harze wie Polyethylen (PE) oder Polypropylen (PP) sollte das Schussgewicht des Teils innerhalb von 20–80% der Kapazität der Maschine fallen, um eine ordnungsgemäße Füllung zu gewährleisten und Überlastung zu vermeiden. Für konstruierte Harze wie Polycarbonat (PC) wird aufgrund der strengeren Verarbeitungsbedürfnisse ( Kunststoffmaschinen und Herstellung ) ein engerer Bereich von 30 bis 50% empfohlen.

Spannkraft

Die in Tonnen gemessene Klemmkraft hält die Form gegen den Druck von injiziertem Kunststoff geschlossen. Es wird berechnet, indem die projizierte Fläche des Teils (in Quadratzoll) je nach materieller Viskosität mit 2–5 Tonnen pro Quadratzoll multipliziert wird. Beispielsweise benötigt ein Teil mit einem 50-Quadrat-Zoll-Bereich möglicherweise 150 Tonnen Klemmkraft zuzüglich einer Sicherheitsspanne von 10% von insgesamt 165 Tonnen ( Nicolet Plastics ).

Materialeigenschaften

Die Eigenschaften des Kunststoffs - wie Viskosität, Schmelzpunkt und Schrumpfung - beeinträchtigen die Kapazitätsanforderungen. Materialien mit hoher Viskosität wie Nylon erfordern höhere Einspritzdrücke, während Materialien mit erheblicher Schrumpfung wie ABS, präziser Schimmelpilz und Kühlkontrolle erfordern.

Die Klemmkraft hängt nur von der Schimmelpilzgröße ab.FALSCH

Die Klemmkraft wird durch Teilbereich, Materialviskosität und Injektionsdruck, nicht nur von Schimmelpilzgröße beeinflusst.

Die materielle Auswahl beeinflusst sowohl das Schussgewicht als auch die Klemmkraftbedarf.WAHR

Unterschiedliche Kunststoffe erfordern Anpassungen der Injektions- und Klemmparameter, um Qualitätsteile zu erreichen.

Was sind die typischen Anwendungen von Injektionsformmaschinen?

Injektionsformmaschinen unterstützen eine Vielzahl von Branchen mit jeweils unterschiedlichen Kapazitätsanforderungen, die auf Teilgröße, Präzision und Produktionsvolumen basieren.

Gemeinsame Anwendungen umfassen Automobil-, Medizin-, Verpackungs- und Konsumgüter, bei denen die Maschinenkapazität die Produktionseffizienz und die Teilqualität beeinflusst.

Automobilindustrie

Kfz -Teile wie Stoßstangen und Dashboards benötigen große Maschinen mit hohen Klemmkräften (häufig über 1.000 Tonnen übersteigt) aufgrund ihrer Größe und des strukturellen Anforderungens.

Medizinische Industrie

Medizinische Komponenten wie Spritzen und Implantate benötigen kleinere Schussgewichte, aber eine hohe Präzision, häufig mit Maschinen mit fortschrittlichen Steuerungssystemen für technische Harze.

Verpackungsindustrie

Verpackungsartikel wie Kappen und Behälter bevorzugen Hochgeschwindigkeitsmaschinen mit mäßigen Klemmkräften, die für schnelle Zykluszeiten und hohe Ausgabe optimiert sind.

Konsumgüter

Von Spielzeug bis zu Elektronikgehäusen variieren Konsumgüter stark und erfordert Maschinen, die von kleinen Präzisionseinheiten bis zu größeren Modellen für sperrigere Gegenstände reichen.

Die Injektionsformung ist auf eine großflächige Produktion beschränkt.FALSCH

Für hohe Volumina ist es kostengünstig, kann aber auch mit ordnungsgemäßer Planung mit Medien gelangen.

Automobilteile erfordern häufig höhere Klemmkräfte als medizinische Teile.WAHR

Größere Automobilkomponenten benötigen eine größere Kraft, um die Schimmelpilzintegrität während der Injektion aufrechtzuerhalten.

Wie kann das Injektionsformen mit anderen Produktionsmethoden verglichen werden?

Injektionsformteile haben im Vergleich zu Alternativen einzigartige Stärken und Einschränkungen und beeinflussen die Eignung für bestimmte Projekte.

Das Injektionsformen bietet hohe Präzision 7 und Skalierbarkeit, beinhaltet jedoch höhere Anfangskosten 8 als 3D -Druck- oder CNC -Bearbeitung.

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Spritzguss | Hohe Präzision, schnell für hohe Bände 9 , breite Materialverbrauch | Hohe Schimmelpilze, längere Vorlaufzeiten |

| 3D-Druck | Niedrige Einrichtungskosten, ideal für Prototypen, komplexe Formen | Langsamer, kostspielig für große Volumina |

| CNC-Bearbeitung | Präzise, arbeitet mit Metallen und Kunststoffen | Begrenzt für interne Merkmale, kostspielig für hohe Mengen |

| Blasformen | Gut für hohle Teile, niedrigere Schimmelpilzkosten | Weniger präzise, Formbeschränkungen |

Vorteile

-

Präzision : Toleranzen von ± 0,005 Zoll.

-

Geschwindigkeit : Zykluszeiten von nur 10 Sekunden.

-

Vielseitigkeit : unterstützt zahlreiche Kunststoffe.

Nachteile

-

Kosten : Formen können 2.000 bis 5.000 US -Dollar oder mehr kosten.

-

Vorlaufzeit : Schimmelpilze verzögert die anfängliche Produktion.

Injektionsformteile sind immer billiger als 3D -Druck.FALSCH

Bei niedrigen Bänden vermeidet der 3D -Druck Schimmelpilze, was es wirtschaftlicher macht.

Injektionsformteile bietet eine schnellere Produktion als die CNC -Bearbeitung für hohe Volumina.WAHR

Seine automatisierten Zyklen übertreffen die manuellen Prozesse von CNC in großen Läufen.

Was sind die Schritte im Injektionsformprozess?

Das Injektionsformprozess 10 umfasst mehrere Stufen, die jeweils die für eine erfolgreiche Produktion erforderliche Maschinenkapazität beeinflussen.

Zu den wichtigsten Schritten gehören Schimmelpilzdesign, Materialauswahl, Injektion, Kühlung und Auswurf mit präziser Kontrolle über Druck und Temperatur.

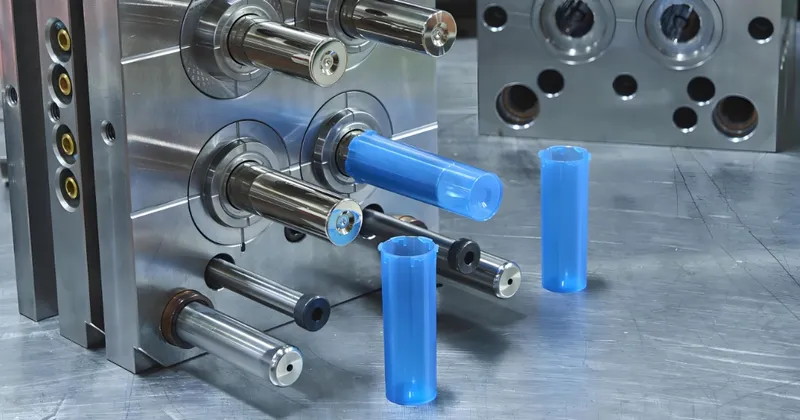

Formenbau

Die Formen werden mit CAD- und CNC -Bearbeitung hergestellt, wobei Merkmale wie Entwurfswinkel und Gates für einen optimalen Fluss ( Wayken RM ) enthalten sind.

Materialauswahl

Kunststoffe wie PP, ABS oder PC werden basierend auf Teilanforderungen ausgewählt, die die Maschineneinstellungen beeinflussen.

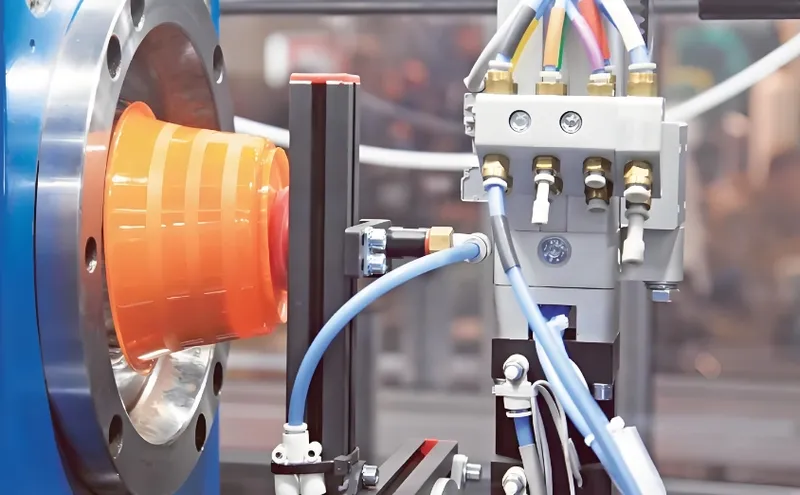

Injektionszyklus

-

Schmelzen : Kunststoff wird im Lauf erhitzt (z. B. 220 ° C für ABS).

-

Injektion : geschmolzene Kunststoff füllt die Form bei 100–150 MPa.

-

Kühlung : Der Teil verfestigt sich in der Form.

-

Auswurf : Die Form öffnet sich und gibt den Teil frei.

Nachbearbeitung

Teile werden inspiziert und können sich trimmen oder montieren.

Der Injektionsprozess erfordert keine menschliche Intervention.WAHR

Moderne Maschinen automatisieren den Zyklus und minimieren die Arbeit.

Alle Materialien verwenden identische Einspritzeinstellungen.FALSCH

Die Einstellungen variieren je nach Material, um den Fluss und die Abkühlung zu optimieren.

Welche praktischen Werkzeuge unterstützen die Maschinenkapazität?

Praktische Tools optimieren den Kapazitätsauswahlprozess und gewährleisten die Kompatibilität mit Teil- und Produktionsanforderungen.

Verwenden Sie eine Design-Checkliste 11 und eine Entscheidungshandbuch, um die richtige Maschinenkapazität effizient auszuwählen.

Design -Checkliste

-

Wandstärke : 0,04–0,15 Zoll für Gleichmäßigkeit.

-

Entwurfswinkel : 1–2 Grad für die einfache Freisetzung.

-

Unterschnitte : Minimieren Sie, um die Formen zu vereinfachen.

Entscheidungshandbuch

-

Volumen : Hoch → Injektionsform; Niedriger → 3D -Druck.

-

Komplexität : hoch → Injektionsform; Einfach → Blow -Formstück.

-

Material : Thermoplastik → Injektionsform.

Eine Checkliste verhindert Konstruktionsfehler, die die Auswahl der Kapazität beeinflussen.WAHR

Es stellt sicher, dass Teilfunktionen den Maschinenfunktionen übereinstimmen.

Injection Moulding passt zu allen Produktionsszenarien.FALSCH

Andere Methoden können für niedrige Volumina oder einfache Teile besser sein.

Welche Technologien beziehen sich auf das Injektionsformen?

Injection -Formteile verbindet sich mit einem Netzwerk verwandter Prozesse, die seine Verwendung verbessern oder ergänzen.

Zu den verwandten Technologien gehören Formgestaltung, Materialproduktion, Montage und Alternativen wie 3D -Druck.

Stromaufwärts

-

Materialproduktion : Anpassung von Harzen zum Formen.

-

Schimmelherstellung : Präzisionsform -Schöpfung.

Stromabwärts

-

Baugruppe : Verbindende geformte Teile.

-

Qualitätskontrolle : Gewährleistung von Teilstandards.

Alternativen

-

3D -Druck : Für Prototypen.

-

CNC-Bearbeitung : Für Präzisions-Nicht-Plastik.

Schimmelpilzdesign ist für den Erfolg des Injektionsformwerks von wesentlicher Bedeutung.WAHR

Genaue Formen gewährleisten Teilqualität und Prozesseffizienz.

Abschluss

Die Bestimmung der Kapazität einer plastischen Injektionsformmaschine beinhaltet das Ausgleich des Schussgewichts, der Klemmkraft und der Materialeigenschaften, um den Produktionsbedarf zu entsprechen. Von der Automobilanwendungen zu medizinischen Anwendungen verbessert die Auswahl der richtigen Kapazität die Effizienz und Qualität. Durch die Nutzung der bereitgestellten Werkzeuge und Erkenntnisse können die Hersteller ihre Injektionsformprozesse für überlegene Ergebnisse optimieren.

-

Das Verständnis des Schussgewichts ist entscheidend für die Optimierung der Produktionseffizienz und die Gewährleistung der Qualität bei der Herstellung von Kunststoffteilen. ↩

-

Die Erforschung der Klemmkraft hilft bei der Auswahl der rechten Maschine und der Erreichung optimaler Ergebnisse im Injektionsformprozess. ↩

-

Das Erlernen der Maschinenkapazität ist für die Maximierung der Produktionseffizienz und zur effektiven Erfüllung der Herstellungsanforderungen unerlässlich. ↩

-

Das Verständnis des Schussgewichts ist entscheidend für die Optimierung der Maschinenkapazität und die Gewährleistung der Qualitätsproduktion. Erforschen Sie diesen Link für detaillierte Erkenntnisse. ↩

-

Die genaue Berechnung der Klemmkraft ist für erfolgreiche Formteile unerlässlich. Diese Ressource bietet wertvolle Formeln und Beispiele. ↩

-

Materialeigenschaften beeinflussen die Produktionseffizienz und -qualität erheblich. Erfahren Sie mehr über ihre Auswirkungen in diesem informativen Artikel. ↩

-

Das Verständnis der Vorteile von hoher Präzision kann Ihnen helfen, für viele Anwendungen zu schätzen wissen, warum Injektionsleisten bevorzugt werden. ↩

-

Die Erforschung der Gründe für höhere anfängliche Kosten kann Einblicke in den langfristigen Wert des Injektionsformers liefern. ↩

-

Das Erlernen der Geschwindigkeit des Injektionsformens kann Ihnen helfen, die Effizienz in der Massenproduktion zu verstehen. ↩

-

Erforschen Sie diesen Link, um die detaillierten Phasen des Injektionsformers zu verstehen und wie sie die Produktionseffizienz beeinflussen. ↩

-

Entdecken Sie wesentliche Elemente einer Design -Checkliste, die Ihre Injektionsformprojekte verbessern können. ↩