Das Ausstoßsystem ist eine kritische Komponente bei Injektionsform 1 , die für die Entfernung des verfestigten Teils aus der Formhöhle 2 . Durch die Auswahl des richtigen Ejektionssystems sorgt die effiziente Produktion, minimiert den Teilschäden und verlängert die Lebensdauer der Form. Dieser Leitfaden bietet eine detaillierte Erkundung von Ausschläge, Definitionen, Klassifizierungen, Anwendungen, technischen Einsichten, praktischen Instrumenten und verwandten Technologien, um eine fundierte Entscheidung zu treffen. Das Ausstoßsystem entfernt geformte Teile aus dem Formhöhlen unter Verwendung von Mechanismen wie Stiften, Klingen oder Luft, wodurch die saubere Freisetzung ohne Schädigung des Teils oder der Schimmelpilze gewährleistet ist.

Das Verständnis der Nuancen von Ejektionssystemen und ihrer Anwendungen ist für die Optimierung Ihres Formprozesses 3 . Erkunden Sie weiter, um zu erfahren, wie unterschiedliche Systeme zu verschiedenen Teilen Geometrien, Materialien und Produktionsanforderungen passen.

Das Ausstoßsystem ist nur für komplexe Teile erforderlich.FALSCH

Selbst einfache Teile erfordern ein Ausschläge, um die saubere Entfernung aus der Form sicherzustellen, obwohl die Art des Systems je nach Komplexität der Teile variieren kann.

Durch die Auswahl des richtigen Ausstoßsystems kann die Produktionskosten gesenkt werden.WAHR

Ein gut ausgewähltes Ausschleudersystem minimiert Teilfehler und Schimmelpilzverschleiß, was zu weniger Ablehnungen und niedrigeren Wartungskosten führt.

- 1. Was sind die gängigen Arten von Ejektionssystemen?

- 2. Was sind die Schritte im Auswurfprozess?

- 3. Was sind die Schlüsselfaktoren bei der Auswahl eines Ejektionssystems?

- 4. Was sind die Anwendungen verschiedener Ejektionssysteme?

- 5. Was sind die Unterschiede zwischen mechanischen und nicht mechanischen Ejektionssystemen?

- 6. Wie entwerfen Sie ein effektives Ausschließungssystem?

- 7. Was sind die praktischen Werkzeuge zur Auswahl eines Ausschließungssystems?

- 8. Was sind die damit verbundenen Technologien zu Ejektionssystemen?

- 9. Abschluss

Was sind die gängigen Arten von Ejektionssystemen?

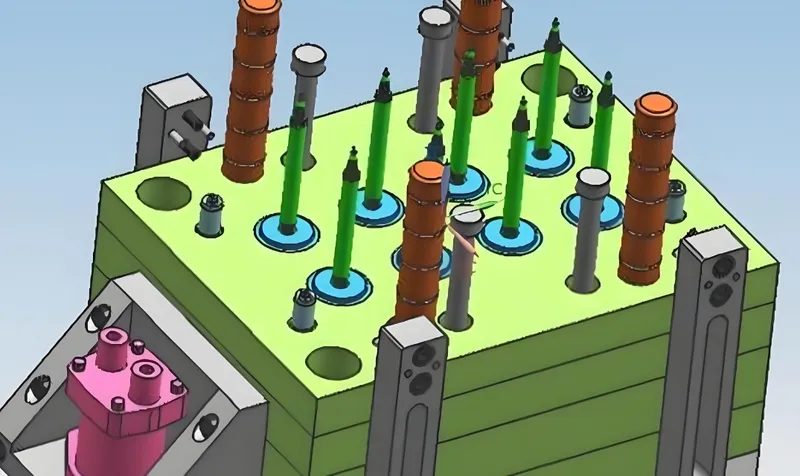

Ejektionssysteme sind bei Injektionsformungen von entscheidender Bedeutung, um sicherzustellen, dass Teile effizient und ohne Beschädigung entfernt werden. Die Auswahl des Systems hängt von Teilgeometrie, Material und Produktionsanforderungen ab.

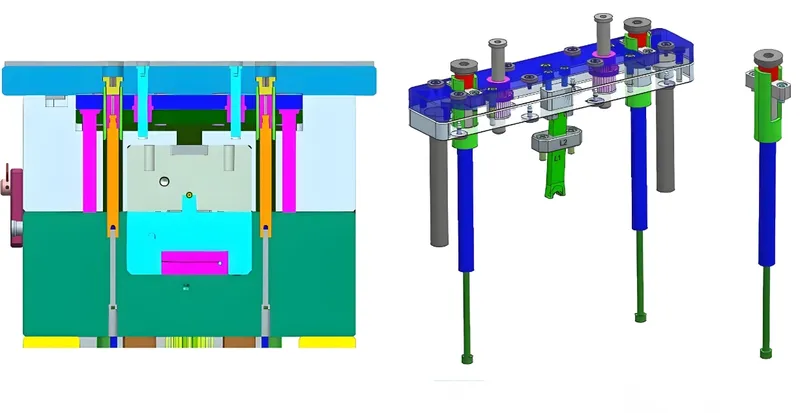

Gemeinsame Ausschließungssysteme 4 umfassen Auswerferstifte 5 , Klingen, Ärmel, Stripperinnen, Lifter, Luftauswurf 6 und Hydrauliksysteme, die jeweils für bestimmte Teildesigns und -materialien geeignet sind.

| Auswurfsystem | Empfohlen für | Notizen |

|---|---|---|

| Auswerferstifte | Einfache, flache Teile | Kostengünstig kann Markierungen hinterlassen |

| Klingen | Dünne Abschnitte, Rippen | Anfällig für Verschleiß, kann Blitz verursachen |

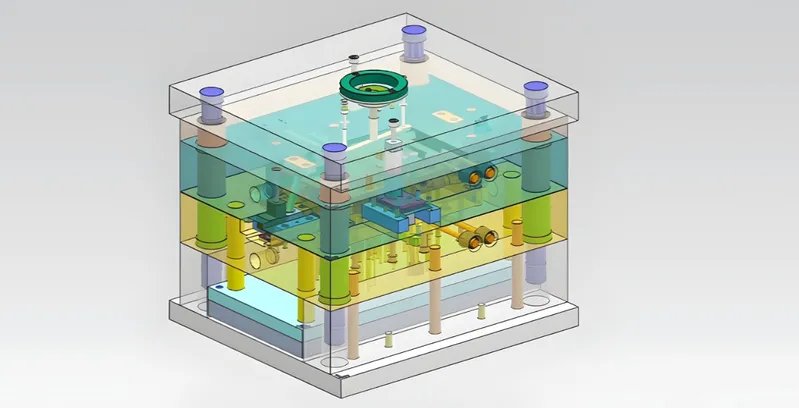

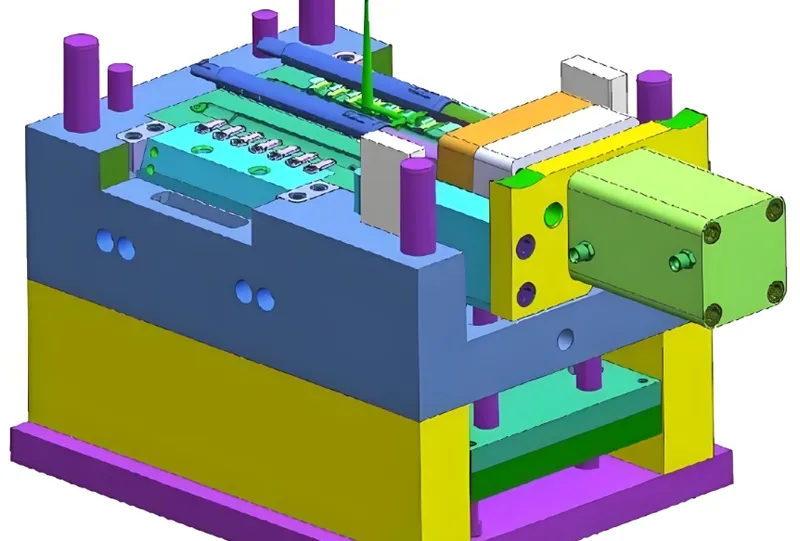

| Ärmel | Kreismerkmale | Ein 3D-Modell eines mehrschichtigen Schimmelpilzdesigns mit verschiedenen Komponenten, die in transparenten Schichten sichtbar sind |

| Stripperinnen | Komplexe Geometrien | Saubere Auswurf, hohe Wartung |

| Luftauswurf | Zarte, dünnwandige Teile | Kein Kontakt, benötigt Lufteinrichtung |

| Hydraulischer Ausstoß | Große, schwere Teile | Leistungsstarke, komplexe Setup |

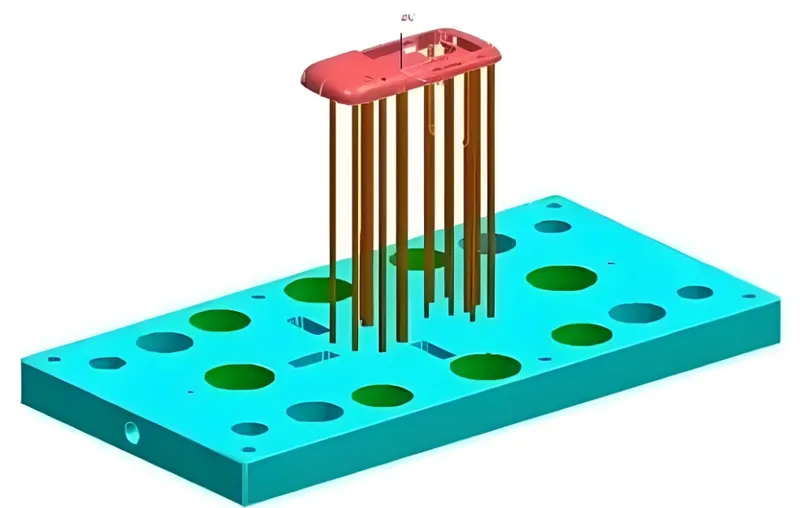

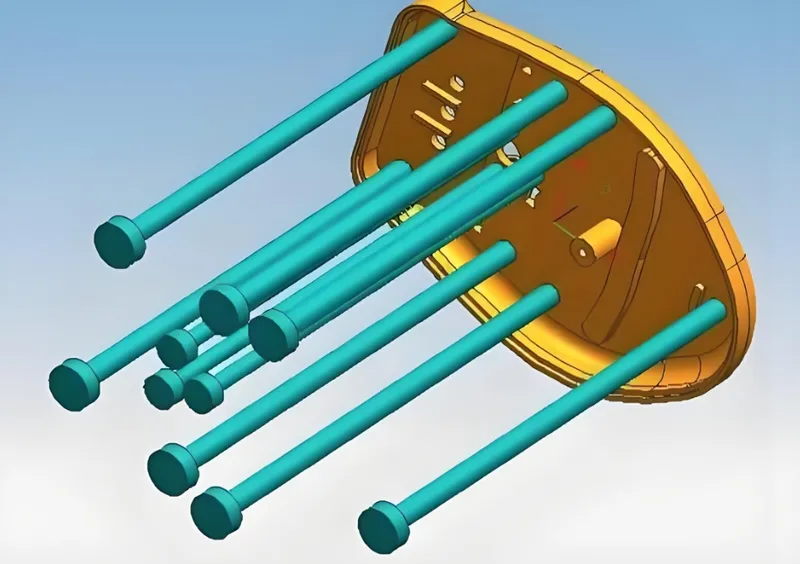

Auswerferstifte

Ejektorstifte sind das häufigste und kostengünstigste Ejektionssystem. von Natech Plastics für nicht ästhetische Oberflächen für nicht ästhetische Oberflächen eignen .

Klingen

Blätter werden für dünne Abschnitte oder Rippen verwendet, bei denen Stifte möglicherweise nicht ausreichend unterstützt werden. Sie tragen jedoch schneller und können einen Blitz verursachen, wenn sie nicht richtig gepflegt werden .

Ärmel

Ärmel eignen sich ideal für kreisförmige Merkmale wie Bosse oder Löcher und sorgen für eine sogar Kraftverteilung. Sie werden üblicherweise in Präzisionskomponenten verwendet, tragen jedoch aufgrund mehrerer Kontaktflächen UPMold Limited .

Stripperinnen

Stripperinnen wie Ringe oder Platten werfen Teile aus dem Umfang aus, wodurch sie perfekt für komplexe Formen sind. Sie werden häufig in Formen für Automobil- und Medizinprodukte eingesetzt, erfordern jedoch regelmäßige Wartungs -Natech -Kunststoffe .

Luftauswurf

Luftausstoß verwendet den pneumatischen Druck für die Entfernung von Nichtkontakten, ideal für empfindliche oder dünnwandige Teile wie medizinische Behälter. , erfordert jedoch eine Luftversorgungsform .

Hydraulischer Ausstoß

Hydrauliksysteme liefern leistungsstarke Ausschläge für große oder schwere Teile, wie z. B. industrielle Komponenten. Sie sind komplex und kostspielig, aber für herausfordernde Anwendungen upmold Limited .

Auswerferstifte sind für alle Arten von Teilen geeignet.FALSCH

Obwohl vielseitig, sind Ejektorstifte möglicherweise nicht ideal für empfindliche oder komplexe Teile, in denen Markierungen oder ungleichmäßiges Ausstoß zu Problemen führen können.

Luftauswurf ist das kostengünstigste System.FALSCH

Luftauswurf erfordert zusätzliche Einrichtung und Wartung, wodurch es teurer ist als einfache Pin -Systeme.

Was sind die Schritte im Auswurfprozess?

Der Ausstoßprozess ist eine entscheidende Stufe beim Injektionsform, um sicherzustellen, dass der Teil sauber und effizient aus der Form entfernt wird.

Der Ausschlägeprozess umfasst Formöffnung, Ejektionsaktivierung, Teilentfernung und Ejektorentzug mit Schlüsselparametern wie Ejektionsabstand, Geschwindigkeit und Kraft.

Formenöffnung

Nach dem Abkühlen des Teils öffnet sich die Schimmelpilze und trennt den Hohlraum und den Kern.

Ejektionsaktivierung

Das Ejektionssystem (z. B. Stifte, Platten) wird aktiviert und bewegt sich über mechanische, pneumatische oder hydraulische Kraft vorwärts, um das Teil herauszuschieben.

Teilentfernung

Der Teil wird aus dem Hohlraum ausgeworfen. Der ordnungsgemäße Auswurf verhindert Schäden am Teil oder Schimmel.

Ejektorentzug

Das Ausschließsystem zieht sich zurück und die Form schließt für den nächsten Zyklus.

Schlüsselparameter:

-

Auslöserabstand : Typischerweise 5-10 mm oder 2/3 der Länge des Teils mit Entwurf.

-

Ejektionsgeschwindigkeit : kontrolliert, um Teilschäden zu vermeiden.

-

Entwurfswinkel : 1-2 ° pro Seite für eine glatte Freisetzung.

-

Ejektionskraft : ausgewogen, um ungleichmäßiges Ejektionsmotor zu verhindern .

Der Ausschließabstand ist für alle Teile gleich.FALSCH

Die Ejektionsabstand variiert basierend auf Teilgröße, Geometrie und Entwurfswinkeln.

Richtige Winkeln sind für ein wirksames Auswurf von wesentlicher Bedeutung.WAHR

Entwurfswinkel ermöglichen eine reibungslose Teilefreisetzung und verringern das Risiko eines Klebens oder einer Beschädigung.

Was sind die Schlüsselfaktoren bei der Auswahl eines Ejektionssystems?

Die Auswahl des richtigen Ejektionssystems hängt von mehreren Faktoren ab, die die Teilqualität, die Langlebigkeit und die Produktionseffizienz beeinflussen.

Zu den Schlüsselfaktoren gehören Teilgeometrie 7 , Materialeigenschaften, Formkomplexität und Produktionsvolumen 8 , die den am besten geeigneten Ejektionsmechanismus bestimmen.

Teilegeometrie

Einfache Teile mit flachen Oberflächen können grundlegende Systeme wie Stifte verwenden, während komplexe Formen mit Unterschnitten Lifter oder Stripperinnen erfordern.

Materialeigenschaften

Materialien mit hoher Schrumpfung (z. B. Polypropylen) benötigen möglicherweise aggressive Ausschlägen, während spröde Materialien (z. B. ABS) sanfte Systeme wie Luftausstoß erfordern.

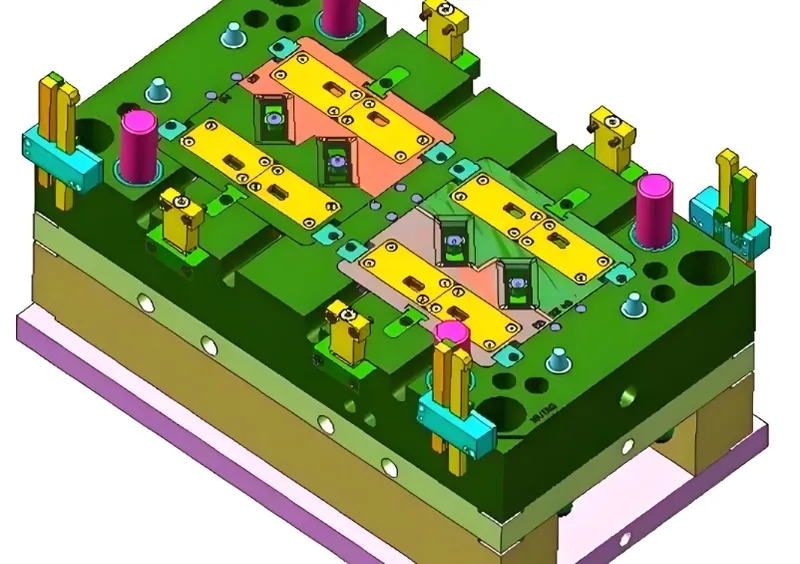

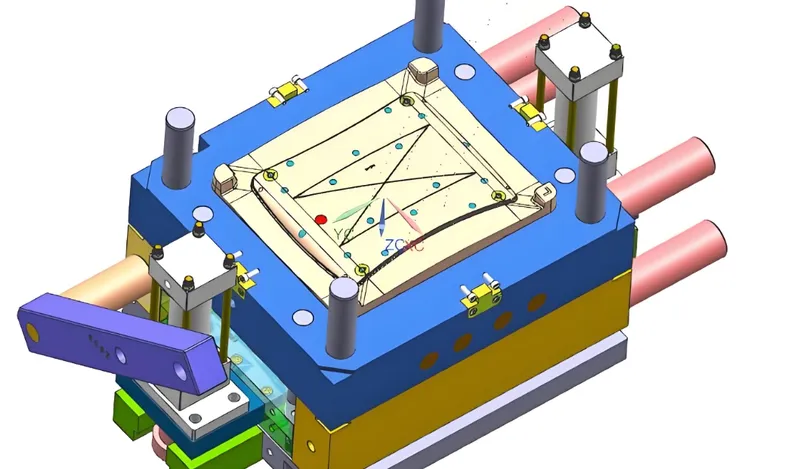

Formenkomplexität

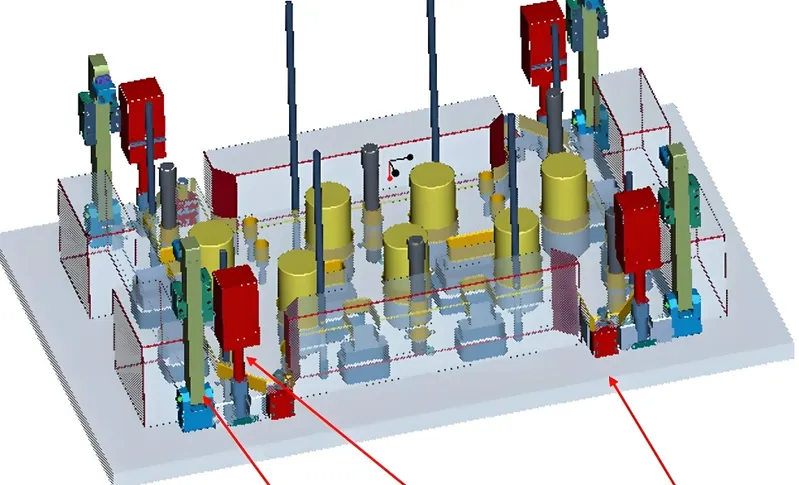

Multi-Cavity-Formen oder solche mit komplizierten Konstruktionen benötigen ausgewogene Ejektionssysteme, um eine ungleiche Kraftverteilung zu verhindern.

Produktionsvolumen

Die Produktion mit hoher Volumen kann dauerhafte Systeme wie hydraulisches Auswurf bevorzugen, während Läufe mit niedrigem Volumen einfachere, kostengünstige Optionen verwenden können.

Die Teilgeometrie ist der einzige Faktor bei der Auswahl eines Ejektionssystems.FALSCH

Materielleigenschaften, Schimmelkomplexität und Produktionsvolumen spielen zwar wichtig, spielen zwar auch eine entscheidende Rolle.

Hochrinke Materialien erfordern aggressivere Ejektionssysteme.WAHR

Materialien wie Polypropylen haften dazu, stärkere Ejektionsmechanismen zu erfordern.

Was sind die Anwendungen verschiedener Ejektionssysteme?

Ejektionssysteme sind auf bestimmte Branchen und Teiltypen zugeschnitten und gewährleisten eine optimale Leistung und die Teilqualität.

Ejektionssysteme werden in Automobil [^91], Konsumgütern, Medizinprodukten 9 und industriellen Anwendungen verwendet, die jeweils spezifische Mechanismen zur effizienten Teilentfernung benötigen.

Automobilindustrie

Komplexe Geometrien erfordern häufig Stripper oder Lifter zum Präzisionsausstoß, um sicherzustellen, dass Teile wie Dashboards oder Trimmstücke ohne Beschädigung entfernt werden.

Konsumgüter

Einfache Teile wie Behälter oder Deckel verwenden normalerweise Ejektorstifte, während dünnwandige Gegenstände vom Luftauswurf profitieren, um eine Verformung zu verhindern.

Medizinische Geräte

Delikate Teile wie Spritzen oder Schläuche bevorzugen Luftauswurf oder sanfte Stiftsysteme, um die Integrität aufrechtzuerhalten und Kontaminationen zu vermeiden.

Industrielle Komponenten

Große oder schwere Teile, wie Maschinengehäuse, erfordern häufig einen hydraulischen Auswurf für ausreichende Kraft und Kontrolle.

Luftauswurf wird ausschließlich in der medizinischen Industrie eingesetzt.FALSCH

Während in medizinischen Anwendungen üblich ist, wird auch Luftauswurf in anderen Branchen für empfindliche oder dünnwandige Teile verwendet.

Hydraulischer Auswurf ist für große industrielle Teile erforderlich.WAHR

Hydrauliksysteme liefern die Leistung, die erforderlich ist, um große, schwere Teile ohne Beschädigung auszuwerfen.

Was sind die Unterschiede zwischen mechanischen und nicht mechanischen Ejektionssystemen?

Ejektionssysteme können in mechanische und nicht mechanische Typen mit jeweils unterschiedlichen Vorteilen und Anwendungen eingeteilt werden.

Mechanische Systeme (Stifte, Blätter) nutzen physikalische Kraft, während nicht mechanische Systeme (Luft, Hydraulik) Druck oder Flüssigkeitsleistung anwenden und auf der Grundlage der Teilbedürfnisse unterschiedliche Vorteile bieten.

Mechanischer Auswurf

-

Beispiele : Stifte, Klingen, Ärmel, Stripperinnen.

-

Vorteile : Einfach, kostengünstig, leicht zu warten.

-

Nachteile : Kann Noten hinterlassen, entspricht möglicherweise nicht empfindlichen Teilen.

Nicht-mechanischer Ausstoß

-

Beispiele : Luftausstoß, hydraulisches Ausstoß.

-

Vorteile : sanft für Teile, geeignet für komplexe oder große Komponenten.

-

Nachteile : höhere Kosten, komplexere Einrichtung.

Mechanische Ejektionssysteme sind aufgrund ihrer Einfachheit immer vorzuziehen.FALSCH

Mechanische Systeme sind zwar nicht für alle Teile, insbesondere empfindliche oder komplexe, nicht geeignet.

Nicht-mechanische Systeme sind für verschiedene Teiltypen vielseitiger.WAHR

Systeme wie Luft oder hydraulisches Auswurf können einen breiteren Bereich von Teilgeometrien und Materialien verarbeiten.

Wie entwerfen Sie ein effektives Ausschließungssystem?

Das Entwerfen eines effektiven Ausschlägesystems erfordert eine sorgfältige Berücksichtigung der Teil- und Schimmeleigenschaften, um einen reibungslosen Betrieb und die Teilqualität zu gewährleisten.

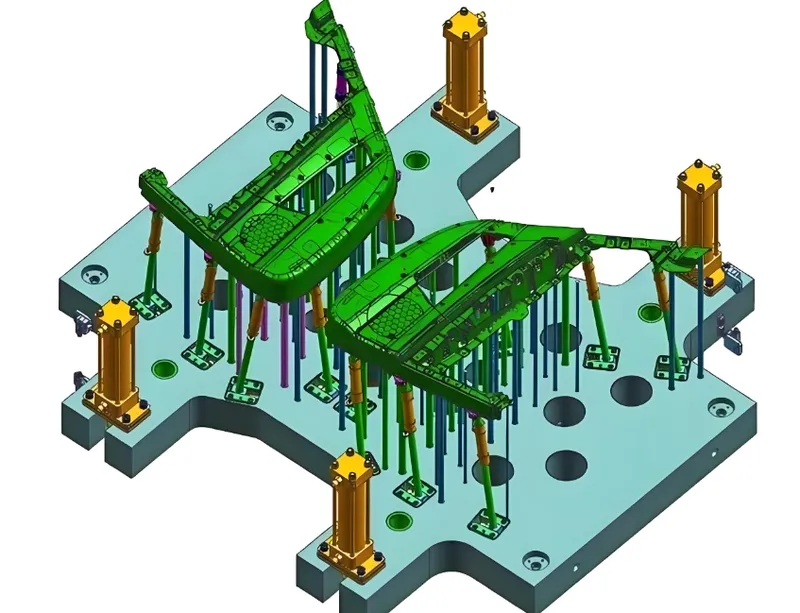

Ein wirksames Ausschleudersystem fällt die Kraftverteilung aus, minimiert den Teilschäden und berücksichtigt die Materialeigenschaften mit wichtigen Designelementen wie Entwurfswinkeln und Auswerferplatzierung.

Entwurfswinkel

Integrieren Sie 1-2 ° Draft-Winkel pro Seite, um die reibungslose Teilfreisetzung zu erleichtern.

Ausstrahlungsplatzierung

Positionieren Sie Ejektoren auf nicht sichtbaren Oberflächen oder Bereichen mit ausreichender Wandstärke, um Markierungen oder Verformungen zu vermeiden.

Ausgeglichener Auswurf

Stellen Sie eine sogar Kraftverteilung sicher, um Kippen oder ungleichmäßiges Auswurf zu verhindern, insbesondere in Multi-Cavity-Formen.

Materielle Überlegungen

Berücksichtigen Sie die Eigenschaften des materiellen Schrumpfungs- und Adhäsionseigenschaften, um die entsprechende Ausschläge und die entsprechende Ausschläge und die entsprechende Mechanismus auszuwählen.

Entwurfswinkel sind in Formgestaltung optional.FALSCH

Entwurfswinkel sind für ein reibungsloses Ausstoß von wesentlicher Bedeutung und verhindern, dass ein Teil des Teilens oder Schäden festgelegt wird.

Die Praktikum von Auswerfern beeinflusst die Teilästhetik und Funktionalität.WAHR

Die richtige Platzierung minimiert sichtbare Marken und sorgt für die strukturelle Integrität des Teils.

Was sind die praktischen Werkzeuge zur Auswahl eines Ausschließungssystems?

Praktische Instrumente wie Checklisten und Entscheidungsbäume können den Auswahlprozess leiten und sicherstellen, dass alle kritischen Faktoren berücksichtigt werden.

Verwenden Sie eine Design -Checkliste und einen Entscheidungsbaum, um die Bedürfnisse der Teilgeometrie, des Materials und der Produktion für die Auswahl des richtigen Ejektionssystems zu bewerten.

Design -Checkliste

-

Gewährleisten Sie ausreichende Winkeln (1-2 ° pro Seite).

-

Betrachten Sie die Teilgeometrie und potenzielle Stickpunkte.

-

Optimieren Sie die Größen und Standorte der Ejektorstift, um die Markierungen zu minimieren.

-

Verwenden Sie Lifter oder zusammenklappbare Kerne für Unterschnitte.

-

Bildern Sie das Ausstoßsystem, um ungleiche Kraft zu verhindern.

-

Berücksichtigung materieller Schrumpfungs- und Adhäsionseigenschaften.

Entscheidungsbaum

-

Ist der Teil einfach mit flachen Oberflächen?

- JA → Verwenden Sie Ejektorstifte.

- Nein → Fahren Sie fort.

-

Hat der Teil Unterschnitte oder komplexe Geometrien?

- Ja → Verwenden Sie Lifter oder Stripper.

- Nein → Fahren Sie fort.

-

Ist der Teil groß oder schwer?

- JA → HYDRAULISCHE EUPFORT betrachten.

- Nein → Fahren Sie fort.

-

Ist der Teil zart oder anfällig für das Kleben?

- Ja → Luftausstoß oder strukturierte Oberflächen verwenden.

- Keine → Standardstifte oder Klingen verwenden.

Ein Entscheidungsbaum vereinfacht den Auswahlprozess für Ejektionssysteme.WAHR

Es bietet einen strukturierten Ansatz, um Schlüsselfaktoren zu bewerten und das am besten geeignete System auszuwählen.

Checklisten sind für erfahrene Schimmelpilzdesigner nicht erforderlich.FALSCH

Selbst erfahrene Designer profitieren von Checklisten, um sicherzustellen, dass keine kritischen Details übersehen werden.

Ejektionssysteme sind Teil eines breiteren Netzwerks von Technologien, die das Formgestaltung und die Teilqualität beeinflussen.

Zu den verwandten Technologien gehören Formgestaltung, Materialauswahl, Kühlsysteme, Entlüftungs- und Oberflächenbehandlungen, die sich auf die Ejektionswirkungsgrad auswirken.

Upstream -Technologien

-

Schimmelpilzdesign : Richtige Hohlraum- und Kerngestaltung Sicherstellen Sie die Kompatibilität mit dem Ausschläge.

-

Materialauswahl : Auswahl von Materialien mit geeigneten Schrumpfungs- und Hafteigenschaften.

-

Maschinenauswahl : Muss die Anforderungen des Ejektionssystems unterstützen.

Nachgelagerte Technologien

-

Teilenbearbeitung : Trimmen oder Polieren zum Entfernen von Ausschläge.

-

Baugruppe : Sicherstellen, dass ausgeworfene Teile ohne Defekte für die Montage bereit sind.

-

Qualitätskontrolle : Überprüfung auf ejektionsbezogene Probleme wie Markierungen oder Verformungen.

Verwandte Technologien

-

Kühlsysteme : Die richtige Kühlung reduziert das Kleben und Verziehen.

-

Entlüftung : Verbrennende Marken und erleichtert ein reibungsloses Auswurf.

-

Oberflächenbehandlungen : Texturierung oder Beschichtungen reduzieren die Haftung von Natech -Kunststoffen .

Kühlsysteme haben keinen Einfluss auf das Auswurf.FALSCH

Effektives Abkühlen reduziert das Teilschrumpf und das Streifen, was das Auswurf erhöht.

Oberflächenbehandlungen können die Ausschlägeeffizienz verbessern.WAHR

Strukturierte oder beschichtete Oberflächen reduzieren die Haftung und erleichtern die Freigabe von Teil.

Abschluss

Die Auswahl des richtigen Ejektionssystems für Ihre Form ist entscheidend für die Optimierung der Teilqualität, der Langlebigkeit und der Produktionseffizienz. Durch das Verständnis der Typen, Anwendungen und technischen Aspekte von Ausstoßsystemen und der Verwendung praktischer Tools wie Checklisten und Entscheidungsbäumen können Sie eine fundierte Auswahl treffen, die auf Ihre spezifischen Anforderungen zugeschnitten ist. Immer Prototypen und testen Sie Ihr Design, um sicherzustellen, dass das System wie erwartet funktioniert.

-

Entdecken Sie Best Practices in Injektionsformeln, um die Effizienz und die Produktqualität zu verbessern. Diese Ressource bietet wertvolle Anleitung. ↩

-

Erfahren Sie mehr über die Funktion von Schimmelpilzhohlräumen beim Injektionsformen, um Ihr Verständnis des Prozesses und seiner Effizienz zu verbessern. ↩

-

Entdecken Sie Best Practices, um Ihren Formprozess für eine bessere Effizienz und Qualität in der Produktion zu optimieren. ↩

-

Das Verständnis von Ejektionssystemen ist entscheidend für die Optimierung der Produktionseffizienz und der Teilqualität bei Injektionsformungen. ↩

-

Erfahren Sie mehr über Auswerferstifte, um eine effektive und schadenfreie Entfernung einfacher Teile in Ihrem Produktionsprozess zu gewährleisten. ↩

-

Erforschen Sie die Vorteile des Luftausstoßes für empfindliche Teile und stellen Sie während des Ausschlussprozesses keine Kontaktschäden sicher. ↩

-

Durch die Erforschung der Auswirkungen der Teilgeometrie auf Ausschläge zu besseren Entwurfsentscheidungen und verbesserten Produktergebnissen führen. ↩

-

Das Erlernen der Beziehung zwischen Produktionsvolumen und Ejektionssystemen kann die Herstellungsprozesse und die Kosteneffizienz optimieren. ↩

-

Erfahren Sie mehr über die spezialisierten Ausschläge, die die Integrität empfindlicher medizinischer Komponenten aufrechterhalten, die für Sicherheit und Wirksamkeit von entscheidender Bedeutung sind. ↩