Die Anwendung von mageren Fertigung 1 Prinzipien auf Injektionsformeln optimiert die Produktion, indem es Abfall 2 , die Kosten senkt und die Effizienz verbessert. Damit ist es ideal für Branchen wie Automobil- und Konsumgüter.

Lean Manufacturing verbessert das Injektionsleisten durch Straffungsprozesse, das Schneiden von Abfällen und die Steigerung der Produktivität 3 und bietet erhebliche Vorteile für die Herstellung von Hochvolumen.

Wenn Sie verstehen, wie schlanke Prinzipien in das Injektionsform integriert sind, können Sie Ihre Produktionsstrategie verändern. Tauchen Sie in diesen Leitfaden ein, um zu untersuchen, wie diese Methoden zusammenarbeiten, um qualitativ hochwertige Teile effizient zu liefern.

Lean Manufacturing reduziert die Produktionskosten bei Injektionsformungen.WAHR

Durch die Minimierung von Abfällen wie überschüssigem Inventar und Mängel senkt Lean die Material- und Betriebskosten.

Lean-Prinzipien gelten nur für groß angelegte Hersteller.FALSCH

Lean kann Unternehmen aller Größen durch Verbesserung der Effizienz zugute kommen, obwohl die Implementierung je nach Skalierung variieren kann.

- 1. Was ist eine magere Herstellung im Injektionsformwerk?

- 2. Was sind die Schritte im Injektionsformprozess mit Lean?

- 3. Was sind die Schlüsselfaktoren bei der Anwendung von Mager auf Injektionsformungen?

- 4. Was sind die Anwendungen von Mager beim Injektionsformwerk?

- 5. Was sind die Unterschiede zwischen magerem und traditionellem Injektionsform?

- 6. Abschluss

Was ist eine magere Herstellung im Injektionsformwerk?

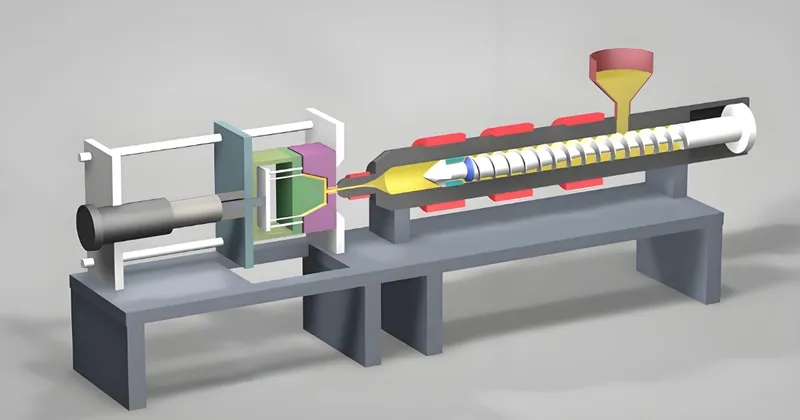

Lean Manufacturing ist eine Methodik, die sich auf die Beseitigung von Abfällen konzentriert - irgendetwas, das keinen Wert für das Endprodukt verleiht und die Produktivität und Qualität verbessert. Beim Injektionsform, ein Prozess, bei dem geschmolzenes Material in Formen injiziert wird, um präzise Teile zu erzeugen, rationalisieren schlanke Prinzipien die Operationen, um sie schneller, billiger und zuverlässiger zu machen.

Lean Manufacturing 4 In Injection Moulding beseitigt Abfall, reduziert die Zykluszeiten und verbessert die Teilqualität, um Branchen wie Automobil-, Medizin- und Konsumgüter zugute kommen.

| Lean Prinzip | Anwendung bei Injektionsformungen | Nutzen |

|---|---|---|

| Just-in Time (JIT)5 | Produzieren nur das, was benötigt wird | Reduziert die Bestandskosten |

| 5S -Methodik6 | Arbeitsbereich organisieren | Erhöht die Effizienz |

| Kaizen | Kontinuierliche Verbesserung | Verbessert die Prozessqualität |

Lean Manufacturing

Lean stammt aus dem Toyota -Produktionssystem und betont die Effizienz durch Abfallreduzierung. Beim Injektionsformen zielt es auf sieben Abfälle ab: Warten, Inventar, Transport, Bewegung, Überverarbeitung, Überproduktion und Mängel. Zum Beispiel verbessert die Reduzierung der Zeit im Leerlaufmaschinen oder die Verwendung überschüssiger Materialien die Rentabilität ( magere Herstellungsprozesse ) direkt.

Spritzguss

Injection -Formen beinhaltet die Injektion von geschmolzenen Materialien - typisch Thermoplastik wie Abs oder Polypropylen - eine Form, um Teile zu bilden. Es wird häufig für seine Präzision und Skalierbarkeit verwendet. Lean verbessert dies, indem jeder Schritt von der Materialauswahl bis zum Ausstoß ( Kunststoffeinspritzform ) optimiert wird.

Die magere Herstellung verbessert die Effizienz des Injektionsleistens.WAHR

Durch die Straffung von Workflows und die Reduzierung von Ausfallzeiten steigert Lean den Durchsatz und die Verwendung von Ressourcen.

Injection -Formteile kann ohne Automatisierung nicht von Lean profitieren.FALSCH

Während die Automatisierung hilft, können schlanke Verbesserungen wie 5S und JIT manuell mit erheblichen Ergebnissen angewendet werden.

Was sind die Schritte im Injektionsformprozess mit Lean?

Der Injektionsformprozess 7 wird in Kombination mit mageren Prinzipien zu einem hocheffizienten System zur Herstellung von Qualitätsteilen mit minimalem Abfall.

Lean Principles 8 Optimieren Sie den Injektionsformprozess - Zusammenfassung, Injektion, Kühlung und Ausstoß - durch Reduzierung von Abfällen und Verbesserung der Zykluszeiten.

Spannen

Die Form ist geschlossen und gesichert. Lean wendet eine schnelle Umwandlung an, um die Setup-Zeiten zu verkürzen, um schnellere Übergänge zwischen den Produktionsläufen zu gewährleisten.

Injektion

Geschmolzenes Material wird in die Form injiziert. Lean optimiert Parameter wie Druck und Geschwindigkeit zur Reduzierung von Materialabfällen und Defekten.

Kühlung

Das Material verfestigt sich. Lean Balances Die Kühlzeit mit Zyklusffizienz mit fortschrittlichen Techniken wie der Konformenkühlung 9, um die Qualität aufrechtzuerhalten.

Auswurf

Der Teil wird aus der Form entfernt. Lean sorgt für ein reibungsloses Ausstoß durch intelligentes Design und minimiert Schäden und Nacharbeiten.

Lean reduziert die Zykluszeiten beim Injektionsforming.WAHR

Die Optimierung von Setup- und Prozessschritten verkürzt die Produktionszyklen, ohne die Qualität zu beeinträchtigen.

Lean eliminiert alle Mängel im Injektionsform.FALSCH

Während Lean die Defekte erheblich reduziert, kann eine gewisse Variabilität aufgrund von Material- oder Ausrüstungsfaktoren bestehen bleiben.

Was sind die Schlüsselfaktoren bei der Anwendung von Mager auf Injektionsformungen?

Anwenden von Mager auf Injektionsformscharniere auf Prozessoptimierung, Belegschaftsschulung und Materialauswahl, um die Effizienz und Qualität zu maximieren.

Das Streifen in die Injektionsformung hängt von der Prozesseffizienz, der Schulung der Mitarbeiter und der Materialverträglichkeit ab, um Abfallreduzierung und Kosteneinsparungen zu erzielen.

Prozesseffizienz

Lean -Tools wie 5S und Total Productive Warting (TPM) halten die Maschinen reibungslos und die Arbeitsbereiche organisiert, reduzieren Ausfallzeiten und Steigerung der Ausgabe ( Lean Principles ).

Mitarbeiterschulung

Lean erfordert eine kulturelle Veränderung. Eine umfassende Schulung zu Prinzipien wie Kaizen sorgt dafür, dass die Mitarbeiter Abfälle identifizieren und beseitigen können, obwohl der Widerstand gegen Veränderungen eine Hürde sein kann.

Materialkompatibilität

Die Auswahl von Materialien mit optimalem Fluss und minimaler Schrumpfung - wie Thermoplastik - führt zu mageren Ergebnissen durch Reduzierung von Schrott und Überarbeitung ( Materialauswahl ).

Das Training ist für mageres Erfolg beim Injektionsform von wesentlicher Bedeutung.WAHR

Gut ausgebildete Mitarbeiter können Lean-Strategien effektiv umsetzen und kontinuierliche Verbesserungen vorantreiben.

Lean funktioniert gleich gut mit allen Materialien.FALSCH

Materialeigenschaften beeinflussen die schlanken Ergebnisse; Einige benötigen mehr Anpassungen, um Abfall zu minimieren.

Was sind die Anwendungen von Mager beim Injektionsformwerk?

Die magere Herstellung in Injektionsformungen unterstützt eine breite Palette von Branchen, indem sie effiziente, hochwertige Produktion auf bestimmte Bedürfnisse zugeschnitten ist.

Lean Injection Moulding wird in Automobil-, Konsumgütern und medizinischen Industrien für eine kostengünstige Produktion mit hohem Volumen angewendet.

Automobilindustrie

Lean reduziert die Zykluszeiten und sorgt für eine konsistente Qualität für Teile wie Dashboards und Stoßstangen, die für Montagelinien ( Lean -Ziele ) von entscheidender Bedeutung sind.

Konsumgüter

Die JIT -Produktion minimiert das Inventar und begegnet die Nachfrageschwankungen für Gegenstände wie Gerätegehäuse und Spielzeug.

Medizinische Geräte

Lean verbessert die Qualitätskontrolle für Komponenten wie Spritzen und reduziert Defekte in kritischen Anwendungen.

Lean verbessert die Wettbewerbsfähigkeit beim Injektionsform.WAHR

Niedrigere Kosten und höhere Qualität verleihen den Herstellern einen Vorteil auf den globalen Märkten.

Lean ist nur für die Produktion mit hoher Volumen nützlich.FALSCH

Lean profitiert ebenfalls mit niedrigem Volumen, indem es Abfall reduziert und die Flexibilität verbessert.

Was sind die Unterschiede zwischen magerem und traditionellem Injektionsform?

Prozessansatz

Das traditionelle Formen konzentriert sich auf Output und toleriert häufig Ineffizienzen. Lean priorisiert den Wert und schneiden Sie den Abfall bei jedem Schritt systematisch ab.

Effizienz

Lean verkürzt die Zykluszeiten und reduziert den Ressourcenverbrauch, während herkömmliche Methoden längere Einstellungen und höhere Schrottraten beinhalten können.

Kostenauswirkungen

Lean senkt die Kosten durch Abfallreduzierung; Traditionelle Formteile können aufgrund von Überproduktion oder Mängel ( schlanke Vorteile ) höhere Kosten verursachen.

Abschluss

Die Anwendung von magerem Fertigung auf das Injektionsforming revolutioniert die Produktion durch Eliminierung von Abfällen, die Verbesserung der Qualität und die Reduzierung der Kosten. Von der Automobil- bis hin zu medizinischen Anwendungen liefert Lean effiziente, skalierbare Lösungen. Beginnen Sie mit kleinen Schritten - organisieren Sie Ihren Arbeitsbereich mit 5S, trainieren Sie Ihr Team und optimieren Sie die Prozesse -, um sein volles Potenzial auszuschöpfen ( Lean -Implementierung ).

-

Erforschen Sie, wie mageres Fertigung Ihre Injektionsformprozesse revolutionieren und die Effizienz verbessern kann. ↩

-

Erfahren Sie mehr über die kritische Rolle der Abfalleliminierung bei der Optimierung von Injektionsformungen und Erhöhung der Rentabilität. ↩

-

Entdecken Sie wirksame Strategien zur Verbesserung der Produktivität beim Injektionsformen durch magere Prinzipien, um bessere Ergebnisse zu erzielen. ↩

-

Erforschen Sie, wie die magere Herstellung Injektionsformprozesse transformieren und die Effizienz und Qualität der Produktion verbessert. ↩

-

Erfahren Sie mehr über den Just-in-Time-Ansatz (JIT) und ihre erheblichen Auswirkungen auf die Reduzierung der Kosten und die Verbesserung des Inventarmanagements. ↩

-

Entdecken Sie die 5S -Methodik und ihre Rolle bei der Organisation von Arbeitsbereichen für maximale Effizienz und Produktivität. ↩

-

Durch die Erforschung des Injektionsformprozesses werden Einblicke in seine Effizienz und Anwendungen in verschiedenen Branchen gewährt. ↩

-

Das Verständnis von mageren Prinzipien kann Ihr Wissen über effiziente Herstellungsprozesse und Abfallreduzierungsstrategien verbessern. ↩

-

Das Erlernen der konformen Kühlung kann Ihnen helfen, fortschrittliche Techniken zu verstehen, die die Effizienz und Qualität von geformten Teilen verbessern. ↩