Neugierig, wie Spritzgießmaschinen Hohlteile herstellen? Dann sind Sie hier genau richtig! Tauchen wir gemeinsam in diese faszinierende Welt ein!

Spritzgießmaschinen fertigen Hohlteile hauptsächlich durch Blasformen, gasunterstütztes Spritzgießen und Schaumspritzgießen. Die Wahl des Verfahrens richtet sich nach Design, Material und Fertigungsanforderungen des Bauteils und bietet so Vielseitigkeit und Effizienz.

Das Verständnis dieser grundlegenden Methoden ist erst der Anfang. Lassen Sie uns tiefer in die einzelnen Techniken eintauchen, um zu sehen, wie sie den unterschiedlichen industriellen Anforderungen gerecht werden!

Spritzgießmaschinen können Hohlteile herstellen.WAHR

Spritzgießmaschinen nutzen Verfahren wie das Blasformen, um Hohlteile herzustellen.

Was ist Blasformen und wie funktioniert es?

Neugierig auf das Blasformen und seine Auswirkungen auf die moderne Fertigung? Entdecken Sie die Magie hinter der Herstellung von Hohlteilen.

Blasformen ist ein Herstellungsverfahren zur Erzeugung hohler Kunststoffprodukte. Dabei wird ein Vorformling in einer Form mithilfe von Luftdruck aufgeweitet. Dieses Verfahren eignet sich ideal für die effiziente und gleichmäßige Produktion von Artikeln wie Flaschen und Behältern.

Verständnis des Blasformverfahrens

Das Blasformen beginnt mit der Herstellung eines Vorformlings, der typischerweise im Spritzgussverfahren gefertigt wird. Dieser Vorformling ähnelt einem Reagenzglas und besteht aus Kunststoff. Sobald der Vorformling fertig ist, wird er erhitzt und in eine Form eingesetzt.

Anschließend wird Luftdruck aufgebracht, wodurch sich das Vorformteil ausdehnt und die Form des Formhohlraums annimmt. Das Ergebnis ist ein Hohlkörper mit gleichmäßiger Wandstärke. Dank seiner Präzision eignet sich dieses Verfahren hervorragend zur Herstellung von Gegenständen wie Plastikflaschen, Kraftstofftanks und anderen Behältern.

Arten des Blasformens

-

Extrusionsblasformen

Dies ist das in der Industrie am häufigsten verwendete Blasformverfahren. Ein Kunststoffrohr, der sogenannte Vorformling, wird in eine Form extrudiert. Die Form schließt sich, schneidet den Vorformling ab, und anschließend wird Luft hineingeblasen, um das Hohlprodukt zu erzeugen.

-

Spritzblasformen

Dieses Verfahren, das vor allem für kleine Präzisionsartikel wie Medikamentenflaschen verwendet wird, beinhaltet das Einspritzen von geschmolzenem Kunststoff in einen vorgeformten Hohlraum vor dem Aufblasen.

-

Streckblasformen

Dieses Verfahren, das häufig zur Herstellung von PET-Flaschen verwendet wird, beinhaltet das Dehnen des Kunststoffs vor dem Blasen, wodurch die Festigkeit und Transparenz des Materials verbessert werden.

Vorteile des Blasformens

- Effizienz in der Produktion : Das Blasformverfahren ermöglicht schnelle Produktionszyklen und reduziert die Lieferzeiten erheblich.

- Vielseitigkeit im Design : Die Fähigkeit, komplexe Formen und Größen zu gestalten, erfüllt die Anforderungen verschiedener Branchen.

- Kosteneffizienz : Durch die Optimierung des Materialeinsatzes und die Minimierung von Abfall senkt das Blasformen die Produktionskosten.

Industrielle Anwendungen des Blasformens

Die Vielseitigkeit des Blasformverfahrens erstreckt sich auf zahlreiche Branchen:

| Industrie | Anwendung |

|---|---|

| Automobil | Treibstofftanks, Leitungen |

| Verpackung | Flaschen, Behälter |

| Konsumgüter | Spielzeug, Haushaltsgegenstände |

| Medizinisch | Infusionsbeutel, medizinische Flaschen |

Zusammenfassend lässt sich sagen, dass das Verständnis der Blasformtechniken¹ Einblicke in die Vorteile effizienter und innovativer Fertigungsprozesse für verschiedene Branchen bietet. Jede Blasformtechnik bietet einzigartige Vorteile, die auf spezifische Produktionsanforderungen zugeschnitten sind .

Durch Blasformen entstehen feste Kunststoffprodukte.FALSCH

Beim Blasformverfahren entstehen hohle, nicht massive Kunststoffprodukte.

Das Streckblasformen verbessert die Materialfestigkeit.WAHR

Durch das Vorspannen vor dem Blasen werden Festigkeit und Klarheit des Materials verbessert.

Wie verbessert das gasunterstützte Spritzgießen die Teileproduktion?

Das gasunterstützte Spritzgießen revolutioniert die Teilefertigung. Aber worin genau besteht der Unterschied?

Gasunterstütztes Spritzgießen optimiert die Teilefertigung durch reduzierten Materialverbrauch, kürzere Zykluszeiten und verbesserte Strukturstabilität. Bei diesem Verfahren wird unter hohem Druck stehendes Gas in die Kunststoffschmelze eingeleitet, wodurch Hohlprofile entstehen, die trotz geringeren Materialverbrauchs ihre Festigkeit beibehalten.

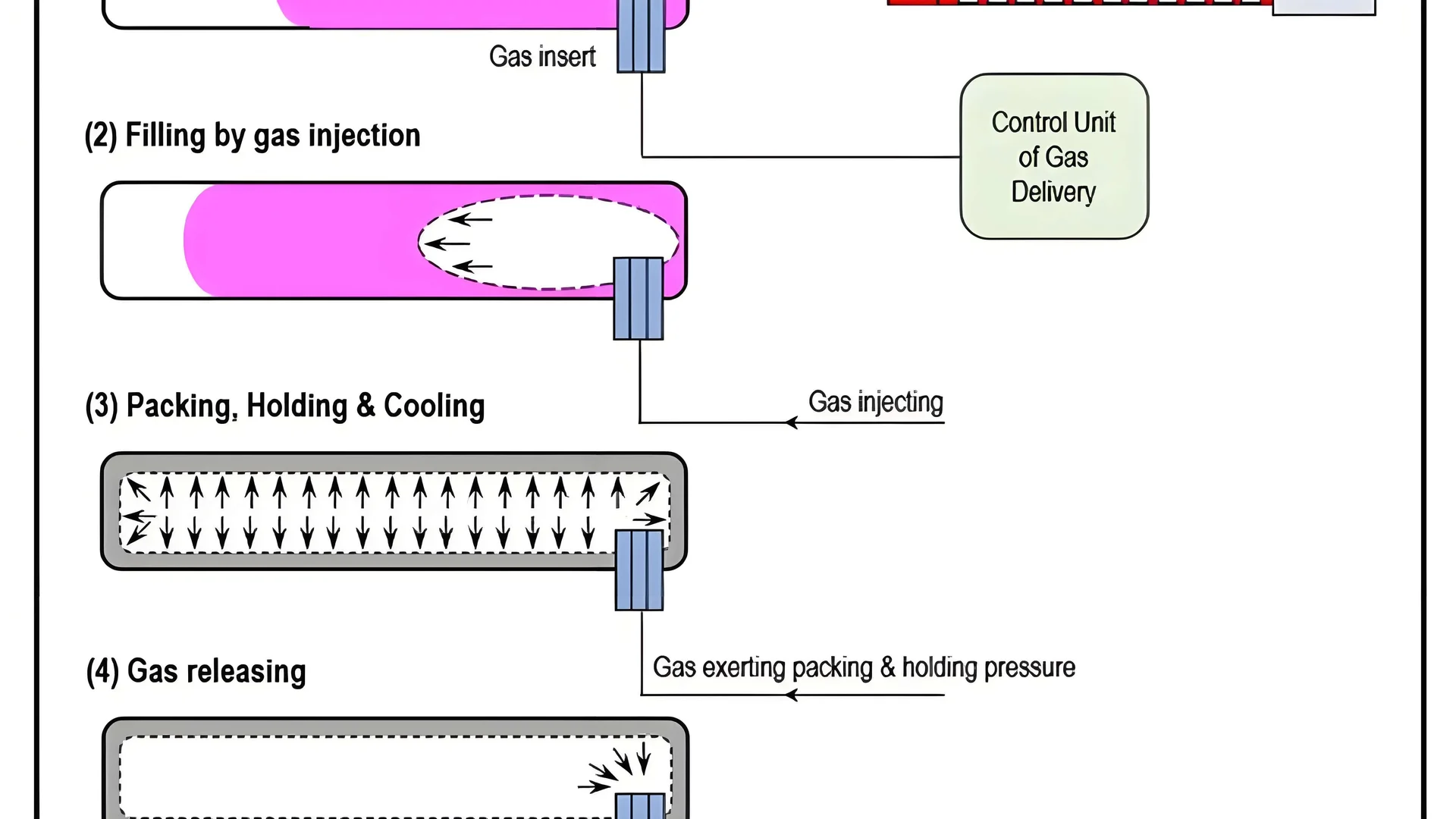

Das gasunterstützte Spritzgießverfahren

Beim gasunterstützten Spritzgießen wird Hochdruckgas in die geschmolzene Kunststoffmasse im Formwerkzeug eingespritzt. Dadurch entstehen Hohlräume im Bauteil, was den Kunststoffverbrauch deutlich reduziert. Das Gas strömt durch die geschmolzene Kunststoffmasse, drückt sie gegen die Formwände und formt so einen dünnen Hohlraum, der dennoch Festigkeit und Steifigkeit beibehält.

Dieses Verfahren eignet sich besonders für große Bauteile mit komplexen Geometrien, die eine gleichmäßige Wandstärke und strukturelle Integrität erfordern. Durch die gleichmäßige Materialverteilung werden Einfallstellen und Verzug minimiert, wodurch die Gesamtqualität des Endprodukts verbessert wird.

Vorteile gegenüber traditionellen Methoden

Im Vergleich zum herkömmlichen Spritzgießen bieten gasunterstützte Verfahren mehrere entscheidende Vorteile:

- Materialeffizienz: Durch die Herstellung von Hohlprofilen wird bei dieser Technik deutlich weniger Kunststoff verbraucht, was zu Kosteneinsparungen und weniger Abfall führt.

- Kürzere Zykluszeiten: Durch die dünneren Wände werden schnellere Abkühlzeiten erreicht, wodurch der gesamte Produktionsprozess beschleunigt wird.

- Verbesserte Teilequalität: Durch die gleichmäßige Druckverteilung beim Formgebungsprozess werden eine verbesserte Oberflächengüte und weniger Defekte wie Einfallstellen erzielt.

Anwendungen und Beispiele

Gasunterstütztes Spritzgießen findet breite Anwendung in Branchen, die große und komplexe Bauteile benötigen, wie beispielsweise die Automobil- und Konsumgüterindustrie. So nutzen Automobilhersteller dieses Verfahren zur Herstellung leichter und dennoch robuster Komponenten wie Griffe und Verkleidungen. Auch Konsumgüterhersteller, etwa für Möbel und Haushaltsgeräte, profitieren von der Festigkeit und Kosteneffizienz gasunterstützter Verfahren.

Die Integration dieser Elemente in Ihre Produktion kann zu deutlichen Effizienz- und Qualitätsverbesserungen führen. Indem Sie die Funktionsweise des gasunterstützten Spritzgießens verstehen, können Sie dessen Potenzial für Ihre spezifischen Anwendungen besser einschätzen. Erfahren Sie mehr über Innovationen im Spritzgießen, um bei der Teilefertigung die Nase vorn zu haben.

Gasunterstütztes Spritzgießen reduziert den Materialverbrauch bei der Teilefertigung.WAHR

Das Verfahren erzeugt Hohlprofile und verbraucht dabei weniger Kunststoff.

Gasunterstütztes Spritzgießen verlängert die Zykluszeiten.FALSCH

Tatsächlich werden die Zykluszeiten durch eine beschleunigte Kühlung verkürzt.

Warum sollte man sich bei Leichtbauteilen für das Schaumspritzgießen entscheiden?

Wenn es um die Herstellung von Leichtbauteilen geht, erweist sich das Schaumspritzgießen als innovative Lösung.

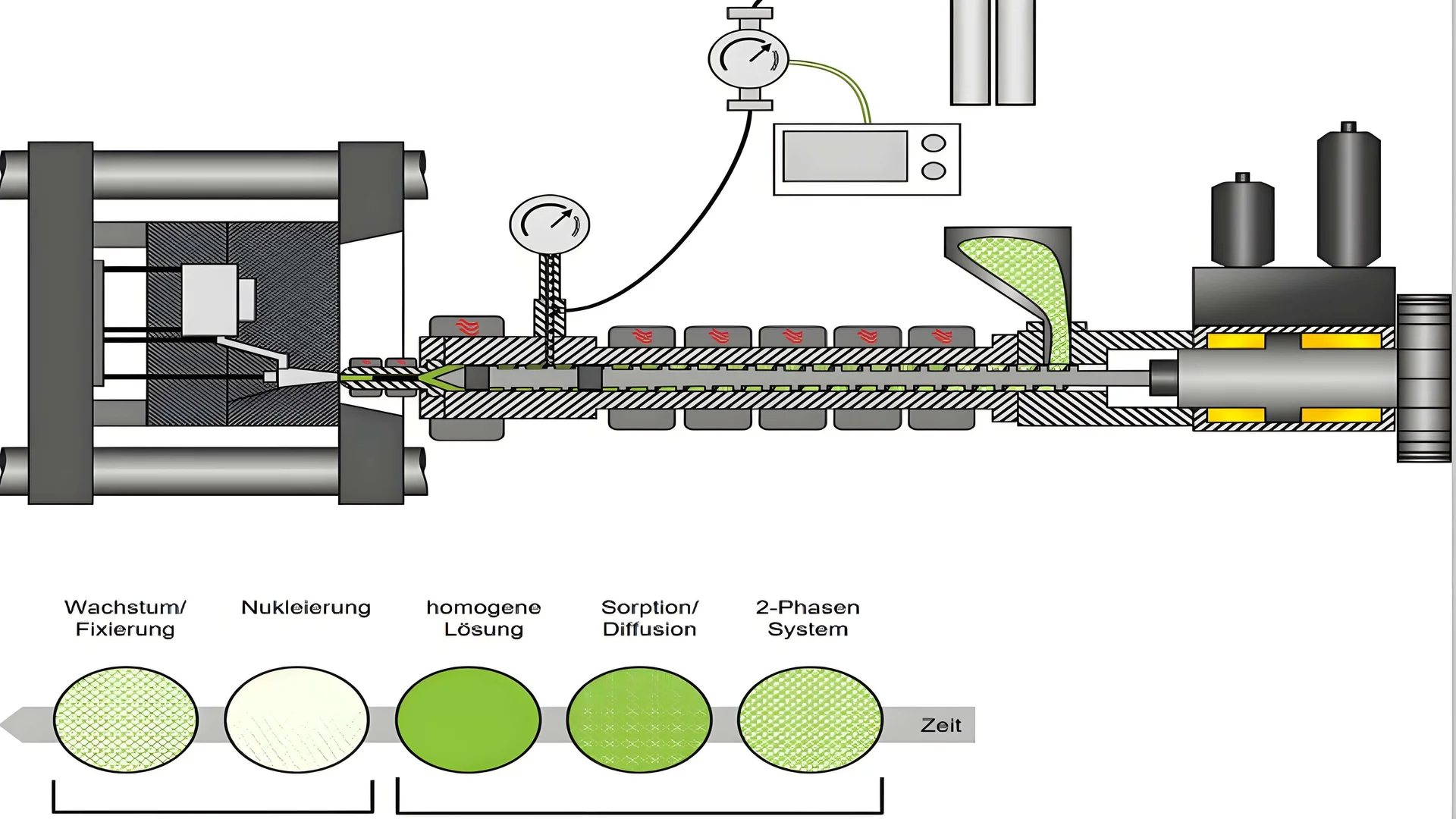

Das Schaumspritzgießen eignet sich ideal für Leichtbauteile, da es Hohlstrukturen ermöglicht, den Materialverbrauch reduziert und die Wärmedämmung verbessert. Bei diesem Verfahren wird dem Kunststoff ein Treibmittel beigemischt, das sich während des Spritzgießens zersetzt und Gas freisetzt. So entsteht ein leichtes und dennoch robustes Bauteil.

Grundlagen des Schaumspritzgießens

Beim Schaumspritzgießen wird dem Kunststoffmaterial ein Treibmittel beigemischt. Während des Formprozesses zersetzt sich das Treibmittel und setzt Gas frei, das Blasen im Kunststoff bildet. Dadurch entsteht eine Zellstruktur, die leichter als massive Kunststoffe ist und gleichzeitig ihre strukturelle Integrität bewahrt.

Vorteile des Schaumspritzgießens

-

Materialeffizienz : Durch die Reduzierung des Kunststoffverbrauchs können Hersteller erhebliche Kosteneinsparungen erzielen. Die innere Zellstruktur bietet Volumen ohne zusätzliches Gewicht und ist somit eine kostengünstige Alternative für die Fertigung großer Bauteile.

-

Verbesserte Isolierung : Die Schaumstruktur bietet hervorragende Wärme- und Schalldämmeigenschaften, was für Anwendungen wie Automobil- und Luftfahrtkomponenten von Vorteil ist.

-

Verbesserte mechanische Eigenschaften : Trotz ihres geringen Gewichts weisen geschäumte Bauteile oft ein verbessertes Verhältnis von Festigkeit zu Gewicht und eine höhere Steifigkeit auf. Dadurch eignen sie sich für Anwendungen, bei denen Festigkeit entscheidend, aber gleichzeitig eine Gewichtsreduzierung erwünscht ist.

Anwendungsbereiche des Schaumspritzgießens

-

Automobilindustrie : Die Nachfrage nach Leichtbaumaterialien in Automobilanwendungen steigt. Das Schaumspritzgießen wird zur Herstellung von Bauteilen wie Armaturenbrettern und Stoßfängern eingesetzt, wo ein reduziertes Gewicht zur Kraftstoffeffizienz beiträgt.

-

Unterhaltungselektronik : Bei Geräten, bei denen Platz und Gewicht entscheidend sind, wie z. B. Laptops und Smartphones, sorgen geschäumte Teile für strukturelle Unterstützung, ohne unnötiges Volumen hinzuzufügen.

-

Konstruktionsmaterialien : Leichtbauplatten und Dämmstoffe profitieren von den Eigenschaften von Schaumkunststoffen und bieten Langlebigkeit und Wärmebeständigkeit.

Vergleich des Schaumspritzgießens mit anderen Verfahren

| Aspekt | Schaumspritzgießen | Gasunterstütztes Spritzgießen | Blasformen |

|---|---|---|---|

| Gewichtsreduktion | Hoch | Mäßig | Mäßig |

| Kosteneffizienz | Hoch | Mäßig | Niedrig |

| Isolierung | Exzellent | Arm | Mäßig |

| Komplexität | Mäßig | Hoch | Hoch |

Das Verständnis dieser Aspekte hilft der Industrie, sich für das Schaumspritzgießen 3 aufgrund seiner einzigartigen Vorteile zu entscheiden, insbesondere wenn es darum geht, sowohl leichte als auch starke Bauteile zu erhalten.

Beim Schaumspritzgießen wird weniger Material verbraucht als beim Massivspritzgießen.WAHR

Die Zellstruktur reduziert den Kunststoffverbrauch und spart somit Kosten.

Gasunterstütztes Formpressen bietet eine bessere Isolierung als Schaumformpressen.FALSCH

Im Gegensatz zu gasunterstützten Verfahren bietet die Schaumbildung eine hervorragende Wärmedämmung.

Welche Faktoren beeinflussen die Wahl des Herstellungsverfahrens für Hohlteile?

Die Wahl des richtigen Verfahrens zur Herstellung von Hohlteilen kann die Effizienz und die Produktqualität erheblich beeinflussen.

Die Wahl des Herstellungsverfahrens für Hohlbauteile hängt von Faktoren wie Bauteilgeometrie, Materialeigenschaften, Kosten und Produktionsvolumen ab. Das Verständnis dieser Faktoren hilft bei der Auswahl des geeignetsten Verfahrens und gewährleistet so optimale Leistung und Effizienz in den Fertigungsprozessen.

Teilegeometrie und Konstruktionsanforderungen

Form und Komplexität eines Bauteils spielen eine entscheidende Rolle bei der Wahl des geeigneten Produktionsverfahrens. So eignet sich beispielsweise das Blasformen ideal für die Herstellung einfacher, symmetrischer Formen wie Flaschen und Behälter, da es gleichmäßige Wände erzeugt. Im Gegensatz dazu ist das gasunterstützte Spritzgießen hervorragend geeignet für die Fertigung komplexer Geometrien mit filigranen Hohlprofilen, da es eine präzise Steuerung des Materialflusses und des Gasdrucks ermöglicht.

Materialeigenschaften und Kompatibilität

Verschiedene Materialien reagieren unterschiedlich auf die jeweiligen Produktionsverfahren. Bei Thermoplasten, die eine hohe Steifigkeit und Festigkeit erfordern, das gasunterstützte Spritzgießen (GAS ) möglicherweise die bessere Wahl. Für leichte Materialien mit zusätzlichen Isolationseigenschaften eignet sich hingegen das Schaumspritzgießen besser. Es ist entscheidend, die thermischen und mechanischen Eigenschaften des Materials auf das gewählte Verfahren abzustimmen, damit das Endprodukt die gewünschten Spezifikationen erfüllt.

Kosteneffizienz und Ressourcenoptimierung

Budgetbeschränkungen und Wirtschaftlichkeit sind wichtige Faktoren. Blasformen bietet aufgrund seiner kurzen Zykluszeiten und des geringen Materialabfalls in der Regel niedrigere Anfangskosten für die Serienfertigung. Wenn jedoch die Minimierung des Kunststoffverbrauchs Priorität hat, kann sich das gasunterstützte Spritzgießen trotz höherer Werkzeugkosten als kostengünstiger erweisen.

Produktionsvolumen und Lieferzeit

Die Produktionsgröße hat maßgeblichen Einfluss auf die Methodenwahl. Bei der Serienfertigung eignet sich das Blasformen aufgrund seiner Schnelligkeit und Effizienz oft besser. Für kleinere Losgrößen oder Prototypen ist das gasunterstützte Spritzgießen unter Umständen besser geeignet, da es Flexibilität bei Designänderungen bietet, ohne dass hohe Umrüstkosten anfallen.

| Verfahren | Am besten für | Wichtige Überlegungen |

|---|---|---|

| Blasformen | Einfache Formen, hohes Volumen | Gleichmäßige Wandstärke, Geschwindigkeit |

| Gasunterstützte Einspritzung | Komplexe Designs, reduzierter Materialeinsatz | Präzision, Werkzeugkosten |

| Schauminjektion | Leichte, isolierte Teile | Dämmeigenschaften, Materialauswahl |

Das Verständnis dieser Faktoren ist entscheidend für eine fundierte Entscheidung, die Qualität, Kosten und Effizienz in Einklang bringt. Die Wahl der richtigen Methode kann zu überlegener Produktleistung und signifikanten Wettbewerbsvorteilen auf dem Markt führen.

Das Blasformen eignet sich am besten für komplexe Bauteilgeometrien.FALSCH

Das Blasformverfahren eignet sich aufgrund seiner Effizienz ideal für einfache, symmetrische Formen.

Die gasunterstützte Einspritzung reduziert den Materialverbrauch in der Produktion.WAHR

Dieses Verfahren ermöglicht eine präzise Steuerung und reduziert den Materialverbrauch.

Abschluss

Durch das Verständnis dieser Methoden fühle ich mich in der Lage, die richtigen Techniken für meine Projekte auszuwählen. Lasst uns das weiter vertiefen, um unsere Fertigungsprozesse zu optimieren!

-

Entdecken Sie die verschiedenen Blasformverfahren und ihre industriellen Anwendungen: Es gibt drei Hauptarten des Blasformens: Extrusionsblasformen (EBM), Spritzblasformen (IBM) und Spritzstreckblasformen (ISBM). … ↩

-

Bleiben Sie über modernste Techniken für eine höhere Produktionseffizienz informiert: Eine großartige Innovation im Spritzgussverfahren ist das Strukturschaumformen. Dieses Verfahren kombiniert Spritzgießen und gasunterstütztes Spritzgießen … ↩

-

Entdecken Sie die umfassenden Vorteile und industriellen Anwendungen des Schaumspritzgießens: Kann viele Materialarten ersetzen · Geringeres Gewicht · Viele verfügbare Harze · Hohe Dimensionsstabilität · Umweltfreundlich · Spart … ↩

-

Entdecken Sie die Anwendungsmöglichkeiten des Blasformens zur Herstellung vielfältiger Hohlprodukte: Blasformen (oder Spritzgießen) ist ein Fertigungsverfahren zur Herstellung hohler Kunststoffteile. Es wird auch zur Herstellung von Glasflaschen oder anderen Hohlformen eingesetzt. ↩

-

Erfahren Sie, wie gasunterstützte Verfahren die Fertigungseffizienz steigern: Gasunterstützung nutzt unter Druck stehendes Gas, um den Kunststoffspritzgießprozess zu verbessern. Dieser Miles … ↩