Wenn Sie in der Welt der Fertigung tätig sind, wissen Sie, dass Präzision alles ist. Spritzguss ist keine Ausnahme.

Zu den Schlüsselfaktoren für das Erreichen einer hohen Präzision beim Spritzgießen gehören die Rationalität des Formdesigns, Materialeigenschaften wie Schrumpfrate und Fließfähigkeit, optimale Prozessparameter wie Temperatur und Druck sowie die Genauigkeit der Spritzgießausrüstung.

Das Verständnis dieser Faktoren kann die Effizienz und Qualität Ihrer Spritzgussvorgänge drastisch verbessern. Lassen Sie uns gemeinsam tiefer in jeden Aspekt eintauchen.

Das Formdesign beeinflusst die Präzision des Spritzgusses.WAHR

Das richtige Formendesign sorgt für eine gleichmäßige Materialverteilung und reduziert Fehler.

- 1. Wie wirkt sich das Formendesign auf die Präzision beim Spritzgießen aus?

- 2. Warum ist die Materialauswahl für die Genauigkeit des Spritzgusses entscheidend?

- 3. Welche Rolle spielen Prozessparameter bei der Erzielung von Präzision?

- 4. Wie wirkt sich die Wartung der Ausrüstung auf die Qualität des Spritzgießens aus?

- 5. Abschluss

Wie wirkt sich das Formendesign auf die Präzision beim Spritzgießen aus?

Das Formendesign ist von entscheidender Bedeutung für die Präzision und Qualität von Spritzgussprodukten und beeinflusst jeden Aspekt von der Produktform bis zum Materialfluss.

Das Formendesign beeinflusst die Präzision beim Spritzgießen durch die Hohlraumstruktur, das Entformungsdesign, die Verarbeitungsgenauigkeit und die Wartung. Ein effektives Formendesign gewährleistet eine gleichmäßige Materialverteilung, eine präzise Montage und eine Langlebigkeit der Formen, was sich direkt auf die Maßhaltigkeit des Endprodukts auswirkt.

Hohlraumstrukturdesign

Die Kavitätenstruktur 1 ist entscheidend für die Präzision beim Spritzgießen. Ein gut gestalteter Hohlraum sorgt dafür, dass sich der geschmolzene Kunststoff gleichmäßig füllt und Fehler wie Hohlräume oder Verformungen vermieden werden. Bei komplexen Formen ist die strategische Platzierung von Anschnitten und Angusskanälen von entscheidender Bedeutung, um das Strömungsgleichgewicht aufrechtzuerhalten und eine Unter- oder Überfüllung zu vermeiden.

Stellen Sie sich ein kompliziertes Automobilbauteil vor, bei dem das Material alle Abschnitte erreichen muss, ohne Spannungen zu verursachen. Die Gestaltung der Kavität unter Berücksichtigung dieser Überlegungen ermöglicht eine gleichbleibende Qualität über mehrere Produktionsläufe hinweg.

Entformungsstrukturdesign

Eine effiziente Entformungsstruktur 2 sorgt dafür, dass Produkte reibungslos aus der Form gelöst werden, ohne dass ihre Integrität beeinträchtigt wird. Eine richtig gestaltete Entformungsschräge kann Spannungen oder Verformungen beim Auswerfen verhindern.

Beispielsweise stellen Elektronikgehäuse häufig genaue Anforderungen an die Oberfläche. Ein schlechtes Entformungsdesign könnte zu Kratzern oder Verformungen führen und die Funktionalität und Ästhetik des Produkts beeinträchtigen.

Fertigungsgenauigkeit

Verarbeitungsgenauigkeit

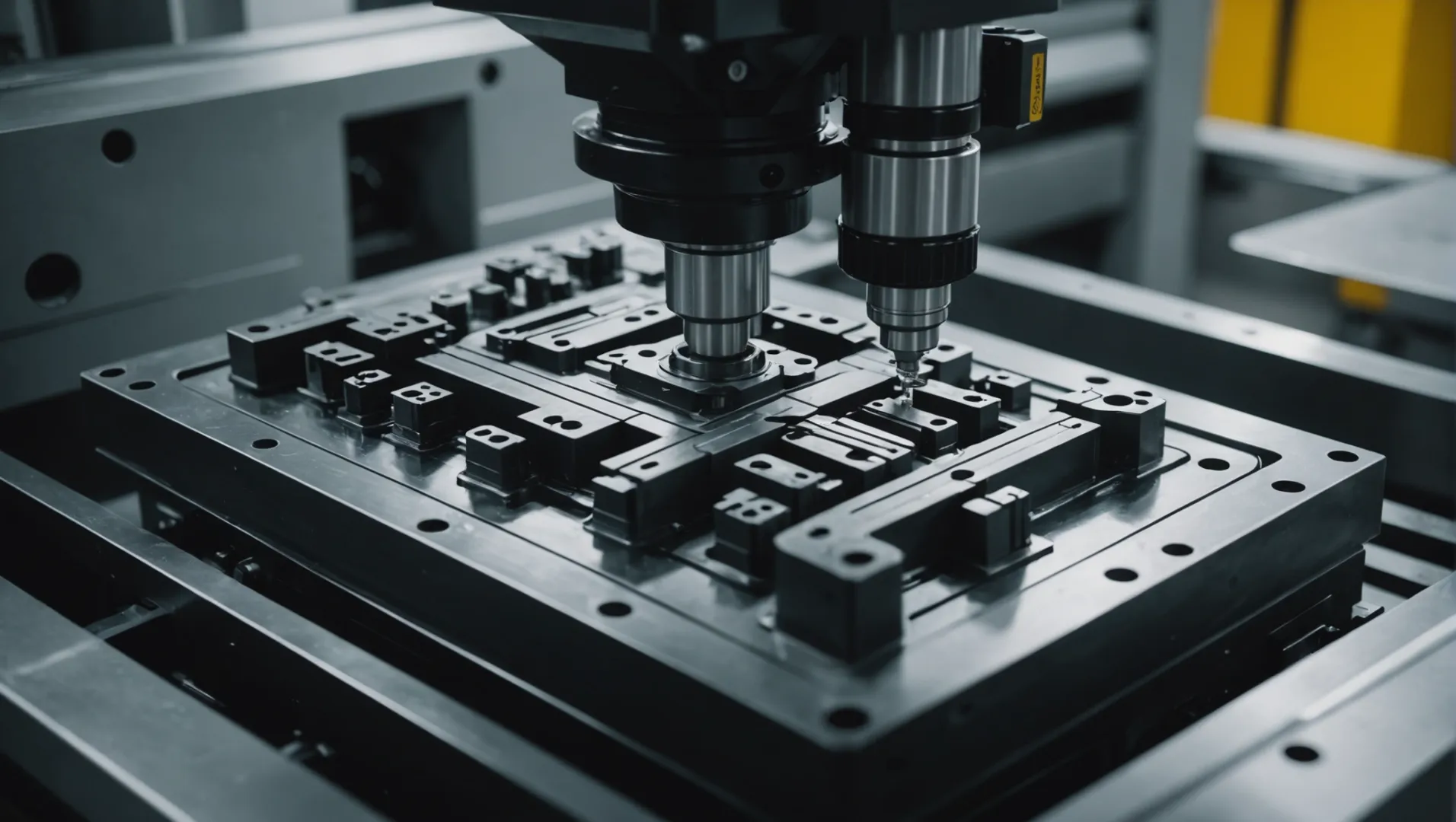

Hochpräzise Bearbeitungsgeräte wie CNC- Maschinen und EDM (Electrical Discharge Machining) sind für die Erzielung enger Toleranzen bei Formkomponenten wie Kernen und Schiebern von entscheidender Bedeutung. Diese Präzision wirkt sich auf die Fähigkeit der Form aus, Teile herzustellen, die genau den Spezifikationen entsprechen.

Montagegenauigkeit

Ebenso wichtig ist die Präzision beim Zusammenbau der Formkomponenten. Werkzeuge und Erkennungsmethoden sollten gleichmäßige Montageabstände und enge Passungen gewährleisten, um die Gesamtgenauigkeit der Form zu gewährleisten.

Beispielsweise erfordert ein mehrteiliges Spielzeug, bei dem jedes Teil perfekt passen muss, eine sorgfältige Montage, um Fehlausrichtungen oder Lücken zu vermeiden, die die Leistung beeinträchtigen könnten.

Formenwartung

Um die Präzision langfristig aufrechtzuerhalten, ist eine regelmäßige Wartung der Form 3 Verschleißreparatur und -reinigung stellen sicher, dass die Formen in optimalem Zustand bleiben und verhindern eine Verschlechterung der Genauigkeit aufgrund von Korrosion oder Rückstandsbildung.

Bei langen Produktionszyklen kann eine vernachlässigte Wartung zu Maßabweichungen führen, die sich auf die Produktqualität auswirken und zu erhöhtem Ausschuss oder Nacharbeit führen.

Das Hohlraumdesign verhindert Defekte wie Hohlräume oder Verwerfungen.WAHR

Ein gut gestalteter Hohlraum sorgt für eine gleichmäßige Füllung und verhindert Defekte.

Eine vernachlässigte Formwartung hat keinen Einfluss auf die Produktqualität.FALSCH

Mangelhafte Wartung führt zu Maßabweichungen und beeinträchtigt die Qualität.

Warum ist die Materialauswahl für die Genauigkeit des Spritzgusses entscheidend?

Die Materialauswahl ist beim Spritzgießen von entscheidender Bedeutung und beeinflusst Präzision und Produktqualität. Die Wahl des richtigen Materials beeinflusst die Schrumpfung, Fließfähigkeit und thermische Stabilität, die für die Maßhaltigkeit entscheidend sind.

Die Materialauswahl wirkt sich auf die Spritzgussgenauigkeit aus, indem sie die Schrumpfraten, die Fließfähigkeit und die thermische Stabilität beeinflusst. Die richtige Materialauswahl gewährleistet präzise Abmessungen und optimale Produktleistung, reduziert Fehler und verbessert die Gesamtqualität.

Schwundraten verstehen

Die Schrumpfrate 4 eines Materials ist ein grundlegender Faktor, der die Genauigkeit des Spritzgusses beeinflusst. Verschiedene Kunststoffe schrumpfen beim Abkühlen unterschiedlich schnell. Durch die Auswahl von Materialien mit vorhersehbarer Schrumpfung wird sichergestellt, dass das Endprodukt den angegebenen Abmessungen entspricht. Beispielsweise weisen kristalline Kunststoffe wie Polyethylen im Vergleich zu amorphen Kunststoffen wie Polycarbonat häufig eine höhere Schrumpfung auf.

Beurteilung der Fließfähigkeit von Materialien

Die Fließfähigkeit bezieht sich darauf, wie leicht ein Material den Formhohlraum füllen kann. Materialien mit hoher Fließfähigkeit sorgen dafür, dass der geschmolzene Kunststoff alle Bereiche der Form gleichmäßig erreicht, wodurch Fehler wie Hohlräume oder unvollständige Füllung minimiert werden. Dies ist besonders wichtig für komplexe Designs, bei denen eine gleichmäßige Verteilung für die Aufrechterhaltung der Präzision unerlässlich ist. Hochfließfähige Materialien können auch die Zykluszeiten verkürzen, indem sie die Formen schneller füllen.

Bewertung der thermischen Stabilität

Die thermische Stabilität bestimmt den Widerstand eines Materials gegen Zersetzung bei erhöhten Temperaturen während des Formens. Materialien mit geringer thermischer Stabilität können sich zersetzen, was zu Defekten wie Verfärbungen oder beeinträchtigten mechanischen Eigenschaften führen kann. Stabile Materialien gewährleisten eine gleichbleibende Leistung und Maßgenauigkeit über alle Produktionsläufe hinweg.

Fallstudie: Polypropylen vs. Nylon

Ein praktisches Beispiel ist der Vergleich zwischen Polypropylen und Nylon. Polypropylen weist eine ausgezeichnete Fließfähigkeit und geringe Schrumpfung auf und eignet sich daher für Teile, die enge Toleranzen erfordern. Im Gegensatz dazu weist Nylon, das für seine Zähigkeit und seinen hohen Schmelzpunkt bekannt ist, möglicherweise eine größere Schrumpfung auf, bietet aber eine überlegene mechanische Festigkeit, was es ideal für robustere Anwendungen macht.

Durch sorgfältige Berücksichtigung dieser Faktoren können Hersteller Materialien auswählen, die die Präzision optimieren, Abfall reduzieren und die Produktqualität verbessern. Weitere Einblicke in Materialauswahlstrategien finden Sie in den Ressourcen zu den Eigenschaften von Spritzgussmaterialien 5 .

Polypropylen hat eine geringere Schrumpfung als Nylon.WAHR

Polypropylen weist eine geringe Schrumpfung auf und ist für enge Toleranzen geeignet.

Amorphe Kunststoffe weisen eine höhere Schrumpfung auf als kristalline.FALSCH

Amorphe Kunststoffe wie Polycarbonat weisen geringere Schrumpfraten auf.

Welche Rolle spielen Prozessparameter bei der Erzielung von Präzision?

Präzision beim Spritzgießen hängt maßgeblich von Prozessparametern wie Temperatur, Druck und Geschwindigkeit ab. Diese Parameter bestimmen die Qualität und Genauigkeit des Endprodukts.

Prozessparameter wie Temperatur, Druck und Geschwindigkeit sind entscheidend für die Maßhaltigkeit und Qualität von Spritzgussprodukten. Die richtige Einstellung und Steuerung dieser Parameter gewährleistet optimale Strömung, Füllung und Kühlung und führt zu präzisen Ergebnissen.

Temperaturregelung beim Spritzgießen

Temperatureinstellungen sind für die Präzision beim Spritzgießen von entscheidender Bedeutung. Die Zylindertemperatur 6 muss entsprechend dem Schmelzpunkt des Materials angepasst werden, um einen ordnungsgemäßen Fluss ohne Qualitätsverlust zu gewährleisten. Ebenso beeinflusst die Formtemperatur die Abkühlgeschwindigkeit, was sich auf Schrumpfung und Dimensionsstabilität auswirkt.

Wenn beispielsweise die Zylindertemperatur zu hoch ist, kann dies zu einer Materialverschlechterung führen, die zu Defekten wie Verwerfungen oder Verfärbungen führen kann. Wenn der Wert dagegen zu niedrig ist, fließt das Material möglicherweise nicht ausreichend, was zu unvollständigen Füllungen oder Bindenähten führt. Daher ist die Aufrechterhaltung optimaler Temperatureinstellungen, die auf bestimmte Materialien zugeschnitten sind, von entscheidender Bedeutung.

Bedeutung des Druckmanagements

Der Einspritzdruck ist ein weiterer entscheidender Faktor für die Formpräzision. Der Druck muss ausreichen, um den Formhohlraum vollständig zu füllen, darf aber nicht so hoch sein, dass Grate oder andere Defekte entstehen. Durch Anpassen des Haltedrucks können Schrumpfungsprobleme gemindert werden, indem eine gleichmäßige Packung während der Abkühlphase gewährleistet wird.

Die folgende Tabelle veranschaulicht die Auswirkungen verschiedener Druckeinstellungen:

| Druckeinstellung | Mögliches Ergebnis |

|---|---|

| Niederdruck | Unvollständige Füllungen, geringe Dichte |

| Optimaler Druck | Volle Füllung, ausgewogene Verpackung |

| Hochdruck | Blitz, innere Spannungen |

Die Rolle der Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit beeinflusst das Fließverhalten des Materials. Eine hohe Einspritzgeschwindigkeit kann zu Defekten wie Strahl- oder Sprühphänomenen führen, während eine langsame Geschwindigkeit die Kavität möglicherweise nicht füllt, bevor es zu einer Abkühlung kommt. Der Schlüssel besteht darin, eine ausgewogene Geschwindigkeit zu finden, die eine vollständige Füllung der Kavität bei gleichzeitiger Minimierung von Defekten ermöglicht.

Es ist wichtig, die Geschwindigkeit an die Komplexität und Größe des zu formenden Teils anzupassen. Bei komplizierten Designs kann eine langsamere Anfangsgeschwindigkeit, gefolgt von einer höheren Geschwindigkeit beim Füllen der Kavität, die Strömungsdynamik optimieren.

Haltezeit und Druck einstellen

Die Haltezeit und der Druck sind entscheidend, um Einfallstellen zu vermeiden und die Maßhaltigkeit sicherzustellen. Zu langes Halten oder ein zu hoher Druck können zu Spannungen führen, die im Laufe der Zeit zu Rissen oder Verformungen führen können.

Die Überwachung und Anpassung dieser Parameter erfordert ein umfassendes Verständnis der Materialeigenschaften und des Formdesigns, um eine konsistente Präzision zu erreichen.

Durch die sorgfältige Verwaltung dieser Prozessparameter können Hersteller die Präzision ihrer Spritzgussprodukte verbessern und so sicherstellen, dass Qualitäts- und Leistungsstandards eingehalten werden.

Temperatureinstellungen wirken sich auf den Materialfluss beim Formen aus.WAHR

Die Temperatur beeinflusst das Schmelzen und Fließen von Materialien während des Formens.

Hoher Druck verbessert immer die Qualität des Spritzgusses.FALSCH

Übermäßiger Druck kann zu Defekten wie Graten und inneren Spannungen führen.

Wie wirkt sich die Wartung der Ausrüstung auf die Qualität des Spritzgießens aus?

Die ordnungsgemäße Wartung der Ausrüstung ist beim Spritzgießen von entscheidender Bedeutung und hat direkten Einfluss auf die Qualität und Präzision der Endprodukte.

Die Wartung der Ausrüstung stellt sicher, dass Spritzgießmaschinen optimal funktionieren, reduziert Fehler und verbessert die Produktqualität. Regelmäßige Kontrollen und Wartung verhindern Verschleiß und gewährleisten genaue Einspritzparameter und einen gleichmäßigen Betrieb.

Die Bedeutung regelmäßiger Geräteprüfungen

Spritzgießmaschinen sind komplexe Geräte, die eine regelmäßige Wartung 7 um sicherzustellen, dass ihre Präzisionskomponenten ordnungsgemäß funktionieren. Zu den regelmäßigen Kontrollen gehört die Inspektion von Hydrauliksystemen, elektrischen Verbindungen und mechanischen Teilen, was dabei hilft, potenzielle Probleme zu erkennen, bevor sie zu größeren Problemen eskalieren. Beispielsweise kann eine Fehlfunktion des Hydrauliksystems zu einer inkonsistenten Spannkraft führen, was zu Defekten wie Graten oder unvollständigen Füllungen führen kann.

Vorbeugende Wartung und ihre Vorteile

Vorbeugende Wartung ist ein proaktiver Ansatz zur Verwaltung des Gerätezustands. Es umfasst geplante Wartungsarbeiten und den Austausch von Teilen auf der Grundlage von Nutzungsmetriken, anstatt darauf zu warten, dass Komponenten ausfallen. Diese Methode reduziert unerwartete Ausfallzeiten und gewährleistet die Genauigkeit von Parametern wie Einspritzdruck und -geschwindigkeit. Eine konsequente Parameterkontrolle gewährleistet hochwertige Formen mit minimalen Maßabweichungen.

| Wartungsaspekt | Mögliches Problem | Lösung |

|---|---|---|

| Hydrauliksystem | Druckschwankungen | Regelmäßige Flüssigkeitskontrollen |

| Elektrische Anschlüsse | Machtinkonsistenzen | Routineinspektionen |

| Mechanische Komponenten | Verschleiß führt zu Teileausfällen | Geplanter Ersatz |

Die Rolle der Kalibrierung bei der Aufrechterhaltung der Qualität

Eine regelmäßige Kalibrierung von Spritzgießmaschinen ist unerlässlich. Durch die Kalibrierung wird sichergestellt, dass Messgeräte und Sensoren an der Maschine genaue Messwerte liefern. Eine nicht kalibrierte Maschine zeigt möglicherweise falsche Daten an, was zu Fehlern bei den Temperatureinstellungen oder Druckanwendungen führt und sich auf die Qualität 8 der geformten Produkte auswirkt.

Fallstudie: Verlängerte Gerätelebensdauer durch Wartung

Eine in einer Großserienfertigungsanlage durchgeführte Studie zeigte, dass die Implementierung eines robusten Wartungsprogramms die Maschinenausfallzeiten um 30 % reduzierte und die Lebensdauer der Maschinen um 20 % verlängerte. Dies wurde durch detaillierte Protokolle und prädiktive Analysen erreicht, die dazu beitrugen, Probleme präventiv zu beheben, bevor sie zu kostspieligen Reparaturen führten.

Durch die Konzentration auf diese Aspekte der Gerätewartung können Hersteller die Langlebigkeit und Zuverlässigkeit ihrer Spritzgießmaschinen sicherstellen, was letztendlich zu einer überlegenen Produktqualität führt.

Regelmäßige Wartung reduziert Spritzgussfehler.WAHR

Eine ordnungsgemäße Wartung beugt Verschleiß vor und gewährleistet einen präzisen Maschinenbetrieb.

Das Ignorieren von Geräteprüfungen führt zu einer besseren Produktqualität.FALSCH

Die Vernachlässigung der Wartung führt zu Defekten aufgrund inkonsistenter Parameter.

Abschluss

Die Beherrschung der Präzision beim Spritzgießen erfordert sorgfältige Beachtung des Formendesigns, der Materialauswahl, der Prozesssteuerung und der Gerätewartung. Implementieren Sie diese Strategien zur Verbesserung der Qualität und zur Reduzierung von Fehlern.

-

Erfahren Sie, wie sich die Gestaltung der Kavität auf den Materialfluss und die Produktqualität auswirkt: Die Anordnung der Kavitäten in Präzisionsspritzgussformen sollte die Anforderungen an die Ausgewogenheit des Angusskanals und die Anordnung mit dem Hauptangusskanal als Mittelpunkt erfüllen und … ↩

-

Entdecken Sie, warum eine ordnungsgemäße Entformung für die Produktintegrität von entscheidender Bedeutung ist.: Auswirkungen auf die Produktqualität · Maßgenauigkeit: Präzises Formendesign führt zu Teilen, die durchweg die festgelegten Toleranzen einhalten. · Oberfläche … ↩

-

Verstehen Sie, wie Wartung die Lebensdauer der Form verlängert und Präzision gewährleistet.: Regelmäßige Wartung stellt sicher, dass Sie die Form optimal nutzen können. Bei regelmäßiger Wartung verursacht Ihr regelmäßiger Betrieb keinen Stress … ↩

-

Erfahren Sie mehr über die Auswirkungen der Schrumpfungsraten auf die Produktabmessungen: Die Schrumpfung geformter Kunststoffteile kann bis zu 20 Volumenprozent betragen, wenn sie bei der Verarbeitungs- und Umgebungstemperatur gemessen wird. ↩

-

Entdecken Sie ausführliche Leitfäden zur Auswahl der richtigen Materialien.: In diesem Leitfaden untersuchen wir die gängigsten Materialien, ihre Festigkeiten, Formtemperaturen, häufige Anwendungen und andere wichtige Eigenschaften. ↩

-

Erfahren Sie, wie die Zylindertemperatur den Fluss und die Materialintegrität beeinflusst. Die Fragen sind jedoch: Welche Temperatur soll die Schmelze haben und welches Temperaturprofil der Zylinderzonen soll das gewünschte Ergebnis liefern? ↩

-

Entdecken Sie, warum eine konsequente Wartung kostspielige Maschinenausfälle verhindert.: Spritzgießanlagen erfordern jedoch wie jede Maschine eine regelmäßige Wartung, um optimale Leistung, Langlebigkeit und Sicherheit zu gewährleisten. ↩

-

Verstehen Sie, wie die Kalibrierung Präzision in Formprozessen gewährleistet.: Nach Abschluss der Maschinenkalibrierung wird der Qualitätsunterschied um 67 % reduziert. Abstrakt. Das Erreichen der Produktionsqualität ist ein zentrales Thema im Spritzguss … ↩