Haben Sie jemals den glänzenden Glanz eines Kunststoffprodukts bewundert und sich gefragt, wie Sie diesen Glanz selbst erzielen können?

Erzielen Sie beim Spritzgießen eine Hochglanzoberfläche durch die Auswahl von Hochglanzmaterialien, die Optimierung des Werkzeugdesigns, die Sicherstellung einer polierten Werkzeugoberfläche und die Kontrolle von Formtemperatur und -druck.

Als ich in der Spritzgussindustrie anfing, war ich fasziniert vom komplexen Zusammenspiel von Wissenschaft und Kunst, das für die perfekte Hochglanzoberfläche nötig ist. Jeder Schritt, von der Auswahl hochglänzender Materialien wie ABS bis hin zum sorgfältigen Polieren der Form, fühlte sich an wie das Lösen eines komplizierten Puzzles. Es geht um Präzision und Sorgfalt – wie zum Beispiel, als ich zum ersten Mal glanzverstärkende Additive hinzufügte und den Unterschied sah. Jede kleine Anpassung von Temperatur oder Druck war wie ein kleiner Erfolg. Mit zunehmendem Verständnis wurden diese Details mehr als nur technische Schritte – sie waren der Schlüssel, um gewöhnlichen Kunststoff in etwas Außergewöhnliches zu verwandeln.

Die Verwendung glanzverstärkender Additive verbessert die Oberflächenqualität.WAHR

Additive verbessern die Oberflächenglätte und das Reflexionsvermögen und erhöhen so den Glanz.

Für Hochglanzoberflächen sind polierte Formoberflächen nicht erforderlich.FALSCH

Eine polierte Form gewährleistet eine glattere Produktoberfläche, die für den Glanz entscheidend ist.

- 1. Welche Materialien eignen sich am besten für Hochglanz-Spritzguss?

- 2. Wie beeinflusst die Formgestaltung den Glanzgrad?

- 3. Warum sind Additive für die Erzielung von Hochglanz so wichtig?

- 4. Wie beeinflusst die Temperatur den Glanz beim Spritzgießen?

- 5. Wie lassen sich Defekte vermeiden, die den Glanzgrad beeinträchtigen?

- 6. Abschluss

Welche Materialien eignen sich am besten für Hochglanz-Spritzguss?

Haben Sie sich jemals gefragt, wie manche Produkte so mühelos glänzen können? Lassen Sie mich Sie mitnehmen auf eine Reise durch die Welt des Hochglanz-Spritzgusses, wo Materialien und Techniken eine Hauptrolle spielen.

Für Hochglanz-Spritzgussteile eignen sich Polystyrol (PS) oder Acrylnitril-Butadien-Styrol (ABS) aufgrund ihres natürlichen Glanzes, der durch Additive verstärkt wird. Für optimalen Glanz sollten Werkzeugdesign und Spritzgussverfahren berücksichtigt werden.

Materialauswahl für Hochglanz

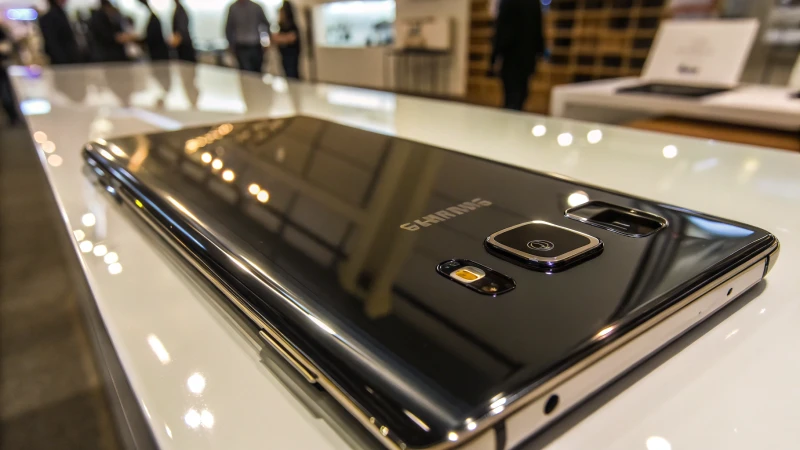

In meiner Laufbahn als Formenkonstrukteur war ich immer wieder erstaunt, wie die richtige Materialwahl ein gewöhnliches Produkt in etwas wirklich Attraktives verwandeln kann. Die Materialauswahl ist entscheidend für eine hochglänzende Oberfläche. Polystyrol (PS) und Acrylnitril-Butadien-Styrol (ABS) sind meine persönlichen Favoriten, da sie von Natur aus eine glänzende Oberfläche aufweisen. Diese Materialien eignen sich hervorragend für hochwertige Elektronik oder Spielzeug, bei denen die Ästhetik eine wichtige Rolle spielt.

| Material | Glanzgrad | Allgemeine Anwendungen |

|---|---|---|

| PS | Hoch | Spielzeug, Behälter |

| ABS | Hoch | Elektronik, Autoteile |

Ich habe festgestellt, dass die Zugabe von Glanzverstärkern wie Aufhellern wahre Wunder für die Oberflächenbeschaffenheit bewirken kann, doch das richtige Maß ist entscheidend. Eine zu hohe Dosierung kann die mechanischen Eigenschaften des Materials beeinträchtigen.

Überlegungen zum Formendesign

Wenn ich an die unzähligen Stunden zurückdenke, die ich mit der Perfektionierung von Formkonstruktionen verbracht habe, wird mir erst richtig bewusst, wie wichtig die Formkonstruktion für den gewünschten Glanz ist. Die Oberflächenqualität der Form ist absolut entscheidend; eine geringe Oberflächenrauheit durch präzise Bearbeitung und Polieren ist unerlässlich.

Durch den Einsatz spezieller Verfahren wie chemisch-mechanischem Polieren oder elektrofunkenerzeugender Spiegelbearbeitung lässt sich eine spiegelglatte Oberfläche der Form erzielen. Dadurch wird sichergestellt, dass die Kunststoffschmelze diese Glätte perfekt widerspiegelt, was zu einem hochglänzenden Produkt führt.

Optimierung des Spritzgießprozesses

Meiner Erfahrung nach kann die Optimierung des Spritzgießprozesses entscheidend sein. Die Temperaturkontrolle ist dabei von zentraler Bedeutung – höhere Temperaturen können die Viskosität der Schmelze verringern, wodurch die Form vollständiger und gleichmäßiger gefüllt wird.

Die Kontrolle von Druck und Geschwindigkeit beim Einspritzen ist entscheidend, um Fehler wie Gratbildung oder Turbulenzen zu vermeiden, die die glänzende Oberfläche beeinträchtigen können. Der Einsatz geeigneter Kühlstrategien¹ gewährleistet eine gleichmäßige Kühlung und beugt Oberflächenfehlern vor.

Indem Sie sich auf diese Elemente konzentrieren – Materialwahl, Werkzeugkonstruktion und Verarbeitungstechniken – sind Sie auf dem besten Weg, bei Ihren Spritzgussprodukten eine hochglänzende Oberfläche zu erzielen. Für alle, die neue Wege gehen möchten, bieten wir fortgeschrittene Techniken² an , mit denen Sie Ihre Strategien weiter verfeinern und höchste Fertigungsqualität erreichen können.

Das Verständnis dieser Faktoren verbessert nicht nur die Produktästhetik, sondern steigert auch die Gesamtleistung und Qualität in verschiedenen Anwendungsbereichen³ . Streben Sie weiterhin nach innovativen Lösungen, um in dieser sich ständig weiterentwickelnden Fertigungslandschaft die Nase vorn zu haben.

ABS eignet sich für hochglänzende Elektronikgehäuse.WAHR

ABS hat von Natur aus eine glänzende Oberfläche und ist daher ideal für Elektronik.

Polystyrol ist für Hochglanzoberflächen ungeeignet.FALSCH

Polystyrol besitzt von Natur aus einen hohen Glanz und ist daher ideal für solche Oberflächen.

Wie beeinflusst die Formgestaltung den Glanzgrad?

Mich hat es schon immer fasziniert, wie kleinste Details im Formenbau den Glanz von Kunststoffteilen dramatisch beeinflussen können. Es ist wie ein Zaubertrick, der direkt vor unseren Augen verborgen ist und Alltagsgegenstände in elegante, glänzende Wunder verwandelt.

Die Formgestaltung beeinflusst den Glanzgrad durch Oberflächenqualität, Entlüftung und Angussgestaltung. Eine glatte Oberfläche, effiziente Entlüftung und präzise Angussplatzierung verbessern den Glanz von Spritzgussteilen.

Die Rolle der Formoberflächenqualität

Meiner Erfahrung nach ist die Oberflächenqualität der Form vergleichbar mit der Leinwand eines Malers. Sie bestimmt, wie das fertige Werkstück glänzt und wirkt. Um eine perfekte Hochglanzoberfläche zu erzielen, ist eine geringe Oberflächenrauheit erforderlich, typischerweise zwischen Ra 0,2 und Ra 0,4 µm. Ich habe unzählige Stunden damit verbracht, dies durch Präzisionsbearbeitung und Polierverfahren wie das chemisch-mechanische Polieren (CMP) . Diese sorgfältigen Prozesse gewährleisten, dass die Kunststoffschmelze die Glätte der Form widerspiegelt und so ein atemberaubend glänzendes Finish erzeugt.

| Verfahren | Beschreibung |

|---|---|

| Präzisionsbearbeitung | Erzielt niedrige Rauheitswerte für glattere Oberflächen. |

| Chemisch-mechanisches Polieren | Wird zur Spiegelpolitur verwendet, um den Glanzgrad zu erhöhen. |

Optimierung des Tordesigns

Die Gestaltung des Angusses ist der Punkt, an dem die Kunst des Spritzgießens wirklich zum Vorschein kommt. Ich habe festgestellt, dass die Wahl des richtigen Angussdesigns entscheidend für einen gleichmäßigen Glanz auf der gesamten Produktoberfläche ist. Für Hochglanzteile verwende ich bevorzugt Punkt- oder verdeckte Angüsse. Sie reduzieren Turbulenzen und Schweißspuren während des Schmelzflusses und fördern so eine gleichmäßige Hochglanzoberfläche. Durch die Platzierung des Angusses an einer unauffälligen Stelle werden Oberflächenglanzschwankungen aufgrund ungleichmäßigen Schmelzflusses minimiert.

Bedeutung der Belüftungskonstruktion

Das Geheimnis einer makellosen Oberfläche liegt oft in der richtigen Entlüftung. Eine gute Entlüftungskonstruktion sorgt dafür, dass eingeschlossene Luft im Formhohlraum effizient entweicht, sodass die Schmelze den Hohlraum perfekt ausfüllt und die begehrte Hochglanzoberfläche erzielt wird. Ich achte besonders auf die Entlüftungsnuten, die typischerweise 0,02–0,05 mm tief sind, und verwende an den Trennflächen atmungsaktive Materialien wie Stahl zur Entlüftung. Eine korrekte Entlüftung verhindert Fehler wie Lufteinschlüsse⁵ , die den Glanz des Endprodukts beeinträchtigen können.

Materialauswahl und Zusatzstoffe

Im Laufe der Jahre habe ich festgestellt, dass die Wahl der richtigen Materialien entscheidend für den gewünschten Glanzgrad ist. Hochglänzende Kunststoffe wie ABS sind eine hervorragende Wahl, wenn man den Glanz auf natürliche Weise verstärken möchte. Die Zugabe von Glanzadditiven wie Aufhellern kann zudem die Fließfähigkeit der Schmelze verbessern und so zu glatteren Oberflächen führen.

| Material | Typische Verwendung | Strategie zur Glanzverbesserung |

|---|---|---|

| ABS | Elektronische Gehäuse, Spielzeug | Auswahl an Hochglanzvarianten |

| PC | Optische Anwendungen | Zugabe von Glanzmitteln zur Verbesserung der Oberflächenqualität |

Es ist jedoch immer ein Balanceakt; zu viele Zusatzstoffe könnten die mechanischen Eigenschaften des Materials beeinträchtigen.

Im Wesentlichen ist die Erzielung einer perfekten Hochglanzoberfläche ein heikles Zusammenspiel verschiedener Gestaltungselemente wie Materialauswahl, Oberflächenbehandlung, Angusspositionierung und Entlüftungsstrategien. Jeder Schritt muss präzise ausgeführt werden, um die Ästhetik der Kunststoffbauteile zu optimieren, ohne deren Funktionalität oder Produktionseffizienz zu beeinträchtigen.

Hochglänzende Oberflächen erfordern eine Rauheit von Ra0,2 - Ra0,4μm.WAHR

Um hochglänzende Oberflächen zu erzielen, ist es erforderlich, durch präzise Bearbeitung und Polieren eine geringe Oberflächenrauheit zwischen Ra0,2 und Ra0,4 μm aufrechtzuerhalten.

Für optimale Ergebnisse sollten die Entlüftungsnuten tiefer als 0,05 mm sein.FALSCH

Die Entlüftungsnuten sind typischerweise 0,02-0,05 mm tief, um sicherzustellen, dass die Luft effektiv entweicht und Defekte vermieden werden.

Warum sind Additive für die Erzielung von Hochglanz so wichtig?

Haben Sie sich jemals gefragt, was diese glänzende Oberfläche so auffällig macht?

Additive sind für Hochglanz unerlässlich, da sie die Oberflächenglätte und -flüssigkeit verbessern, Unebenheiten ausgleichen und so ein spiegelähnliches Finish erzeugen, das für ästhetische und funktionelle Zwecke von entscheidender Bedeutung ist.

Die Rolle von Additiven in Hochglanzlackierungen

Ich habe unzählige Stunden damit verbracht, herauszufinden, warum einige meiner Projekte einfach nicht den perfekten, reflektierenden Glanz hatten, den ich mir gewünscht hatte. Wie sich herausstellte, liegt das Geheimnis in den Additiven. Diese kleinen Wundermittel verbessern die Fließfähigkeit der Kunststoffschmelze , sodass sie die Formen gleichmäßiger füllt und eine makellos glatte Oberfläche erzeugt.

Materialauswahl und Zusatzstoffe

In meinem Beruf kann die Wahl des richtigen Materials über Erfolg oder Misserfolg eines Projekts entscheiden. Das habe ich selbst bei Materialien wie Polystyrol (PS) und Acrylnitril-Butadien-Styrol (ABS) erlebt. Ihr natürlicher Glanz ist ein Traum in der Verarbeitung, besonders in Kombination mit den richtigen Glanzzusätzen wie Aufhellern. Mit diesen Materialien habe ich einige wirklich beeindruckende Oberflächen erzielt.

| Material | Inhärente Glanz | Geeignete Zusatzstoffe |

|---|---|---|

| PS | Hoch | Aufheller |

| ABS | Sehr hoch | Aufheller |

Überlegungen zum Formendesign

Ich kann gar nicht genug betonen, wie sehr die Qualität der Form den Glanz des Endprodukts beeinflusst. Mein Team und ich haben einmal wochenlang an der Oberflächenbearbeitung einer Form gearbeitet, um ihre Rauheit zu reduzieren. Wir strebten einen Ra-Wert von 0,2 bis 0,4 µm an, und die Ergebnisse waren spektakulär. Additive verbesserten die Oberfläche zusätzlich, indem sie mikroskopisch kleine Unebenheiten ausglichen.

Spritzgussverfahren

Die Temperaturregelung Spritzgießen ist ein weiterer Bereich, den ich im Laufe der Zeit optimieren musste. Durch Experimentieren mit den Temperaturen (im Bereich von 180 °C bis 200 °C) lassen sich Fließfähigkeit und Glanz deutlich verbessern, wobei es jedoch ein heikles Gleichgewicht ist, jegliche Qualitätsminderung zu vermeiden.

| Parameter | Empfohlener Bereich | Auswirkungen auf den Glanz |

|---|---|---|

| Temperatur | 180℃ – 200℃ | Verbesserte Fließfähigkeit und Glanz |

| Druck | Mäßig | Verbesserte Oberflächenbeschaffenheit |

Gleichmäßigen Glanz erzielen

Konstanz ist der Schlüssel, nicht wahr? Die richtige Balance von Additiven, präziser Werkzeugkonstruktion und kontrollierten Prozessen hat für mich alles verändert. Effektive Entlüftungssysteme , um zu verhindern, dass Luft Unebenheiten in der Oberfläche verursacht.

Additivmittel füllen letztendlich nicht nur kleinste Oberflächenfehler aus, sondern verstärken auch die Farben und lassen sie so leuchten, dass die ästhetische Wirkung des Produkts deutlich gesteigert wird.

Additive verbessern die Fließfähigkeit der Kunststoffschmelze und sorgen so für Hochglanz.WAHR

Additive verbessern die Fließfähigkeit und ermöglichen so ein gleichmäßiges Ausfüllen der Form und glatte Oberflächen.

Hohe Temperaturen erhöhen die Viskosität beim Spritzgießen.FALSCH

Hohe Temperaturen verringern die Viskosität, verbessern die Formanpassung und den Glanz.

Wie beeinflusst die Temperatur den Glanz beim Spritzgießen?

Haben Sie sich jemals gefragt, wie der Glanz Ihrer spritzgegossenen Produkte erzielt wird? Lassen Sie mich Ihnen die faszinierende Rolle erläutern, die die Temperatur in diesem Prozess spielt.

Die Temperatur beim Spritzgießen beeinflusst die Fließfähigkeit und Viskosität des Kunststoffs und damit den Oberflächenglanz. Eine präzise Temperaturregelung gewährleistet eine glattere und glänzendere Oberfläche.

Einfluss der Temperatur auf die Materialviskosität

Ich erinnere mich noch gut an meine erste Begegnung mit der Magie der Temperaturregelung Spritzgießen . Es war, als hätte ich die Geheimzutat eines Familienrezepts entdeckt. Höhere Temperaturen können die Viskosität der Kunststoffschmelze deutlich reduzieren, sodass sie die Formkavität mühelos ausfüllt, ähnlich wie ein heißes Messer durch Butter gleitet. Das Ergebnis ist die wunderschön glatte Oberfläche, die wir alle anstreben. Dreht man die Temperatur jedoch zu hoch, ist es, als würde man Kekse zu lange im Ofen lassen – es kommt zu Materialermüdung, insbesondere bei Werkstoffen wie Polypropylen.

| Temperaturbereich | Auswirkungen auf das Material |

|---|---|

| 180℃ – 200℃ | Verbesserter Verlauf und Glanz |

| >220℃ | Risiko der Verschlechterung |

Oberflächenglanz und Abkühlrate

Die Kontrolle der Abkühlgeschwindigkeit war für mich ein entscheidender Vorteil. Stellen Sie sich vor, Sie sorgen dafür, dass Ihr Kuchen gleichmäßig abkühlt, um unschöne Risse zu vermeiden. Eine gleichmäßige Abkühlgeschwindigkeit gewährleistet einen gleichmäßigen Glanz auf der gesamten Oberfläche. Bei ungleichmäßiger Abkühlung entstehen Fehler wie Verformungen oder ein matter Glanz, ähnlich wie bei einem Kuchen, der in der Mitte einsinkt. Durch die Optimierung des Kühlsystems¹¹ lässt sich dieses perfekte Finish erzielen.

Ausgleich von Einspritzdruck und Einspritzgeschwindigkeit

Temperatur allein wirkt nicht; sie wirkt zusammen mit Druck und Geschwindigkeit. Stellen Sie sich vor, Sie fahren Auto: Sind Sie zu langsam, kommen Sie womöglich nicht rechtzeitig an; sind Sie zu schnell, kann es zu einem Unfall kommen. Ähnlich verhält es sich beim Spritzgießen: Zu niedriger Druck kann zu unzureichender Kavitätenfüllung führen, während zu hohe Geschwindigkeiten Turbulenzen erzeugen. Beides beeinträchtigt den Glanz. Deshalb ist es für mich entscheidend, die optimalen Druck- und Geschwindigkeitseinstellungen , um eine glänzende, makellose Oberfläche zu erzielen.

Materialauswahl und Zusatzstoffe

Die Auswahl der richtigen Materialien ist wie die Auswahl der besten Zutaten für Ihr Lieblingsgericht. Entscheiden Sie sich für hochglänzende Materialien wie ABS und scheuen Sie sich nicht, Zusätze wie Glanzmittel zu verwenden, um den Glanz weiter zu verstärken. So wie ein Hauch Vanille Ihr Dessert verfeinern kann, verbessern diese Zusätze die Schmelzeigenschaften. Denken Sie jedoch daran: Mäßigung ist der Schlüssel, um die Materialeigenschaften nicht zu beeinträchtigen.

Überlegungen zum Formendesign

Die Form ist der Ort, an dem die Magie geschieht – sie ist wie die Leinwand für Ihr Meisterwerk. Eine hochwertige Formoberfläche beeinflusst das endgültige Erscheinungsbild des Produkts maßgeblich. Techniken wie die Spiegelglanzpolitur , indem sie die Glätte der Form auf Ihr Produkt übertragen.

Im Wesentlichen gleicht das Verständnis und die Kontrolle der Temperatur im Spritzgießprozess einer Kunstform, die unerlässlich ist, um den gewünschten Glanzgrad der fertigen Teile zu erzielen. Es geht nicht nur um die Ästhetik, sondern auch um die Gewährleistung der Funktionalität und die Erfüllung unserer hohen Ansprüche.

Höhere Temperaturen verbessern die Fließfähigkeit des Kunststoffs beim Formen.WAHR

Höhere Temperaturen verringern die Viskosität, verbessern so den Fließvorgang und den Oberflächenglanz.

Zu hohe Abkühlraten verstärken den Oberflächenglanz.FALSCH

Ungleichmäßige Kühlung kann zu Defekten wie Verformung und Glanzverlust führen.

Wie lassen sich Defekte vermeiden, die den Glanzgrad beeinträchtigen?

Haben Sie jemals damit gekämpft, dieses perfekte, glänzende Finish zu erzielen? Glauben Sie mir, es ist mehr als nur eine ästhetische Entscheidung – es ist eine akribische Kunst.

Um Glanzfehler zu vermeiden, verwenden Sie hochglänzende Materialien, Präzisionsformen und optimieren Sie Ihre Spritzgusstechniken. Achten Sie auf glatte Formoberflächen und optimieren Sie die Prozessparameter, um den Glanz und die Qualität Ihrer Produkte zu verbessern.

Mich hat die Kunst, Produkten einen makellosen, spiegelglatten Glanz zu verleihen, schon immer fasziniert. Alles beginnt mit der Auswahl der richtigen Materialien. Stellen Sie sich vor, Sie suchen den perfekten Stoff für einen maßgeschneiderten Anzug aus – jedes Detail zählt. Ich bevorzuge meist hochglänzende Kunststoffe wie ABS oder Polystyrol, da diese von Natur aus den begehrten Glanz besitzen. Und genau wie eine Prise Salz den Geschmack eines Gerichts verfeinern kann, machen Glanzadditive die Oberfläche noch glatter und glänzender .

Die Materialauswahl ist wichtig

Als ich meine Karriere im Produktdesign begann, lernte ich, dass die Grundlage für eine brillante Hochglanzoberfläche die Materialauswahl ist. Die Verwendung von hochglänzenden Kunststoffrohstoffen wie Polystyrol oder ABS kann einen entscheidenden Unterschied machen. Diese Materialien besitzen einen natürlichen Glanz, der sich perfekt für Produkte eignet, bei denen das Aussehen eine wichtige Rolle spielt.

Additive für verbesserten Glanz

Betrachten Sie Glanzadditive als die Geheimzutat für Ihren Erfolg. Durch ihre Zugabe können Sie die Oberflächenqualität von Kunststoffen wie Polycarbonat verbessern. Doch wie beim Würzen gilt auch hier: Zu viel des Guten kann das Gericht verderben – die richtige Balance ist entscheidend.

Formenkonstruktionstechniken

Die Konstruktion einer Präzisionsform ist vergleichbar mit dem Aufbau der Kulisse für einen Blockbuster-Film; alles muss perfekt sein. Ich sorge dafür, dass die Oberfläche der Form mit Verfahren wie chemisch-mechanischem Polieren oder elektrofunkenerzeugender Spiegelbearbeitung nahezu spiegelglatt poliert wird.

| Aspekt | Einzelheiten |

|---|---|

| Oberflächenqualität | Geringe Rauheit (Ra 0,2 – 0,4 μm) |

| Tordesign | Punktgenaue oder latente Tore |

| Belüftungsdesign | Wirksame Abgasmaßnahmen |

Optimierung des Spritzgießprozesses

Die eigentliche Magie geschieht beim Spritzgießen. Es ist wie beim Kuchenbacken – Temperatur und Druck müssen genau stimmen, damit das Produkt perfekt aufgeht und die gewünschte Textur erhält. Ich achte sorgfältig auf die Einspritztemperatur , um einen optimalen Schmelzfluss zu gewährleisten und eine Zersetzung zu vermeiden, die das Endergebnis beeinträchtigen könnte.

Druckhaltung und Kühlung

Die Kontrolle der Druckhaltezeit ist entscheidend, um unschöne Schrumpfungsstellen zu vermeiden. Es ist wie beim Abkühlen eines Kuchens vor dem Anschneiden – Geduld ist der Schlüssel zum perfekten Ergebnis. Ein optimiertes Kühlsystem sorgt zudem für eine gleichmäßige Abkühlung aller Produktteile, verhindert Oberflächenverformungen und erhält den wunderschönen Glanz.

Hochglänzende Kunststoffe wie ABS verhindern Materialfehler.WAHR

ABS besitzt von Natur aus einen hohen Glanzgrad, wodurch das Risiko von Materialfehlern reduziert wird.

Ungleichmäßige Abkühlung verursacht Schrumpfungsspuren.WAHR

Durch gleichmäßige Kühlung werden Schrumpfungsspuren vermieden und eine glatte Oberfläche gewährleistet.

Abschluss

Um beim Spritzgießen eine hochglänzende Oberfläche zu erzielen, bedarf es einer sorgfältigen Materialauswahl, einer präzisen Werkzeugkonstruktion und optimierter Verarbeitungstechniken, um die Ästhetik und die Produktqualität zu verbessern.

-

Lernen Sie effektive Kühltechniken, um eine gleichmäßige Kühlung zu gewährleisten, die für die Vermeidung von Oberflächenfehlern und die Verbesserung des Glanzes entscheidend ist. ↩

-

Entdecken Sie innovative Methoden, um Ihren Spritzgießprozess weiter zu optimieren und überragende Glanzoberflächen zu erzielen. ↩

-

Erkunden Sie verschiedene Branchen, in denen Hochglanzoberflächen unerlässlich sind, und gewinnen Sie so Einblicke in breitere Anwendungsbereiche und Möglichkeiten. ↩

-

Entdecken Sie detaillierte Methoden zur Erzielung spiegelglatter Formoberflächen für einen erhöhten Glanzgrad. ↩

-

Erfahren Sie, wie sich Lufteinschlüsse auf die Qualität und den Glanz von Spritzgussteilen auswirken. ↩

-

Untersucht wird, wie Aufheller die Fließfähigkeit von Kunststoffen verbessern und so eine gleichmäßige Formfüllung für glattere Oberflächen gewährleisten. ↩

-

Bietet Einblicke in die Auswahl der richtigen Additive zur Erzielung von Hochglanz bei ABS-Werkstoffen. ↩

-

Bietet Richtlinien für die Temperatureinstellungen zur Optimierung des Glanzes beim Spritzgießen. ↩

-

Erörtert Belüftungsstrategien, die Lufteinschlüsse verhindern und die Oberflächenbeschaffenheit verbessern. ↩

-

Erfahren Sie, wie Sie durch Temperaturanpassungen den Materialfluss optimieren und den Produktglanz verbessern können. ↩

-

Entdecken Sie Methoden zur Gewährleistung einer gleichmäßigen Kühlung und zur Verbesserung der Oberflächenbeschaffenheit. ↩

-

Erfahren Sie, wie diese Parameter mit der Temperatur interagieren, um einen besseren Glanz zu erzielen. ↩

-

Erfahren Sie, wie fortschrittliche Formpolierverfahren den Glanz von Produkten verbessern. ↩

-

Entdecken Sie, wie Glanzadditive die optische Attraktivität von Kunststoffprodukten steigern können. ↩

-

Erfahren Sie, wie Sie durch Temperaturanpassungen die Fließfähigkeit und das Aussehen Ihrer Formteile verbessern können. ↩