Haben Sie sich jemals gefragt, wie die komplizierten Kunststoffteile hergestellt werden, die Sie täglich verwenden? Die Antwort liegt in der präzisen Kunst der Spritzgussfertigung.

Die Herstellung von Spritzgussformen umfasst Phasen wie Konstruktion, Vorbereitung, Verarbeitung, Montage, Fehlerbehebung, Optimierung und Abnahme, um sicherzustellen, dass das Endprodukt den Qualitäts- und Funktionsstandards entspricht.

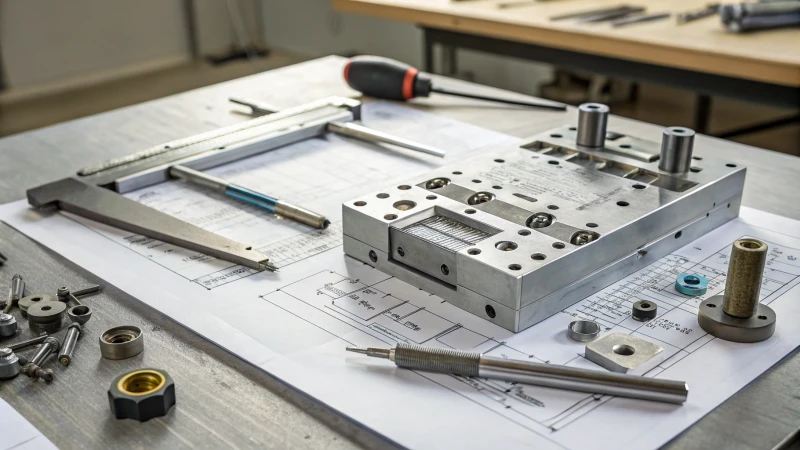

Alles beginnt mit der Werkzeugkonstruktion. Hier analysiere ich die Produktzeichnungen akribisch, um jede Nuance zu verstehen – von der Form bis zum Material. Dann folgt die Fertigungsvorbereitung. Die Auswahl des richtigen Stahls ist vergleichbar mit der Suche nach den perfekten Zutaten für ein Rezept. Die Bearbeitung der Werkzeugteile gleicht der Bildhauerei eines Meisterwerks aus Rohmetall. Die Montage erfordert Präzision und Kreativität, damit jedes Teil wie ein Puzzle perfekt zusammenpasst.

Das Debuggen ist mein Lieblingsteil – Probleme lösen, um Perfektion zu gewährleisten. Es ist wie das Feinstimmen eines Instruments, bis es fehlerfrei klingt. Schließlich runden Abnahme und Auslieferung den Prozess ab, und ich sehe die greifbaren Ergebnisse unserer harten Arbeit. Bei diesem Prozess geht es nicht nur um die Fertigung, sondern darum, Lösungen zu entwickeln, die in der Praxis reibungslos funktionieren.

Die Herstellung von Spritzgussformen umfasst Fehlersuche und Optimierung.WAHR

Fehlerbehebung und Optimierung sind entscheidende Phasen zur Sicherstellung der Produktqualität.

Die Werkzeugkonstruktion ist der letzte Schritt bei der Herstellung von Spritzgussformen.FALSCH

Die Konstruktion der Form ist der erste Schritt und legt den Grundstein für die Produktion.

- 1. Wie entwirft man erfolgreich eine Form?

- 2. Warum ist die Materialbeschaffung bei der Formenherstellung so wichtig?

- 3. Wie werden Formteile verarbeitet?

- 4. Wie sichert die Formenmontage die Produktqualität?

- 5. Warum sind Fehlersuche und Optimierung bei Schimmelpilzen so wichtig?

- 6. Was beinhaltet die Formenabnahme und -lieferung?

- 7. Abschluss

Wie entwirft man erfolgreich eine Form?

Sich mit Formenbau zu beschäftigen, fühlt sich an wie der Eintritt in eine Welt, in der Kreativität auf Präzision trifft. Jeder Schritt ist ein Puzzleteil, das zum perfekten Formenergebnis beiträgt.

Eine erfolgreiche Werkzeugkonstruktion beinhaltet die Analyse des Produkts, die Auswahl einer geeigneten Werkzeugstruktur und die Erstellung detaillierter Zeichnungen, um Qualitätsstandards und Produktionsanforderungen effektiv zu erfüllen.

Produktanalyse

Als ich mit der Formenkonstruktion begann, war ich überwältigt von der Begeisterung, ein Konzept in etwas Greifbares zu verwandeln. Alles beginnt mit dem Verständnis der Produktanforderungen. Bei der Analyse von Zeichnungen oder Mustern konzentriere ich mich auf die geometrischen Formen, Maßtoleranzen und Materialien. Ich erinnere mich an meine Arbeit an Autoinnenausstattungsteilen und daran, wie wichtig es ist, jede Kurve und Textur perfekt umzusetzen. Diese Phase stellt sicher, dass die Form den funktionalen und ästhetischen Anforderungen des Produkts entspricht.

Bestimmung der Formstruktur

Die Wahl des richtigen Werkzeugtyps ist wie die Auswahl des perfekten Werkzeugs für eine Aufgabe. Je nach Produkteigenschaften und Produktionsanforderungen entscheide ich mich beispielsweise für Großkanalwerkzeuge für größere Teile oder für Heißkanalwerkzeuge für präzise Gehäuse elektronischer Produkte. Heißkanalwerkzeuge sind besonders faszinierend, da sie durch ihre ausgeklügelte Konstruktion – wie Formvorrichtungen und Kühlsysteme – Qualität und Effizienz gleichermaßen verbessern. Die perfekt aufeinander abgestimmten Komponenten gleichen einem perfekt geplanten Tanz.

| Formtyp | Nutzungsszenario |

|---|---|

| Großes Tor | Große Teile mit geringerer Präzisionsanforderungen |

| Hot Runner | Serienproduktion mit strengen Qualitätsstandards |

Zeichnungen erstellen

Die Erstellung detaillierter Zeichnungen ist die Verbindung von Kunst und Technologie. Mithilfe von Software wie UG oder Pro/E setze ich Ideen in präzise zweidimensionale Zeichnungen und dreidimensionale Modelle um. Jede technische Anforderung – von der Größe bis zur Oberflächenrauheit – wird sorgfältig markiert, um sicherzustellen, dass bei der Montage jedes Teil nahtlos passt.

Vorbereitung der Formenherstellung

Diese Phase gleicht der Vorbereitung auf eine große Aufführung. Es gilt sicherzustellen, dass alles für die präzise Formenbearbeitung bereit ist. Von der Materialauswahl, beispielsweise von P20- oder H13-Stahl, bis hin zur Bereitstellung von Hilfsmaterialien – jede Entscheidung beeinflusst das Endprodukt. Ich habe gelernt, dass die Feinabstimmung der Maschinen entscheidend ist; die der CNC -Maschinen für die Genauigkeit während der Bearbeitung macht den Unterschied.

| Material | Anwendung |

|---|---|

| P20 Stahl | Universell einsetzbar für Formbasen |

| H13-Stahl | Hochtemperaturanwendungen |

Diese Schritte sind mehr als nur technische Aufgaben; sie sind eine Reise hin zur Schaffung von Formen, die nicht nur funktional, sondern auch Meisterwerke der Ingenieurskunst sind.

Die Produktanalyse ist der erste Schritt bei der Werkzeugkonstruktion.WAHR

Die Produktanalyse umfasst das Verständnis von Anforderungen wie Form und Material.

Heißkanalformen werden für die Kleinserienfertigung eingesetzt.FALSCH

Heißkanalformen werden für die Serienfertigung mit hohen Qualitätsansprüchen eingesetzt.

Warum ist die Materialbeschaffung bei der Formenherstellung so wichtig?

Haben Sie sich jemals gefragt, was den Erfolg im Formenbau wirklich ausmacht? Alles beginnt mit der Materialbeschaffung.

Die Materialbeschaffung ist im Formenbau unerlässlich, um die Verfügbarkeit geeigneter Materialien für jede Produktionsphase sicherzustellen und somit Kosten, Qualität und die Realisierbarkeit des Designs zu beeinflussen. Dies umfasst die Auswahl, den Einkauf und die Verwaltung der Materialien für die Formenherstellung.

Bedeutung der Materialauswahl

P20- und H13-Stahl wählen musste . Es war, als müsste man sich zwischen zwei gleichermaßen köstlichen Desserts entscheiden, jedes mit seinen ganz eigenen Vorzügen. Die Materialwahl im Formenbau ist nicht nur eine technische Entscheidung, sondern eine Kunst. Die richtige Wahl kann entscheidend für die Haltbarkeit und Leistungsfähigkeit einer Form sein. P20-Stahl ist beispielsweise wie ein treuer, alter Wagen, der nie kaputt geht – zuverlässig und langlebig. H13-Stahl hingegen trotzt hohen Temperaturen hervorragend, wie ein alter Freund, der mit einem durch dick und dünn gegangen ist. Das Verständnis der Materialeigenschaften kann die Produktionseffizienz und -qualität deutlich steigern.

Weitere Informationen zu den Materialeigenschaften finden Sie unter Eigenschaften verschiedener Formstähle 2 .

Strategische Beschaffungsplanung

Die Beschaffungsplanung gleicht der Orchestrierung einer Symphonie, bei der jede Note zählt. Es geht darum, den Bedarf vorherzusagen und die Einkäufe so zu timen, dass die Produktion reibungslos läuft. Eine effektive Planung berücksichtigt Lieferzeiten, Lieferantenzuverlässigkeit und Kosten – ähnlich wie bei der Vorbereitung eines großen Familienessens, wo das Timing entscheidend ist, damit alle zufrieden sind. Eine gut umgesetzte Strategie kann Ausfallzeiten drastisch reduzieren und einen reibungslosen Ablauf gewährleisten.

Kostenauswirkungen

Mit Lieferanten zu verhandeln oder alternative Materialien zu wählen, ohne dabei auf Qualität zu verzichten, erinnert mich an die Momente, in denen man ein unglaubliches Schnäppchen bei seiner Lieblingsmarke macht. Es geht darum, klug mit Geld umzugehen. Großeinkäufe können zu erheblichen Einsparungen führen, erfordern aber ein gutes Gespür für die richtige Balance, ähnlich wie bei einem gut gefüllten, aber nicht überfüllten Vorratsschrank.

Lieferkettenmanagement

Wenn ich an Lieferkettenmanagement denke, stelle ich es mir wie den Aufbau eines Vertrauenskreises unter Freunden vor. Starke Beziehungen zu zuverlässigen Lieferanten gewährleisten pünktliche Lieferungen und Qualitätssicherung. Es ist wie ein Notfallplan für unerwartete Ereignisse – wie ein diversifiziertes Lieferantennetzwerk, das Risiken in Krisenzeiten minimiert.

Weitere Einblicke in Supply-Chain-Strategien finden Sie unter Supply-Chain-Management-Techniken 3 .

Technologische Integration im Beschaffungswesen

Technologie im Einkauf ist wie ein persönlicher Assistent, der Ihre Termine und Vorlieben genau kennt. ERP-Systeme optimieren den Beschaffungsprozess durch die Integration mit anderen Unternehmensfunktionen wie Finanzen und Produktion. Sie liefern Echtzeitdaten zu Lagerbeständen, Lieferantenleistung und Auftragsstatus und ermöglichen so fundierte Entscheidungen, die die betriebliche Effizienz steigern.

Erfahren Sie mehr über ERP-Systeme für die Fertigung 4 für weitere Details.

| Materialtyp | Häufige Anwendungsgebiete | Vorteile |

|---|---|---|

| P20 Stahl | Allgemeine Formen | Hohe Bearbeitbarkeit |

| H13-Stahl | Hochtemperaturanwendungen | Wärmewiderstand |

| Berylliumkupfer | Spritzgussteile | Ausgezeichnete Wärmeleitfähigkeit |

Jeder Aspekt der Materialbeschaffung spielt eine entscheidende Rolle für die Effizienz und Qualität der Formenherstellung und verbindet Praktikabilität und Kreativität zu einem Rückgrat der erfolgreichen Produktion.

P20-Stahl wird für Hochtemperaturanwendungen eingesetzt.FALSCH

P20-Stahl wird typischerweise für allgemeine Formen verwendet, nicht für Hochtemperaturanwendungen.

ERP-Systeme steigern die Effizienz der Beschaffung im Formenbau.WAHR

ERP-Systeme integrieren die Beschaffung mit anderen Funktionen und verbessern so die Effizienz.

Wie werden Formteile verarbeitet?

Haben Sie sich jemals gefragt, was genau hinter der Herstellung dieser komplexen Formteile steckt? Lassen Sie mich Sie auf den Weg der Umwandlung von Rohmaterialien in Präzisionsbauteile mitnehmen.

Die Formteile werden durch Schneiden, Schruppen, Schlichten, Elektrodenbearbeitung und Bohren bearbeitet, um eine präzise Maßgenauigkeit und Oberflächenqualität zu gewährleisten.

Ich erinnere mich an meine Anfänge im Formenbau, als der Prozess wie ein komplizierter Tanz aus Präzision und Geduld erschien. Jeder Schritt hatte seinen eigenen Rhythmus und Zweck, ähnlich wie die Anfertigung eines filigranen Kunstwerks.

Schneidetechniken

Das Zuschneiden bildet den grundlegenden Schritt bei der Bearbeitung von Formteilen⁵ . Dabei wird Rohmaterial in Rohlinge umgewandelt, die für die weitere Bearbeitung geeignet sind. Die Materialien werden sorgfältig anhand der Konstruktionsvorgaben ausgewählt und anschließend präzise zugeschnitten.

| Material | Anwendung |

|---|---|

| Stahl | Allgemeine Formen |

| Kupfer | Elektroden |

Schruppen und Fertigen

Sobald die Rohlinge vorbereitet sind, beim Schruppen CNC -Bearbeitungszentren überschüssiges Material entfernt

- Vorschruppen : Schneller Abtrag mit größeren Werkzeugen.

- Endbearbeitung : Präzisionsarbeit mit kleineren Werkzeugen, um enge Toleranzen zu gewährleisten.

Erfahren Sie mehr über CNC -Bearbeitung 6 , wenn Sie neugierig sind, wie das alles zusammenpasst.

Elektrodenverarbeitung

Elektroden sind unerlässlich für Bereiche, die mit herkömmlichen Bearbeitungsmethoden nicht zugänglich sind. Hochpräzise CNC- Maschinen fertigen Elektroden für die Funkenerosion ( EDM ). Dieses Verfahren ist für filigrane Details wie tiefe Nuten oder scharfe Kanten, bei denen herkömmliche Werkzeuge an ihre Grenzen stoßen, unerlässlich.

Bohren und Aufreiben

Durch das Bohren werden die notwendigen Löcher für die Montage und Kühlung erzeugt. Anschließend werden diese Löcher durch Reiben verfeinert, um spezifische Konstruktionskriterien zu erfüllen.

- Bohren : Erste Lochherstellung.

- Aufreiben : Feinabstimmung für Präzision und Oberflächengüte.

, wie Aufreibtechniken die Formenherstellung verbessern.

Umfassende Formenkonstruktion

Eine effiziente Verarbeitung hängt maßgeblich von einer sorgfältigen Werkzeugkonstruktion ab⁸ . Konstrukteure analysieren die Produktspezifikationen und wählen geeignete Werkzeugstrukturen, wie beispielsweise Heißkanalwerkzeuge, um eine höhere Qualität zu erzielen. Die Konstruktionsphase legt den Grundstein für alle nachfolgenden Verarbeitungsschritte.

Die Beherrschung dieser Techniken ermöglicht eine überlegene Qualität bei der Bearbeitung von Formteilen, die sowohl ästhetische Schönheit als auch funktionale Präzision erfüllt.

Das Schneiden ist der erste Schritt bei der Bearbeitung von Formteilen.WAHR

Beim Schneiden werden Rohmaterialien in Rohlinge für die Weiterverarbeitung umgewandelt.

Beim Formenbau wird vor dem Bohren das Aufreiben angewendet.FALSCH

Beim Bohren werden die ersten Löcher erzeugt, anschließend erfolgt das Aufreiben zur Präzisionsbearbeitung.

Wie sichert die Formenmontage die Produktqualität?

Haben Sie sich jemals gefragt, wie die Teile eines Puzzles so perfekt zusammenpassen? In der Fertigung ist die Formenmontage dieses entscheidende Puzzleteil.

Die Montage der Formen gewährleistet die Produktqualität durch präzises Anpassen, Reinigen, Zusammenbauen und Prüfen der Komponenten, was zu zuverlässigen und genauen Produkten führt.

Die Bedeutung der Teilereinigung

Ich erinnere mich noch gut daran, als ich zum ersten Mal sah, wie eine Form zusammengebaut wurde – es war fast so, als würde man einem Bildhauer bei der Arbeit zusehen. Jedes einzelne Teil wurde akribisch gereinigt, als würde man ein Erbstück für die Vitrine vorbereiten. Die Entfernung jeglicher Öl- oder Schmutzreste dient nicht nur der Ästhetik, sondern stellt sicher, dass alle Komponenten perfekt zusammenpassen. Genau wie beim Aufräumen vor dem Besuch von Gästen legt dieser Schritt den Grundstein für alles Folgende.

Komponentenmontagetechniken

Sobald alles blitzblank ist, beginnt die eigentliche Magie. Stellen Sie sich ein komplexes 3D-Puzzle vor, bei dem jedes Teil perfekt passen muss. Ich erinnere mich an meine Arbeit an Formen für elektronische Geräte, wo Präzision nicht nur erwünscht, sondern unerlässlich ist. Jeder Kern, jede Kavität wird mit größter Sorgfalt montiert, anhand detaillierter Zeichnungen und präziser Messungen, um sicherzustellen, dass Auswurf- und Kühlsysteme einwandfrei funktionieren.

der Montage von Formen 9 beispielsweise Präzision von größter Bedeutung, um sicherzustellen, dass ordnungsgemäße Auswurf- und Kühlsysteme vorhanden sind.

Allgemeines Assembly-Debugging

Und dann kommt der Moment der Wahrheit: die Fehlersuche. Es ist wie die Generalprobe für ein großes Theaterstück. Die Form wird auf Öffnen und Schließen geprüft, die Auswurfmechanismen werden genauestens unter die Lupe genommen und die Kühlströme verifiziert. Ich habe früh gelernt, dass ein Ausfall des Kühlsystems in dieser Phase zu fehlerhaften Produkten führen kann – etwas, das wir alle unbedingt vermeiden wollen.

| Schritt | Beschreibung |

|---|---|

| Reinigung | Entfernt Verunreinigungen, um die Teilequalität zu erhalten. |

| Komponentenbaugruppe | Die Bauteile werden gemäß den Konstruktionsvorgaben ausgerichtet. |

| Debugging | Prüft die funktionelle Integrität der Form. |

Technologieeinsatz in der Montage

In der heutigen Welt ist Technologie unser Verbündeter. Fortschrittliche Software wie UG oder Pro/E hilft uns, präzise Modelle zu erstellen und liefert eine klare Vorlage, die den gesamten Montageprozess steuert. Dieser technologische Vorteil erhöht nicht nur die Genauigkeit, sondern ermöglicht es auch, potenzielle Probleme frühzeitig zu erkennen, bevor sie zu echten Schwierigkeiten führen.

Der Einsatz fortschrittlicher Software wie UG oder Pro/E erhöht die Genauigkeit und beschleunigt die Fehlersuche, indem potenzielle Probleme frühzeitig erkannt werden.

Optimierung mit Testformen

Testformen sind mein Sicherheitsnetz – sie ermöglichen es mir, Fehler zu erkennen, bevor sie sich zu größeren Problemen ausweiten. Durch die Simulation realer Bedingungen kann ich die Formen so lange optimieren, bis sie perfekt sind. Es ist vergleichbar mit einer Probefahrt vor dem Kauf; diese Tests stellen sicher, dass alles unseren hohen Qualitätsstandards entspricht.

Zusammenfassend lässt sich sagen, dass die Formenmontage weit mehr ist als das bloße Zusammenfügen von Teilen; sie ist eine Kunst, die Präzision und Kreativität vereint und sicherstellt, dass jedes unserer Produkte höchsten Qualitätsstandards entspricht. Von Automobilteilen bis hin zu Unterhaltungselektronik – das Verständnis dieser Prozesse ermöglicht es Herstellern wie uns, die Zuverlässigkeit und Leistungsfähigkeit unserer Produkte in verschiedensten Anwendungsbereichen zu verbessern.

Weitere Einblicke in die Praxis des Probeformens¹⁰ können durch genauere Untersuchungen gewonnen werden, die aufzeigen, wie diese Versuche zur Verfeinerung der Montageprozesse beitragen.

Durch die Reinigung der Formteile werden alle Verunreinigungen entfernt.WAHR

Die Reinigung ist unerlässlich, um Öle und Verunreinigungen zu entfernen und so die Qualität zu gewährleisten.

Beim Debuggen wird das Testen des Kühlsystems übersprungen.FALSCH

Zum Debugging gehört auch das Testen von Kühlsystemen, um Defekte zu vermeiden.

Warum sind Fehlersuche und Optimierung bei Schimmelpilzen so wichtig?

Haben Sie sich jemals gefragt, warum manche Produkte einfach perfekt passen, während sich andere irgendwie komisch anfühlen?

Die Fehlerbehebung und Optimierung von Formen ist unerlässlich, um Fehler zu beheben, die Produktionseffizienz zu steigern und die Qualität beim Spritzgießen sicherzustellen. Dadurch werden Zeit und Ressourcen gespart, indem kostspielige Fehler vermieden werden.

Für mich ist die Welt des Spritzgießens wie ein komplexer Tanz, bei dem jeder Schritt zählt und die Werkzeugoptimierung die entscheidende Generalprobe darstellt. Ich erinnere mich an den Moment, als mir das zum ersten Mal bewusst wurde. Es war in meinen Anfängen in der Branche; ich arbeitete an einem Projekt für einen Unterhaltungselektronikhersteller. Bei unseren Produkttests stießen wir auf unerwartete Fehler. Ich erinnere mich an die Mischung aus Frustration und Entschlossenheit, als wir jedes Detail unserer Werkzeugkonfiguration genauestens prüften. Es war wie das Lösen eines Puzzles, bei dem jedes Teil sorgfältig untersucht werden musste, um perfekt zu passen.

Die Bedeutung der Schimmelbekämpfung

Die Werkzeugoptimierung wurde zu unserem Lebenselixier. In dieser Phase testeten wir die Werkzeuge unter realen Bedingungen, um Fehler zu erkennen, bevor sie zu kostspieligen Problemen führten. Bei einer bestimmten Testfertigung konnte ich beobachten, wie unser Team die Parameter sorgfältig anpasste, ähnlich wie beim Feinstimmen eines Musikinstruments. Wir strebten nach höchster Präzision bei Maßgenauigkeit und Oberflächenqualität, um sicherzustellen, dass unsere Produkte den Konstruktionsplänen entsprachen.

- Herstellung von Testformen : Wir haben uns intensiv mit diesen Versuchen auseinandergesetzt und dabei die gleichen Materialien und Einstellungen wie bei der eigentlichen Produktion verwendet, um Perfektion anzustreben.

- Problemanalyse : Ich habe gelernt, Probleme wie Gratbildung und Maßabweichungen zu analysieren und Einstellungen wie die Formschließkraft anzupassen, um unsere Entwürfe präzise umzusetzen.

Effizienzsteigerung durch Optimierung

Die Optimierung war das i-Tüpfelchen unserer Fehlersuche. Hier entdeckte ich die wahre Kunst, Leistungskennzahlen wie Aussehen und Durchlaufzeit mit den Produktionskosten in Einklang zu bringen. Ich werde den Aha-Moment nie vergessen, als wir erfolgreich Abfall reduzierten und die Effizienz steigerten, ohne Kompromisse bei der Qualität einzugehen – eine Leistung, die uns erhebliche Ressourcen sparte.

- Leistungsindikatoren für die Formen : Die abschließende Feinabstimmung stellt sicher, dass jedes Detail unseren hohen Standards entspricht und unsere Formen zu zuverlässigen Werkzeugen für eine gleichbleibende Produktion werden.

- Kostenmanagement in der Produktion : Die Feinabstimmung der Werkzeugprozesse erwies sich als entscheidender Faktor, der die Effizienz des Spritzgießens steigerte und gleichzeitig unnötige Ausgaben reduzierte.

Techniken für effektives Schimmelentschärfen

Im Laufe der Zeit habe ich meine Vorgehensweise zur Fehlersuche durch folgende Schritte verfeinert:

| Schritt | Beschreibung |

|---|---|

| Testform | Führen Sie erste Tests unter produktionsnahen Bedingungen durch, um potenzielle Probleme frühzeitig zu erkennen. |

| Problemanalyse | Analysieren Sie die während der Versuche aufgetretenen Mängel, um notwendige Anpassungen vorzunehmen. |

| Abschließende Fehlersuche | Führen Sie mehrere Versuche durch, um die Form für eine stabile Produktion zu optimieren. |

, dass sie höchsten Produktionsstandards entsprechen. Für alle, die tiefer in die Materie einsteigen möchten, bieten Techniken wie die Formfüllanalyse¹² einen entscheidenden Vorteil, indem sie den Spritzgießprozess simulieren und so Probleme frühzeitig erkennen.

Wenn ich auf meinen bisherigen Weg zurückblicke, habe ich erkannt, dass die Fehlersuche und Optimierung von Formen nicht nur technische Prozesse sind – sie sind unerlässliche Praktiken, die Entwürfe zum Leben erwecken und Konzepte in zuverlässige Produkte verwandeln, die selbst höchsten Ansprüchen gerecht werden.

Die Formfehleranalyse identifiziert Mängel wie Grat und Maßabweichungen.WAHR

Die Formfehlerbehebung hilft, Probleme wie Gratbildung oder Maßabweichungen während der Versuche zu erkennen.

Die Optimierung erhöht die Produktionskosten durch mehr Abfall und höheren Energieverbrauch.FALSCH

Die Optimierung reduziert Abfall und Energieverbrauch und senkt somit die Produktionskosten.

Was beinhaltet die Formenabnahme und -lieferung?

Sich in der Welt der Formenabnahme und -lieferung zurechtzufinden, ist wie der Beginn eines detaillierten Abenteuers – jeder Schritt zählt.

Die Abnahme und Auslieferung von Formen beinhaltet die Festlegung von Standards, gründliche Inspektionen und die Sicherstellung, dass Qualitätskriterien erfüllt werden, um die Zuverlässigkeit und Effizienz der Form vor der Auslieferung an den Kunden zu gewährleisten.

Festlegung von Akzeptanzstandards

Ich erinnere mich noch gut an das erste Mal, als ich mit einem Kunden zusammensaß, um die Abnahmekriterien für seine Formen festzulegen. Es fühlte sich an, als würde man die Regeln eines Spiels definieren, bei dem beide Seiten gewinnen wollten. Die Festlegung dieser Kriterien ist entscheidend, denn sie definiert, was hinsichtlich Produktgenauigkeit, Aussehen und Langlebigkeit akzeptabel ist. Stellen Sie sich vor, Sie konstruieren Formen für Automobilteile; jedes noch so kleine Detail, wie beispielsweise die Maßtoleranzen , muss absolut präzise sein, damit alles perfekt zusammenpasst.

Durchführung von Abnahmeprüfungen

Die Inspektionsphase erinnert mich an die Arbeit eines Detektivs, der nach allem sucht, was nicht dazugehört. Diese Inspektionen umfassen alles von der genauen Untersuchung von Oberflächen auf Defekte bis hin zur Messung von Abmessungen mit Präzisionswerkzeugen. Ich habe gelernt, dass selbst kleinste Unregelmäßigkeiten sich später zu einem großen Problem auswachsen können. Daher sind Härteprüfungen und zerstörungsfreie Prüfverfahren meine zuverlässigen Helfer, um sicherzustellen, dass keine inneren Fehler unentdeckt bleiben.

Beispiel für Komponenten der Abnahmeprüfung

| Prüfart | Beschreibung |

|---|---|

| Sichtprüfung | Auf Oberflächenfehler prüfen |

| Dimensionsmessung | Prüfen Sie, ob alle Abmessungen den Normen entsprechen |

| Härteprüfung | Sicherstellen der Materialfestigkeit |

| Fehlererkennung | Interne Defekte identifizieren |

Überprüfung der Testproduktion

Einen Probelauf durchzuführen ist wie eine Probefahrt mit einem Neuwagen vor dem Kauf. So stelle ich sicher, dass die Form unter realen Bedingungen wie erwartet funktioniert. Diese Probeläufe sind unerlässlich, da sie mir helfen, potenzielle Probleme zu erkennen, die bei ersten Kontrollen möglicherweise nicht auffallen.

Schulung zu Lieferung und Nutzung

Sobald alle Prüfungen bestanden sind, fühlt sich die Auslieferung der Form an, als würde man ein wertvolles Produkt übergeben. Doch es geht nicht nur um die bloße Zustellung – es geht auch darum, sicherzustellen, dass die Kunden die richtige Anwendung und Wartung beherrschen. Ich lege daher stets großen Wert auf umfassende Schulungen, da diese entscheidend sind, um Betriebsstörungen zu vermeiden, die zu vorzeitigem Verschleiß oder Beschädigungen führen könnten.

Durch die sorgfältige Einhaltung dieser Prozesse kann ich Formen liefern, die die Kundenerwartungen nicht nur erfüllen, sondern oft übertreffen und so reibungslose und effiziente Produktionszyklen gewährleisten. Die technischen Dokumente ( Nr. 14) sind dabei meine unverzichtbaren Begleiter und führen die Anwender durch alle Aspekte der Bedienung und Wartung der Formen.

Die Maßgenauigkeit ist nicht Teil der Abnahmekriterien.FALSCH

Die Maßgenauigkeit ist ein wesentlicher Bestandteil der Normen für die Werkzeugabnahme.

Die Probeproduktion hilft dabei, Probleme aufzudecken, die bei Inspektionen nicht sichtbar sind.WAHR

Testläufe decken Leistungsprobleme unter realen Bedingungen auf.

Abschluss

Der Herstellungsprozess von Spritzgussformen umfasst mehrere Phasen vom Entwurf bis zur Auslieferung und gewährleistet durch sorgfältige Analyse, Materialauswahl, Verarbeitung, Montage, Fehlerbehebung und Abnahmeprüfungen die hohe Qualität der Kunststoffkomponenten.

-

Eine präzise Montage gewährleistet einen effizienten Betrieb, indem alle Komponenten korrekt ausgerichtet werden und Produktionsfehler reduziert werden. ↩

-

Erfahren Sie, wie die Stähle P20 und H13 die Haltbarkeit von Formen und die Effizienz der Bearbeitung verbessern. ↩

-

Entdecken Sie Strategien zur Stärkung der Lieferantenbeziehungen und zur Risikominderung. ↩

-

Erfahren Sie, wie ERP-Systeme die Beschaffung mit den Geschäftsabläufen integrieren, um Effizienzgewinne zu erzielen. ↩

-

Erfahren Sie, wie Schneidtechniken die Grundlage für die präzise Bearbeitung von Formteilen bilden. ↩

-

CNC-Bearbeitungszentren spielen eine entscheidende Rolle bei Schrupp- und Schlichtprozessen. ↩

-

Durch das Aufreiben werden die Präzision und Qualität der Bohrlöcher bei der Formenherstellung verbessert. ↩

-

Verstehen Sie, warum eine sorgfältige Werkzeugkonstruktion für eine erfolgreiche Teilefertigung unerlässlich ist. ↩

-

Erfahren Sie mehr über detaillierte Methoden und Technologien für die Präzisionsmontage in der Elektronikformenherstellung. ↩

-

Erfahren Sie, wie bei der Probeformung Fehler vor der Massenproduktion erkannt und behoben werden. ↩

-

Lernen Sie Techniken kennen, um die Effizienz Ihres Formgebungsprozesses zu steigern. ↩

-

Erfahren Sie, wie die Formfüllanalyse Produktionsprobleme vorhersagt und verhindert. ↩

-

Erfahren Sie mehr über die spezifischen Maßtoleranzen, die für Formen für Automobilteile erforderlich sind, um eine korrekte Passform und Funktion zu gewährleisten. ↩

-

Verstehen Sie, warum technische Dokumente für die Anleitung von Anwendern bei der Bedienung und Wartung von Formen unerlässlich sind. ↩