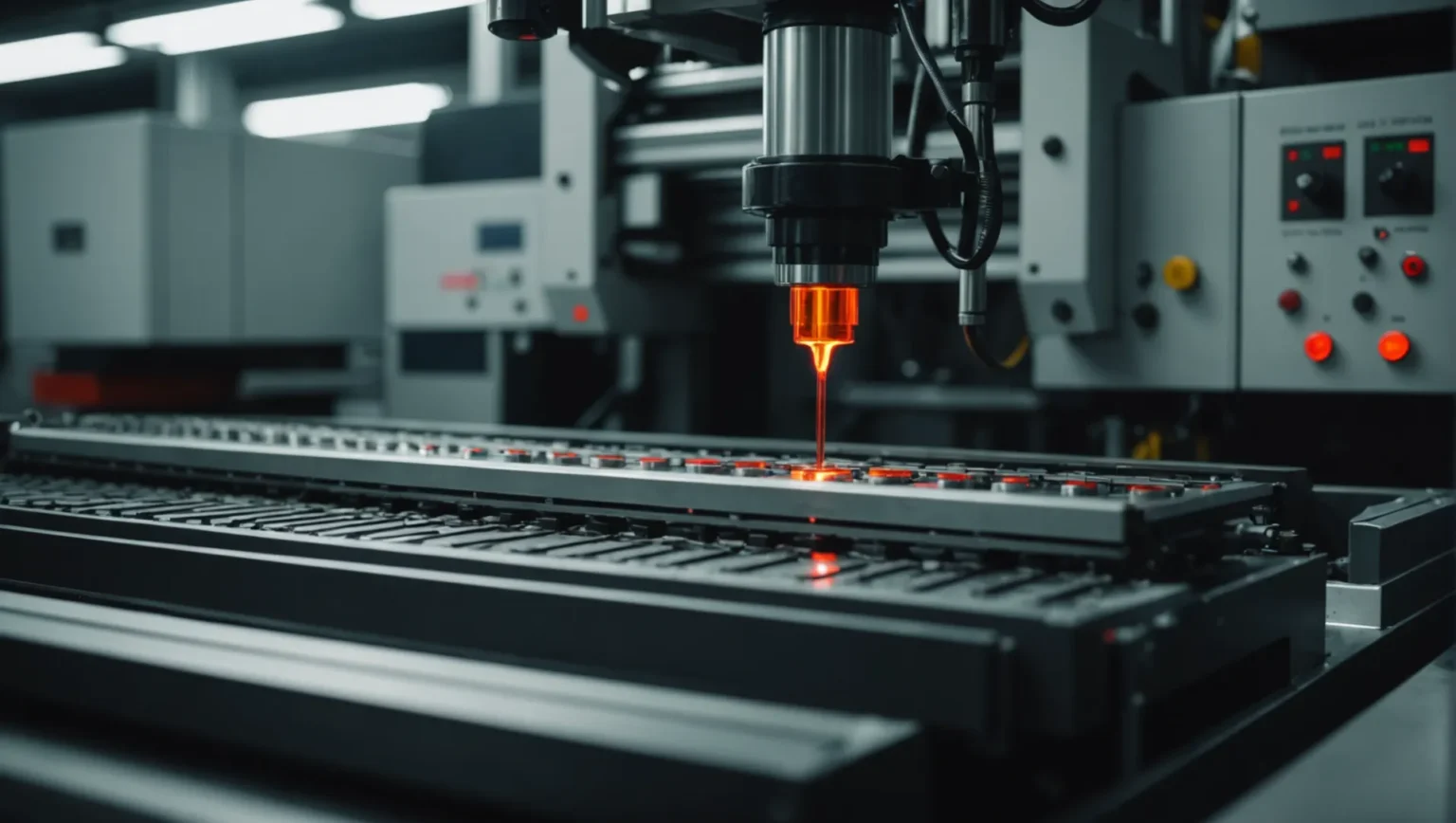

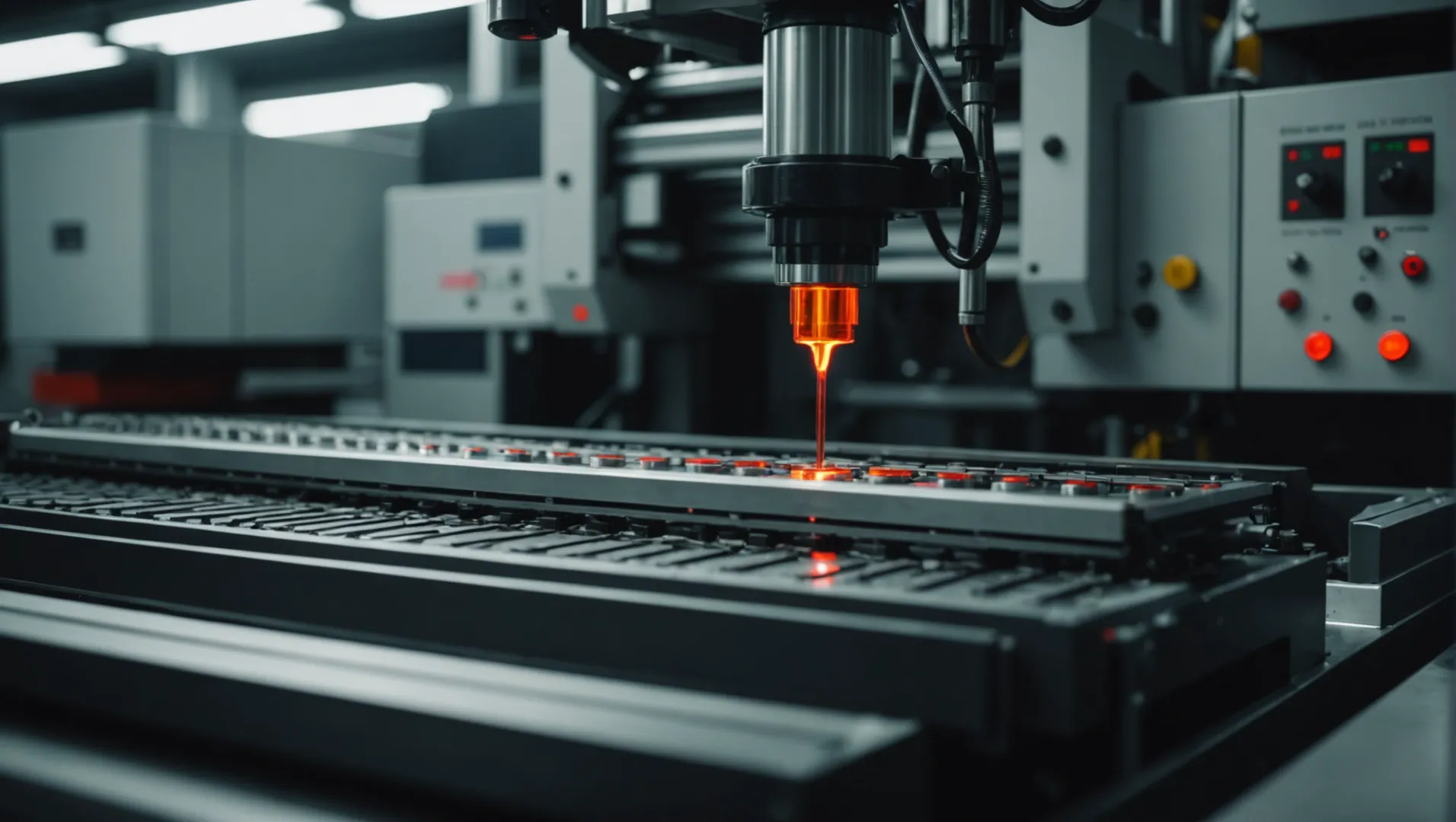

Spritzgießen in Hochtemperaturumgebungen kann sich wie ein riskantes Spiel anfühlen. Worum geht es? Um die Unversehrtheit Ihres Produkts.

Zu den größten Herausforderungen beim Spritzgießen unter hohen Temperaturen zählen veränderte Materialeigenschaften, Komplikationen im Werkzeugbau, erhöhte Anforderungen an die Anlagentechnik und eine geringere Produktionseffizienz. Lösungsansätze umfassen die Auswahl hitzebeständiger Werkstoffe, die Optimierung des Werkzeugdesigns, die Anpassung der Anlagensysteme und die Verfeinerung der Prozessparameter.

Das Verständnis dieser grundlegenden Herausforderungen ist zwar entscheidend, doch die eingehendere Auseinandersetzung mit spezifischen Strategien und Innovationen kann Ihre Produktionsprozesse deutlich verbessern. Lassen Sie uns detaillierte Einblicke gewinnen, die Ihren Ansatz beim Hochtemperatur-Spritzgießen grundlegend verändern könnten.

Hohe Temperaturen verursachen Veränderungen der Fließfähigkeit von Kunststoffen beim Spritzgießen.WAHR

Hohe Temperaturen verringern die Viskosität des Kunststoffs, was die Kontrolle über Abfüllgeschwindigkeit und -volumen erschwert.

- 1. Wie wirken sich hohe Temperaturen auf die Materialeigenschaften beim Spritzgießen aus?

- 2. Welche Rolle spielt die Formenkonstruktion in Hochtemperaturumgebungen?

- 3. Wie kann die Leistungsfähigkeit von Anlagen im Hinblick auf Hitzebeständigkeit optimiert werden?

- 4. Welche Prozessanpassungen sind für eine effiziente Produktion notwendig?

- 5. Abschluss

Wie wirken sich hohe Temperaturen auf die Materialeigenschaften beim Spritzgießen aus?

Die Materialeigenschaften können sich beim Spritzgießen durch hohe Temperaturen drastisch verändern.

Hohe Temperaturen beim Spritzgießen können die Fließfähigkeit des Kunststoffs verändern und zu thermischer Zersetzung führen, was die Produktqualität und -festigkeit beeinträchtigt. Diese Herausforderungen erfordern die Auswahl geeigneter Materialien und die Optimierung der Prozesse für eine effiziente Produktion.

Materialveränderungen bei hohen Temperaturen verstehen

Im Bereich des Spritzgießens reagieren Werkstoffe häufig dynamisch auf Temperaturschwankungen. Mit steigenden Temperaturen verändert sich die Fließfähigkeit von Kunststoffrohstoffen deutlich. Diese Veränderung beeinflusst die Füllgeschwindigkeit und das Füllvolumen und macht den Prozess anfälliger für Fehler wie Gratbildung und Spritzguss. Darüber hinaus kann übermäßige Hitze zu thermischer Zersetzung führen und die Festigkeit und Zähigkeit der Formteile beeinträchtigen.

Herausforderungen in Bezug auf Fluidität und Steuerung

Bei hohen Temperaturen sinkt die Viskosität von Kunststoffen, was zu einem zu flüssigen Zustand führen kann. Dieser Zustand erschwert die Kontrolle von Füllgeschwindigkeit und -volumen¹ und erhöht das Risiko von Formfehlern. Ingenieure müssen ihre Strategien anpassen und Parameter wie Einspritzgeschwindigkeit und -druck verändern, um die Präzision zu gewährleisten.

Auswirkungen der thermischen Zersetzung

Thermische Zersetzung ist bei erhöhten Temperaturen ein kritischer Faktor. Sie beinhaltet den Abbau von Polymerketten, was zu einer Verschlechterung der mechanischen Eigenschaften führt. Zu den Folgen dieses Abbaus zählen eine verringerte Zugfestigkeit, Schlagfestigkeit und Haltbarkeit. Die Auswahl hochtemperaturbeständiger Polymere kann diese negativen Auswirkungen mindern.

Auswahl von Materialien für Hitzebeständigkeit

Um diesen Herausforderungen zu begegnen, ist die Wahl von Werkstoffen, die höheren Temperaturen standhalten, unerlässlich. Hochleistungskunststoffe sind so konzipiert, dass sie auch unter extremen Bedingungen stabil bleiben. Polymere wie PEEK (Polyetheretherketon) und PPS (Polyphenylensulfid) werden aufgrund ihrer ausgezeichneten thermischen Stabilität und mechanischen Eigenschaften häufig bevorzugt.

Beispieltabelle: Gängige Hochtemperaturkunststoffe

| Material | Maximale Betriebstemperatur | Schlüsseleigenschaften |

|---|---|---|

| SPÄHEN | 250 °C | Hohe Festigkeit, Chemikalienbeständigkeit |

| PPS | 200°C | Dimensionsstabilität, flammhemmend |

| PTFE | 260 °C | Reibungsarm, reaktionsträge |

Prozessoptimierungen für bessere Qualität

Die Anpassung der Prozessparameter ist entscheidend für die Qualitätssicherung in Hochtemperaturumgebungen. Durch die Optimierung der Kühlzyklen und die Gewährleistung ausreichender Belüftung können Hersteller Fehler wie Verzug und Lunker vermeiden. Darüber hinaus trägt der Einsatz robuster Kühlsysteme in den Formen zu einer effektiven Temperaturregulierung bei.

Bedeutung von Kühlsystemen

Effektive Kühlsysteme sind unerlässlich, um Wärme schnell von den Formen abzuführen. Sie tragen zur Erhaltung der Maßgenauigkeit und Oberflächenqualität bei, indem sie Überhitzung verhindern. Zur Effizienzsteigerung empfiehlt sich der Einsatz fortschrittlicher Kühltechnologien wie konturnaher Kühlkanäle.

Durch die Berücksichtigung dieser Aspekte können Hersteller die Komplexität des Spritzgießens bei hohen Temperaturen besser bewältigen und so die Produktintegrität und die betriebliche Effizienz sicherstellen.

Hohe Temperaturen erhöhen die Fließfähigkeit des Kunststoffs beim Formen.WAHR

Durch erhöhte Temperatur sinkt die Viskosität, wodurch Kunststoffe flüssiger werden.

PEEK ist bis zu 300°C temperaturbeständig.FALSCH

Die maximale Betriebstemperatur von PEEK beträgt 250°C.

Welche Rolle spielt die Formenkonstruktion in Hochtemperaturumgebungen?

Die Werkzeugkonstruktion ist bei der Verarbeitung hoher Temperaturen im Spritzgussverfahren von entscheidender Bedeutung.

In Umgebungen mit hohen Temperaturen beeinflusst die Werkzeugkonstruktion die Kühlleistung, die Materialverträglichkeit und die Produktqualität. Effektive Kühlsysteme, langlebige Werkzeugmaterialien und regelmäßige Wartung sind entscheidend, um temperaturbedingte Probleme zu minimieren und die Produktpräzision zu gewährleisten.

Der Einfluss hoher Temperaturen auf die Funktionalität von Formen

In Umgebungen mit hohen Temperaturen wird die Leistungsfähigkeit der Form erheblich beeinträchtigt. Die Kühlleistung ist daher von zentraler Bedeutung. Formen erhitzen sich unter solchen Bedingungen schnell, weshalb fortschrittliche Kühlsysteme erforderlich sind, um optimale Temperaturen zu gewährleisten. Ohne effektive Kühlung können Produktabmessungen und Oberflächenqualität leiden.

Die Materialauswahl für Formen ist ebenso entscheidend. Der Einsatz von hitze- und korrosionsbeständigen Materialien kann die Lebensdauer der Form verlängern. Regelmäßige Wartung ist unerlässlich, um Verschleißerscheinungen frühzeitig zu erkennen, Ausfallzeiten zu reduzieren und die Produktionskonstanz zu verbessern.

Entwicklung effizienter Kühlsysteme

Ein ausgeklügeltes Kühlsystem ist unerlässlich, um die Werkzeugleistung bei hohen Temperaturen aufrechtzuerhalten. Durch die Erhöhung der Anzahl der Kühlkanäle und die Optimierung ihres Durchmessers lässt sich die Wärmeableitung verbessern. Dies erhält nicht nur die Produktqualität, sondern steigert auch die Produktionseffizienz durch die Reduzierung der Kühlzeit.

Darüber hinaus kann der Einsatz fortschrittlicher Technologien wie der konturnahen Kühlung zu einer gleichmäßigeren Temperaturverteilung im gesamten Werkzeug führen und so Defekte wie Verzug oder ungleichmäßiges Schrumpfen weiter verhindern.

Strategien zur langfristigen Instandhaltung von Schimmelpilzen

Proaktive Wartungsstrategien sind unerlässlich. Regelmäßige Inspektionen ermöglichen die frühzeitige Erkennung potenzieller Probleme wie Erosion oder Rissbildung. Der Einsatz hochwertiger Komponenten im Werkzeugdesign minimiert unerwartete Ausfälle.

Darüber hinaus können durch die Implementierung eines vorausschauenden Wartungsplans mithilfe von Sensoren zur Überwachung von Echtzeit-Leistungsdaten Probleme frühzeitig erkannt und behoben werden, wodurch kostspielige Ausfallzeiten vermieden und eine gleichbleibende Produktqualität sichergestellt werden kann.

Durch die Fokussierung auf diese Aspekte der Werkzeugkonstruktion können Hersteller viele der Herausforderungen, die durch Hochtemperaturumgebungen entstehen, abmildern und so zuverlässigere und effizientere Spritzgießprozesse erzielen.

Die konturnahe Kühlung reduziert Formfehler.WAHR

Die konforme Kühlung sorgt für eine gleichmäßige Temperaturverteilung und reduziert so den Verzug.

Hochtemperaturformen benötigen weniger Wartung.FALSCH

Hohe Temperaturen erhöhen den Verschleiß, wodurch häufigere Wartungsarbeiten erforderlich werden.

Wie kann die Leistungsfähigkeit von Anlagen im Hinblick auf Hitzebeständigkeit optimiert werden?

In Umgebungen mit hohen Temperaturen ist die Optimierung der Anlagenleistung der Schlüssel zur Aufrechterhaltung von Effizienz und Qualität.

Die Verbesserung der Hitzebeständigkeit von Anlagen umfasst die Aufrüstung von Systemen mit hitzebeständigen Komponenten, die Optimierung von Kühlsystemen und die Sicherstellung regelmäßiger Wartung. Dieser strategische Ansatz minimiert Ausfälle und gewährleistet die Betriebsstabilität.

Herausforderungen an die Ausrüstung bei hohen Temperaturen verstehen

Hohe Temperaturen können die Kernsysteme einer Spritzgießmaschine stark belasten. Elektrische Bauteile beispielsweise können überhitzen und dadurch ausfallen. Gleichzeitig kann sich das Hydrauliköl schneller zersetzen, was die Systemleistung beeinträchtigt.

Um diese Risiken zu mindern, sollten Sie die Umsetzung mehrerer Strategien in Betracht ziehen:

-

Verbessern Sie die elektrischen Komponenten :

Verwenden Sie Komponenten, die speziell für höhere Temperaturen ausgelegt sind. Diese tragen zu einem zuverlässigen Betrieb auch unter extremen Umgebungsbedingungen bei. -

Hydrauliksysteme optimieren :

Investieren Sie in hochwertige Hydrauliköle, die ihre Eigenschaften auch unter extremen Temperaturen beibehalten. Kontrollieren Sie regelmäßig den Ölstand und tauschen Sie das Öl umgehend aus, um Probleme durch Alterungsprozesse zu vermeiden. -

Verbesserte Kühlsysteme :

Ein leistungsstarkes Kühlsystem ist entscheidend für die Aufrechterhaltung der Gerätetemperatur. Erwägen Sie, die Anzahl der Kühlkanäle zu erhöhen oder bestehende Systeme aufzurüsten, um höhere Lasten bewältigen zu können.

| Komponente | Empfohlenes Upgrade | Vorteile |

|---|---|---|

| Elektrische | Hitzebeständige Komponenten | Minimiert das Risiko von Überhitzung |

| Hydraulik | Hochwertige, hitzebeständige Öle | Gewährleistet einen stabilen Systembetrieb |

| Kühlsystem | Erweiterte oder verbesserte Kanäle | Effizientes Wärmemanagement |

Wartung und Überwachung

Regelmäßige Wartung ist unerlässlich, um die optimale Funktion aller Systeme bei hohen Temperaturen zu gewährleisten. Dazu gehören:

- Regelmäßige Inspektionen : Führen Sie gründliche Überprüfungen der elektrischen und hydraulischen Systeme durch, um Verschleiß oder Beschädigungen festzustellen.

- Planmäßige Wartung : Erstellen Sie einen Wartungsplan, der die Reinigung, Schmierung und gegebenenfalls den Austausch von Teilen umfasst.

- Echtzeitüberwachung : Sensoren erfassen Temperaturänderungen und Systemdrücke. So lassen sich potenzielle Probleme frühzeitig erkennen.

So können beispielsweise Echtzeit-Überwachungslösungen² die Bediener auf ungewöhnliche Temperaturspitzen aufmerksam machen und so ein sofortiges Eingreifen ermöglichen.

Umsetzung von Hitzeschutzstrategien

Schließlich kann die Umsetzung von Hitzeschutzstrategien die Widerstandsfähigkeit der Anlagen weiter verbessern:

- Verbesserungen der Belüftung : Verbessern Sie die Luftzirkulation um die Geräte herum durch die Installation von Ventilatoren oder Lüftungskanälen.

- Verwendung von Isoliermaterialien : Isolieren Sie kritische Teile der Maschine, um Wärmeübertragung zu verhindern.

- Personalschulung : Die Bediener sollen mit dem nötigen Wissen ausgestattet werden, um die Geräte auch unter hohen Temperaturen effektiv bedienen zu können.

so eine gleichbleibende Leistung sowie reduzierte Ausfallzeiten bei Hochtemperaturprozessen gewährleisten. Erfahren Sie mehr über effektives Wärmemanagement für Spritzgießmaschinen.

Hitzebeständige Bauteile reduzieren die Überhitzung der Geräte.WAHR

Durch den Einsatz hitzebeständiger Komponenten wird das Risiko einer Überhitzung in Umgebungen mit hohen Temperaturen minimiert.

Regelmäßige Wartung verringert das Ausfallrisiko der Geräte.WAHR

Durch planmäßige Wartung wird ein effizienter Betrieb der Anlagen gewährleistet und die Ausfallwahrscheinlichkeit verringert.

Welche Prozessanpassungen sind für eine effiziente Produktion notwendig?

Die Optimierung der Produktion in Hochtemperaturumgebungen erfordert strategische Prozessanpassungen für eine optimale Effizienz.

Eine effiziente Produktion in Hochtemperaturumgebungen erfordert die Anpassung von Einspritzgeschwindigkeit und -druck, die Optimierung der Kühlzyklen und die Gewährleistung einer präzisen Temperaturregelung. Diese Maßnahmen verbessern die Materialhandhabung, erhöhen die Produktqualität und erhalten die Dimensionsstabilität.

Einstellen der Einspritzparameter

Für eine effiziente Produktion ist die Anpassung der Spritzgießparameter, wie z. B. Einspritzgeschwindigkeit und -druck, entscheidend. Bei hohen Temperaturen können Materialien zu flüssig werden, weshalb eine präzise Steuerung notwendig ist, um Fehler wie Gratbildung und Spritzfehler zu vermeiden. Durch Reduzierung der Einspritzgeschwindigkeit lässt sich der Materialfluss besser steuern, während die Anpassung des Drucks sicherstellt, dass das Material die Form spannungsfrei und ohne Verformungen ausfüllt.

Optimierung von Kühlzyklen

Die Integration optimierter Kühlzyklen ist eine weitere entscheidende Maßnahme. Dabei geht es darum, geeignete Kühlzeiten festzulegen und sicherzustellen, dass die gesamte Form gleichmäßig abkühlt, um Verformungen oder Schrumpfung zu vermeiden. Ein effizientes Kühlsystem lässt sich durch die Erhöhung der Anzahl oder des Durchmessers der Kühlkanäle verbessern, was eine schnellere Wärmeableitung ermöglicht.

Eine Vergleichstabelle der in Hochtemperaturumgebungen eingesetzten Kühlmethoden 4

| Kühlmethode | Beschreibung | Vorteile |

|---|---|---|

| Erhöhte Belüftung | Verbessert die Luftzirkulation um die Form herum | Kostengünstig |

| Fortschrittliche Wassersysteme | Nutzt Wasserkanäle zur schnellen Kühlung | Hochwirksam |

| Kryogene Kühlung | Nutzt flüssigen Stickstoff zur extremen Kühlung | Schnellste Abkühlrate |

Gewährleistung einer präzisen Temperaturregelung

Hochtemperatur-Spritzgießen erfordert eine präzise Temperaturregelung innerhalb der Maschinen. Temperaturschwankungen können die Materialeigenschaften beeinträchtigen und zu inkonsistenter Produktqualität führen. Der Einsatz moderner Sensoren und Regler trägt dazu bei, konstante Temperaturen zu gewährleisten, gleichmäßige Produkteigenschaften sicherzustellen und Materialbeeinträchtigungen zu reduzieren.

Regelmäßige Wartung und Überwachung

Regelmäßige Wartung ist unerlässlich für eine effiziente Produktion, insbesondere in anspruchsvollen Umgebungen. Routineprüfungen und die rechtzeitige Wartung von Anlagen reduzieren Ausfallzeiten aufgrund unerwarteter Störungen. Der Einsatz eines robusten Überwachungssystems ermöglicht die Echtzeit-Überwachung der Anlagenleistung und somit ein schnelles Reagieren auf etwaige Anomalien.

Durch die Umsetzung dieser gezielten Prozessanpassungen können Hersteller ihre Produktionseffizienz auch unter anspruchsvollen Hochtemperaturbedingungen deutlich steigern.

Durch die Reduzierung der Einspritzgeschwindigkeit werden Defekte wie Gratbildung und Spritzgussgrate vermieden.WAHR

Eine langsamere Einspritzgeschwindigkeit ermöglicht eine bessere Materialflusskontrolle und reduziert so die Defekte.

Die Kryogene Kühlung ist die langsamste Methode zur Formenkühlung.FALSCH

Bei der Kryogenkühlung wird flüssiger Stickstoff verwendet, wodurch die schnellste Kühlrate erzielt wird.

Abschluss

Indem Sie die Herausforderungen des Hochtemperatur-Spritzgießens direkt angehen, können Sie Qualität und Effizienz in Ihren Produktionsprozessen sicherstellen. Nutzen wir diese Strategien für Ihren Erfolg.

-

Untersuchen Sie detailliert die Auswirkungen von Änderungen der Kunststofffließfähigkeit auf die Präzision des Spritzgießens: Die Fließfähigkeit von Kunststoffformteilen bezieht sich auf die Fähigkeit von Kunststoffmaterialien, während der Herstellung von Kunststoffprodukten innerhalb der Spritzgussform zu fließen. ↩

-

Entdecken Sie fortschrittliche Überwachungslösungen zur Vermeidung von Überhitzung: Wir sind spezialisiert auf Echtzeit-Produktionsüberwachung für die Kunststoffindustrie, insbesondere für Spritzgießmaschinen. Vereinbaren Sie eine kostenlose Demo. ↩

-

Lernen Sie umfassende Strategien zur Wärmeableitung an Anlagen kennen: Spritzgussformen für Kunststoffe sind mit internen Kühlkanälen ausgestattet, die einen stetigen Strom von zirkulierendem Kühlmittel (in der Regel Wasser) mit einer festgelegten Temperatur aufnehmen. ↩

-

Erforschen Sie verschiedene Kühltechniken zur Steigerung der Werkzeugeffizienz: Sorgen Sie für eine gleichmäßige Kühlung in beiden Werkzeughälften. Verschiedene Konstruktionsaspekte der Kühlkanäle tragen zu einer optimalen Kanalgestaltung bei. ↩

-

Entdecken Sie Systeme zur effektiven Überwachung der Anlagenleistung: Die Produktionsüberwachungssoftware MachineMetrics überwacht die Gesamtanlageneffektivität (OEE), die Maschinenauslastung und Ausfallzeiten für maximale Produktionseffizienz und tiefgreifende Einblicke in den Betriebsablauf. ↩